筒倉控制系統在焦化備煤生產中的應用

張 妍

(飛馬智科信息技術股份有限公司,安徽馬鞍山 243000)

引言

傳統露天開放式煤場因投資少,技術成熟,建設簡單,堆放不同煤種有較高的靈活性,得到煤炭企業的廣泛運用,但由于煤場占地面積大,因風損、雨損造成煤炭流失,入爐煤含水率不穩定,環境污染十分嚴重。某鋼鐵公司新建筒倉項目利用現有露天儲煤場地,按300 萬t/a 的焦炭產能需求,共建20 個直徑約21 m 的大型全封閉貯配一體筒倉。通過優化煤炭運輸和提升煤炭質量,來淘汰落后的產能和環保工藝。[1]

介紹了筒倉控制系統的研究與開發工作,重點闡述了筒倉控制系統的功能和特色,在某鋼鐵公司新建筒倉工程中的應用情況。

1 背景

為滿足焦化煤處理配套系統的自動化生產要求,基于AB PLC 開發了筒倉控制系統,利用Studio 5000 Logix軟件編程,上位機組態軟件FactoryTalk View Studio 編制畫面,實現了對備煤系統的運行控制和對整個備煤系統運行狀況的監控和記錄,滿足了煤處理配套系統工藝要求和使用功能,使筒倉備煤生產實現自動化控制,操作實用安全可靠。

2 解決方案

2.1 筒倉控制系統總體架構

按照先進、成熟、可靠、實用的原則,本工程自動化系統采用三電(EIC)一體化系統,以滿足煤處理配套系統的自動化生產要求和對配煤貯運的高水平管理。主工藝線設備采用PLC 控制方式,部分輔助設備采用繼電-接觸器控制方式,緊急停止通過硬接線方式實現。

自動化控制系統由基礎自動化系統(L1)和過程自動化系統(L2)構成。基礎自動化系統(L1)采用PLC 控制系統,各種操作參數均引至控制系統,進行指示、調節、記錄、積算、報警及聯鎖等,實現過程控制、順序控制和邏輯控制。過程自動化系統(L2)采用客戶端/服務器結構,主要用于生產過程數據的采集、存儲、數據輸出等。

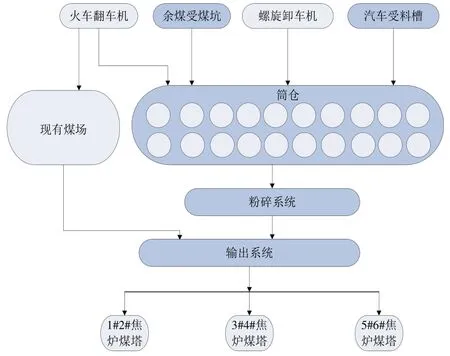

控制系統主要包括筒倉受煤系統、貯配煤系統、粉碎及輸出系統等。工藝流程簡圖見圖2。

圖2 工藝流程簡圖

2.2 控制系統介紹

2.2.1 控制范圍

主要包括:受煤系統、新建貯配煤系統的膠帶機設備以及相關備煤配套設施。

2.2.2 系統構成

基礎自動化系統主要由操作員站、工程師站、打印機、PLC 控制站、I/O 模件、交換機、以太網及現場總線構成。基礎自動化系統由UPS 不間斷電源供電,停電后可維持供電30 min。

2.2.3 系統配置

備煤系統配置1 套冗余PLC 控制系統,用于膠帶系統及其它控制。配煤控制系統配置1 套冗余PLC 控制系統,為機電一體品自帶,用于配料控制和清堵系統控制,不包含在備煤控制系統中。2 套PLC 控制系統共同完成卸煤、運煤、儲煤、配煤等系統的設備數據采集及自動控制。在綜合電氣室主控機房設置2 臺HMI 服務器,互為冗余。備煤系統PLC 主站設置在綜合電氣室3 層高低壓配電室,在B-2轉運站變電所(B-2 轉運站附近)和自動配煤電磁站(筒倉中部)設置遠程I/O 站,另外,為焦油渣及污泥輸送系統設置遠程I/O 站,PLC 主站通過總線與遠程I/O 通信,并考慮與智能馬達保護器的總線接口。

2.2.4 網絡結構

網絡拓撲圖部分如圖3 所示,通過Industrial Ethernet 高速數據總線進行通信,通信速率≥100 MB/s。與原有控制系統之間通過硬接線或以太網通信式進行信號交接。由于本工程涉及多系統間通信,網絡通訊復雜,簡單來說共有三類通信方式。

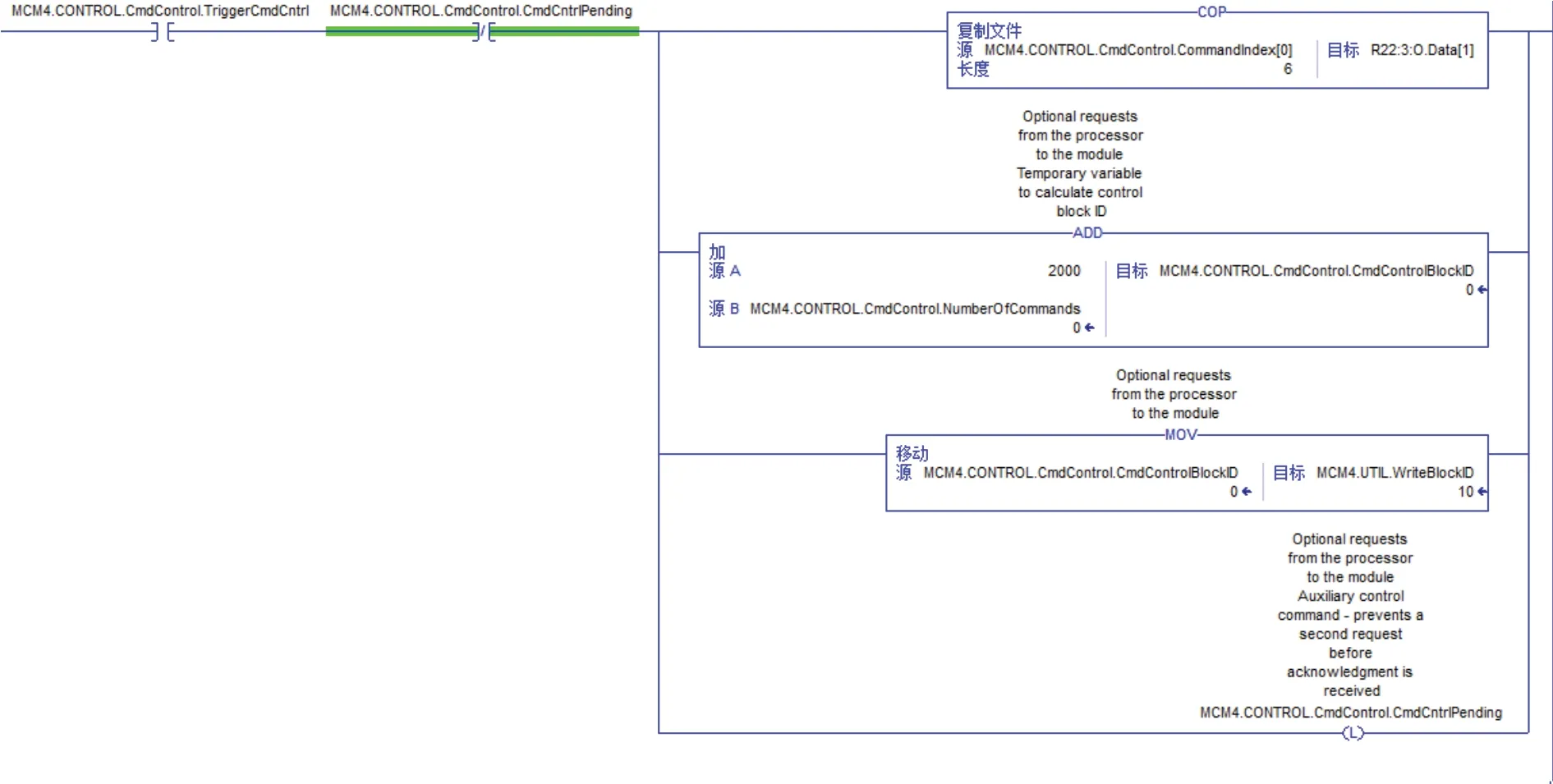

(1)ABPLC 之間,倉頂卸料小車光纖接至交換機通過Ethernet/IP 以太網通信,與備煤系統PLC 通過MSG指令進行數據交互。見圖4。

(2)項目設有臨時搭接系統,是為確保不間斷生產,改造期間南煤場可以向二系統供煤,以及西側筒倉建成后輸出系統建成前可以向1#~6#焦爐供煤而新建的臨時設施。新系統AB1756-L73PLC 與老系統西門子PLC 通過Socket 端口開發程序進行TCP 通信。省去了第三方網關,經濟高效且實測通信穩定。見圖5。

圖5 Socket程序

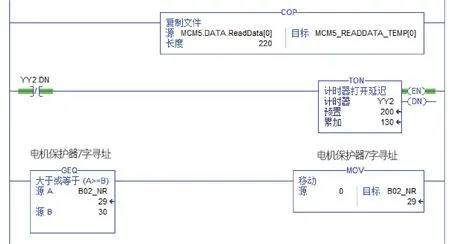

(3)備煤ABPLC 與單體設備間(如馬達保護器)進行ModbusTCP通信。見圖6。

圖6 Modbus程序

2.3 主要控制功能

(1)電氣控制功能

使用Studio 5000 Logix 對單體設備進行模塊化編程設計,如故障處理模塊、單體設備啟停模塊。主程序通過調用單個子程序,實現模塊化編程。且對膠帶機重要連鎖點進行濾波處理,濾波模塊可以實現重復調用,高效簡潔,便于生產和維護。

對每個膠帶機進行外部故障判斷。連鎖停機點到達時,相應膠帶機停機。在故障判斷邏輯中加入了連鎖停機點切除和投入按鈕,實現生產不停機即可處理停機故障點。

每個膠帶機可以進行就地手動、遠程單動、遠程聯動三種啟停模式。遠程單動或遠程聯動過程中,若出現諸如急停、撕裂、重度跑偏、打滑等連鎖條件信號,膠帶機立即停止,實現膠帶機安全生產運行。另外,對可逆膠帶機進行特殊處理,在正轉延時后才允許反轉,反轉延時后才允許正轉,避免可逆膠帶機機械慣性損傷。

對模擬量輸入值進行DA 轉換,編寫模擬量HH、H、LL、L 報警程序。對皮帶秤輸煤量進行累積計算,累積量最高可達100 萬。在累積量達到最高值后實現自動清零,也可在HMI 畫面對累積量進行清零處理。

每條流程都能夠實現膠帶機逆啟順停,一鍵啟動。在膠帶機流程運行后,若流程中間某一膠帶機故障停機,直接觸發其上游膠帶機停機。待故障膠帶機故障處理后,可以再次實現一鍵啟動。

(2)畫面功能

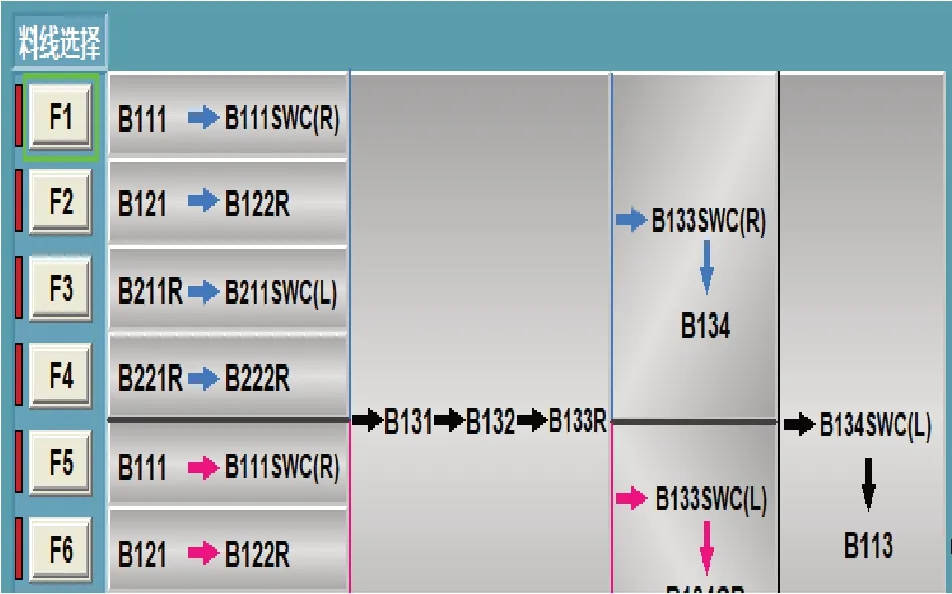

使用FactoryTalk View Studio 進行畫面編制。現場采用服務器-客戶端模式(Client/Server),2臺服務器形成冗余系統,服務器主要用于過程數據的收集、存儲,控制數據的輸出等。工程師站用于系統的開發和調試。通過工程師站組態軟件寫入組態畫面、數據記錄。5臺操作員站通過Client客戶端進行監視操作。主畫面進行合理布局,在滿足基本功能需求的前提下,通過兩張主畫面:筒倉輸入系統、筒倉輸出系統展示出主要工藝流程,單體設備通過點擊彈窗顯示操作。同類畫面采用“參數”功能進行編制,實現模塊化調用。此外,制作出煤種選擇、煤種計量,筒倉料位信息等功能性畫面。將網絡拓撲圖也融合進畫面,方便對各個遠程站進行監視故障處理。對于除塵系統,使用RSLinx Enterprise 進行通訊,畫面統一整合進筒倉控制系統。故障報警記錄、歷史趨勢等記錄進數據庫,并對重要操作信息如投切按鈕的使用也進行記錄。HMI 人性化,操作實用、安全。圖7-8 分別為筒倉輸入系統部分畫面及輸出料線選擇部分畫面。

圖7 筒倉輸入系統畫面

2.4 功能特色

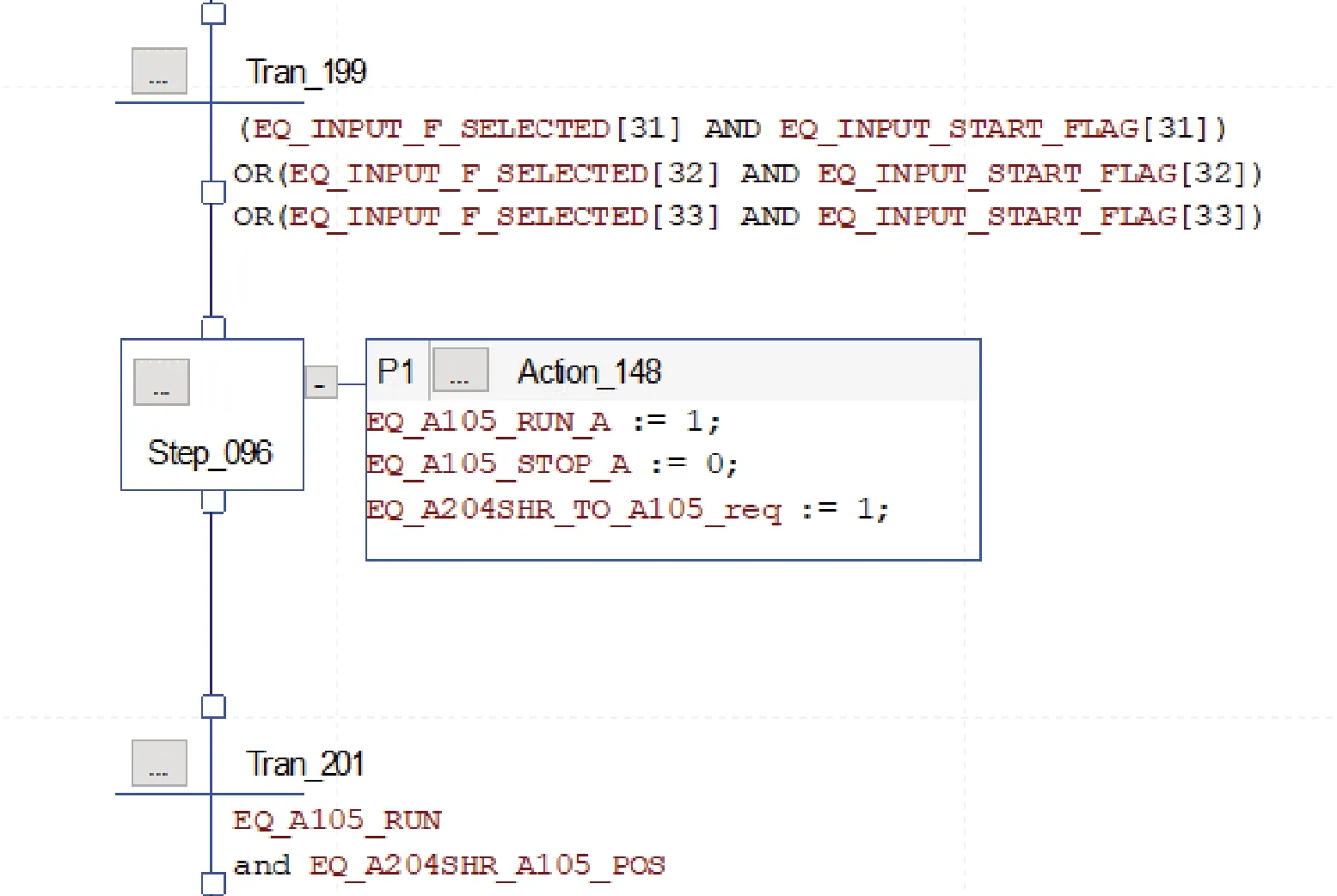

目前的常規編程思路是利用PLC 梯形圖編寫輸送生產線自動控制邏輯。存在的問題是若輸送生產線擁有眾多且繁瑣的輸送流程,用PLC 梯形圖編寫自動控制邏輯,耗時、費力、糾錯性差以及可維護性差。

圖8 筒倉輸出料線選擇

筒倉項目組創新編程思路,將散狀物料輸送生產線上的若干條膠帶機看成一個“整體設備”,每條膠帶機的啟停步驟被看作為該“整體設備”順序控制的一個“步”。在Studio 5000 Logix 運用SFC 工具對主要送煤流程進行編制。引進SFC(順序功能圖)的編程理念,按照“步”的執行順序和轉換條件,逐“步”編出所有控制邏輯。以上編程理念,將復雜的邏輯編寫過程轉化為的“繪畫”過程,從而實現高效、快速地編寫控制邏輯。見圖9。

圖9 SFC流程編程

HMI 制作時使用參數功能,對同類畫面模塊化處理調用,節省了大量編制時間。并針對本項目通信情況多且復雜的情況,程序編制“心跳信號”,畫面對新老系統、機電一體化系統、以及各個遠程站的通信狀態進行實時監測顯示,方便判斷處理突發故障。

3 應用效果

筒倉控制系統應用于某鋼鐵公司新建筒倉工程中,由于運用創新的編程思路,在現場調試階段,節省了筒倉項目調試時間,實現了筒倉項目安全、可靠的運行。筒倉工程自動控制系統遵循實用、經濟、有效、有利控制產品質量、確保安全生產、性價比高的原則,在滿足工藝要求和使用功能的前提下,做到了節省成本、系統穩定、HMI 人性化,操作實用、安全,減少了運行操作人員,促進了公司智能化經營。[2]

4 總結

筒倉控制系統滿足了高度智能化、高效率、高精度的清潔化配煤生產要求,系統運行至今安全穩定,便于維護。畫面簡潔明了、方便操作、功能完善,獲得業主的一致認可。筒倉控制系統安全、可靠,模塊化編程,可廣泛應用于鋼鐵冶金企業散狀物料(煤粉、礦石等)輸送生產線。