玻璃工業窯爐節能減排熱化學再生設計

曾紅杰,張 綱,馬立云,官 敏,周文彩,王川申,左澤方

(1.國家玻璃新材料創新中心,蚌埠 233000;2.中國建材國際工程集團有限公司,上海 200063)

0 引 言

太陽能等新興產業極大地促進了我國玻璃工業的發展。超白壓延玻璃、平板顯示玻璃、微晶玻璃、自潔玻璃、超強防火玻璃及藥用玻璃等新型玻璃不斷涌現,全氧燃燒技術、超大型浮法玻璃窯爐設計技術和玻璃熔窯二氧化碳煙氣捕集與利用技術等陸續實現了工程技術的優化和設備的國產化[1-4]。但是,玻璃工業在支撐我國國民經濟高速發展的同時,也會排放大量有害氣體,給環境帶來了嚴重的污染[5-6]。隨著國家“碳達峰、碳中和”目標的有序推進,玻璃工業需要加快創新前沿顛覆性低碳技術,以引領高碳工業流程的零碳、低碳排放[7]。

長久以來,為了解決玻璃工業生產制備過程中的能源消耗量高、污染物排放嚴重等問題,人們開展了大量的研究工作并取得了一定成效。全氧燃燒[8]、負壓澄清[9-10]、窯爐保溫、余熱發電[11]、清潔能源替代、配合料優化等節能減排技術相繼出現,并已得到大規模的推廣和應用[12-13]。

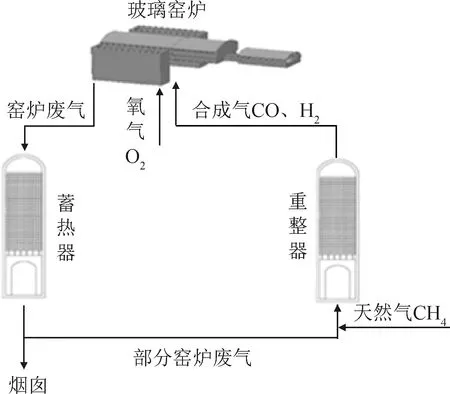

熱化學再生技術是將全氧燃燒玻璃工業窯爐與蓄熱器熱回收相結合,利用全氧燃燒玻璃窯爐高濃度窯爐廢氣(水蒸氣和二氧化碳)與燃料氣體(甲烷)自發反應生成高燃燒值合成氣體(氫氣和一氧化碳),從而實現節能減排[14-15]。具體過程為:(1)將全氧燃燒玻璃窯爐產生的廢氣余熱儲存在蓄熱室中;(2)使用該余熱加熱天然氣與窯爐再循環廢氣的混合物;(3)高溫下,燃料氣體與再循環廢氣自發反應生成熱合成氣體;(4)熱合成氣體通入全氧燃燒玻璃窯爐進行燃燒進而降低窯爐熔化能耗[16-18]。玻璃窯爐熱化學再生過程如圖1所示。其中,全氧燃燒玻璃窯爐蓄熱器與重整器在熱化學再生過程中交替執行蓄熱和重整過程,即重整器經熱化學重整反應后溫度降低,重新被高溫窯爐煙氣加熱,作為蓄熱器繼續使用;蓄熱器被高溫窯爐煙氣加熱到一定溫度,停止加熱,作為熱化學重整器進行重整反應。

圖1 玻璃窯爐熱化學再生過程

玻璃窯爐熱化學再生技術相較常規富氧燃燒技術,可節約20 %左右玻璃窯爐燃料,且無需催化劑,克服了工業常用氣體合成催化劑如鎳基(Ni)催化劑及貴金屬鈀(Pd)、銠(Rh)、釕(Ru)、鉑(Pt)等催化劑制備困難、反應時間短、價格昂貴等缺點[19-23]。據統計,國內現有浮法玻璃生產線299條,在產252條,平板玻璃工業碳排放量(2020年)約占全國碳排放量的0.34 %。未來,面向碳中和的低碳、零碳及負碳技術將成為平板玻璃行業高質量發展的關鍵。目前,國內玻璃工業還未有玻璃窯爐熱化學再生技術的應用。本文作為玻璃工業窯爐熱化學再生設計第一部分,首先介紹熱化學反應設計參數的計算、模擬與優化。

1 自發反應可行性

玻璃窯爐熱化學煙氣天然氣重整反應主要包括兩個化學反應(見式(1)、式(2))。

(1)

(2)

在無催化劑條件下,通過吉布斯自由能判斷上述反應能否自發進行。化學反應標準摩爾生成焓、摩爾等壓熱容、反應焓變、化學反應吉布斯自由能計算公式如式(3)~式(6)所示。

(3)

Cp,m=a+bT+cT2

(4)

式中:Cp,m為摩爾等壓熱容;a、b、c為摩爾等壓熱容與溫度的關系系數;T為溫度,K。

(5)

式中:ΔH為反應焓變;ΔCp為氣體等壓熱容差。

(6)

式中:ΔG為化學反應吉布斯自由能;ΔH0、I為積分常數。

2 設計參數模擬

甲烷、二氧化碳、水蒸氣重整反應復雜,玻璃窯爐熱化學重整器體系可能涉及的主要反應如式(7)~式(16)所示。

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

采用HSC GEM模塊模擬甲烷/窯爐廢氣不同流量比及反應溫度對熱化學重整反應的影響。窯爐廢氣成分根據計算數據得出,其中CH4含量為94.96%(體積分數,下同),C2H6含量為3.05%,C3H8含量為0.12%,C4H10含量為0.03%,CO2含量為0.65%,N2含量為1.16%。采用純度為99.6%的氧氣燃燒,玻璃窯爐出口濕基煙氣主要化學成分如表1所示,各成分包括了空氣滲入。

表1 玻璃窯爐出口濕基煙氣主要化學成分

2.1 不同氣體流量比對熱化學重整反應的影響

窯爐廢氣流量不變,變化甲烷流量,設定甲烷/窯爐廢氣不同流量比,研究不同流量比對熱化學重整反應的影響。本試驗設定甲烷/窯爐廢氣(CO+H2O+O2+N2+…)流量比分別為1/4、1/3、1/2、1、2、3和4。甲烷流量初始設定值為100 kmol/h,窯爐廢氣流量為100 kmol/h(CO2流量為35.1 kmol/h,氣態H2O流量為53.3 kmol/h,O2流量為3.7 kmol/h,Ar流量為0.1 kmol/h,N2流量為7.7 kmol/h)。不同甲烷/窯爐廢氣流量比對熱化學重整反應體系氣體產量的影響如圖2所示。

從圖2(a)~(c)可以看出,甲烷/窯爐廢氣流量比小于1(分別為1/4、1/3、1/2)時,熱化學反應重整體系內水蒸氣含量相較流量比大于1時明顯增加,同時H2、CO產量隨甲烷/窯爐廢氣流量比的減小而減少。當甲烷/窯爐廢氣流量比小于1時,熱化學重整體系內無碳生成,體系內CO2被轉化或重整不完全。當甲烷/窯爐廢氣流量比等于1(見圖2(d))時,隨著反應的進行,重整產物中無碳及水蒸氣出現。當熱化學重整體系內甲烷/窯爐廢氣流量比大于1(見圖2(e)~(g))時,重整產物中有碳出現,并且隨著甲烷/窯爐廢氣流量比增大,熱化學重整產物中碳和氫氣的產量也隨之增大,CO產量基本保持穩定,不隨甲烷氣體流量變化而變化。

圖2 不同甲烷/窯爐廢氣流量比對熱化學重整反應體系氣體產量的影響

綜合以上結果可知,當甲烷/窯爐廢氣流量比小于1時,熱化學重整反應不充分,窯爐廢氣轉化率低,且重整器內水蒸氣含量增大,進而導致玻璃液中羥基含量增大。當甲烷/窯爐廢氣流量比大于1時,隨著溫度的升高,部分甲烷發生了裂解反應(見式(17))。

(17)

重整反應體系內過多的碳不利于甲烷和窯爐廢氣之間進行熱交換,導致熱化學重整反應氣體轉化率降低,且過多的碳進入玻璃窯爐,容易導致玻璃產品品質下降。當甲烷/窯爐廢氣流量比等于1時,重整反應能夠充分進行,甲烷和窯爐廢氣重整轉化為H2和CO合成氣,無甲烷裂解反應發生。

2.2 溫度對熱化學重整反應的影響

甲烷/窯爐廢氣流量比等于1(見圖2(d))時,研究溫度對熱化學重整反應的影響。從圖中可以看出,合成氣H2、CO產量隨重整器體系溫度的升高而增加,當反應溫度大于1 000 ℃時,H2、CO產量隨著溫度升高基本保持不變,達到最大值。同時,重整反應體系內CH4(g)、H2O(g)、O2(g)和CO2(g)基本反應完全。高溫有利于熱化學重整反應的進行,設計熱化學重整器時,應盡量使重整器反應溫度大于1 000 ℃,從而提高重整器體系內氣體轉化率。

3 節能效率計算

假設重整器中甲烷為1 mol,煙氣為1 mol,反應溫度為900 K,玻璃窯爐溫度設定為1 500 ℃,窯爐節能效率η和熱化學反應總方程式分別如式(18)、式(19)所示。

(18)

式中:Q1為未反應的甲烷帶入窯爐的熱量;Q2為未反應的煙氣帶入窯爐的熱量;Q3為未反應煙氣被加熱至爐溫消耗的熱量;Q4為反應生成氣體帶入窯爐的熱量;Q5為反應生成合成氣的燃燒值增量;Q6為常溫下單位摩爾甲烷燃燒值。

(19)

式中:e、f、g、h、i為化學計量系數;XCH4為甲烷反應率。

經計算,在不同熱化學重整反應溫度和轉化率條件下,全氧燃燒玻璃窯爐理論節能效率如表2所示。

表2 不同溫度和反應率下玻璃窯爐熱化學再生器的節能效率

4 反應時間、轉化率模擬

采用Ansys公司化學動力學計算模塊模擬熱化學重整反應在不同反應時間后的甲烷轉化率及合成氣體產量,甲烷/窯爐廢氣流量比設定為1。熱化學重整反應中甲烷轉化率與反應時間關系如圖3所示。

圖3 熱化學重整反應中甲烷轉化率與反應時間關系

從圖中可以看出,當熱化學重整反應溫度低于900 ℃時,甲烷轉化率隨反應時間的增加無明顯變化,基本不發生重整反應。當重整反應溫度達到1 000 ℃時,甲烷轉化率隨反應時間的增加緩慢上升,反應時間為20 s時,甲烷轉化率達到最大值,為10%左右。當重整反應溫度超過1 000 ℃時,甲烷轉化率隨重整反應時間的增加而明顯增大。反應溫度相同的情況下,重整反應時間越長,甲烷轉化率越高。當重整反應溫度超過1 200 ℃,反應時間達到10 s以上,在相同反應溫度下,甲烷轉化率隨反應時間的增加變化并不明顯,即反應時間達到10 s以上時,甲烷重整反應得到充分進行。

熱化學重整氣體產量與反應時間關系如圖4所示。從圖中可以看出,當重整反應溫度低于900 ℃時,H2和CO產量基本為零,即基本不發生重整反應。當重整反應溫度上升到1 000 ℃時,H2和CO有少量產出。當重整反應溫度超過1 000 ℃時,H2和CO產量明顯增加,并且氣體產量隨重整反應時間的增加而明顯增大。

圖4 熱化學重整反應中氣體產量與反應時間關系

綜合反應時間和轉化率、產量模擬結果可以看出,即使達到反應所需溫度,當反應溫度較低時,重整反應轉化程度同樣很低,基本不發生重整反應。重整反應溫度的升高有助于重整反應的進行,反應時間相同時,重整反應溫度越高,重整反應進行得越充分。設計玻璃窯爐熱化學重整體系時,在條件允許的情況下(如耐火磚耐熱溫度),應盡量提高重整器重整反應溫度。同時,重整反應氣體反應時間的延長有利于重整反應的充分進行,應相對延長重整反應氣體在重整器中的停留時間(10 s以上)。

5 結 論

(1)甲烷與水蒸氣和二氧化碳發生自發反應的溫度分別大于617.82 ℃和641.27 ℃。

(2)當全氧燃燒玻璃窯爐熱化學重整反應甲烷/窯爐廢氣流量比(摩爾比)接近1,反應溫度大于1 000 ℃,反應時間超過10 s時,熱化學重整反應能夠充分進行。