基于響應面法的SCORE丙烷回收工藝參數(shù)優(yōu)化

李子元,李長俊,賈文龍,張財功,李佳憶

(1.西南石油大學 石油與天然氣工程學院,四川 成都 610500;2.國家管網集團西南管道有限責任公司,四川 成都 610095)

乙烷、丙烷等均為高附加值化工原料,回收天然氣中的輕烴不僅能產生巨大經濟效益,還能降低天然氣烴露點。目前廣泛應用的輕烴回收工藝包括直接換熱流程(DHX)、氣體過冷流程(GSP)、單塔塔頂循環(huán)(SCORE)、部分干氣循環(huán)(RSV)和高壓吸收(HPA)等。其中產品回收率和裝置能耗等關鍵指標受工藝參數(shù)的影響[1]。因此,優(yōu)化工藝參數(shù)及操作條件,對提高工藝的效率具有重要意義。

衛(wèi)浪等[2]利用改進神經網絡算法(GA-BP)建立了DHX工藝能耗和回收率的多目標優(yōu)化模型,并采用自適應第二代非支配排序遺傳算法(NSGA2)求解得到Pareto解集。向輝等[3]采用響應面法建立了GSP工藝多目標優(yōu)化模型,并采用自適應粒子群算法(PSO)求解。肖榮鴿等[4]利用響應面法建立了DHX工藝優(yōu)化模型,并采用NSGA2算法求解。王曉磊等[5]采用響應面法進行參數(shù)尋優(yōu),得到了RSV工藝最佳參數(shù)組合。可見,GA-BP、PSO、NSGA2和響應面法等優(yōu)化方法已在輕烴回收工藝優(yōu)化中得到了廣泛的應用。然而,在分析SOCRE工藝參數(shù)時,研究者多采用單因素分析法展開研究[6-9],未考慮參數(shù)間的相互影響,且未見SCORE工藝多參數(shù)優(yōu)化方案的研究報道。

本文利用HYSYS軟件建立SCORE工藝仿真模型,分析關鍵參數(shù)對工藝中回收率和綜合能耗的影響,以及參數(shù)調節(jié)范圍。響應面法能夠較好的擬合回歸方程,并能反映各決策因素的影響程度和因素間的交互作用。因此,采用BBD(Box-Behnken design)響應面法建立多目標優(yōu)化模型,利用NSGA2算法進行求解,探究SCORE工藝最佳參數(shù)解集。

1 SCORE丙烷回收工藝

目前國內尚無SCORE輕烴回收范例[8],圖1為典型的SCORE丙烷回收工藝流程[10]。

圖1 典型SCORE丙烷回收工藝流程Fig.1 Typical process flow of SCORE propane recovery

SCORE工藝的主要特點為通過單個脫乙烷塔實現(xiàn)雙塔功能。該塔由上部吸收段和下部分餾段組成,從塔側線采出氣相和液相物流。氣相物流經冷凝分離后,為脫乙烷塔提供回流,提高丙烷收率;液相物流經換熱氣化后注入脫乙烷塔分餾段,主要用于冷量回收和降低重沸器負荷。

裝置處理規(guī)模為 250 × 104m3/d;外輸壓力為5.5 MPa。原料氣壓力為 5.0 MPa,溫度為 30 °C,組成如表1所示。

表1 原料氣干基組成Table 1 Dry basis composition of feed gas

2 關鍵參數(shù)影響分析

根據(jù)文獻[7-9]研究,SCORE工藝的關鍵參數(shù)包括脫乙烷塔塔壓、側線液相采出量、側線氣相采出量、塔頂回流比和塔頂回流溫度。采用HYSYS仿真模型,分析了各關鍵參數(shù)對回收率和綜合能耗的影響規(guī)律,并根據(jù)工藝可行性和模型收斂情況確定各關鍵參數(shù)調節(jié)范圍。

丙烷回收率按式(1)計算[11]。考慮使用不同能源的設備存在較大差異,按《綜合能耗計算通則》(GB/T 2589-2020)計算綜合能耗[12],如式(2)。主要耗能設備為壓縮機和重沸器,其能耗轉化公式分別如式(3)和式(4)。

式中,YC3為丙烷回收率,%;m為質量,kg;E為綜合能耗,kW;ei為第i類能源的消耗量,kW;pi為第i類能源的等效轉化系數(shù);H1為電能轉化為綜合能耗,MJ/d;Q1為電能消耗量,kW;γ1為電能轉化系數(shù),取 11.84 MJ/(kW?h);H2為熱能轉化為綜合能耗,MJ/d;Q2為熱能消耗量,kW;γ2、γ3為熱油的傳熱效率,一般分別取 1.10、0.85[13]。

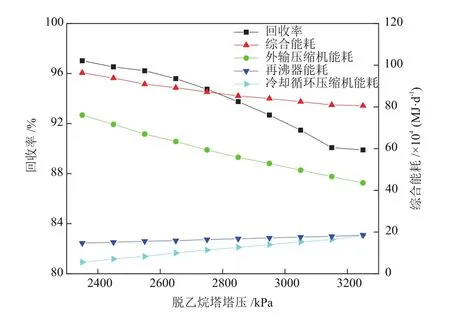

2.1 脫乙烷塔塔壓

以 2350 kPa為起點,設定步長為 100 kPa,得到脫乙烷塔塔壓變化的影響,如圖2所示。由圖2可知,回收率和綜合能耗隨脫乙烷塔塔壓的升高而下降。脫乙烷塔塔壓升高,即膨脹機出口壓力升高,進塔物流溫度上升,導致丙烷冷凝回收效果下降。脫乙烷塔塔壓升高,對冷卻循環(huán)壓縮機和再沸器能耗影響相對較小,而塔頂氣相出料壓力升高,使外輸壓縮機能耗大幅下降,導致綜合能耗降低。

圖2 脫乙烷塔塔壓對回收率與綜合能耗的影響Fig.2 Effect of deethanizer pressure on recovery rate and comprehensive energy consumption

2.2 側線液相采出量

以 100 kmol/h為起點,設定步長為 20 kmol/h,得到側線液相采出量變化的影響,如圖3所示。由圖3可知,側線液相采出量增加,回收率呈現(xiàn)先增后減的趨勢。這是由于在一定范圍內,增大側線液相采出量,可回收更多冷量,使原料氣預冷更充分,冷凝回收效果更佳。當側線液相采出量過多,塔內向下流動液相減小,精餾效果變差,丙烷回收率降低[8]。側線液相采出量增加,有利于冷量回收,降低制冷循環(huán)和重沸器負荷,導致綜合能耗降低。

圖3 側線液相采出量對回收率與綜合能耗的影響Fig.3 Effect of liquid sidedraw flow on recovery rate and comprehensive energy consumption

2.3 側線氣相采出量

以 325 kmol/h為起點,設定步長為 30 kmol/h,得到側線氣相采出量變化的影響,如圖4所示。由圖4可知,回收率和綜合能耗隨側線氣相采出量增大而增大。這是由于側線氣相采出量增加,使塔頂回流量增大,提高了丙烷冷凝回收效果。側線氣相采出量越多,冷凝所需冷量和再沸器負荷越大,導致綜合能耗也隨之增大。

圖4 側線氣相采出量對回收率與綜合能耗的影響Fig.4 Effect of vapor sidedraw flow on recovery rate and comprehensive energy consumption

2.4 塔頂回流比

側線氣相采出經冷凝和分離后,液相分為兩股物流,分別注入脫乙烷塔吸收段和分餾段。其中,吸收段回流量與回流罐中總液量比值稱為塔頂回流比。以0.47為起點,設定步長為0.05,得到塔頂回流比變化的影響,如圖5所示。

圖5 塔頂回流比對回收率與綜合能耗的影響Fig.5 Effect of overhead reflux ratio on recovery rate and comprehensive energy consumption

由圖5可知,塔頂回流比增加,回收率呈現(xiàn)先增后減的趨勢。吸收段和分餾段的液相回流,通過與塔內上升氣相接觸,增強丙烷冷凝回收效果。合理分配回流量將使冷凝效果達到最佳,回流比過大或過小都會導致回收率下降。回流比變化對綜合能耗影響相對較小,僅在 0.4 × 104MJ/d的范圍內變化。

2.5 塔頂回流溫度

以-65 °C為起點,設定步長為 1 °C,得到塔頂回流溫度變化的影響,如圖6所示。由圖6可知,隨塔頂回流溫度上升,回收率和綜合能耗均呈現(xiàn)下降趨勢。塔頂回流溫度越低,冷凝效果越好,丙烷回收率越高,但所需冷量和重沸器負荷隨之增大。

圖6 塔頂回流溫度對回收率與綜合能耗的影響Fig.6 Effect of reflux temperature of tower top on recovery rate and comprehensive energy consumption

3 工藝參數(shù)優(yōu)化

通過以上分析可知,回收率和綜合能耗一般呈現(xiàn)相同的變化趨勢,且各關鍵參數(shù)對其的影響程度不同。進一步開展了量化分析與多目標函數(shù)優(yōu)化,以確定各因素的影響程度,求得回收率和綜合能耗的最佳均衡方案,實現(xiàn)SCORE工藝效率最大化。

3.1 BBD響應面設計

基于以上分析結果,利用Design-Expert 10.0軟件設計響應面試驗,選擇脫乙烷塔塔壓(X1)、側線液相采出量(X2)、側線氣相采出量(X3)和塔頂回流溫度(X4)為決策因素,回收率(YC3)和綜合能耗(E)為目標因素。根據(jù)決策因素的低、中、高水平,建立四因素三水平表,如表2所示。

表2 因素分布Table 2 Factor distribution

試驗共設計29個試驗點,由HYSYS模擬得到各試驗點的回收率和綜合能耗,如表3所示。

表3 響應面試驗方案及模擬結果Table 3 Response surface test scheme and simulation results

對表3數(shù)據(jù)進行回歸擬合,得到關于回收率和綜合能耗的方程,如式(5)和式(6)所示。方程具有較高的準確度:通過方差分析,得到方程的P值均小于0.0001,具有極高顯著性;信噪比大于4,具有較好擬合性[14];方程的3個相關性系數(shù)均接近1,式(5)和式(6)可分別表征試驗中99.4%和99.5%的數(shù)據(jù)[15]。F值反映決策因素對目標因素的影響程度,F(xiàn)值越大,表明該因素的影響越大。各因素對回收率的影響大小為:X2>X4>X3>X1。各因素對綜合能耗的影響大小為:X1>X3>X4>X2,其中X1為極顯著因素。

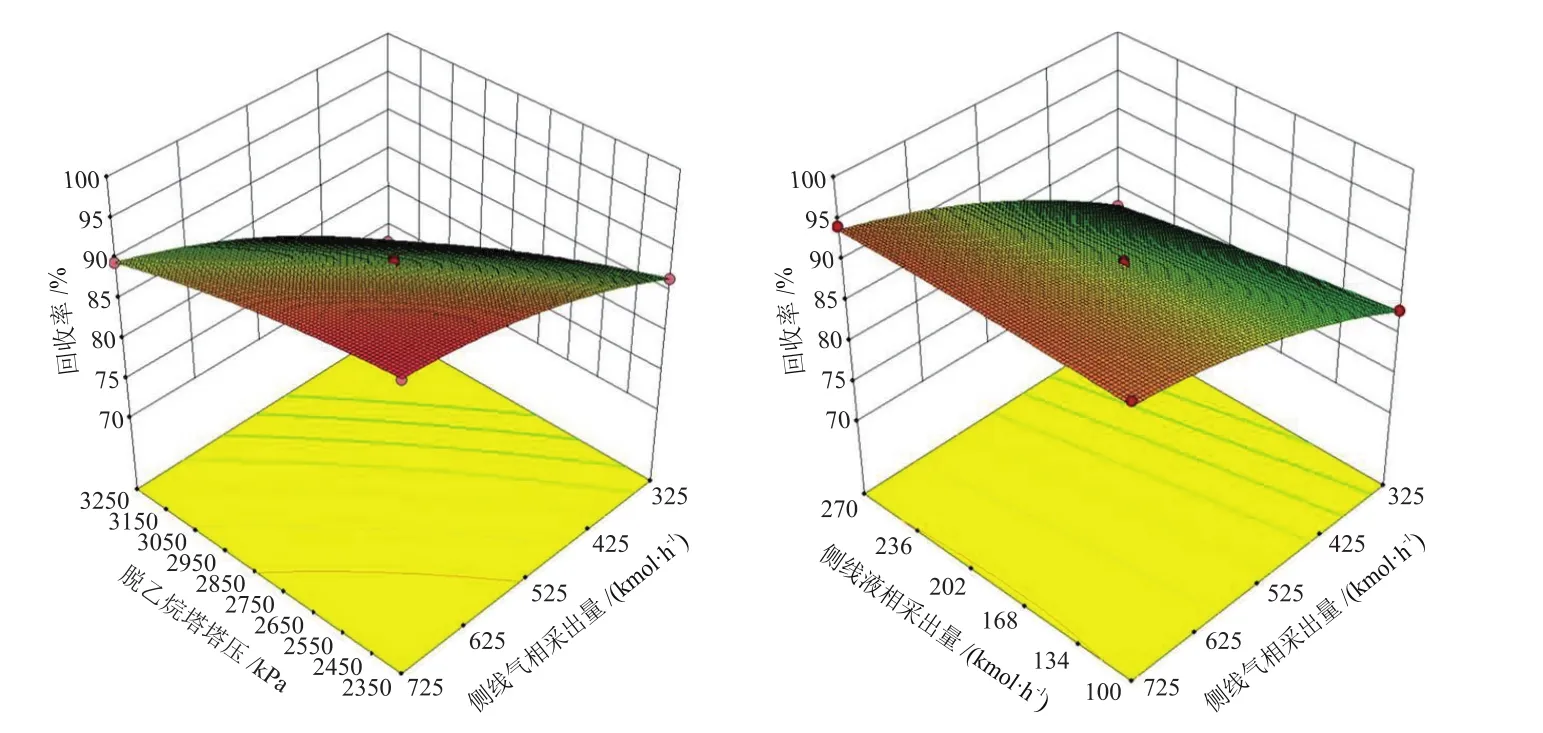

3.2 各因素交互作用分析

根據(jù)方程及方差分析可知,各因素對回收率和綜合能耗的影響是非線性的。方程中包含交互項,其中X1X3和X2X3對回收率影響極顯著,X1X2、X2X3和X3X4對綜合能耗影響極顯著。交互作用的響應面如圖7和圖8所示。響應面坡度陡峭程度反映了交互效應對目標值影響的強弱,響應面坡度越陡,表明對該相變化的反應越敏感[16]。由圖7和圖8可知,回收率和綜合能耗隨脫乙烷塔塔壓、側線液相采出量和塔頂回流溫度的增大而減小,隨側線氣相采出量的增大而增大。當其他影響因素在中心水平時,側線液相采出量越小,側線氣相采出量對回收率和綜合能耗影響越大;側線氣相采出量越小,脫乙烷塔塔壓對回收率影響越大。側線液相采出量越小,脫乙烷塔塔壓對綜合能耗影響越大;塔頂回流溫度越低,側線氣相采出量對綜合能耗影響越大。可見,各因素對回收率和綜合能耗的影響程度受到其他因素的影響。

圖7 X1和X3 (a)、X2和X3 (b)交互影響回收率的響應面Fig.7 Response surface diagram of interaction between X1 and X3 (a), X2 and X3 (b) on recovery rate

圖8 X1 和X2 (a)、X2 和X3 (b)、X3 和X4 (c)交互影響綜合能耗的響應面Fig.8 Response surface diagram of interaction between X1 and X2 (a), X2 and X3 (b) and X3 and X4 (c) on comprehensive energy consumption

3.3 多目標優(yōu)化模型建立和求解

基于各決策因素的取值范圍,以回收率最大、能耗最小為目標,結合擬合方程式(5)和式(6)建立多目標優(yōu)化模型,如式(7)所示。考慮到NSGA2算法較傳統(tǒng)算法更加優(yōu)越,計算復雜度大大降低[17],應用非常廣泛,因此采用該方法求解均衡兩個優(yōu)化目標的Pareto最佳解集。優(yōu)化模型求解程序如圖9所示。種群規(guī)模設置為100,進化代數(shù)為200,求解得到的Pareto最佳解集如圖10所示。

圖9 NSGA2算法流程Fig.9 NSGA2 algorithm flow

圖10 最佳Pareto前沿Fig.10 Best Pareto frontier

圖10中,A點代表未優(yōu)化的值,B點、C點分別代表與A點綜合能耗、回收率相近的可優(yōu)化目標。

優(yōu)化前后參數(shù)如表4所示。由表4可知,優(yōu)化前后回收率相近時,綜合能耗可下降5.49%,減少能源消耗 4.72 × 104MJ/d;綜合能耗相近時,回收率可提高3.20%。選取B點和C點優(yōu)化方案,代回HYSYS運行,將實際模擬值和模型計算值進行對比,相對誤差均在2%以內。可見,本文建立的模型是可靠的,能夠用以開展工藝優(yōu)化。

表4 參數(shù)優(yōu)化結果Table 4 Parameter optimization results

4 結論

分析了SCORE工藝關鍵參數(shù)影響規(guī)律,結合BBD響應面法與最優(yōu)化方法,提出了多目標優(yōu)化模型,并采用NSGA2算法求解,對SCORE工藝參數(shù)進行了優(yōu)化,得到如下主要結論。

(1)脫乙烷塔塔壓、側線液相采出量、側線氣相采出量和塔頂回流溫度對回收率和綜合能耗都有較大影響,而塔頂回流比僅對回收率有較大影響。回收率和綜合能耗隨著脫乙烷塔塔壓、側線液相采出量和塔頂回流溫度的增大而減小,隨氣相采出量的增大而增大,隨塔頂回流比的增大而先增后減,其中側線液相采出量對回收率影響最大,脫乙烷塔塔壓對綜合能耗影響最大。

(2)SCORE工藝中,各關鍵參數(shù)對回收率和綜合能耗的影響是非線性的,且參數(shù)間亦存在相互影響,參數(shù)間的交互作用對回收率和綜合能耗也具有顯著影響。

(3)優(yōu)化前后回收率相近時,綜合能耗可下降5.49%,減少能源消耗 4.72 × 104MJ/d;綜合能耗相近時,回收率可提高3.20%,相對誤差均在2%以內。