DMR工藝參數優化新方法探究

肖榮鴿,魏王穎,楊 奕,劉國慶,龐琳楠

(西安石油大學 石油工程學院 陜西省油氣田特種增產技術重點實驗室,陜西 西安 710065)

天然氣作為低碳、清潔的一次能源[1],是各個國家實現能源低碳化的重要資源。液化天然氣(LNG)因具有清潔、高效等諸多優點,在全球的生產量以及貿易量方面始終保持著快速增長趨勢[2],各個國家都在極力發展與本國情況相匹配的LNG技術[3]。在LNG產業鏈中,天然氣液化過程的能耗很高,導致成本居高不下,因此研究可降低能耗的LNG新技術,從而降低成本是推動國內LNG市場發展的方向。近年來天然氣液化技術的發展呈現出多樣化特點[4],其中混合制冷劑液化流程被各大型LNG工廠普遍使用[5],但對于雙循環混合制冷劑液化(DMR)流程的研究還很少。

多年來不斷有學者進行混合制冷劑液化流程的優化。遺傳算法[6]、混合整數非線性規劃算法和序貫二次程序法[7-8]等方法均通過優化程序來調節制冷劑的組分配比,選擇合適的制冷劑組分配比可以達到降低流程能耗的目的,但上述方法均缺乏理論依據且優化方案復雜。KBO法是Mohd于2013年所提出的一種基于理論知識的新型優化方法,但適用性低且步驟繁瑣[9],因此需對該方法進行優化。

為彌補以往優化程序缺少理論知識支撐以及KBO法步驟繁瑣的缺陷,本研究將KBO法和Aspen HYSYS優化器中的BOX算法結合,對DMR流程進行探究,優化DMR流程中各參數,如制冷劑組分、制冷劑配比以及工作壓力等,通過優化后的能耗評價該方法的可行性,以期提高系統?效率,降低天然氣液化成本。

1 DMR流程優化過程

1.1 DMR流程介紹

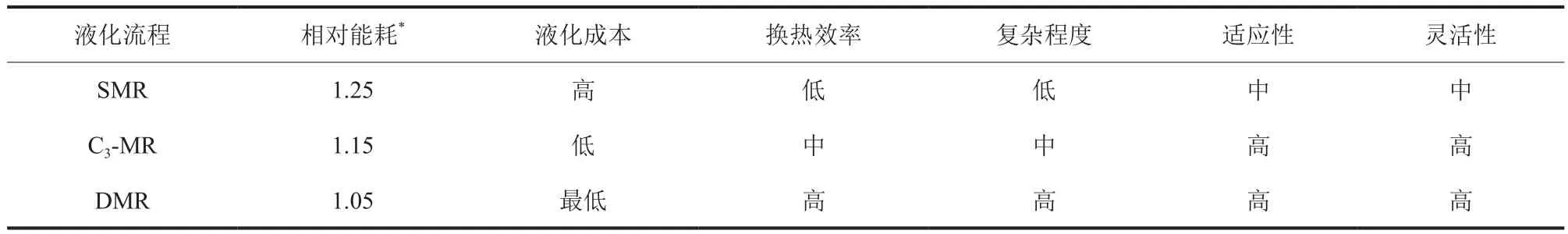

在工業領域內,普遍采用的混合制冷劑流程有單循環混合制冷劑(SMR)流程、丙烷預冷混合制冷劑(C3-MR)流程和DMR流程等,3種流程的適用性和特點各不相同[10]。由表1可知,DMR流程液化成本最低且換熱效率高,該流程無需考慮丙烷的最低預冷溫度,極大地提高了適應性,被各大LNG工廠廣泛使用,因此對該流程進行優化模擬,降低流程能耗、提高系統?效率對實際生產有著重要意義[11]。

表1 3種混合制冷劑液化流程對比Table 1 Comparison of 3 mixed refrigerant liquefaction processes

1.2 流程優化方法和模型

1.2.1 優化方法與約束條件

有效能分析是減少流程能耗,提高流程?效率的重要方法,其中壓縮機的能耗損失占總能耗的63.8%[12],因此,研究如何降低壓縮機能耗是提高天然氣液化流程?效率的重要方向。在滿足換熱器最小溫差達到3 ℃的前提下,先依據組分敏感性區間調節組分,再按沸點從低到高的順序逐步減小組分流量,直到流量減小至最小為止,最后通過調節壓縮機出口壓力來進一步降低能耗[9]。

為了與實際工況更加接近,在本次優化工作開展前,流程應滿足以下條件:物流經水冷器冷卻后的溫度為30 ℃;氣液分離器處于等溫分離過程,分離器中的物流處于氣液兩相混合狀態[12];壓縮機入口處的物流應完全為氣態[13-14];壓縮機出口溫度低于150 ℃(過熱保護溫度);各換熱器中冷熱流體之間的最小換熱溫差不小于3 ℃;板翅式換熱器熱出口物流溫度相等。

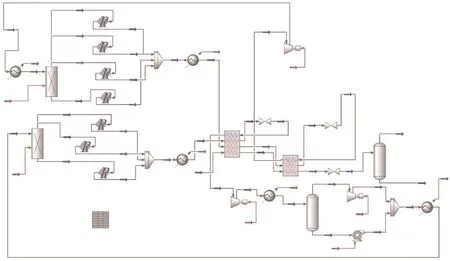

1.2.2 模型搭建

采用Aspen HYSYS對該DMR流程進行模型搭建,如圖1所示。根據經驗可知,在DMR流程中,預冷循環一般采用兩級壓縮,深冷循環一般采用一級壓縮[15]。先利用組分分割器分別將預冷制冷劑和深冷制冷劑拆分為單組分物流,后通過混合器模塊混合,再通過一個冷卻器或加熱器使原預冷制冷劑和混合后預冷制冷劑、原深冷制冷劑和混合后深冷制冷劑參數相同,以達到調節單組分物流的流量來調節預冷制冷劑和深冷制冷劑組分配比的目的。

圖1 DMR工藝流程Fig.1 DMR process flow

本研究使用Peng-Robison狀態方程計算物流的氣液相平衡,使用Lee-Kesler方程來計算各物流的焓值和熵值,使用Aspen HYSYS內部優化器中的BOX算法,將達到流程最低總能耗設為目標,分別對預冷和深冷循環中混合制冷劑組分的配比、流程的部分工藝參數進行優化,包括預冷循環工作壓力(原預冷制冷劑物流、節流后預冷制冷劑物流)、深冷循環工作壓力(原深冷制冷劑物流、節流后深冷制冷劑物流)以及換熱后原料氣的溫度。

1.3 流程優化研究

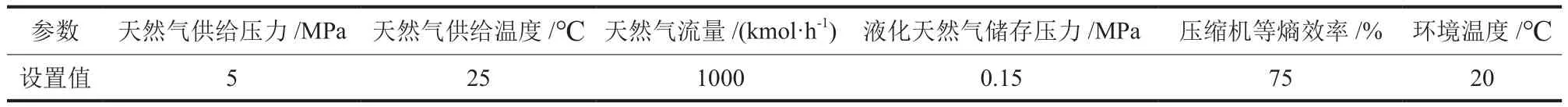

DMR流程由預冷循環和深冷循環兩部分組成,在循環過程中,制冷劑通過壓縮機壓縮后進入換熱器冷凝,出換熱器節流后再次進入換熱器內汽化,汽化過程會吸收熱量從而為天然氣提供冷量,最終天然氣液化成為LNG[15]。在該液化流程中,制冷劑的組分配比以及循環過程中的工作壓力都會對換熱器內部的換熱溫差產生巨大影響,換熱溫差的變化會影響換熱器能耗,從而影響系統總能耗和?效率。本研究模擬過程中所采用的原料天然氣組分及配比(物質的量分數,下同)和初始參數設置分別如表2和表3所示。

表2 原料天然氣組分及配比Table 2 Composition and ratio of raw natural gas

表3 模擬初始參數設置Table 3 Initial parameter settings of simulation

1.3.1 制冷劑組分選擇

制冷劑一般包含多種組分,如N2及甲烷、乙烷、丙烷、丁烷和戊烷等烷烴以及乙烯、丙烯、丁烯和戊烯等烯烴,各組分沸點不同,制冷溫度區間也不同[16]。在本研究中,DMR流程包含兩種制冷循環,循環所需的制冷溫度區間不同,其制冷劑的組分選擇也有所不同。組分選取過程中的關鍵點為:預冷循環的制冷區間為25~60 ℃;深冷循環的制冷區間為-160~-60 ℃;換熱器內部最小換熱溫差為3 ℃;優先選取汽化潛熱高的組分[17-18];當組分間沸點差值過大時選擇合適的中間值來銜接制冷溫區等。

具體組分選取過程參照高旭[15]所做研究,本研究不再贅述,預冷制冷劑選取C2H4、C3H8和i-C5H123 種組分,深冷制冷劑選取N2、CH4、C2H4和C3H84 種組分。

1.3.2 制冷劑配比優化

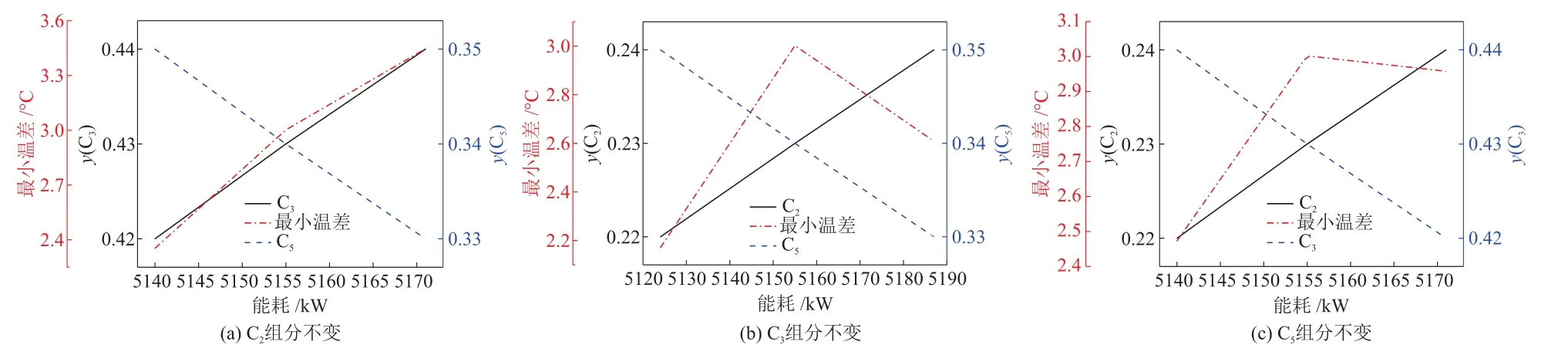

制冷劑的組分配比是影響換熱器內部換熱溫差的關鍵因素,不合理配比將導致換熱溫差過大,系統能耗增加,?效率降低。本研究進行配比優化的具體過程如下:在構建DMR模型時,利用組分分割器將制冷劑分割為單組分的物料,采用KBO法依次調節各組分流量,首先得到使流程能耗達到最低的制冷劑流量,其次在制冷劑流量保持不變的前提下,利用控制變量法對制冷劑中各組分配比逐步進行調節,繪制不同組分配比下系統能耗的變化趨勢圖,如圖2和圖3所示。

圖2 預冷制冷劑組分配比對能耗影響Fig.2 Influence of precoolant refrigerant distribution ratio on energy consumption

圖3 深冷制冷劑組分配比對能耗影響Fig.3 Influence of cryogenic refrigerant distribution ratio on energy consumption

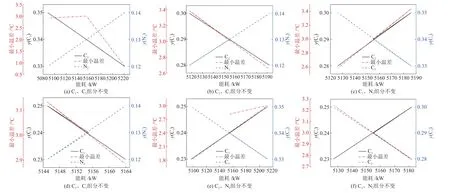

由圖2和圖3可總結出制冷劑組分配比變化對系統能耗的影響規律,結果如表4所示。

表4 制冷劑組分配比變化對系統能耗的影響Table 4 Influence of refrigerant distribution ratio variation on system energy consumption

由表4可知,在滿足換熱器最小溫差大于3 ℃的前提條件下,預冷制冷劑中i-C5H12組分增加,C2H4、C3H8組分減少和深冷制冷劑中N2組分減少,C3H8組分增加可以使流程能耗減少,因此優化結果為:預冷制冷劑各組分配比為y(C2H4):y(C3H8):y(i-C5H12) = 0.23:0.43:0.34;深冷制冷劑各組分配比為y(CH4):y(C2H4):y(C3H8):y(N2) = 0.24:0.29:0.34:0.13。

1.3.3 工作壓力優化

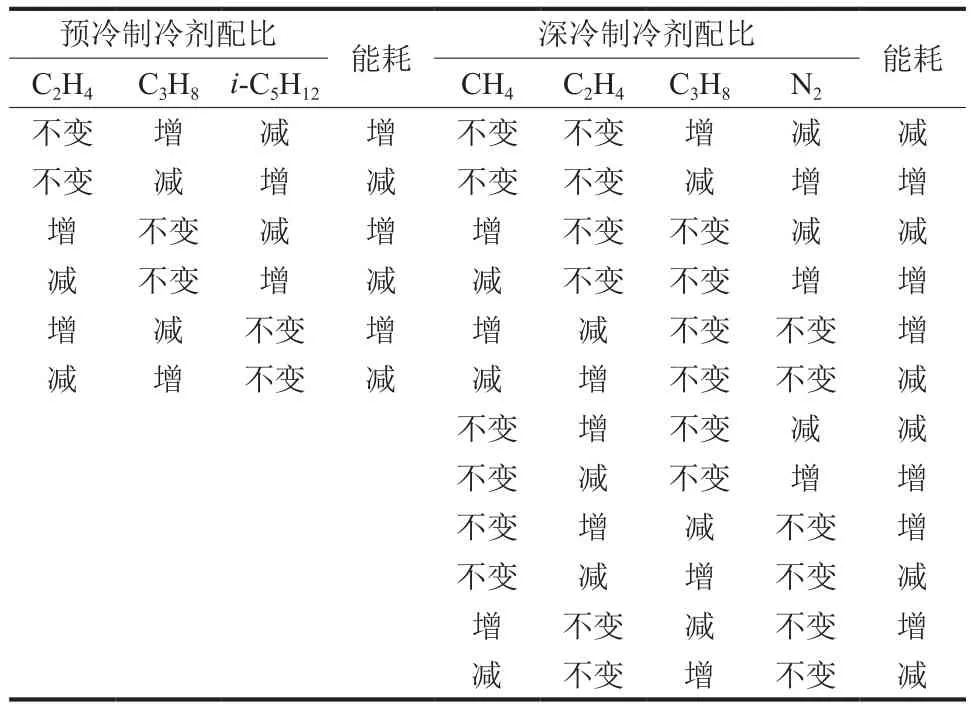

在DMR流程的兩種循環過程中,工作壓力的變化將對系統能耗產生一定的影響,本研究在滿足換熱器最小溫差大于3 ℃的前提條件下,依次改變循環過程中的高低壓數值,利用Aspen HYSYS模塊記錄不同壓力下的系統能耗數據[19],繪制工作壓力變化對能耗的影響趨勢圖,如圖4所示。由圖4(a)和圖4(c)可知,在預冷循環中,降低高壓壓力可以實現系統能耗降低,在壓力變化范圍內,最小溫差始終滿足前提條件,平均溫差隨壓力的升高逐漸減小,可以看出優化過程中降低壓力以降低系統能耗與提高壓力以減小平均溫差之間相互制約,后續優化過程需通過BOX算法找出平衡點。在深冷循環中,降低高壓壓力可以實現系統能耗降低,在壓力變化范圍內,平均溫差隨著壓力的降低而減小,其變化趨勢與能耗一致。由圖4(b)和圖4(d)可知,無論是在預冷循環還是深冷循環中,提高低壓壓力都可以實現系統能耗降低,在壓力變化范圍內,平均溫差隨著壓力的提高而減小,其變化趨勢與能耗一致。綜合分析確定優化結果為:預冷循環中高壓壓力為 1748.0 kPa、低壓壓力為 138.6 kPa;深冷循環中高壓壓力為 1682.0 kPa、低壓壓力為 79.0 kPa。

圖4 循環工作壓力變化對能耗的影響Fig.4 Influence of cyclic working pressure variation on energy consumption

2 DMR流程優化結果及可行性分析

2.1 流程優化結果

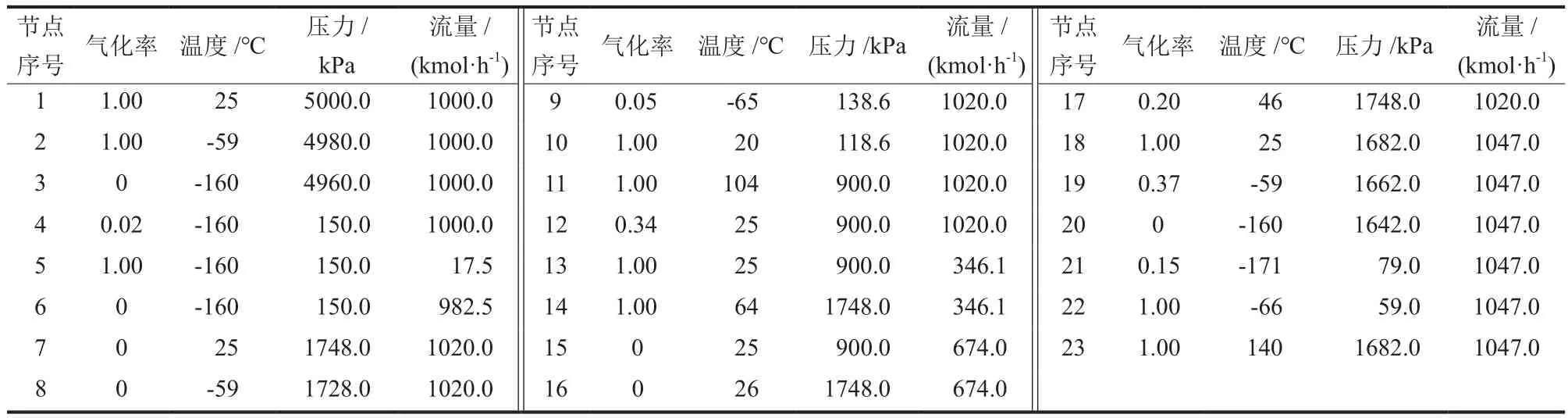

已知流程模擬完成后得到的LNG產品流量為982.5 kmol/h,模擬時所用原料氣流量為1000.0 kmol/h,因此可知該流程液化率高達98.25%。該流程中共有兩個換熱器(即換熱器1和換熱器2),兩個換熱器的換熱溫差分別為3.002 ℃和3.005 ℃,均滿足前提條件,其平均溫差分別為3.942 ℃和5.305 ℃。各節點的優化數據如表5所示。

表5 流程優化后各節點數據Table 5 Data of each node after process optimization

2.2 可行性分析

2.2.1 換熱器換熱溫差

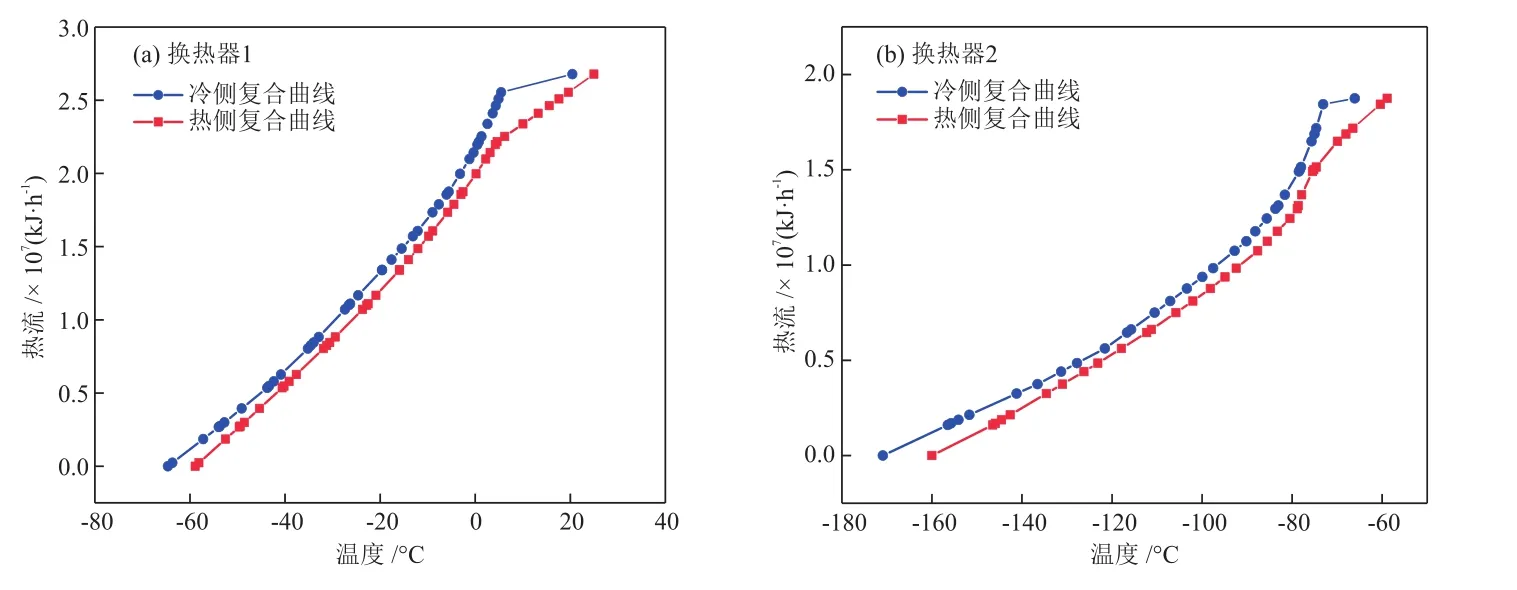

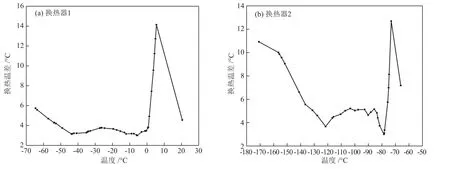

本研究采用新方法進行DMR流程內各參數的優化工作,通過改變制冷劑流量、配比以及循環工作壓力的數值等來調節換熱器內部的換熱溫差,使其更加均勻,達到提高系統?效率的目的。兩個換熱器內部冷熱側復合曲線如圖5所示,兩曲線接近且平滑,表明冷熱流體間換熱溫差均勻,此時能耗小,系統?效率較高。兩個換熱器內部換熱溫差曲線如圖6所示,大范圍溫區內換熱溫差均勻,足以達到提高系統?效率的目的。

圖5 換熱器冷熱側復合曲線Fig.5 Compound curves of hot and cold side in heat exchanger

圖6 換熱器換熱溫差曲線Fig.6 Curves of heat transfer temperature difference in heat exchanger

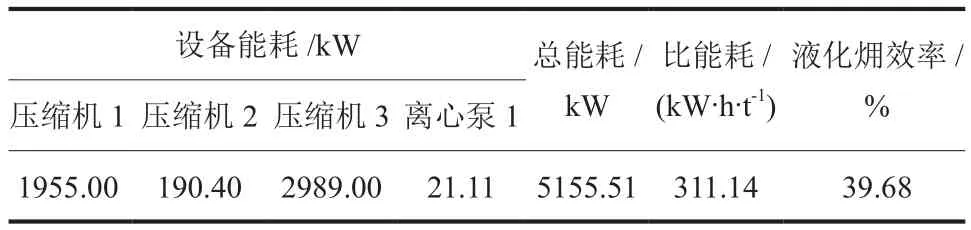

2.2.2 流程能耗

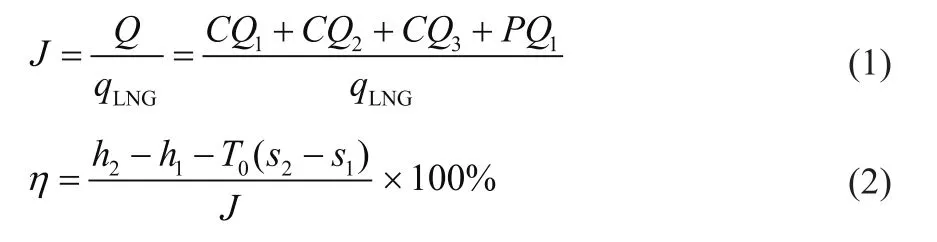

評價一種流程是否經濟高效,能耗是最直觀的因素。系統比能耗(J,kW?h/t)和液化?效率(η,%)計算公式分別如式(1)和式(2)所示。本研究優化完成后流程能耗數據如表6所示。

表6 優化后的流程能耗Table 6 Energy consumption of optimized process

式中,Q為系統總能耗,kW;qLNG為LNG流量,t/h;CQ1、CQ2和CQ3為壓縮機 1、2 和 3 的能耗,kW;PQ1為離心泵1的能耗,kW;h1為LNG的焓,kW?h/t;s1為LNG的熵,kW?h/(t?k);h2為天然氣的焓,kW?h/t;s2為天然氣的熵,kW?h/(t?k);T0為環境溫度,K。

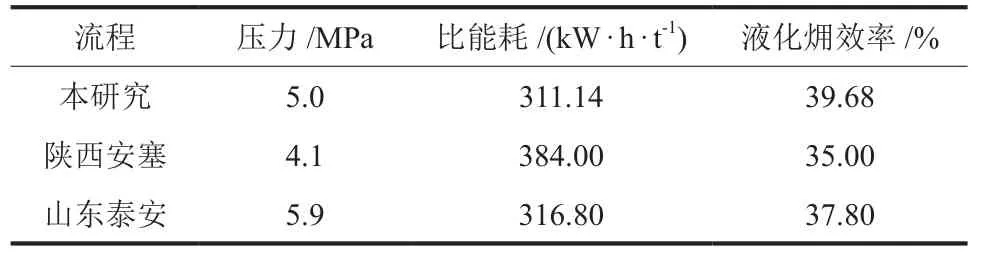

目前國內的LNG工廠中,陜西安塞和山東泰安均采用DMR流程,其比能耗分別為384.00 kW?h/t和 316.80 kW?h/ t,液化?效率分別為 35.00%和37.80%[20],與本研究優化后的流程能耗作對比,結果如表7所示。

表7 本研究與其他工廠流程能耗比較Table 7 Comparison of energy consumption between this study and other plants

由表7可知,本研究通過新方法開展一系列優化模擬后的流程能耗比目前工廠中的流程能耗顯著降低,系統液化??效率提高,因此該方法可行。

3 結論

本文采用KBO法和BOX算法結合的方法對DMR流程進行了優化研究,主要對DMR流程中各參數進行了優化,如制冷劑組分選擇、制冷劑配比以及工作壓力等參數,通過優化后的液化?效率來評價該方法的可行性,得出以下結論。

(1)參數優化后結果為:預冷制冷劑選取C2H4、C3H8和i-C5H123 種組分,各組分配比為y(C2H4):y(C3H8):y(i-C5H12) = 0.23:0.43:0.34;深冷制冷劑選取N2、CH4、C2H4和C3H84 種組分,各組分配比為y(CH4):y(C2H4):y(C3H8):y(N2) = 0.24:0.29:0.34:0.13;預冷循環中高壓壓力為1748.0 kPa,低壓壓力為138.6 kPa;深冷循環中高壓壓力為 1682.0 kPa,低壓壓力為 79.0 kPa。

(2)流程經優化后天然氣液化率為98.25%,系統比能耗為311.14 kW?h/t,液化?效率為39.68%。通過新方法優化后的DMR流程能耗與目前國內工廠相比顯著降低,達到了提高系統?效率,降低天然氣液化成本的目的。