凸輪驅動式液壓可變氣門機構進氣充量模型研究

段偉,牛貝妮,解方喜,洪偉

(1.071000 河北省 保定市 長城汽車股份有限公司;2.201807 上海市 菲亞特克萊斯勒動力科技研發(上海)有限公司;3.201804 上海市 上海宏景智駕信息科技有限公司;4.130025 吉林省 長春市 吉林大學 汽車仿真與控制國家重點實驗室)

0 引言

為了實現直噴汽油機高效清潔的工作,需要更加靈活準確的氣門控制機構。液壓可變氣門系統可以實現米勒循環,降低泵氣損失和提高燃燒效率。Li YuanPing 等[1]研究發現,基于高壓直噴汽油機采用米勒循環時油耗比原機降低了11%。目前,量產的可變氣門機構分為有凸輪式和無凸輪式,通常機械式可變氣門機構屬于有凸輪式。例如,三菱公司的CVVL(Continuous Variable Valve Lift,CVVL)氣門系統,利用電機和蝸輪蝸桿機構實現氣門在一定范圍內升程可變;本田公司的VETC 氣門系統能夠實現高低凸輪切換,兩段式氣門升程。但是它們都存在機構復雜、靈活性不足的缺點。寶馬公司采用電機控制機械式可變氣門機構,但也存在怠速時燃燒不穩定和控制軟件復雜的不足。無凸輪式分為液壓式和電磁式,液壓式易于控制的優點,FCA 公司的1.4T_Mair[2-3]和GSET4 發動機屬于電液式可變氣門系統,在升功率和油耗方面有明顯優勢[4]。完全可變氣門機構(variable valve actuation,VVA)能夠實現氣門相位和升程的連續可變,其具有以下優勢[5-9]:(1)理論上可以實現無節氣門控制,降低泵氣損失;(2)靈活的停缸技術,實現高效節能;(3)內部EGR(Exhaust Gas Recirculation,EGR),降低NOX排放,抑制爆震。

傳統的氣量預估采用速度密度法不能準確描述完全可變氣門機構在各種工作模式下的進氣量,為了更好地實現此系統的優點,需要更加準確和簡化的氣量預估模型。本文介紹了一種凸輪驅動式液壓可變氣門機構在不同工作模式下的進氣量預估模型,并驗證了此模型的精度與可靠性。

1 機構介紹與工作模式

1.1 機構介紹

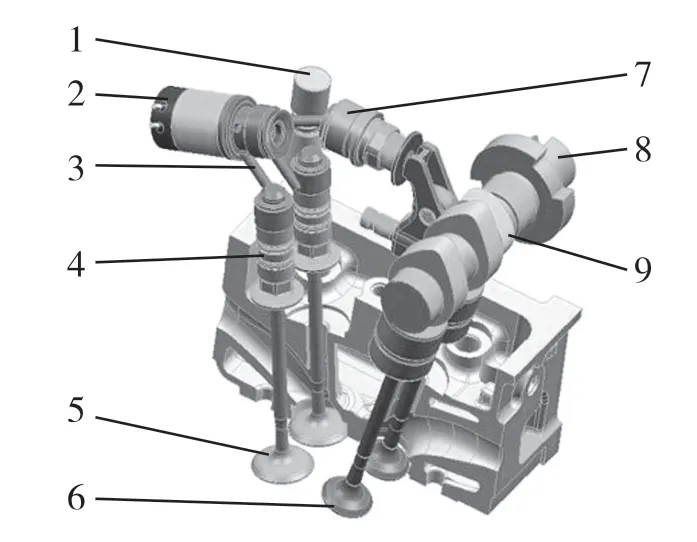

本機構是一種凸輪驅動式電子控制液壓可變氣門執行系統,如圖1 所示。主要由凸輪軸、活塞式機油泵、電磁閥、機油溫度傳感器等零部件組成。其基本原理是:依靠凸輪驅動活塞式機油泵建立高壓機油,并通過電磁閥控制高壓油路的快速導通與切斷,來控制氣門的打開與關閉。氣門的最大可變度取決于驅動凸輪的幾何型線,并借助高壓腔內的機油傳遞到氣門執行器上,而電磁閥快速控制高壓腔內的機油量。在沒有電的情況下,電磁閥處于打開狀態,發動機的氣門在彈簧預緊力作用下保持關閉狀態,機油從高壓蓄能器中被推出來,有助于儲存液壓能,并確保高壓腔內機油的快速補充,從而提高氣門的動態響應。

圖1 液壓可變氣門結構示意圖Fig.1 Schematic diagram of hydraulic variable valve mechanism

1.2 核心零部件

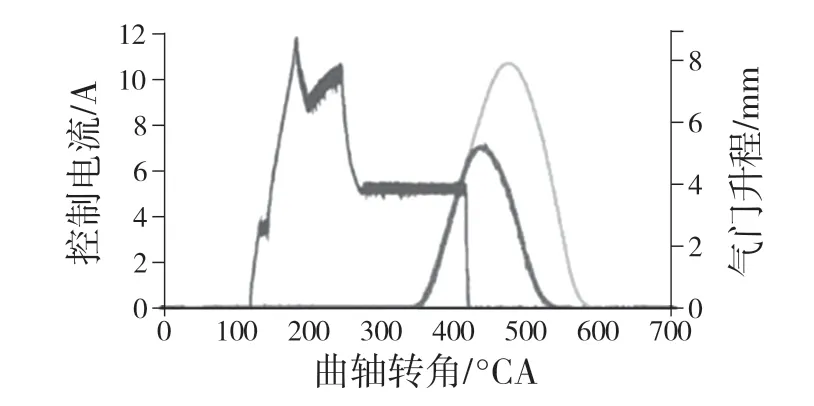

發動機工作過程具有循環性和瞬變性,因此液壓氣門系統應具有較高的穩定性和響應特性。本機構匹配了高頻機油電磁閥,快速導通與切斷高壓機油,從而驅動氣門快速打開與關閉,其驅動電流波形如圖2 所示。

圖2 電磁閥驅動電流示意圖Fig.2 Schematic diagram of solenoid valve driving current

機油溫度會影響機油的運動粘度,進而影響液壓氣門機構的穩定運行,因此本機構安裝了高響應型機油溫度傳感器監控機油溫度。為了降低氣門落座噪聲,在氣門獨立執行機構中安裝了阻尼減速器降低噪聲。

1.3 工作模式

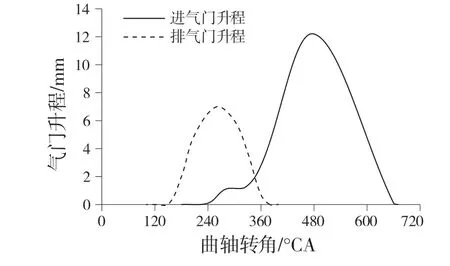

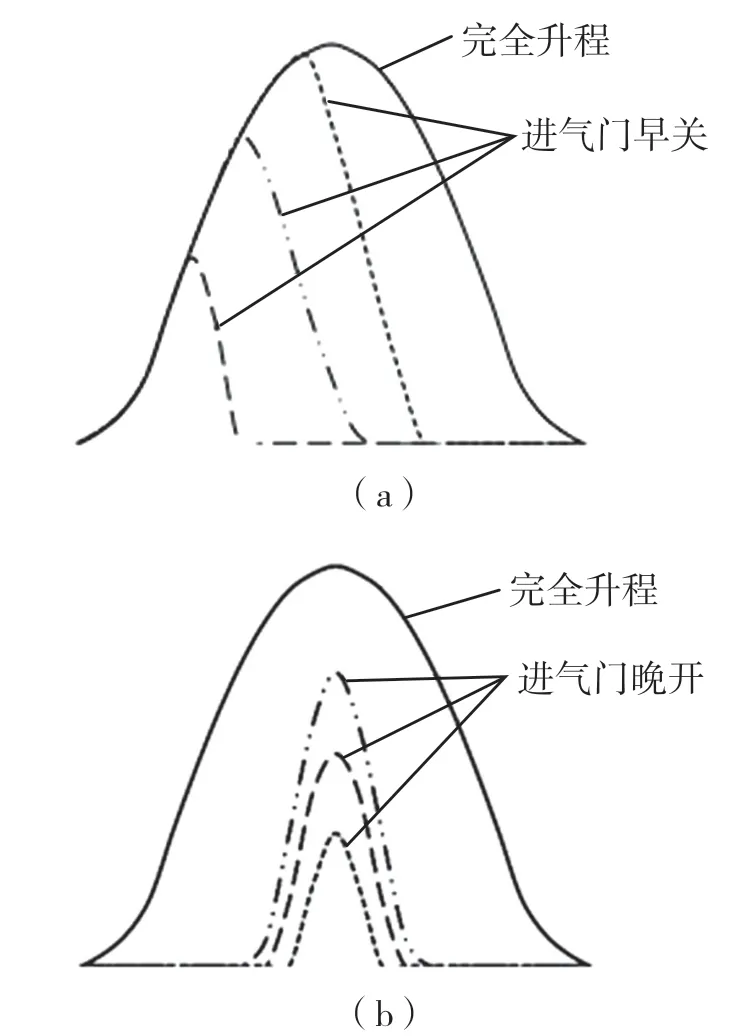

本系統可以實現進氣門晚開模式(Late Intake Valve Open,LIVO)、進氣門早關模式(Early Intake Valve Close,EIVC)、完全氣門升程(Full lift)和無氣門升程(No lift)4 種工作模式。LIVO模式通常應用在怠速和低速小負荷工況下,中高轉速中高負荷采用EIVC 模式,在外特性區域用Full lift 模式。進排氣門相位示意圖如圖3 所示,在不同工作模式下進氣門升程示意圖如圖4 所示。

圖3 進排氣門相位示意圖Fig.3 Schematic diagram of intake and exhaust valve phase

圖4 不同工作模式下氣門升程示意圖Fig.4 Schematic diagram of valve lift in different modes

2 進氣充量模型

此進氣充量預估模型主要基于熱力學和流體力學建立,考慮到發動機運行工況的瞬變性和循化性,因此要提高該模型的響應性并降低復雜性。根據VVA 不同的工作模式,建立相應的進氣量預估模型,主要如下:(1)full lift mode 是一種典型的節氣門控制模式;(2)EIVC 是通過進氣門關閉時刻來控制氣量的多少;(3)LIVO 是由進氣門開啟角度控制進氣量的模式;(4)No lift 是進氣門保持關閉,沒有新鮮充量。

2.1 LIVO Mode

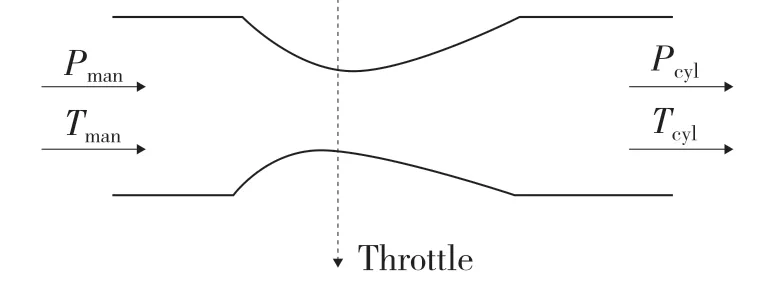

該工作模式下具有較高的泵氣損失,這是由于進氣門晚開(氣門升程較低),帶來較大的節流損失,和排氣門沒有疊開角度,可忽略內部EGR,若采用傳統的理想氣體狀態方程不能準確表達此模式下的進氣量,本文應用Saint-Venant 公式[10]模擬計算發動機的進出口流量(如圖5 所示),相關公式推導如下:

圖5 流體通過噴孔示意圖Fig.5 Schematic diagram of fluid through the orifice

(1)流過節流喉部的流量可用式(1)表示:

(2)假設流過節流喉部的氣體為理想氣體并為等熵流動,則進出口氣體壓力溫度可用式(2)表示:

式中:Pcyl——節氣門出口壓力;Tcyl——節氣門出口溫度。

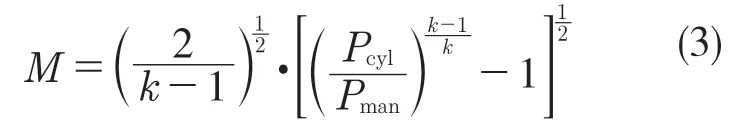

(3)馬赫數M 用式(3)表示:

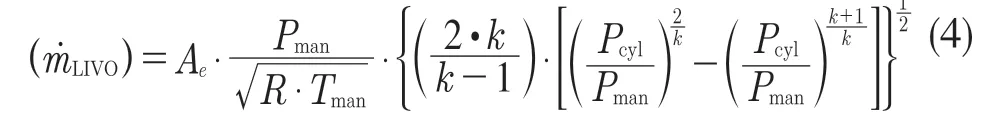

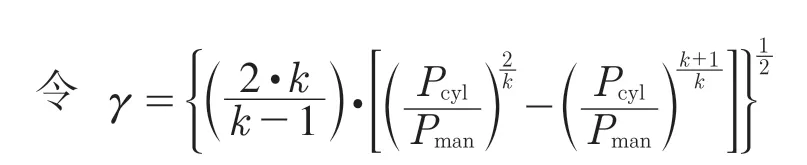

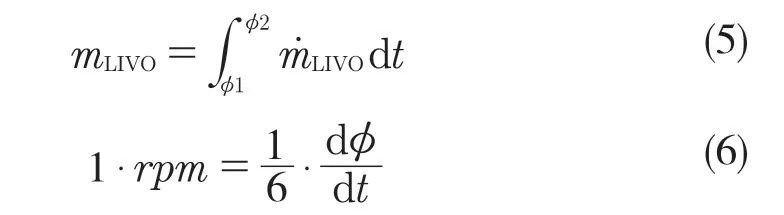

(4)在LIVO 模式下,由于氣門升程較小,可以看作氣體從穩壓腔通過進氣門到達氣缸內的過程類似于氣體流過某一噴孔,此模式下的進氣流量用式(4)表示:

(5)在LIVO 模式下,進氣量(mLIVO)用式(5)表示:

式中:φ2——進氣門關閉角度;φ1——進氣門開啟角度。

(6)把式(6)代入式(5)可得LIVO 的進氣量(mLIVO):

2.2 EIVC Mode

該工作模式下,進氣門早關可以降低泵氣損失,實現米勒循環,本文采用速度密度法預估實際進氣量,并考慮了氣門疊開時的內部EGR 和缸內死區EGR(由于燃燒后的廢氣不能充分排出缸內)。

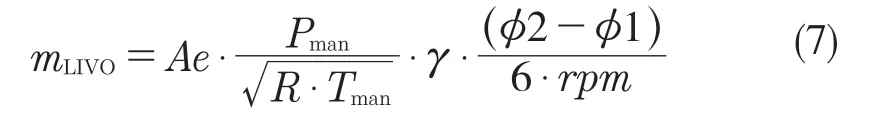

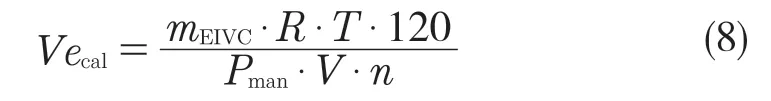

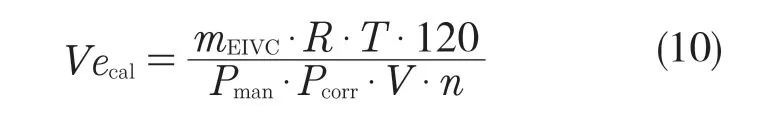

(1)充氣效率可用式(8)表示:

式中:mEIVC——該模式下的進氣量;V——發動機排量;n——發動機轉速。

(2)該模式下進氣質量mEIVC可用式(9)表示:

2.3 Full Lift Mode

Full lift 即完全進氣門升程模式,可以看作是一種特殊的EIVC 模式,因此文中也采用速度密度法來預估實際進氣量,但要對穩壓腔壓力Pman進行修正。

式中:Pcorr——修正系數。

3 相位角對進氣充量的影響

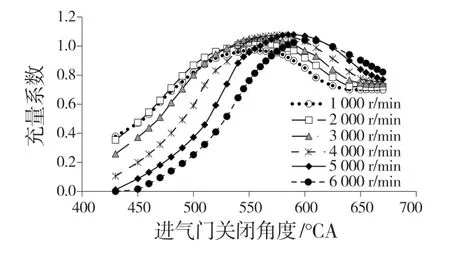

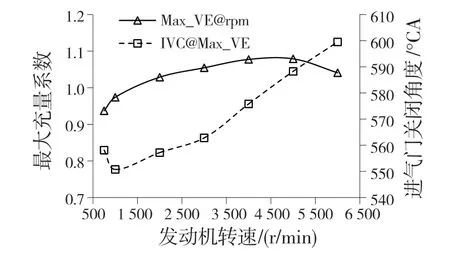

進氣門開啟角度保持在325 °CA 不變,不同轉速不同進氣門關閉角度(Intake Valve Close,IVC)下的容積效率(Volume Efficiency,VE)如圖6 所示,VE 為計算容積效率。當進氣門關閉角度約小于550 °CA 時,隨著發動機轉速的增加,充量系數降低,當進氣門關閉角度約大于600 °CA 時,隨著轉速的增加,充量系數增加。由于在相同進氣關閉角時,隨著轉速增加,進氣時間不充分,使進氣充量降低。如圖7 所示,最大充量系數隨著轉速的增加呈現先增加再減小,當轉速為4 000~5 000 r/min時,充量系數達到最大值約為1.08。每個轉速下的最大充量系數對應的進氣門關閉角度隨著發動機轉速的增加而增大,但在750 r/min 時,最大充量系數對應的進氣門關閉角度略大(約558 °CA),這是因為轉速升高時,進氣氣流流速較快,慣性能量較大,進氣沖程所占時間較短,進氣門晚關,可以提高進氣量,從而提高充量系數。反之,當發動機轉速較低時,進氣動能較低,進氣門關閉過晚,很容易把新鮮充量從缸內壓出,使進氣充量降低。

圖6 不同進氣關閉角下充量系數Fig.6 Volume efficiency at different IVC angles

圖7 不同轉速下最大VE 所對應的進氣關閉角Fig.7 Relation between maximum VE and IVC at different engine speed

4 進氣模型驗證

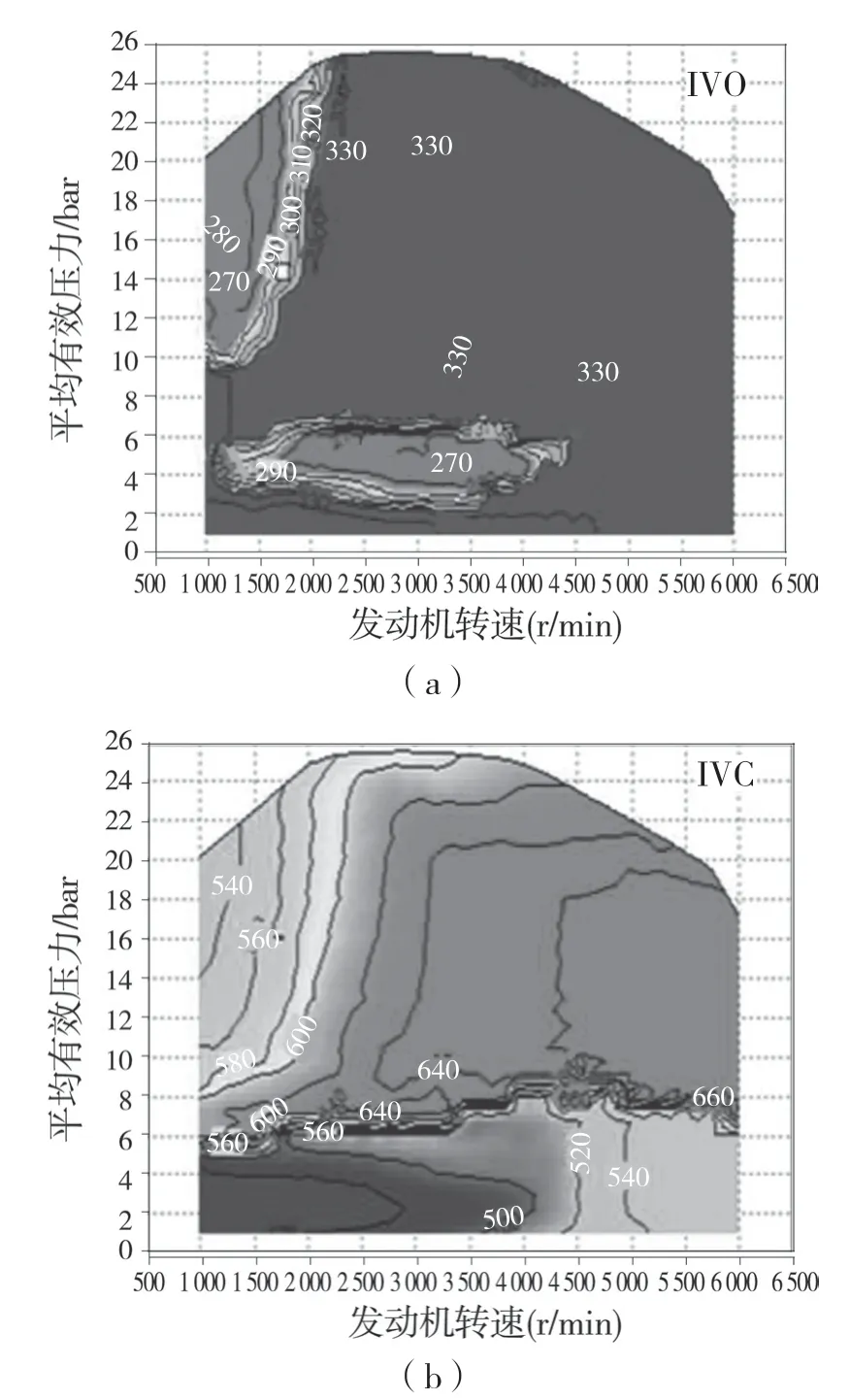

在臺架上,根據發動機性能、燃油經濟性、燃燒穩定性及爆震等開發指標,針對電液連續可變氣門機構的特點和不同工況下不同的工作模式,進行試驗設計并以試驗結果優化進氣相位角度,其策略為:在中高轉速中低負荷下,利用VVA 靈活的氣門開啟角度,充分利用回流廢氣,改善燃燒室內的熱氛圍,提升火焰傳播,降低爆震傾向,改善燃燒質量,使汽油機獲得更大的EGR 容忍度[11]。在低速大負荷時,VVA 發動機具有范圍更大的氣門疊開角度,提升掃氣率,進而提高增壓器效率產生較高的增壓壓力,來改善低速扭矩。在中高轉速中負荷下,進氣門較早關閉,降低泵氣損失。在高轉速高負荷下,進氣門較晚關閉,提升充氣效率,獲得較大的扭矩,改善比油耗。如圖8 所示為優化的進氣相位角度,其作為VVA 及進氣量的前饋控制的輸入Map。

圖8 優化的進氣相位角度Fig.8 Optimized intake phase map

4.1 穩態工況

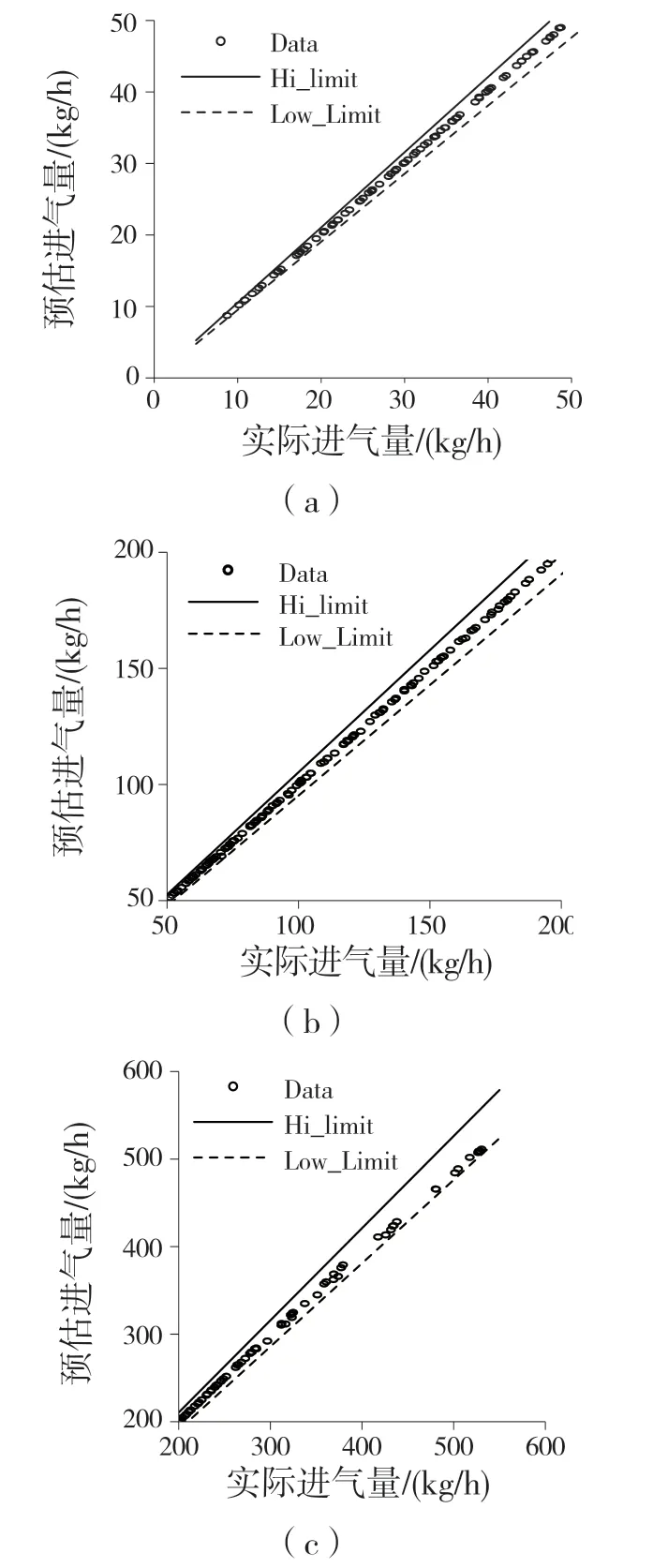

圖9 為在穩態工況下發動機預估進氣量與實際進氣量偏差比較散點圖,其中關閉燃油自學習功能及后氧修正功能(由于臺架排氣系統不帶后氧傳感器),前氧信號閉環PID 控制為0.95~1.05 內。可見,在不同進氣量下,約95%的預估氣量模型能滿足5%的偏差。實際進氣量小于50 kg/h 時,預估氣量大于實際氣量;實際進氣量大于300 kg/h 時,預估氣量小于實際進氣量。可以證明,進氣充量模型能較準確地描述發動機穩態工況下的進氣流量特性。

圖9 穩態工況下進氣量預估偏差Fig.9 Deviation of estimated intake airflow at steady condition

4.2 瞬態工況

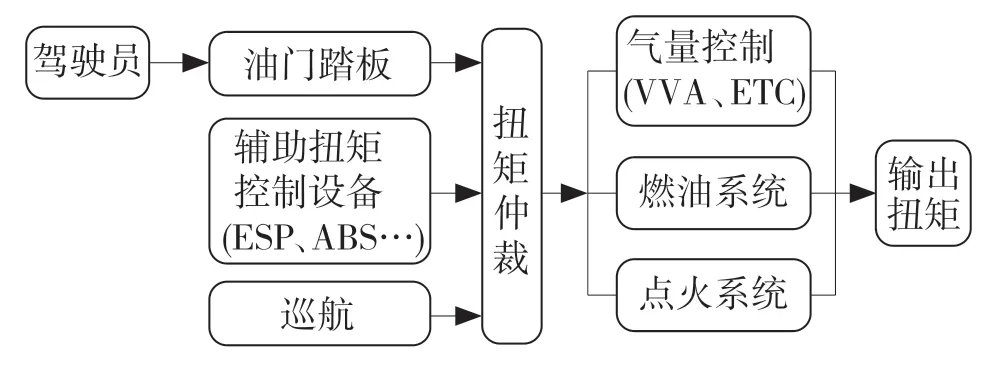

汽車運行工況,發動機基于扭矩模型(如圖10 所示)來預估所需進氣量,再控制相應的執行機構。傳統節氣門控制氣量的發動機進氣門位置大小反映當前發動機的進氣量多少及負荷大小;電液可變連續氣門機構的發動機根據期望的進氣量,盡可能最大限度控制節氣門,通過VVA 角度來調整進氣充量,盡可能降低泵氣損失,改善燃油經濟性。但在怠速工況,為了燃燒穩定性,減少控制擾動,降低轉速波動,提高怠速品質,采用以節氣門控制為主,VVA 控制為輔的控制策略。

圖10 扭矩模型示意圖Fig.10 Schematic diagram of torque model

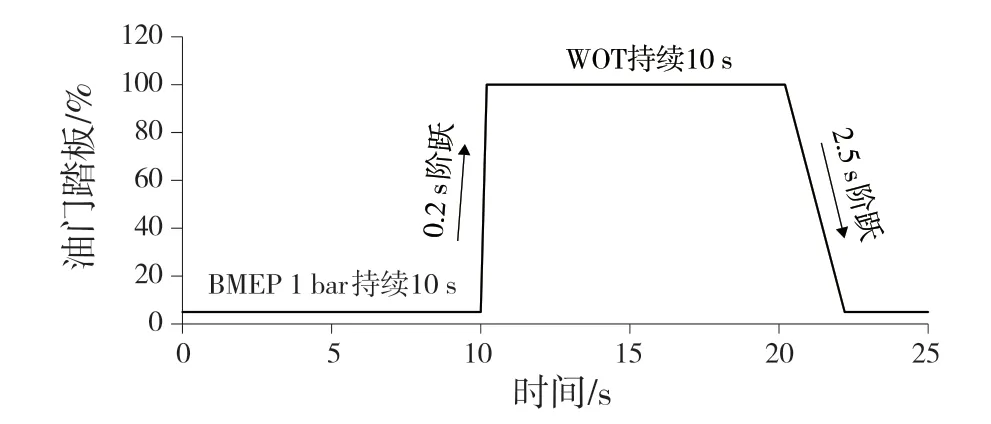

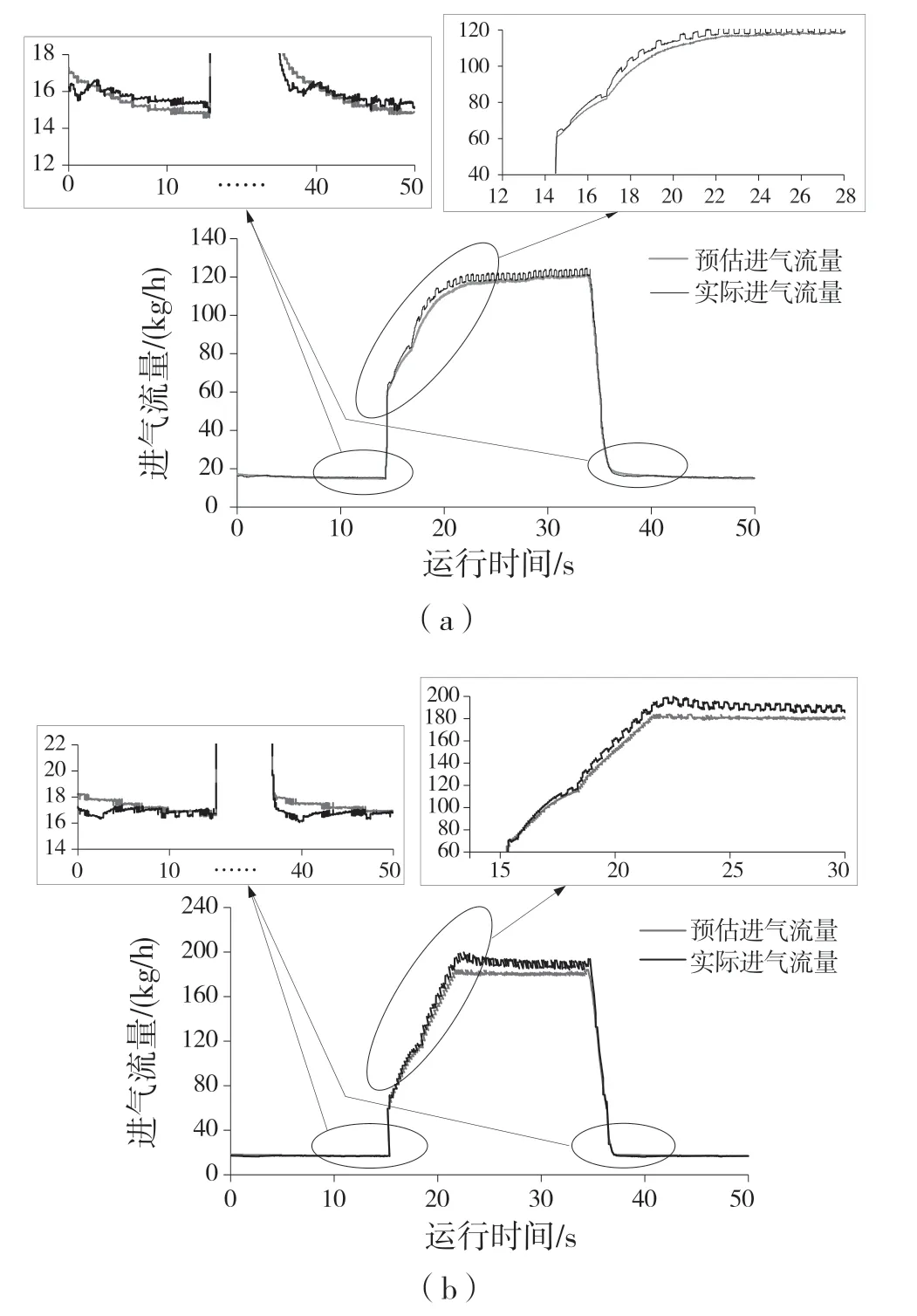

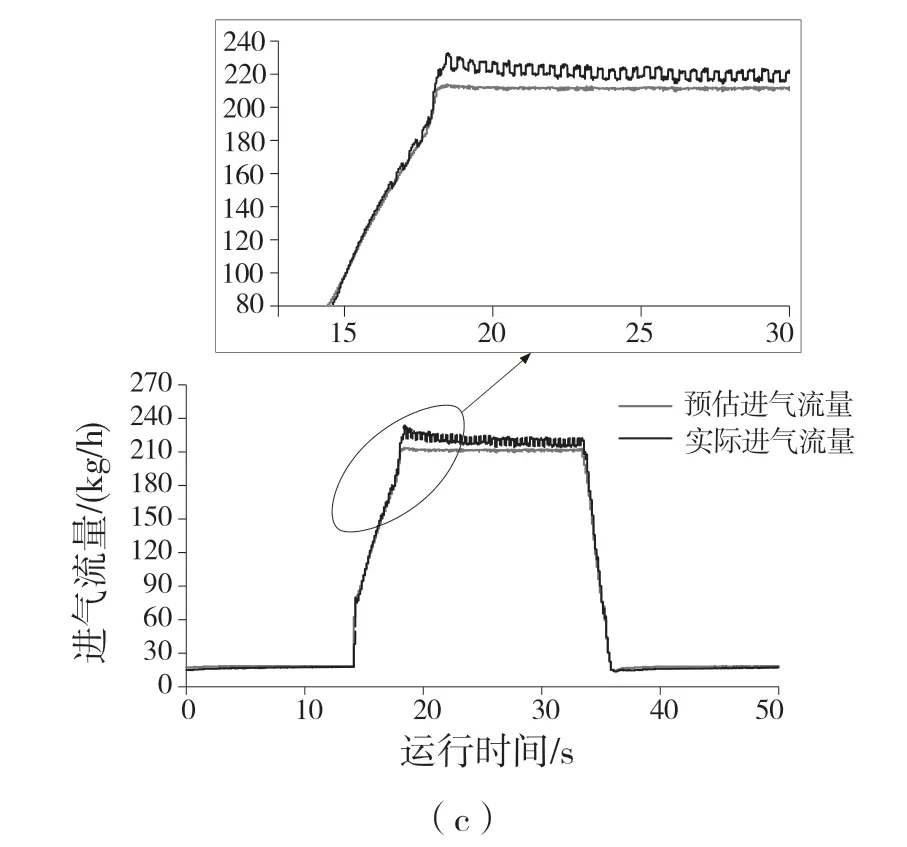

瞬態工況采用的測試循環如圖11 所示,其中BMEP 為平均有效壓力,WOT 為節氣門完全打開,主要關注加速和減速工況,預估氣量與實際氣量的跟隨關系以及兩者的偏差,判斷進氣充量模型在瞬態工況下的準確性。圖12 是不同轉速下預估氣量和實際氣量的比較。可以看到,在小負荷穩態工況,在加速、大負荷和減速到穩態工況,其中特別是大油門加速工況,預估進氣量均可以跟隨實際氣量,并且兩者偏差均在6%之內。1 600 r/min 時到達進氣量最大值所用時間較多,是由于排氣流量和能量低,增壓器效率較低。在WOT 時,可以看到實際進氣量小范圍持續波動,這是由動態掃氣造成的。

圖11 測試循環Fig.11 Test cycle

圖12 不同轉速預估氣量與實際氣量比較Fig.12 Comparison of estimated airflow and actual airflow at different engine speeds

5 結束語

為了使直噴汽油機高效清潔地工作,需要更加靈活準確的氣門控制機構。凸輪驅動式電液連續可變氣門機構可以降低泵氣損失、實現米勒循序和提高燃燒效率,具有廣泛的應用前景。文中介紹了一種凸輪驅動式電液可變氣門機構、工作特點及其進氣流量特性,并建立了相應的進氣充量模型,在穩態工況和瞬態工況驗證了進氣充量模型的準確性,可以應用于整車開發。