汽車可靠性管理系統工程研究

摘要:汽車可靠性管理涉及汽車的設計、采購、生產、服務等各環節,是一個系統工程。介紹了汽車可靠性管理系統的框架設計,對可靠性設計和管理活動進行了研究,對可靠性數據分析進行了闡述,以指導企業構建和實施汽車可靠性管理流程。

關鍵詞:汽車可靠性;系統工程;可靠性管理

中圖分類號:U461 收稿日期:2022-06-27

DOI:10.19999/j.cnki.1004-0226.2022.09.012

1 汽車可靠性管理系統框架設計

1.1 可靠性與可靠性管理

汽車可靠性是指汽車產品在規定的時間內和條件下,完成規定功能的能力。汽車可靠性是一個綜合指標[1],從根本上提高汽車產品可靠性,必須對汽車產品可靠性的相關活動進行必要的管理。可靠性管理是指揮控制和組織關于可靠性的協調活動,需要科學的規劃、組織、協調、控制與監督。企業中與產品可靠性相關的活動覆蓋了整個產品全周期,涵蓋了產品設計、測試驗證、供應商分布式開發、工藝開發、生產制造、售后服務等各個環節,每個環節相互作用相互關聯,均對產品可靠性產生影響,可靠性管理反映了企業的綜合能力。

總體來說,我國的汽車行業可靠性管理開展得還很不夠。在汽車行業競爭的加劇、新產品不斷涌現和產品更新周期的不斷縮短的環境下,對汽車可靠性的要求也越來越高[2]。

1.2 可靠性管理流程框架

企業可按照策劃-實施-檢查-改進的方法構建并維護可靠性管理流程。流程策劃可考慮以下幾方面:a.汽車行業可靠性發展現狀和發展趨勢;b.企業的市場表現、品牌影響力;c.企業的戰略規劃、發展定位;d.企業的產品布局、產品規劃;e.國家政策法規。

可靠性管理流程的內容至少包括流程適用范圍、職責權限、可靠性管理活動、管理活動的順序及接口、管理活動的輸入輸出、管理活動的控制等。

可靠性管理活動至少包括可靠性質量管理、產品可靠性需求分析、可靠性目標確定、可靠性風險分析、可靠性設計和開發評審、可靠性測試、生產工藝可靠性設計、制造過程可靠性控制、銷售及售后服務可靠性管理、供應商可靠性管理、可靠性績效評價、可靠性數據分析、可靠性改進等活動。

1.3 領導作用

領導作用在可靠性管理中有著決定性的地位。汽車可靠性的實現是多個過程相互作用的結果,通常在企業中需要產品設計、試驗、工程設計、采購、生產、質量、銷售、售后等多個部門的協作,這需要企業高層領導的支持和協調。為確保可靠性管理的有效實施,最好確定管理流程的負責人,負責人應有相應的責任和權限,能夠對可靠性管理流程的有效性負責,指導建立可靠性管理流程。

可靠性管理需發揮領導作用以提供可靠性管理所需的資源,建立可靠性管理流程,發布可靠性標準規范,實現不同部門之間的聯動與協助,推動可靠性管理流程的改進。

1.4 資源支持

可靠性管理需要配備相應的人員、基礎設施、工具方法、專業技術、知識等資源。可靠性管理組織機構通常包括項目管理部門、產品設計開發部門、質量管理部門、生產部門、銷售服務部門等。可靠性管理相關人員包括可靠性質量管理人員、可靠性設計人員、可靠性測試人員、供應商可靠性管理人員、可靠性分析人員等,這些人員需具備能夠勝任其崗位的能力。

可靠性管理需要的基礎設施包括設施設備、場地、信息系統等,尤其是可靠性測試過程中需要的資源較多,需要具備滿足驗證條件的基礎設施,如試驗場地、試驗設備、試驗系統軟件等。

可靠性設計過程中會用到一些工具方法、專業技術、知識等,如失效模式及影響分析(FMEA)、故障樹分析(FTA)、有限元分析、容差分析等。

2 汽車可靠性設計及管理

2.1 設計過程的可靠性管理

設計過程的可靠性管理包括可靠性目標確定、可靠性設計、可靠性設計評審等各環節。對于新產品,可靠性目標需在立項階段進行確定。在確定可靠性目標時,先分析項目產品可靠性需求,包括內部需求和外部需求。可靠性需求可考慮以下幾方面:a.新產品的市場定位和市場需求;b.競品的可靠性表現;c.類似產品或項目的歷史表現,包括顧客反饋;d.技術標準與法規要求;e.新技術的應用。

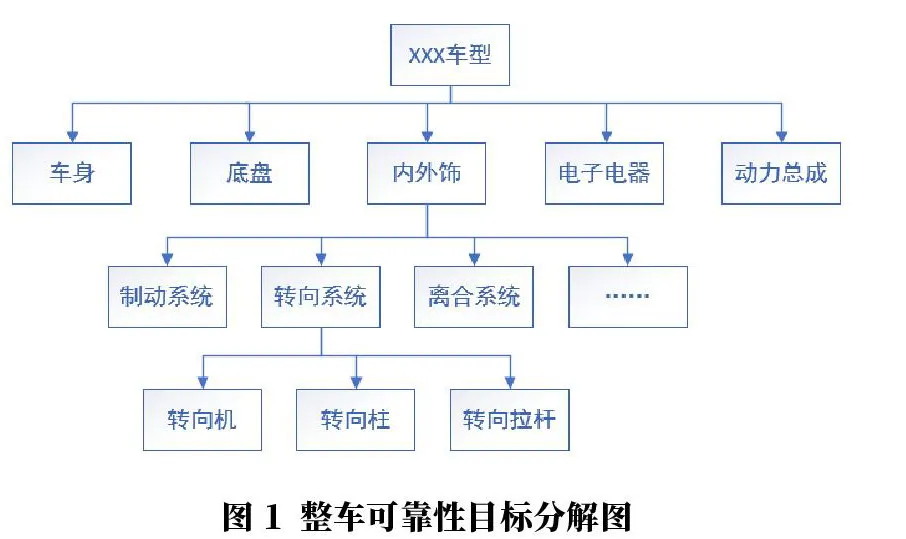

根據可靠性需求制定產品可靠性目標,產品可靠性目標是總體目標,要實現總體目標離不開各個零部件或子系統的可靠性目標的保證,因此需將目標進行逐層分解,從整車分解至各子系統和零部件。一般按照整車層、專業層、系統層、零部件層進行分解,目標逐層分解如圖1所示。零部件可靠性目標的確定可分為兩大類,分別是沿用件和非沿用件。沿用件目標的確定可參考以往數據及新工藝新技術應用的變化,非沿用件目標的確定可參考同類零件及行業水平及產品可靠性需求。

經過實踐應用,采用基于風險的設計理念的產品可靠性設計較為有效。風險分析可以將以往積累的設計經驗使用到新產品新項目中,通過同類產品的項目經驗和歷史數據,識別新產品的潛在風險。對識別出的風險進行風險評估并采取相應的應對措施。

2.2 供應商可靠性管理

汽車是由零部件及分總成組成,汽車可靠性的保證不僅僅是整車層面的相關工作,零部件、分總成可靠性的支撐及系統集成的可靠性也非常重要的。確保汽車的可靠性需要整車企業與零部件企業的配合。整車可靠性目標分解至零部件,關于零部件的可靠性目標整車企業需要與供應商達成一致,供應商需分析目標實現路徑并達成目標。

根據可靠性風險分析識別出高風險零部件,其供應商應具備保證產品可靠性的能力。對于零部件供應商來說,可靠性管理同樣也是系統性工程,因此,供應商也需建立系統性的可靠性管理流程,以確保其產品持續滿足可靠性目標。

2.3 可靠性測試

可靠性測試與可靠性目標相對應,測試方案與目標分解路徑呈V形,分為零部件測試、系統集成測試、整車測試。測試方法包括實車道路測試、實驗室臺架測試、虛擬仿真技術等。由于實車測試周期長、成本高,臺架測試和虛擬仿真技術成為可靠性測試的重要手段。另外,虛擬仿真與臺架測試相結合的測試方法由于可以縮短產品開發周期,節約時間和成本,逐漸被應用。

可靠性測試方案需確定試驗方法、試驗對象選擇原則、抽樣規定、試驗條件等。試驗過程中的問題故障的識別與判定和試驗數據的采集與記錄等試驗過程的控制對實現可靠性試驗的目的非常重要。對測試過程中發現的問題故障進行分析,及時采取改進措施,提高產品的可靠性。

隨著電子電氣系統的應用,系統性失效、隨機硬件失效、軟件不穩定的風險逐漸增加,企業應關注電子電氣系統的相關測試。

2.4 生產過程的可靠性管理

采用先進的設備及制造工藝,提高制造精度也是提高產品可靠性的重要手段。企業需將可靠性設計階段識別的產品可靠性特殊特性轉化為過程特殊特性進行控制。根據制造過程風險分析的結果進行工藝參數的設計及優化。

企業需對制造過程進行質量控制和一致性控制,識別對產品可靠性有關鍵影響的制造工序,通過制定作業指導文件,對制造過程實施過程監控,策劃各階段的產品特性監測,對制造過程相關的設施設備的管理、作業環境的保證、人員能力及技能的培訓等方面實施制造過程的管控。

2.5 使用過程的可靠性管理

在車輛使用過程中的駕駛、保養、維修等環節對產品可靠性也會產生影響。為指導車輛用戶正確使用車輛,減少因駕駛不當造成的故障,企業需向用戶提供車輛使用說明書。另外,企業需建立備件供應、保養服務、維修服務、售后質量信息反饋的售后服務體系,保養和維修需按照保養和維修的技術要求實施,提高售后服務質量,完善售后市場的產品可靠性管理。

3 汽車可靠性數據分析

3.1 可靠性數據分析

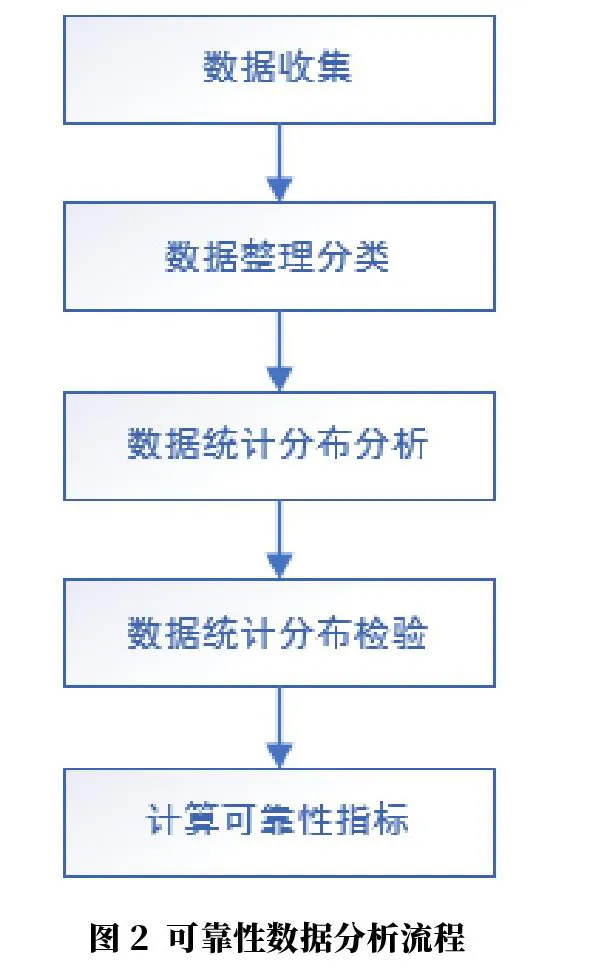

可靠性管理活動中對可靠性數據進行分析是重要部分,數據可進行充分挖掘,通過數據分析可識別風險。可靠性數據的收集是關鍵環節,收集的數據越多,數據可利用的價值越大[3]。可靠性數據收集來源有測試數據、零公里故障、市場售后數據等。對于智能網聯汽車來說,車輛的運行數據也可以進行可靠性方面的分析。可靠性數據統計宜準確、規范,以便于后續的分析,如故障統計可包括故障部位、故障模式、故障原因、故障等級、維修模式、故障描述等。可靠性數據分析是可靠性設計的重要一環,歷史數據的分析可以是新產品可靠性設計的輸入,通過更新產品數據進行分析可以對新產品進行改進。可靠性數據分析的流程如圖2所示。

3.2 可靠性函數計算

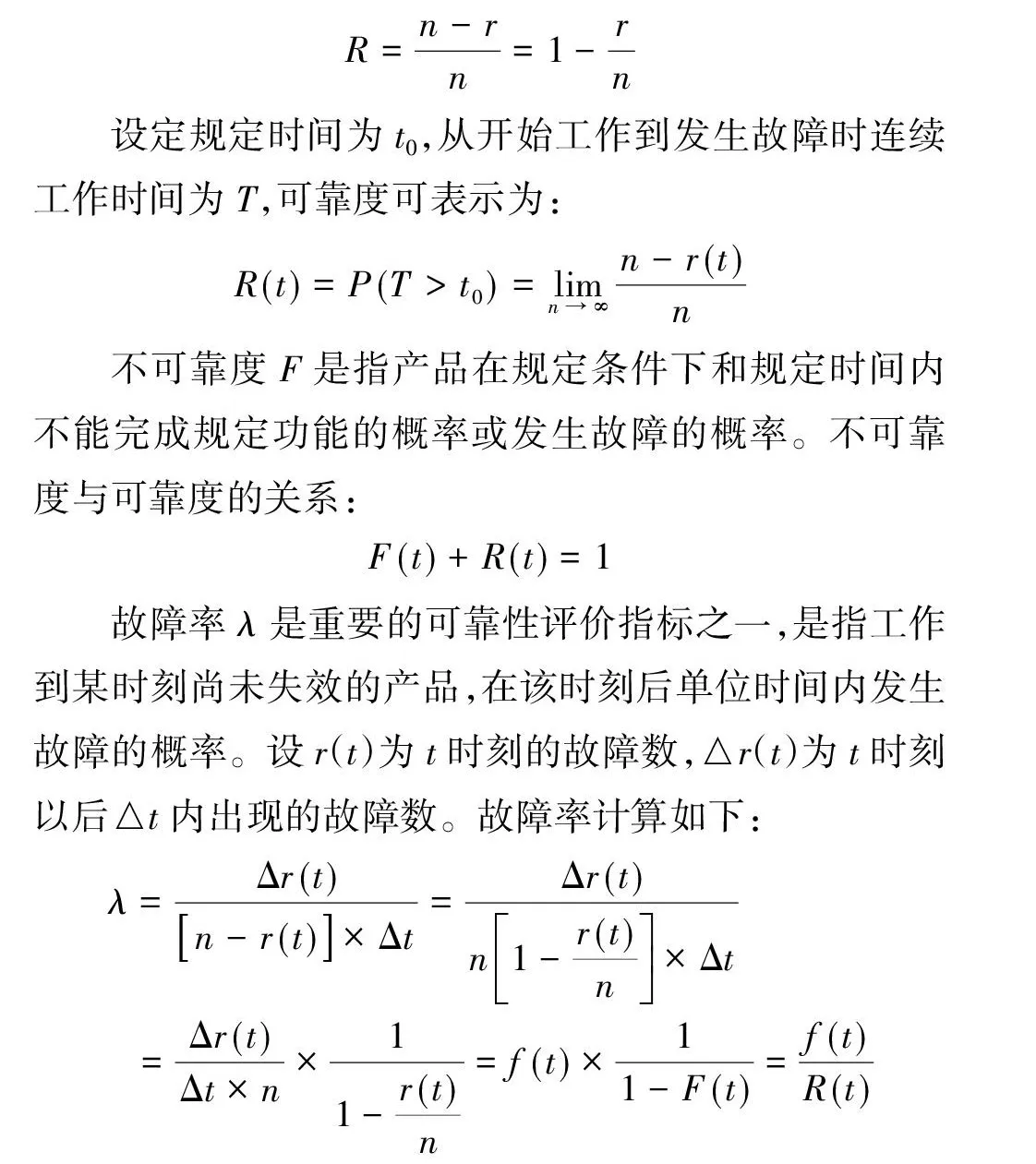

可靠度R是指產品在規定的使用條件下、規定的時間內保持規定功能的概率。以失效零部件為例,零件數為n個,在規定的工作條件下和規定的時間內,有r個失效,可靠度的計算如下:

[R=n-rn=1-rn]

設定規定時間為t0,從開始工作到發生故障時連續工作時間為T,可靠度可表示為:

[R(t)=P(T>t0)=limn→∞n-r(t)n]

不可靠度F是指產品在規定條件下和規定時間內不能完成規定功能的概率或發生故障的概率。不可靠度與可靠度的關系:

[F(t)+R(t)=1]

故障率λ是重要的可靠性評價指標之一,是指工作到某時刻尚未失效的產品,在該時刻后單位時間內發生故障的概率。設r(t)為t時刻的故障數,△r(t)為t時刻以后△t內出現的故障數。故障率計算如下:

[λ=Δr(t)n-r(t)×Δt=Δr(t)n1-r(t)n×Δt=Δr(t)Δt×n×11-r(t)n=f(t)×11-F(t)=f(t)R(t)]

4 結語

汽車可靠性反映了企業的產品力和品牌力,汽車企業一直在不斷追求更高目標的可靠性,經過多年的努力,短期可靠性指標取得了較大進步,但隨著可靠性技術的廣泛應用,產品可靠性的保證和提高已不僅僅是依靠傳統的經驗設計和可靠性試驗就能夠實現,通過傳統的管理模式已經達到產品可靠性的瓶頸。構建全流程、全方位的汽車可靠性管理流程體系,能夠為產品可靠性目標的達成提供保證,實現產品可靠性能力系統性的提升,助力企業健康可持續發展。

參考文獻:

[1]張彥.基于灰色理論的汽車產品可靠性工程研究[D].合肥:合肥工業大學,2006.

[2]曹斌,趙海東.汽車可靠性目標設置與實現路徑探究[J].機械工業標準化與質量,2020(7):48-53.

[3]班兵,蘆凡.汽車可靠性分析[J].汽車實用技術,2020(4):71-73.

作者簡介:

于芳,女,1982年生,高級工程師,研究方向為汽車行業質量管理、信息安全、功能安全。