某輕型貨車加速噪聲改善的探討

摘要:某輕型貨車主觀評價三擋加速噪聲時,發現該噪聲存在悶音和“嗚嗚”聲,聲音品質不佳,主觀評價不可接受。為此,測試了三擋加速噪聲,并分析噪聲特征,發現噪聲在170 Hz時存在共振。進一步測試分析,得知該共振噪聲由傳動軸共振導致。通過修改傳動軸共振頻率,該共振噪聲消失,主觀評價接受。研究發現車內“嗚嗚”聲的噪聲頻率主要為700~800 Hz,隨轉速升高,“嗚嗚”聲頻率變大。通過排查可知,車內“嗚嗚”聲是增壓器次同步噪聲,于是更換增壓器浮動軸承和改善油膜間隙,減低增壓器次同步噪聲,問題最終得到改善,主觀評價可以接受。

關鍵詞:三擋加速;共振;增壓器次同步噪聲

中圖分類號:U469.21 收稿日期:2022-03-15

DOI:10.19999/j.cnki.1004-0226.2022.09.023

1 前言

當前,在競爭激烈的汽車市場上,同檔次車型在常規性能方面的綜合“性價比”越來越接近較高水平。因此提高車輛的駕乘舒適性成為新的競爭焦點,而其中NVH占據主要地位。NVH不僅是影響車輛舒適性的重要因素,而且是評價其質量品質的重要指標之一。涉及車輛的振動噪聲問題已經成為汽車技術領域的一個研究熱點[1]。

整車開發過程中,三擋加速噪聲是需要重點考慮的工況,一般情況車內三擋加速噪聲應該表現為加速平穩,沒有噪聲突變,沒有異響。

8.3 Hz低頻振動在人體比較敏感的振動頻率區間內,根據GB/T 13442-92《人體全身振動暴露的舒適性降低界限和評價準則》規定,人體在8.3 Hz振動環境中能保持24 h舒適性的振動幅值應該是小于0.045 m/s2,而在此頻率下達到使人完全感受不到的振動幅值應該有更嚴苛的要求。

2 問題現象描述和車內噪聲測試

某款輕型貨車主觀評價三擋加速噪聲時候,發現車內噪聲存在悶音和“嗚嗚”聲,聲音品質不好,主觀評價不可接受。

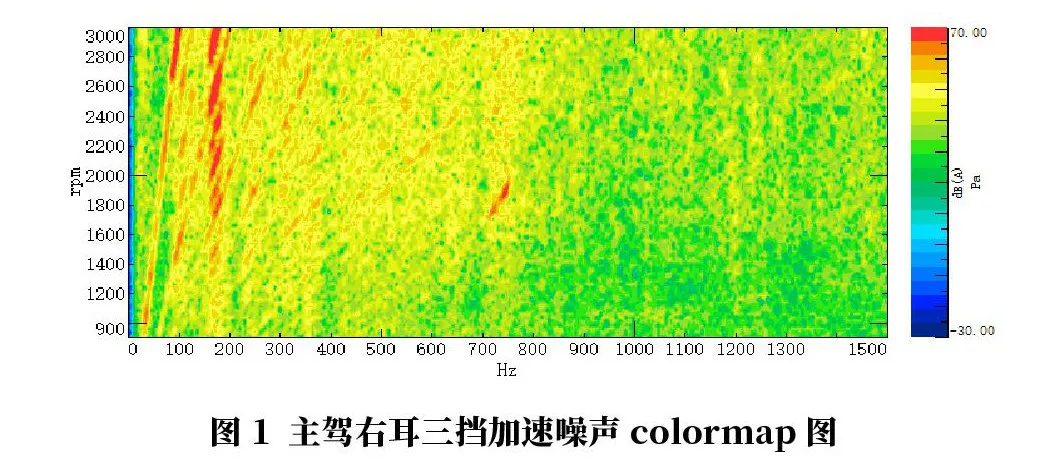

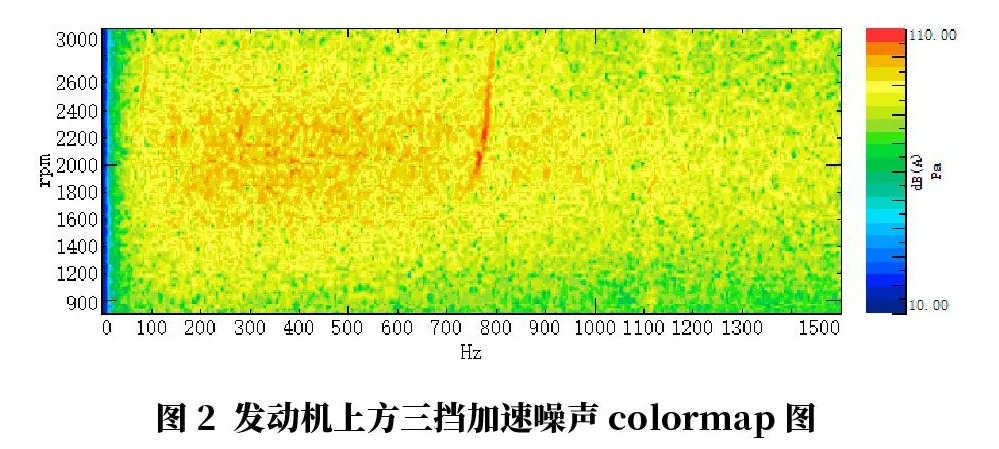

針對該現象,測試車內和發動機上方三擋加速噪聲數據,結果如圖1~圖2所示。

如圖1所示,三擋加速工況下主駕右耳噪聲的主要問題是170 Hz時存在共振音,此異響可能導致車內悶音,700~800 Hz時存在加速異響,此異響可能是導致車內“嗚嗚”聲的原因。

如圖2所示,發動機同樣在700~800 Hz時存在加速異響,可以判斷:車內700~800 Hz時的異響是由發動機產生的,并傳遞到車內,導致車內“嗚嗚”異響,根據經驗,此異響由增壓器導致,具體結論需要試驗數據進一步驗證。

3 問題分析

3.1 “嗚嗚”聲分析優化

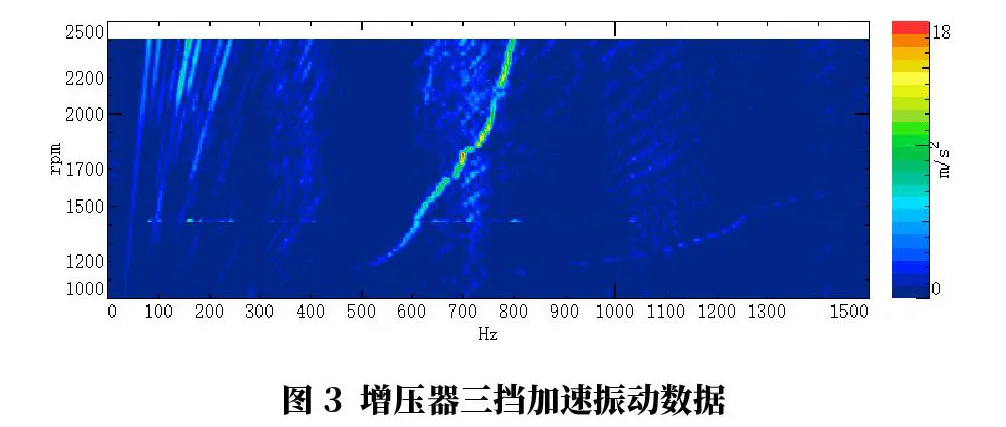

根據經驗,車內700~800 Hz時的“嗚嗚”聲由增壓器產生,為了進一步驗證猜想,測試增壓器上的振動數據,結果如圖3所示。

由圖3可以看到,在700~800 Hz時存在加速振動,和車內加速噪聲的頻率相同,增長趨勢一致。由此可以判斷車內700~800 Hz時的“嗚嗚”聲是由增壓器產生的,通過空氣輻射傳遞到車內。

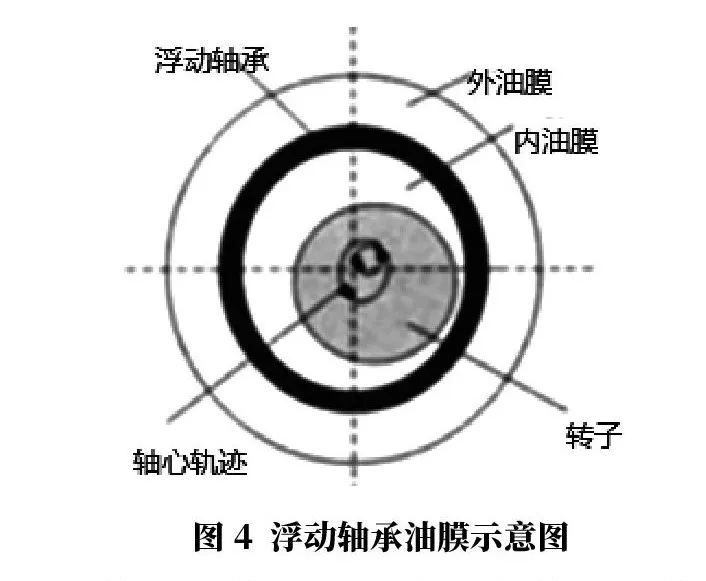

國內外對增壓器次同步噪聲均有研究。次同步噪聲是由浮動軸承的內油膜渦流引起的,對比渦端和壓端,有研究認為渦端是主因。隨著增壓器轉速升高,內油膜機油溫度升高,機油粘度降低,浮動軸承中的內油膜渦旋頻率從0.4階降低到0.3階,所以內油膜的渦流頻率在600~1 000 Hz人耳比較敏感的頻率范圍內變化。浮動軸承油膜如圖4所示。

c813c9de283b8823bd3ca16089f6eee2853cde229ed0746e23b773a5e28105fa通過在軸承主體上設置多個與軸承主體內孔相聯通的供油孔,以及軸承主體的內孔工作表面上開設的軸向油槽,能夠調節并平衡浮動軸承的進油和回油流量,從根本上抑制浮動軸承渦流的誘發,有效地抑制了渦輪增壓器次同步振動和噪聲,同時也提升了渦輪增壓器的轉子系統的工作穩定性。

3.2 共振聲分析優化

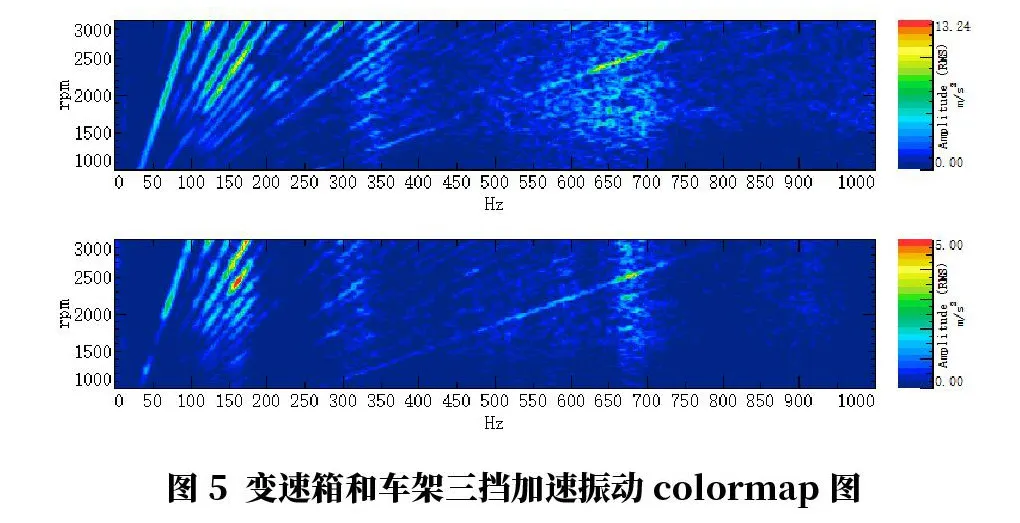

車內產生悶音的主要原因是存在170 Hz附近的共振音,此共振音是結構共振引起的。為了查找振動源,對動力總成到車身地板整個傳遞路徑上的振動數據進行了測試,發現變速箱后端和車架端(變速箱后端通過懸置軟墊和車架相連)同時在170 Hz附近存在共振帶,如圖5所示,初步推斷此共振現象的振動源在變速箱附近。

根據以上測試數據分析,此共振現象的振動源可能有:a.動力總成的彈性模態;b.傳動軸的彈性模態;c.后橋的模態。

振動傳遞路徑可能有:a.車架模態共振;b.車身局部鈑金件模態共振;c.車身的聲腔模態共振。

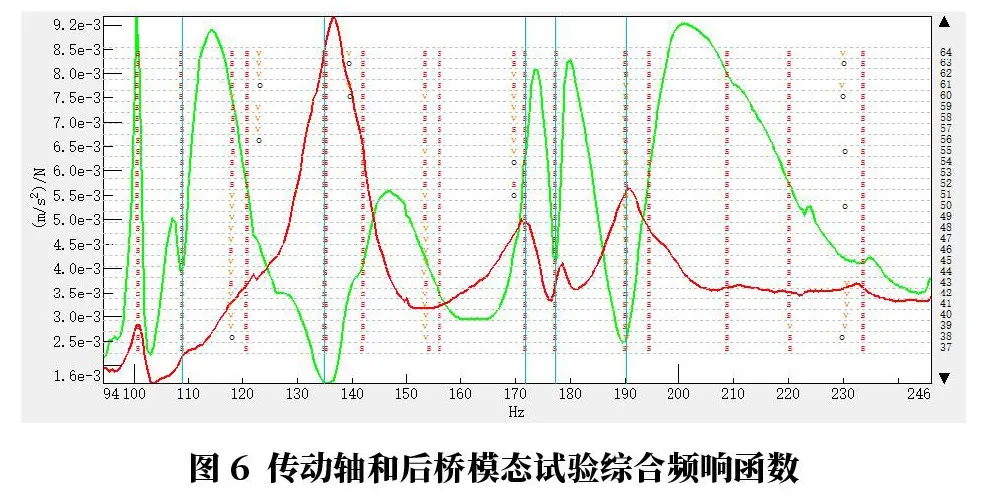

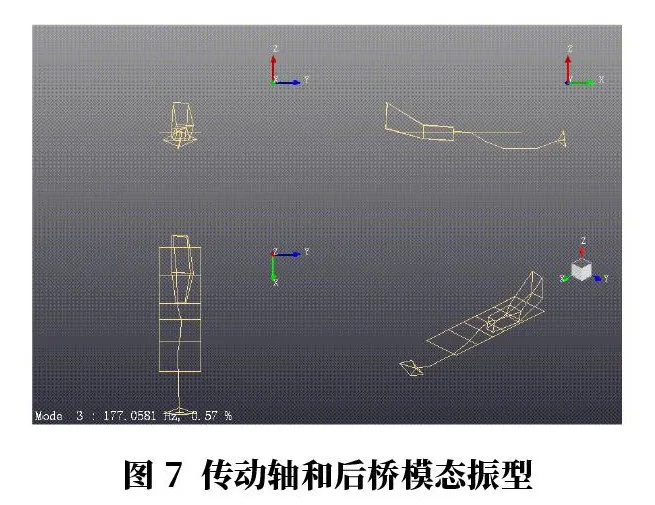

針對以上推測,對振動源逐一分析。動力總成彈性模態:通過錘擊試驗發現動力總成在170 Hz附近不存在彈性模態,同時動力總成左右前懸置位置的三擋加速振動數據也沒有發現170 Hz共振特征。測試傳動軸的和后橋的彈性模態如圖6~圖7所示。可以看到,傳動軸和后橋在171 Hz和177 Hz有模態存在,主要振型表現為傳動軸二階彎曲。

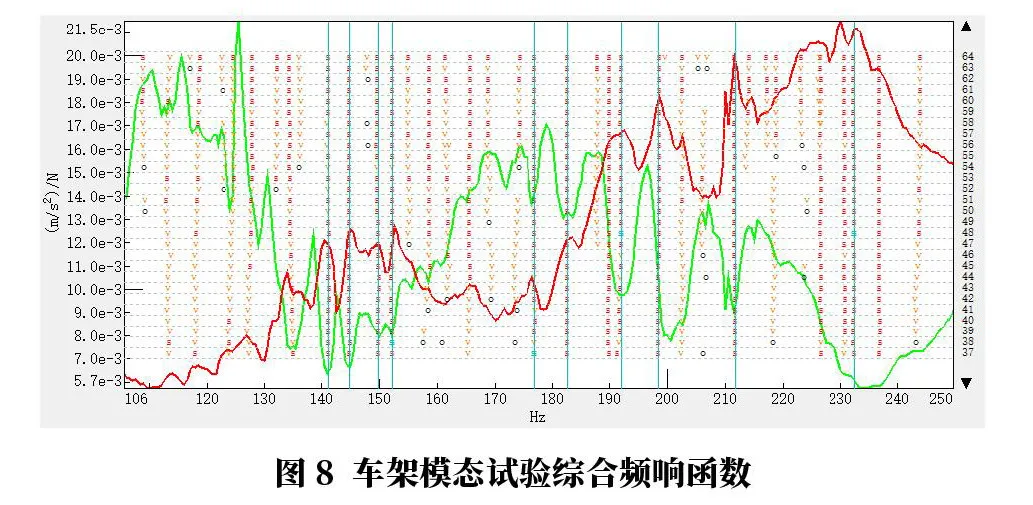

針對以上推測,對傳遞路徑逐一分析。車身局部鈑金件模態共振:通過錘擊測試車身各個部位鈑金件的模態,雖然發現有170 Hz共振位置,通過局部增加阻尼加強板避開170 Hz共振,但是車內加速噪聲特征并沒有改變,所以可以排除車身局部鈑金模態共振這條傳遞路徑。車身聲腔模態共振:通過在駕駛室內部增加隔板和吸音材料,來改變車身聲腔模態頻率,發現車內加速噪聲特征同樣沒有改變。車架模態共振:測試車架的彈性模態如圖8所示。可以看到,車架在177 Hz時有模態存在,主要振型表現為車架第三橫梁附近的局部變形。

4 改進驗證

車內“嗚嗚”聲主要由增壓器的次同步噪聲產生,通過修改優化轉子的浮動軸承的結構得到改善。車內悶音主要是170 Hz結構共振導致,共振源是傳動軸的二階彎曲模態,傳遞路徑是車架模態共振導致的,由于通過修改車架結構避開共振工作量巨大,所以選擇修改傳動軸結構,從單根鋁合金傳動軸變為雙根鐵傳動軸,避開170 Hz共振。

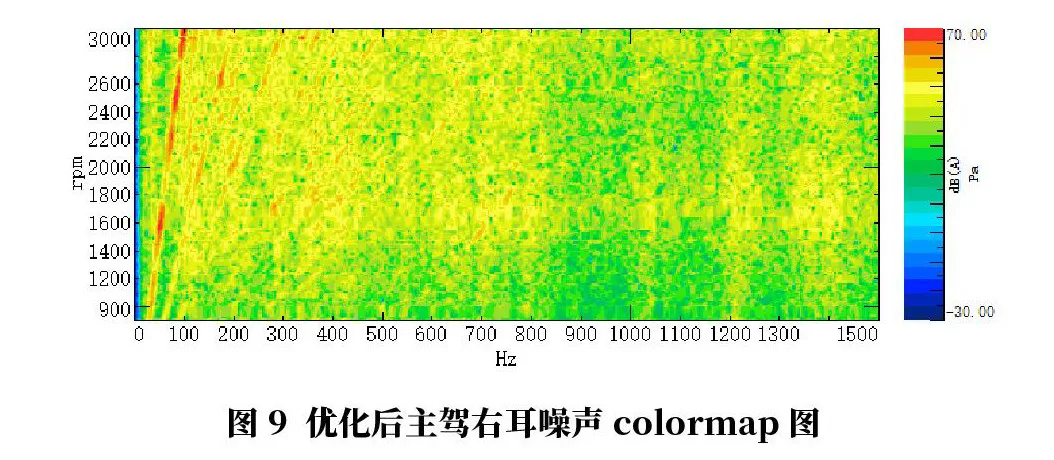

通過以上結構優化,車內“嗚嗚”聲和悶音得到有效改善,改進后的車內噪聲測試結果如圖9所示。可以看到優化后車內增壓器次同步噪聲和共振音有較大改善。

5 結語

a.車內三擋加速嗚嗚聲的原因是增壓器次同步噪聲通過空氣傳遞到車內產生的,通過在軸承主體上設置多個與軸承主體內孔相聯通的供油孔,以及軸承主體的內孔的工作表面上開設的軸向油槽,能夠調節并平衡浮動軸承的進油和回油流量,從根本上抑制浮動軸承渦流的誘發,有效地抑制了渦輪增壓器次同步振動和噪聲。

b.車內悶音主要是170 Hz結構共振導致的,共振源是傳動軸的二階彎曲模態,傳遞路徑是車架模態共振導致的,修改傳動軸結構,從單根鋁合金傳動軸變為雙根鐵傳動軸,避開170 Hz共振,車內170 Hz共振音改善明顯。

c.整車開發過程中,三擋加速噪聲是需要重點考慮的工況,正常情況下車內三擋加速噪聲應該是加速平穩,沒有噪聲突變和異響。

參考文獻:

[1]李洪亮,稱魁玉,顧燦松,等.某微車低速轟鳴聲的降噪設計[C].//LMS中國用戶大會論文集,2009.

作者簡介:

王曉宏,男,1987年生,工程師,研究方向為整車NVH試驗分析。