密封爆破膜片的設計、仿真與試驗

□ 閆田田 □ 李振將 □ 張 恬 □ 唐慧慧 □ 郝小龍

北京精密機電控制設備研究所航天伺服驅動與傳動技術實驗室 北京 100076

1 研究背景

燃氣液壓伺服能源系統主要由燃氣發生器、渦輪泵、液壓能源及燃氣導管等組成。在燃氣液壓伺服能源裝配調試完成后的長期靜置過程中,為保證燃氣發生器能夠正常點火啟動,通常在燃氣發生器出口前安裝一密封爆破膜片。膜片主要起到如下作用:保證渦輪泵與燃氣發生器之間的密封性,防止渦輪泵發生的漏油流入燃氣發生器燃燒室內,影響其點火可靠性。同時要求膜片兩側爆破壓力不一致,從渦輪側向燃氣發生器側爆破壓力高于反向,由此保證燃氣發生器點火后膜片可瞬間破裂。

在目前燃氣液壓伺服能源使用中,密封爆破膜片主要采用有機玻璃黏接式結構,其主要問題是可靠性差,經常發生膜片脫落現象,進而影響液壓能源正常工作。為提高膜片使用可靠性,筆者探索了新的膜片方案設計,并開展了仿真分析與試驗研究。

關于密封爆破膜片,許多專業人員進行了相關研究。劉國斌等[1]根據固體火箭發動機長尾噴管的工作情況,分析了長尾噴管堵蓋的仿真計算及試驗過程,確定了2A12 鋁堵蓋受內壓沖擊的打開方案,并且通過SolidWorks有限元軟件靜力分析、VPG/LS-DYNA 顯式動力分析仿真對設計方案的分析及與試驗方案進行對比,表明靜力分析對于堵蓋破裂的裂紋分析不好預估,而顯式動力分析可較準確地反應堵蓋打開過程,為試驗前的驗證手段提供了重要理論依據。陳昌將等[2]研究了某固體火箭發動機新型噴管堵蓋結構,進行堵蓋的承壓和打開試驗,并基于顯式動力分析方法,分別建立三維分析模型,對試驗過程進行仿真計算。陳守芳[3]提出了液體火箭發動機喉部堵蓋設計的一種新思路,并將它與現有火箭發動機喉部堵蓋結構進行了對比,從結構和理論上論證了該喉部堵蓋結構的安全性、可靠性和重復使用性。屠小昌等[4]介紹了固體火箭發動機噴管硬質泡沫塑料堵蓋的設計方法與試驗過程,某型號發動機硬質泡沫噴管堵蓋打開壓強模擬點火試驗結果表明,這種硬質泡沫噴管堵蓋設計方案可行,并已在實際中得到應用。閆照鋒[5]對正拱形十字槽爆破膜片建立了有限元模型,分別分析了預置凹槽形狀、長度對爆破壓力的影響,同時對平板環槽型爆破膜片進行有限元數值仿真,討論了膜片有效厚度、凹槽數量等對爆破壓力的影響。周春華[6]基于大變形理論和疲勞壽命理論,采用ANSYS有限元軟件,通過對比分析建立合理的膜片數值模擬模型,分析了膜片式安全閥的核心元件膜片的力學性能,獲得鋁膜片和橡膠膜片的壓力中心點位移曲線和疲勞壽命理論數據,得出了橡膠膜片較鋁膜片具有受壓變形量大、耐疲勞性好的結論。沈吟青[7]建立了膜片破裂過程純結構域有限元模型,對膜片破裂過程的動力學響應進行仿真研究,針對不同的臨界破膜壓力,采用數值仿真分析膜片尺寸和選用材料對膜片破裂過程的影響。

2 密封爆破膜片設計

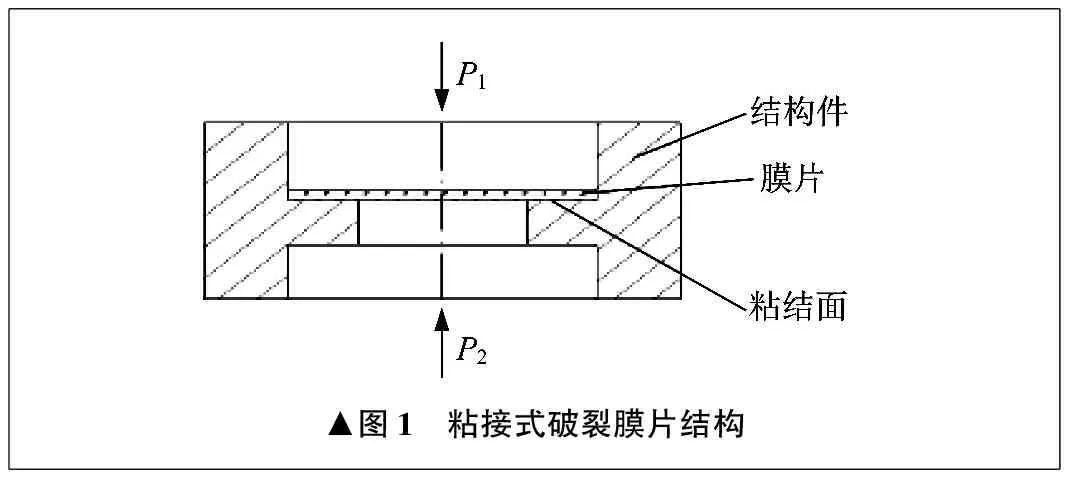

現有粘接式破裂膜片主要結構形式為有機玻璃膜片通過SY-50s膠粘接在不銹鋼膜片座上,如圖1所示。此種結構形式工藝復雜,對操作要求較高,且粘結性能的好壞對膜片密封性能與破裂壓力有較大影響,同時粘接膠在長期貯存條件下粘接性能會下降,膜片的工作可靠性得不到保證。

▲圖1 粘接式破裂膜片結構

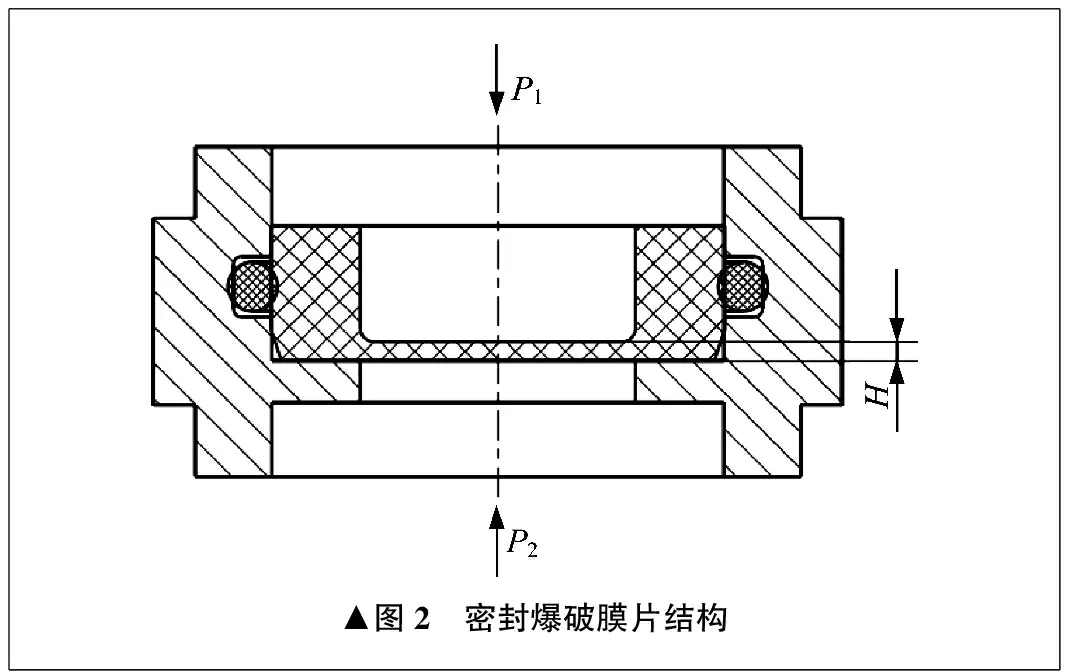

新設計的密封爆破膜片采用裝配組件形式代替原膠粘工藝方法,結構主要由膜片座、有機玻璃膜片與O形密封圈組成,如圖2所示。膜片通過裝配形式安裝到膜片座上,膜片與膜片座之間采用O形密封圈實現靜密封。膜片正反向爆破壓力通過結構設計及膜片厚度保證。

▲圖2 密封爆破膜片結構

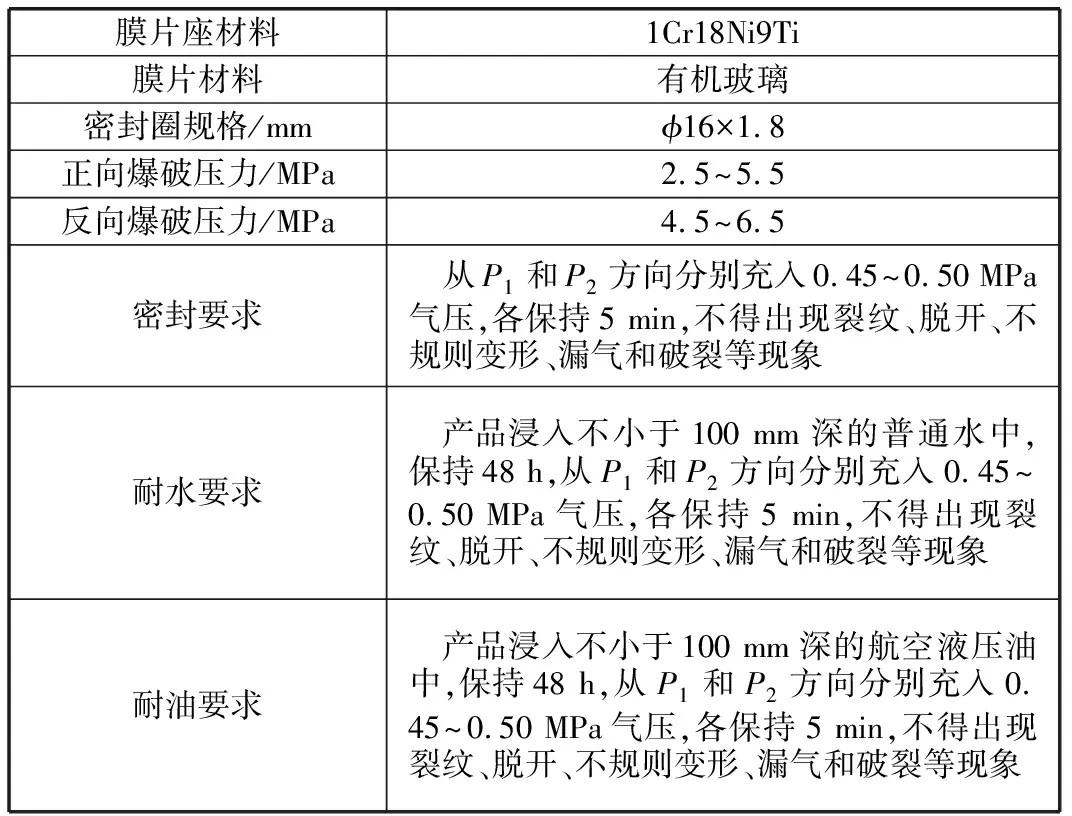

新設計的密封爆破膜片材料組成及密封性能要求見表1。

表1 膜片材料組成及密封性能要求

3 仿真分析

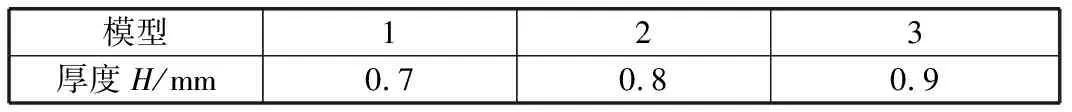

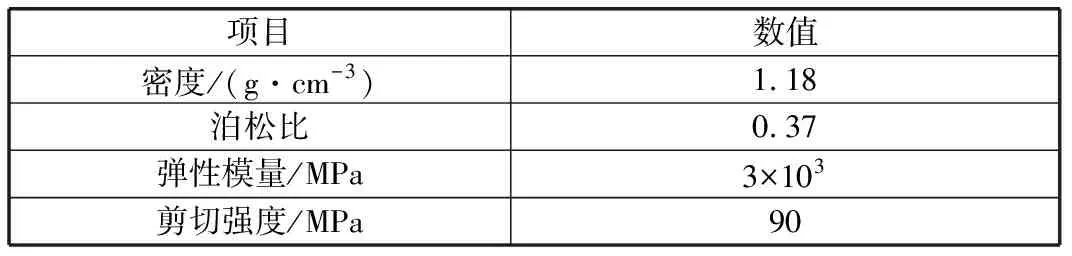

為設計出滿足破裂壓力和密封性能需求的密封爆破膜片,利用ANSYS軟件對三種厚度膜片的破裂壓力進行仿真分析。三種膜片厚度及膜片材料參數見表2、表3。

表2 不同厚度尺寸參數

表3 有機玻璃特性參數

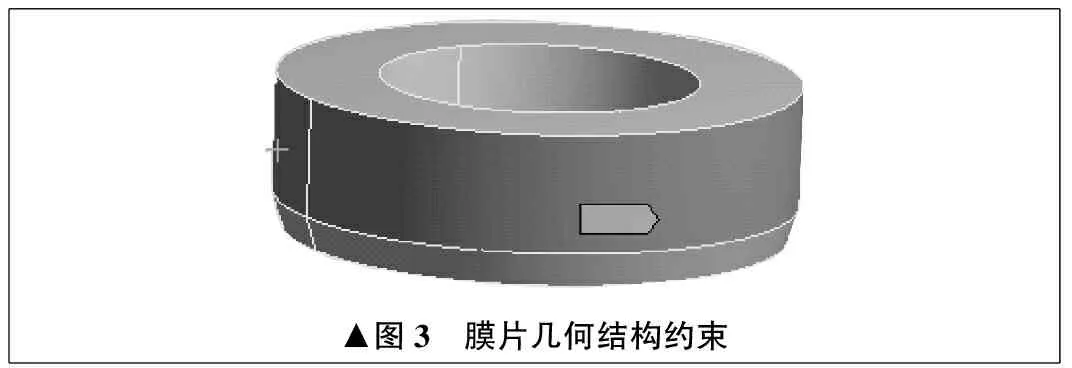

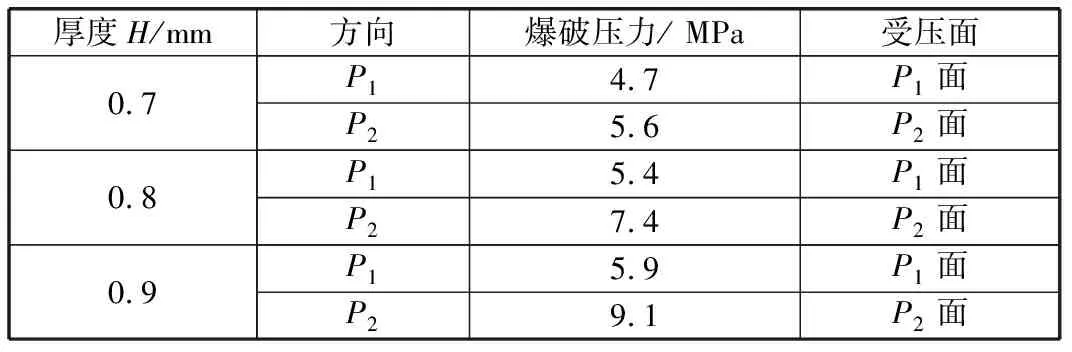

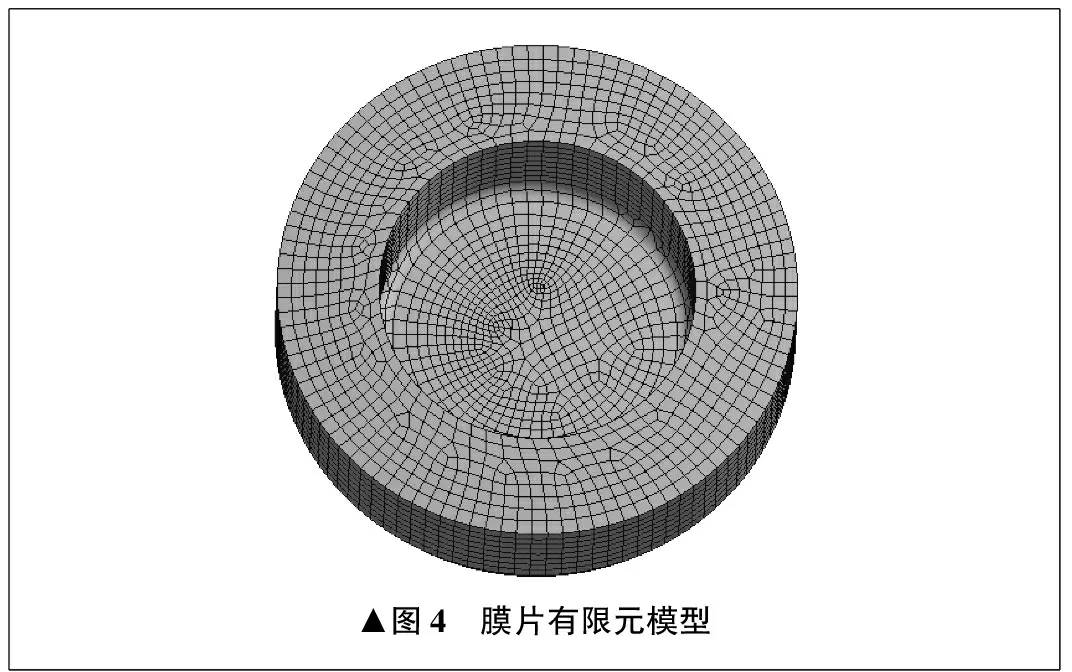

采用CREO軟件建立不同厚度膜片的三維模型,并導入ANSYS軟件,分析膜片在膜片座中安裝情況,對膜片外圓柱面施加固定位移約束,正向P1方向和反向P2方向分別施加壓力,各種膜片厚度下的壓力條件見表4。膜片幾何結構約束如圖3所示,劃分網格后的膜片有限元模型如圖4所示。

▲圖3 膜片幾何結構約束

表4 壓力條件

▲圖4 膜片有限元模型

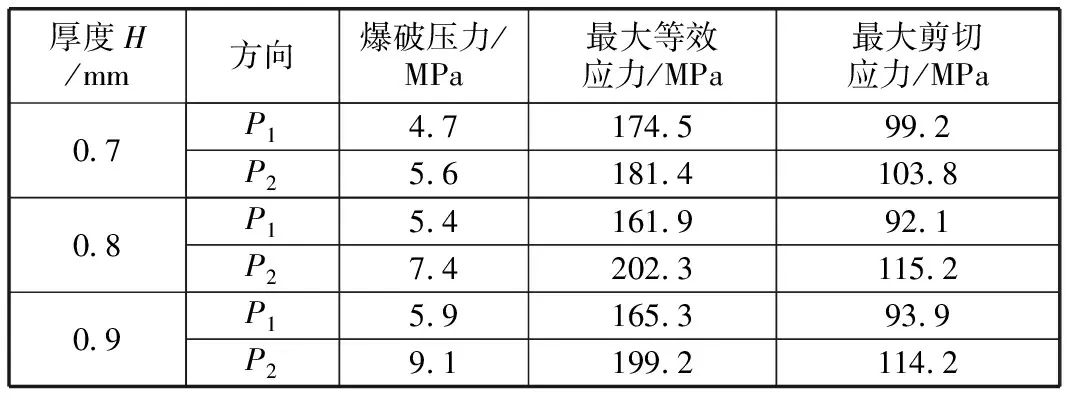

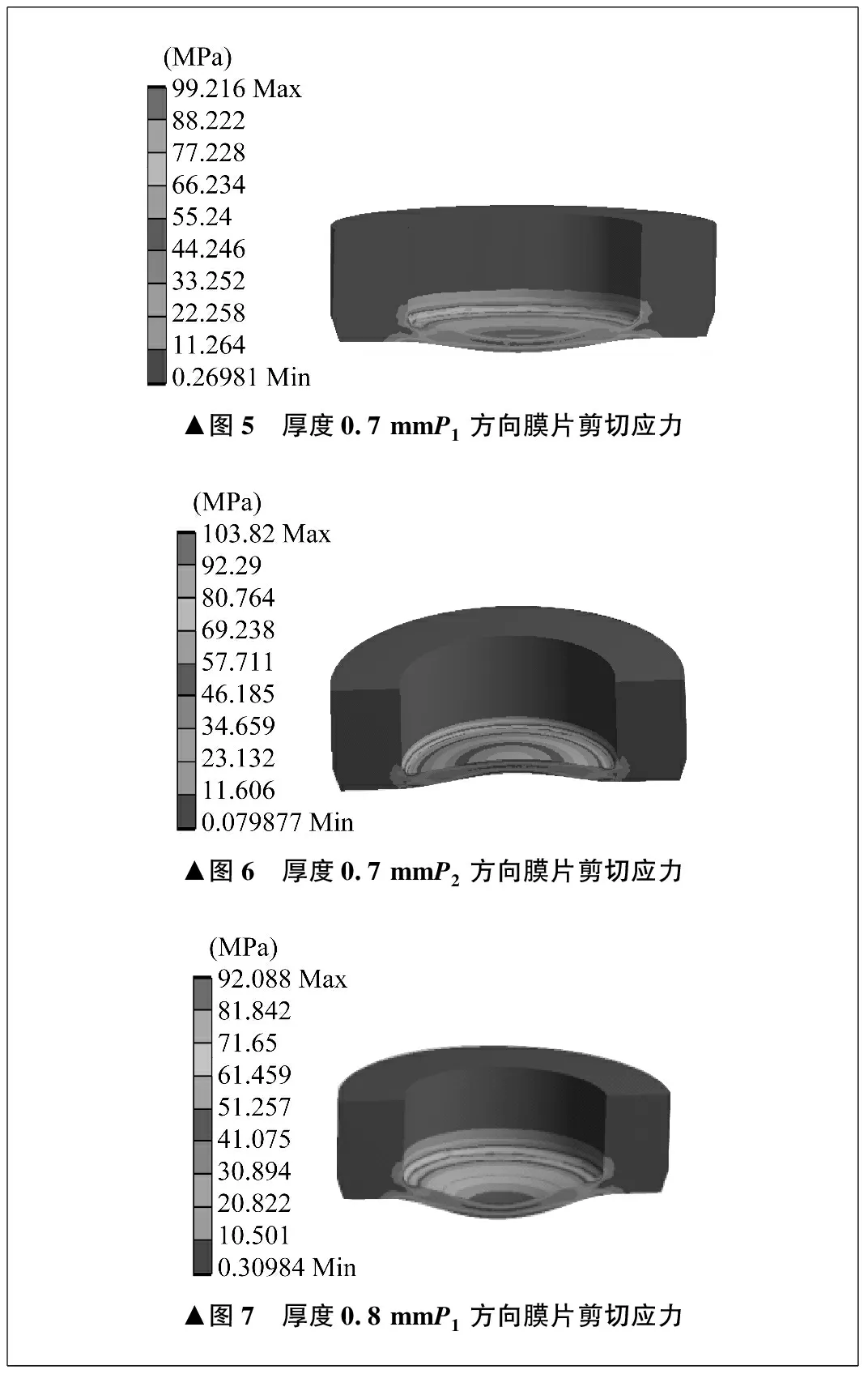

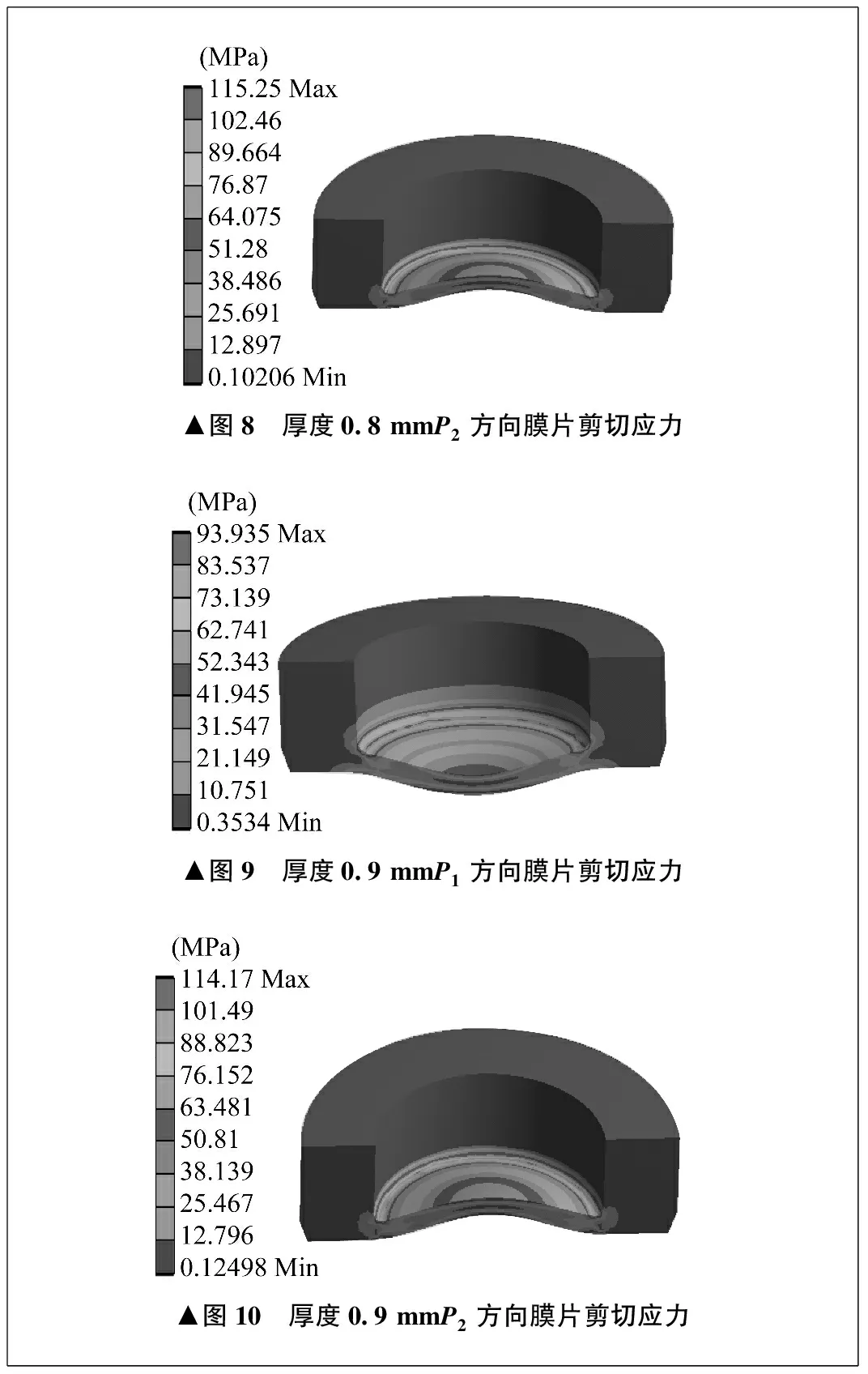

三種厚度膜片分別在不同壓力條件下的分析結果如圖5~圖10所示,對每種分析結果中最高等效應力和最大剪切應力進行統計,見表5。

表5 仿真結果對比

▲圖5 厚度0.7 mmP1方向膜片剪切應力▲圖6 厚度0.7 mmP2方向膜片剪切應力▲圖7 厚度0.8 mmP1方向膜片剪切應力

▲圖8 厚度0.8 mmP2方向膜片剪切應力▲圖9 厚度0.9 mmP1方向膜片剪切應力▲圖10 厚度0.9 mmP2方向膜片剪切應力

仿真結果表明,三種規格的密封爆破膜片P1、P2方向最大剪切應力均大于有機玻璃的剪切強度,密封爆破膜片的破環形式為剪切破環。

4 試驗

4.1 密封爆破膜片爆破壓力試驗

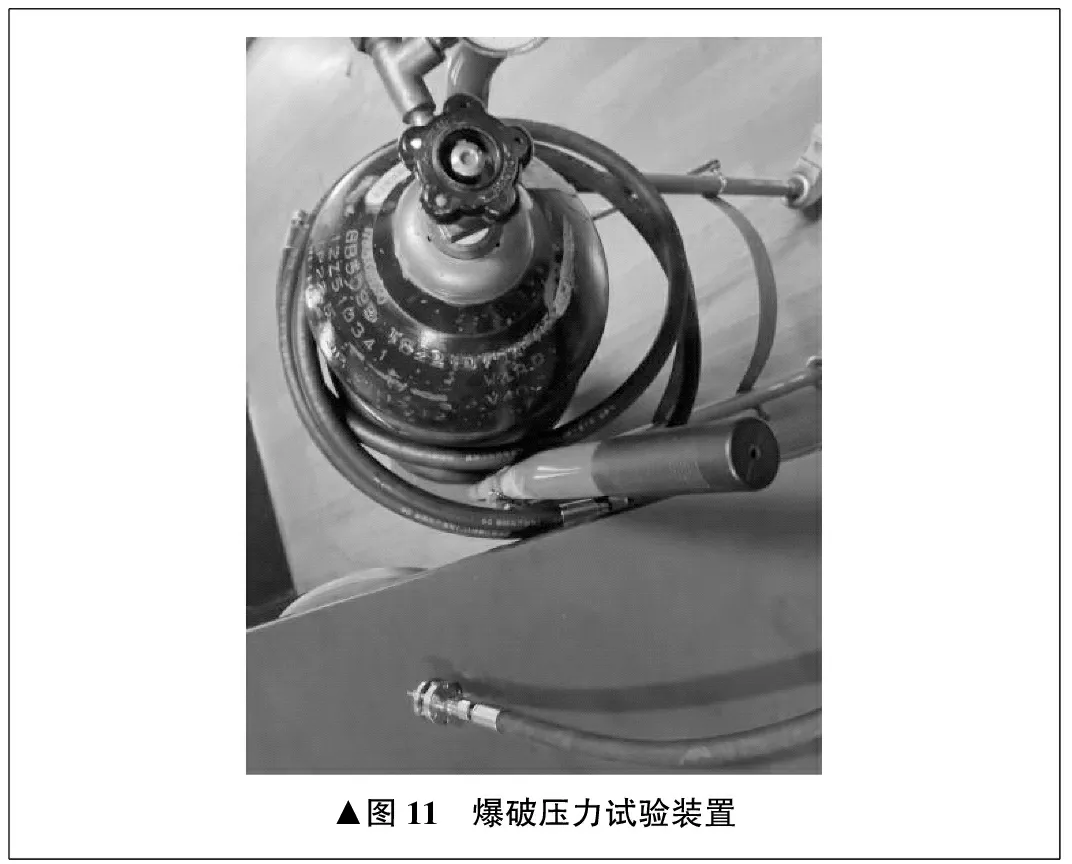

為通過試驗測試出密封爆破膜片在正反向爆破壓力,設計專用工裝,將膜片裝配其中,通過管路接到高壓氮氣瓶,管路中間設置壓力表和手動調壓閥,試驗過程中不斷調節氮氣瓶出口壓力,直至膜片爆破時,記錄壓力表讀數,統計出膜片爆破壓力,試驗裝置如圖11所示。

▲圖11 爆破壓力試驗裝置

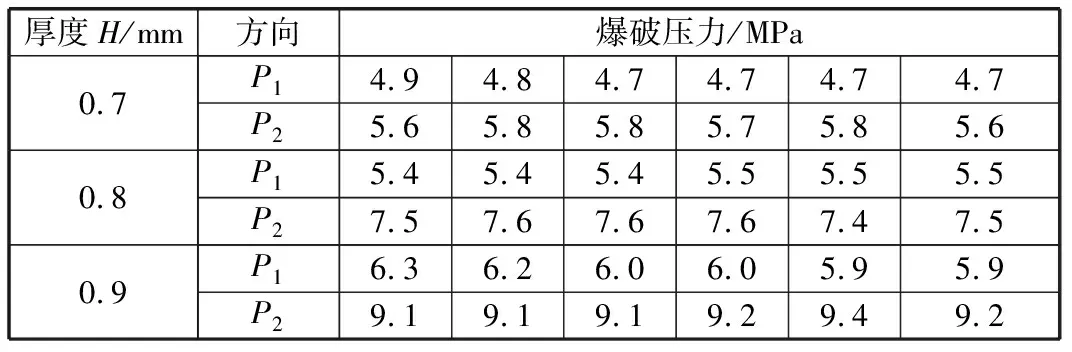

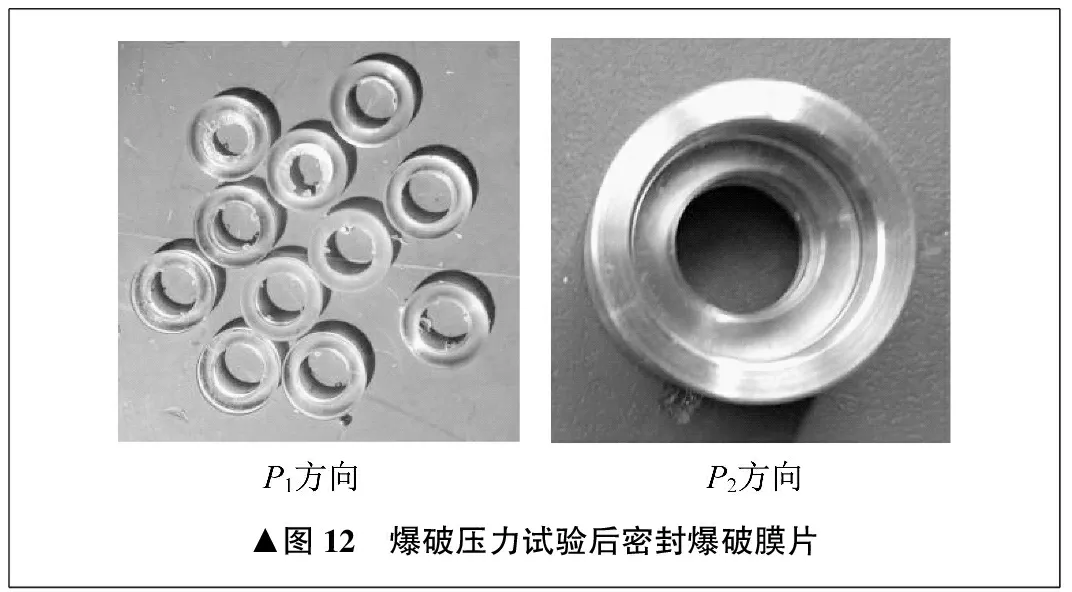

對三種厚度膜片各12件樣品進行靜密封試驗,從P1和P2兩個方向分別充入0.45~0.50 MPa氣壓,各保持5 min,密封爆破膜片不得出現裂紋、脫開、不規則變形、漏氣和破裂等現象。密封檢測合格后,對每組中6件進行正向壓力試驗,對另6件進行反向壓力試驗。從P1和P2方向向密封裝置充氣,直至膜片破裂或漏氣,記錄破裂或漏氣時的壓力值,三種厚度膜片各12件樣品的試驗均合格。各組膜片試驗結果見表6,爆破壓力試驗后的密封爆破膜片如圖12所示。從表6可以得出,爆破壓力試驗時密封爆破膜片爆破壓力和仿真時爆破壓力相近,分析得出,仿真結果和試驗結果相吻合。

表6 爆破壓力試驗結果

▲圖12 爆破壓力試驗后密封爆破膜片

4.2 密封爆破膜片浸水浸油試驗

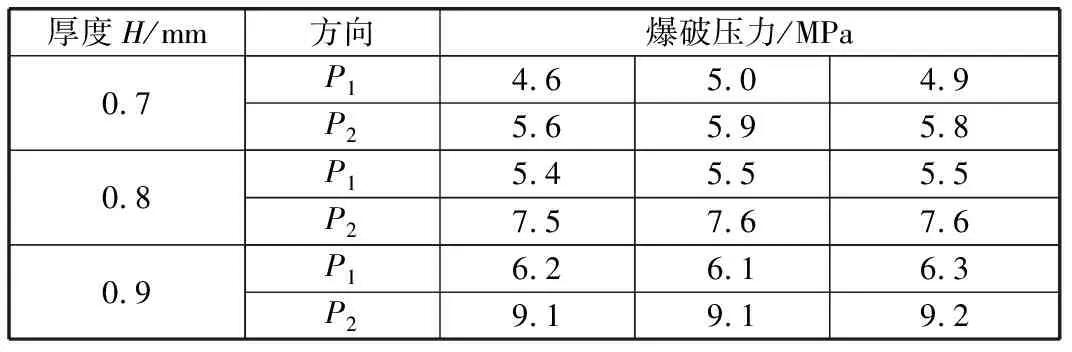

對三種厚度膜片各6件樣品進行耐水耐油測試,首先將膜片浸入不小于100 mm深的普通水中,保持48 h,從P1和P2兩個方向分別充入0.45~0.50 MPa氣壓,各保持5 min,三種厚度膜片各6件樣品浸水試驗后,氣密試驗均合格,然后將浸水試驗后的三種厚度膜片各6件樣品浸入不小于100 mm深度的YH-15航空液壓油中,保持48 h,從P1和P2兩個方向分別充入0.45~0.50 MPa氣壓,各保持5 min,三種厚度膜片各6件樣品浸油試驗后,氣密試驗均合格。將經過浸水和浸油試驗的樣品進行爆破壓力試驗,爆破壓力見表7。從表7可以看出,浸水浸油對設計方案的爆破壓力無影響,此方案設計可以適用油環境的密封。

表7 浸水浸油后爆破壓力試驗結果

5 結束語

通過研究[8-11],提供了一種可靠性更高的密封爆破膜片設計分析與試驗研究方法,為后續密封爆破膜片設計提供了一種思路。

通過仿真及試驗研究,得出密封爆破膜片的爆破形式主要為剪切破環,因此后續膜片設計主要從剪切破壞考慮。

改進后的密封爆破膜片經過試驗驗證,工藝簡單,可操作性高,可靠性高,并大大提高了合格率。密封爆破膜片已經在燃氣伺服液壓能源中取代了原有膜片結構,取得了重要應用。