延遲焦化裝置原料泵泄漏故障分析及處理

侯炳穎

(蘭州石化檢維修中心,甘肅蘭州 730060)

1 設備概況

某延遲焦化裝置的原料泵,系嘉利特荏原泵業有限公司生產的單級單吸懸臂式離心泵,輸送的介質為減壓渣油、油漿及乙烯焦油。例如,輸送介質為125 ℃的原料油時,其入口壓力、出口壓力分別為0.12 MPa 和0.80 MPa,轉速為2950 r/min。該泵平均運行15 d 左右,機械密封會出現滲漏現象,嚴重影響裝置平穩運行。

2 故障原因分析

2.1 介質原因

該泵輸送的介質為減壓渣油、油漿及乙烯焦油,介質黏度大、雜質多,容易出現結焦現象。該泵原裝機封采用丹東克隆集團有限公司生產的單端面金屬波紋管機械密封,密封腔體無有效沖洗設施,在運行過程中機封摩擦副面產生的高溫易使介質結焦沉積在機封波紋管處,造成金屬波紋管失彈,機封補償機構補償性能失效,造成機封泄漏。

2.2 機封設計原因

(1)測量原機封的各項尺寸,密封端面內徑d1=99.4 mm,外徑d2=108.5 mm,平衡直徑db=85.7 mm;經計算該型機封平衡系數,帶入數值,B內=2.34。即該機封為非平衡型單端面金屬波紋管機封。

(2)端面比壓Pc的計算公式為Pc=Ps+P1(B內-λ),其中λ 為介質反壓系數,介質黏度較大的液體λ=0.333。帶入數據,可得Pc=0.12+0.3(2.34-0.333)=0.72 MPa。

(4)油類潤滑介質的機械密封,其許用[Pcv]值應小于14.71 MPa·m/s,從計算結果來看可以滿足技術要求。

(5)從機封端面比壓來看,原機封符合設計要求。

(6)現場拆解發現,大部分機封泄漏均發現機封金屬波紋管處結垢、結焦嚴重,金屬波紋管失彈,機封波紋管補償性能失效。機封在運行過程中因工藝不穩定造成泵軸前后移動時,因機封補償機構補償性能失效,機封摩擦副端面脫開,造成機封泄漏。

由以上分析可知,泵輸送介質黏度大,易結焦、結垢,根據泵輸送介質的特性,原金屬波紋管機封無法滿足泵運行工況。對于易結晶、易凝固和高黏度的介質,應采用大彈簧旋轉式結構。因為小彈簧及波紋管易被固體物堵塞,高黏度介質會使小彈簧及波紋管軸向補償移動受阻,因此該泵機封頻繁泄漏的原因是機封結構不符合現場運行狀況。

3 機封結構的改進

為保證機械密封的穩定、長周期運行,除了在選擇機封結構參數及材料上面符合要求外,機封密封系統引入沖洗油更是機封長周期運行的關鍵。因該泵輸送介質黏度大、含雜質多,不能用自身介質作為沖洗液,需要引入潔凈且對介質及后續加工無影響的沖洗液,結合現場條件,決定引入蠟油作為密封的沖洗液。

3.1 密封結構改進

根據該泵輸送介質的特性,將機封由波紋管結構改為大彈簧,機封的沖洗方案采用PLAN32。

3.1.1 彈簧材料選擇

選擇彈簧材料為熱軋彈簧鋼絲,牌號60Si2CrA,由于機械密封彈簧一般作用次數在1000~100 000 且受沖擊載荷,查表可知該彈簧材料的許用剪應力[τ]=72 kg f/mm2。

3.1.2 在推薦尺寸系列中選擇彈簧相關尺寸

彈簧材料截面直徑d0=7 mm,有效圈數n=2.5,彈簧中徑D2=105 mm。

3.1.3 彈簧尺寸的校核

(2)選定彈簧比壓。彈性元件施加到密封端面單位面積上的力成為彈簧比壓,用Ps表示。彈簧比壓的作用是但介質壓力很小或者波動時仍能維持一定的端面比壓,使密封端面貼緊,保持密封性能。選擇的新型104 型機封,按照泵用機械密封彈簧比壓推薦值0.11~0.13 MPa,對于采用聚四氟乙烯輔助密封材料的取高值,選擇Ps=0.13 MPa。

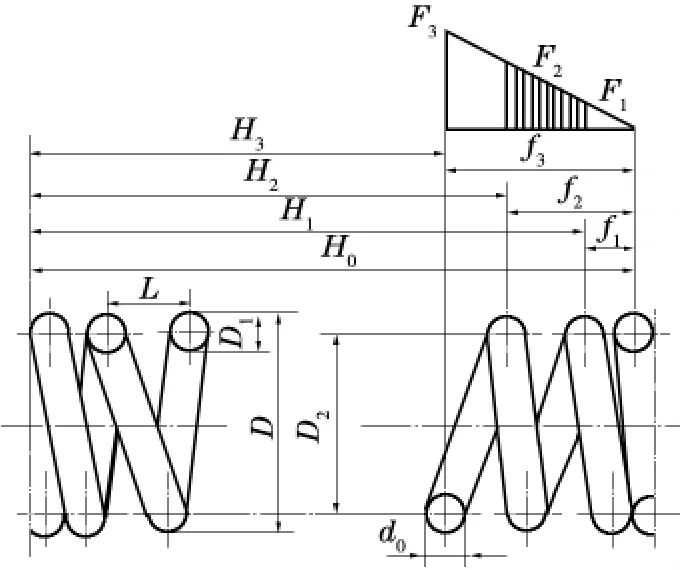

(3)計算彈簧最大工作負荷F2。F2=PsA169.33 N,其中A 為密封端面面積(圖1)。

圖1 彈簧負荷變形

(6)校核彈簧工作極限負荷F3=。F3必須滿足不小于1.25F2的要求。按照該彈簧鋼材料,τj≤1.25[τ],將已知條件帶入公式可得F3=230.29 N>1.25F2(即211.66 N),滿足工作極限負荷要求。

(7)計算彈簧最大工作負荷下的變形量f2,f2=74.69 mm,其中G 為剪切模量,查表可得G=8000 kg f/mm2。

(8)計算彈簧極限工作負荷下的變形量f3。f3=101.58 mm。

(10)選擇彈簧余隙δ。彈簧余隙δ 只在最大工作負荷F2的作用下,為了使彈簧各圈不接觸應保留的間隙,一般取δ≥0.1d0,即δ≥0.9 mm,此處取δ=1.0 mm。

(11)計算彈簧節距t 及螺旋角α。以彈簧幾何中心線形成的螺旋線的升角α 成為彈簧的螺旋角,螺旋角一般為5°~10°。螺旋線之間的距離為節距t,一般壓縮彈簧t=(0.28-0.5)D2,即t=29.4-52.5 mm。另外節距應同時滿足:t=δ+d0+=52 mm;α=arctan0.158=9°。

(12)確定彈簧支撐圈數n2和總圈數n1。普通彈簧(兩端磨平)n2=1.5,總圈數n1=n+n2=4。

(13)確定彈簧尺寸,對機封彈簧座進行相應改造。彈簧在彈簧座內的防轉定位依靠彈簧兩側沿彈簧徑向方向的折邊與彈簧座上的凹槽來完成。當n2=1.5 時,彈簧自由高度H0=nt+d0=139 mm,彈簧工作高度H=H0-f2=15.31 mm。

3.1.4 機封端面比壓的校核

(1)按照內裝式非平衡性機械密封端面比壓的計算公式Pc=Ps+P1(B內-λ)。其中,彈簧比壓ps、介質壓力p1、平衡系數B=1.279,λ 為介質反壓系數。按照該泵介質特性,選取λ=0.333,計算可得pc=0.13+0.13×(1.279-0.333)=0.414 MPa。

(2)計算該機封密封端面平均線速度。該機封密封面平均直徑為dm==92.18 mm,端面平均線速度v==14.23 m/s,則Pcv=0.414×14.23=5.89 MPa·m/s。

對于油類潤滑介質的機械密封,其許用[pcv]值應小于14.71 MPa·m/s。從上述計算結果來看,機封端面比壓滿足技術要求。

3.2 機封密封沖洗量的計算

機械密封摩擦副及輔助密封元件在工作條件下不能超過其耐熱極限。為了保證機封的正常運行,除了選用耐高溫、導熱性能良好的摩擦副材料和合理的結構外,采用必要的沖洗能夠延長機封的使用壽命。一般來說,當Pcv 大于7.0 MPa 時必須采取沖洗措施。

在確定機封沖洗量時,需要考慮密封端面摩擦和介質剪切而產生的熱量;由旋轉的密封元件引起的紊流而產生的熱量;由泵經密封腔和軸傳導的熱量。

3.2.1 密封面上產生的熱量

3.2.2 傳導熱

傳導熱是熱量從泵和泵送流體傳到密封腔流體的熱量,泵和泵送流體傳入或者傳出熱量的大小取決于工況條件和泵的設計。

采用API 682—2014《離心泵和轉子泵用軸封系統》中的LPAN32 沖洗方案時,注入密封腔的沖洗液溫度可能遠遠低于泵的溫度,這樣會有很多的熱量從泵傳到密封腔中。計算傳導熱是相當繁瑣的,如果要求對傳導熱進行估計,可以采用以下經驗公式Qhs=UADbΔT。

其中,U 是材料的特性系數,A 是傳熱面積,Db是密封的平衡直徑,ΔT 是泵內和密封腔溫度差。不銹鋼材料的軸套和密封壓蓋以及鋼材料的泵,計算時一般U×A 取值為0.000 25。

在Db=92 mm,泵溫125 ℃,密封腔溫度75 ℃(即ΔT=125-75=50 ℃)的條件下,可得Qhs=1.15 kW。

3.2.3 密封沖洗速率

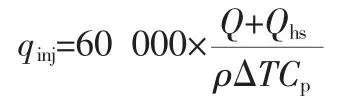

對于API 682—2014 中的PLAN32 沖洗方案,沖洗量

式中 Q——密封端面產生的熱,kW

Qhs——傳向密封腔的熱量,kW

qinj——沖洗液流量,L/min

ρ——泵溫下的沖洗液的相對密度,kg/L

Cp——泵溫下的沖洗液的比熱容,J/(kg·℃)

已知該泵密封沖洗液為蠟油,密度為0.92 kg/L,溫度為75 ℃,蠟油的比熱容Cp=2350 J/(kg·K),則qinj=60 000×5.26 L/min。

上述計算中的溫升為密封腔的溫升。密封端面的溫升比密封腔的溫升要高很多。如果以密封腔溫度為基準來計算最小沖洗液流量,則密封面會過熱而導致運轉不良,因此沖洗液流量至少要采用兩倍的設計安全系數,即該泵沖洗液的流量為10.52 L/min。

4 實際運行情況

2019 年6 月25 日,該泵安裝了新型機封,并一次開車成功,截至目前已連續運行10 個月,運行效果良好。