基于在線監測的海上平臺外輸泵故障分析

劉瑞奇

(中海石油(中國)有限公司天津分公司,天津 300457)

0 引言

海上油田根據設備設施的重要性進行分級管理,以提高設備精細化管理水平,確保油田安全穩定生產。根據設備的重要性和對生產系統的影響,將設備分為:關鍵設備、重要設備、一般設備。對于關鍵設備設施,油田采用在線檢測為主、離線檢測為輔,實時監控設備的運行狀態;同時利用油液監測技術,定期對設備滑油進行理化分析,保證油田關鍵設備的正常運行。振動監測技術是借助設備檢測振動參數和特征,系統檢測設備的運行狀態,是一種現代化的檢測技術。當設備振動信號對其運行狀態與信息加以顯示的過程中,也是反應故障設備特征的主要承載,能夠對油田機械設備加以全面化監測[1]。

原油外輸泵屬于油田關鍵設備,作用是將采油平臺上生產的原油通過海底管道輸送到陸地終端或其他采油平臺上。一旦外輸泵發生故障,將直接影響整個原油外輸作業,進而影響整個油田的原油生產[2]。原油外輸泵屬于海上平臺的關鍵設備,基于設備設施完整性管理要求,對該類設備安裝了振動在線監測系統,以期實現對原油外輸泵的實時監測,達到設備預知性維修的目的,從而降低外輸泵故障率。

1 原油外輸泵的故障診斷分析方法

海上平臺因所處的環境較為惡劣,由于受到高鹽霧、高濕度、海浪和剛性結構易變形等多種因素的影響,導致海上設備的故障率較高[3]。由于海洋平臺獨特的地理位置,往往距離陸地較遠,設備檢修的物料、人員不能及時到達。原油外輸泵屬于平臺核心設備,該設備的狀態檢測方式采用在線監測為主,離線監測為輔,以實現精準掌握設備發生故障的時間、類型和程度,從而制定合理的設備倒運計劃和預知性維修計劃,保障設備安全平穩地運行,同時降低設備的維修成本。

原油外輸泵采用振動監測分析法進行故障診斷,其優點是應用范圍廣、效益好,故障診斷覆蓋面全。在線振動監測分析常用的故障診斷分析方法包含時域分析、頻域分析、加速度包絡分析、趨勢分析、瀑布圖分析、倒頻譜分析等[4]。通過振動監測分析的手段,能實現設備故障的提前預知和定位,如基礎軟腳、對中不良、軸承故障、電氣故障、不平衡、氣蝕等。

2 原油外輸泵的各項參數和振動測點的布置

以某海上采油平臺外輸泵為例,泵組采用的連接形式是“電機—聯軸器—多級離心泵”。

(1)電機:型號,YBX3 400-2H;功率,560 kW;轉速,2980 r/min;軸承型號,6319/NU317。

(2)聯軸器:膜片聯軸器。

(3)泵:型號,KHP120-105X8;排量,110 m3/h;揚程,733 m;軸承型號,驅動端6215C3,非驅動端7312BECBMx2;潤滑方式,飛濺潤滑;多級離心泵級數,8 級;潤滑油型號,長城卓立L-HM-46 抗磨液壓油。

該泵于2021 年2 月15 日為配合新油田投產更換的新泵,泵組自帶4 個振動傳感器(測量速度值)和4 個溫度傳感器,用于測量電機和泵的4 組軸承運行狀態,振動速度報警值為7.5 mm/s,關斷值為8 mm/s。

設備不同方向的振動數據,同一故障往往表現的程度不同,不同的故障又在不同的特征值上有所體現。在線監測一般選取從電機非驅動端到泵非驅動端4 個測點的數據,根據現場的實際需求,機組的在線監測布置測點如圖1 所示:1#位置傳感器用于測量電機非驅動端軸承振動數據,2#位置傳感器用于測量電機驅動端軸承振動數據,3#位置傳感器用于測量泵組非驅動端軸承振動數據,4#位置傳感器用于測量泵非驅動端軸承振動數據。

圖1 外輸泵振動傳感器測點布置

原油外輸泵在線監測采用的傳感器是壓電式傳感器,通過焊接方式固定在對應軸承的設備外殼上。傳感器的頻響范圍為0.3 Hz~10 kHz,有效量程為-50~50 g,測量的參數包括加速度、速度、位移和加速度包絡等。傳感器為本質安全防爆型,防護等級為IP67。

3 泵非驅動端振動分析

油田維修專業發現在線振動檢測系統中提醒外輸泵非驅動端加速度高,調取曲線發現2021 年8 月25 日20:08 泵非驅動端4H 加速度值突然升高,后加速度值持續升高,其最高值可達44.16 m/s2,但泵驅動端和非驅動端振動速度值并未發生明顯變化,均為2 mm/s 和3 mm/s 左右。

現場維修人員檢查該外輸泵的滑油油位正常,油品目視正常,該泵自上次滑油更換后僅運行266 h。現場檢修人員對比使用手持式振動檢測儀和BH550 離線狀態監測儀,測量該泵非驅動端水平方向和豎直方向的振動值分別為3.2 mm/s 和3.5 mm/s,振動加速度值分別為40.20 m/s2和41.58 m/s2,與在線振動檢測系統中的測量值幾乎一致。隨后使用軸承聽診器對非驅動軸承進行聽診,發現有微弱的時有時無的異音,現場依據維修經驗初步判定泵非驅動端軸承故障。調取該泵非驅動端軸承的溫度曲線,發現該軸承溫度在緩慢上漲。

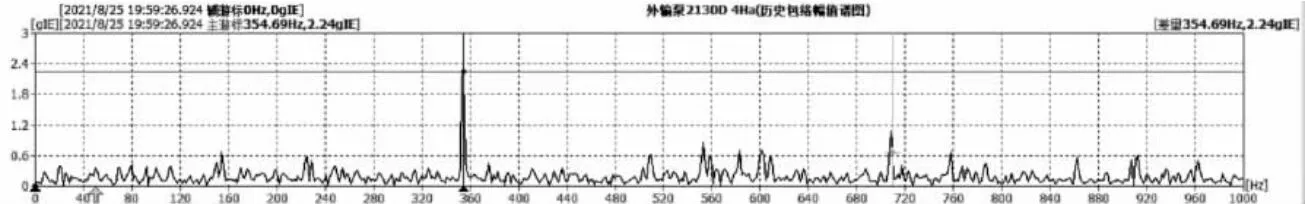

在振動在線檢測系統中,調取振動加速度高的泵的非驅動端加速度包絡和加速度進行頻譜分析,如圖2、圖3 所示。由圖2可知,泵非驅動端加速度頻譜中存在豐富的高頻信號,并伴隨有較高的地腳能量,加速度時域波形中存在明顯高幅值的異常沖擊信號。由圖3 分析可知,泵非驅動端加速度包絡頻譜中存在軸承缺陷頻率(354.69 Hz)及其諧波,由此可以判斷該泵非驅動端4H 的加速度值較高的原因為軸承故障。

圖2 泵非驅動端趨勢、時域、頻譜

圖3 泵非驅動端加速度包絡頻譜

根據軸承型號7312BECBM、轉速2980 r/min 計算,軸承內圈的故障頻率計算公式:

經計算可得,該軸承內圈故障頻率f=353.13 Hz,與在線監測系統中監測的軸承缺陷頻率354.69 Hz 幾乎重合,因此泵非驅動端加速度包絡頻譜中出現的頻率為軸承內圈故障頻率,綜合判斷可以得出,該泵的非驅動端軸承7312BECBM 內圈發生故障,引起該軸承的振動加速度偏高。

通過在線監測診斷系統分析,將該泵的非驅動端軸承故障基本鎖定在滾動軸承內圈。由于該軸承的潤滑方式為飛濺潤滑,需先檢查泵非驅動端軸承室滑油,現場檢查滑油液位正常,泄放滑油目視清亮未變質,但軸承箱底部存在少量鐵屑,說明存在磨損。根據設備設施完整性要求,油田維修專業對外輸泵非驅動端軸承進行預防性更換,在拆卸過程中發現軸承內圈存在坑蝕剝落,與在線檢測系統判斷一致,剝落情況如圖4 所示。

圖4 泵非驅動端剝落情況

4 結論

通過振動在線檢測系統及時發現了外輸泵非驅動端軸承前期故障征兆,并指導進行設備的預知性維修,避免了設備關斷,有力保障了油田正常穩定生產。目前在線監測診斷已經成為設備預防性維修閉環管理中不可或缺的一環,能夠為設備檢修提供明確方向,有效降低設備運維成本。基于設備的在線監測,運用大數據技術實現設備故障智能診斷,完成設備維護方式從預防性維修向預知性轉變,優化設備管理模式,對建設海洋石油數字化油田及智能化平臺具有重要意義[5]。