淺談延遲焦化裝置長周期運行的影響因素及對策

周治輝

(中國石油化工股份有限公司廣州分公司,廣東廣州 510000)

某石化2#延遲焦化(以下簡稱焦化二)于2006年建成并投用,設計加工能力為1.0 Mt/a,采用某工程公司設計的可靈活調(diào)節(jié)循環(huán)比工藝流程和大型化“一爐兩塔”流程。焦化二裝置以常減壓蒸餾裝置的減壓渣油、催化裝置的油漿和溶劑脫瀝青裝置的半瀝青等重質(zhì)油為原料,進行高溫熱破壞深度轉化,主要產(chǎn)品為焦炭、蠟油、柴油、汽油、液化氣和干氣。作為減壓渣油處理的主要手段,延遲焦化裝置已成為煉油廠重要的效益增長點,因此對該裝置的長周期運行提出了更高的要求。

1 長周期運行的瓶頸

1.1 加工原料的影響

由于原料的劣質(zhì)化,減壓渣油殘?zhí)亢土蚝枯^高,導致焦化干氣、液化氣、蠟油等硫化氫含量偏高,影響下游裝置脫硫效果,其中部分焦化干氣需進入瓦斯系統(tǒng)給加熱爐提供燃料,為了避免加熱爐設備腐蝕,需要嚴格控制燃料中的硫含量;此外催化裝置產(chǎn)出的油漿、溶劑脫瀝青裝置產(chǎn)出的半瀝青、工廠重污油和排水油泥等送至焦化裝置回煉,又使焦化原料不斷復雜化。原料的劣質(zhì)化和復雜化使焦化二裝置能耗上升、產(chǎn)品分布變差,安全清潔生產(chǎn)難度增加。

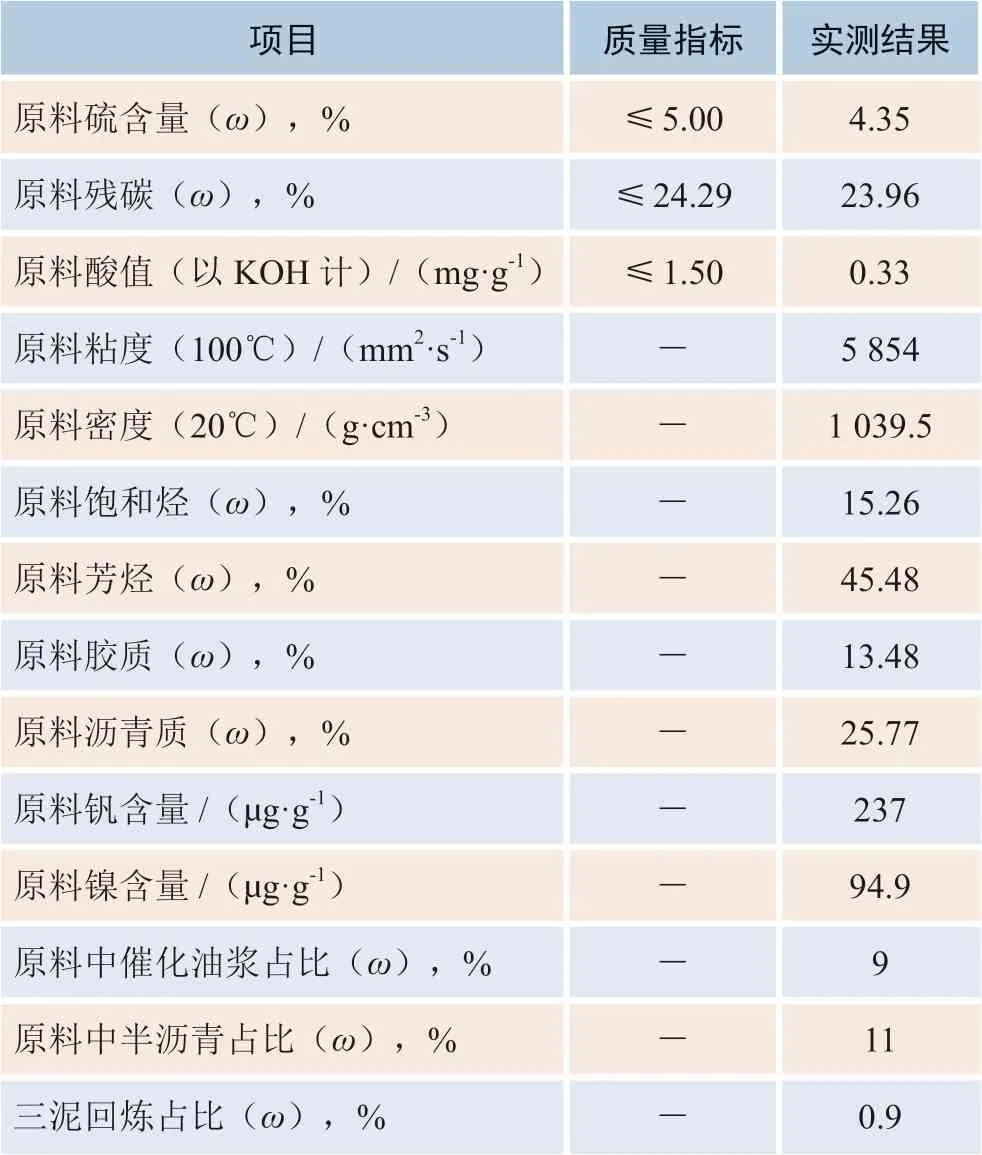

混合渣油質(zhì)量見表1,性質(zhì)見表2。由表1及表2可看出,焦化二原料組成復雜,性質(zhì)相對不穩(wěn)定,摻煉瀝青比例較大,瀝青質(zhì)和殘?zhí)恐灯摺S捎谀z體穩(wěn)定性較差,生焦誘導期短,生焦速率偏快,中間相不能得到較好融合,導致減壓渣油在加熱爐管內(nèi)就發(fā)生劇烈的裂化和縮合反應,極易生成焦炭,在原料中瀝青質(zhì)占比較高時甚至產(chǎn)出彈丸焦,見圖1。彈丸焦相較于其他焦炭形態(tài)似彈丸,表面堅硬少孔,只要生焦塔內(nèi)還在進料就容易產(chǎn)生翻滾,引起焦炭塔體及其附屬管線劇烈晃動,給裝置長周期平穩(wěn)運行帶來極大的安全風險。

圖1 彈丸焦形貌

表1 混合渣油質(zhì)量指標及分析結果

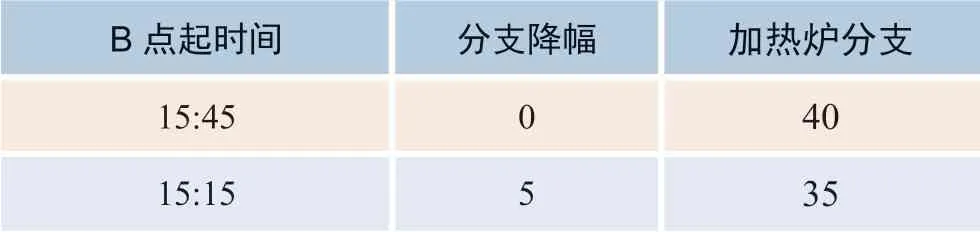

表2 原料性質(zhì)穩(wěn)定因子

1.2 焦炭塔油氣管線結焦

焦炭塔油氣管線結焦會導致系統(tǒng)壓力上升,其中爐出口溫度、急冷油性質(zhì)和急冷油量、吹汽時間和吹汽量等因素對油氣線結焦影響較大。一般來說,提高加熱爐出口溫度,氣液相產(chǎn)品收率增加,但同時焦炭塔氣相負荷增大、氣相線速高,夾帶焦粉至分餾塔,過濾器、塔盤、調(diào)節(jié)閥被焦粉堵塞,產(chǎn)生分離效果變差以及焦炭揮發(fā)分低、焦炭變硬、除焦困難的風險;若加熱爐出口溫度偏低,原料渣油裂解縮合反應不充分,生成揮發(fā)分高、松散的軟焦,焦炭塔吹汽時極易夾帶焦粉;焦炭塔內(nèi)上層泡沫層的高度會相應偏高,泡沫層是反應的中間產(chǎn)物起泡而形成,高度越高越容易導致焦粉攜帶;急冷油呈“品”字形往焦炭塔頂注入洗滌油氣線,若發(fā)生偏流或流量不足油氣線容易結焦,設備運行工況不穩(wěn)定,裝置安全操作難度提高。

1.3 加熱爐爐管結焦

爐管管壁結焦引起熱阻,使管壁溫度上升,出現(xiàn)爐管壓降上升、輻射泵負荷增加等問題,加劇爐管腐蝕和高溫氧化,影響設備長周期運行。從加熱爐實際運行過程來看,在長周期運行中明顯出現(xiàn)了局部過熱問題,并且爐管結焦加速影響裝置安全運行。針對這一情況,首先需要加強爐膛溫度和出口輻射溫度控制,溫度過高造成設備承擔較大熱負荷,增加結焦幾率;溫度過低油品未能充分反應,影響產(chǎn)品收率,造成裝置運行經(jīng)濟性下降。結合原料性質(zhì)和裝置加工量等各方面考量,需要將爐膛溫度控制在750 ℃以下,輻射出口溫度控制在488~495 ℃之間,減少結焦的同時能保證最終產(chǎn)品收率。

1.4 分餾塔塔盤堵塞

影響分餾塔長周期運行的因素主要是塔底循環(huán)系統(tǒng)攜帶焦粉及塔頂循環(huán)塔盤結鹽。針對底循系統(tǒng)攜帶焦粉情況,首先要抑制焦炭塔攜帶焦粉,其次保證足夠的底循回流量沖刷洗滌塔底人字擋板,定期清理底循過濾器。由于原料渣油中含有釩、鎳、Cl、N、S等金屬和無機鹽類物質(zhì),在裂解反應過程中生成的氯化物進入分餾塔生成NH4Cl水溶液,在下流的過程中隨著溫度的升高,NH4Cl 水溶液逐漸失水濃縮成為一種黏性很強的半流體,與鐵銹、焦粉一起沉積附著在塔盤及降液管處,嚴重時降液管堵塞、回流中斷,造成沖塔。

2 采取措施

2.1 緩解劣質(zhì)原料影響

(1)降低生產(chǎn)負荷,適當降低加熱爐出口溫度。加熱爐出口溫度直接影響焦炭塔內(nèi)裂解縮合反應的深度,適當降溫有利于抑制彈丸焦的生成,但易引起焦炭揮發(fā)分上升、冷焦水含油量偏高。針對此問題定期對焦炭及冷焦水采樣分析組成,根據(jù)分析結果及時優(yōu)化調(diào)整裝置負荷和爐出口溫度;

(2)加大循環(huán)比,分餾塔底循環(huán)油芳烴含量高,膠質(zhì)瀝青質(zhì)含量較少,降低生焦率,可減輕原料復雜化和劣質(zhì)化帶來的影響;

(3)密切跟蹤原料渣油性質(zhì)監(jiān)測,根據(jù)原料油種變化,及時優(yōu)化調(diào)整生產(chǎn)方案;

(4)及時往焦炭塔頂注入消泡劑,可緩解焦炭塔內(nèi)泡沫層熱反應劇烈程度,減緩焦炭塔搖晃幅度;

(5)冷焦期間根據(jù)系統(tǒng)壓力調(diào)整冷焦進度,焦炭塔在小量給水階段(水量≤100 t/h)會產(chǎn)生大量蒸汽,對放空塔的塔盤、冷凝冷卻系統(tǒng)、焦粉攜帶、系統(tǒng)壓力等造成嚴重影響。在小量給水線增加調(diào)節(jié)閥,控制小量給水量,適當延長焦炭塔小量給水時長,避免蒸汽量劇增沖擊內(nèi)部系統(tǒng)及下游裝置。

2.2 減少焦炭塔焦粉夾帶

2.2.1 控制焦炭塔空高

(1)空高即焦炭塔塔內(nèi)生焦高度到塔頂部的距離。保證足夠的安全空高是為了防止焦炭塔生成焦炭層的高度過高、出現(xiàn)沖塔事故以及減少焦粉夾帶至分餾塔。

(2)焦化二焦炭塔直筒段每米約為47.6 t焦炭,按焦炭收率30%計算,產(chǎn)生1米焦炭約需要渣油160 t,以24小時生焦為例,輻射分支進料量為160÷24÷4=1.7 t/h。即加熱爐分支流量減少(增加)1.7 t/h,焦炭塔空高增加(減少)1.02 m;切四通延長(縮短)1 h,焦炭塔空高減少(增加)1.02 m。具體計算為:焦炭塔直徑8.4 m,1 m筒體體積3.14×(8.4/2)2×1=55.39 m3。焦炭密度按0.86計算,1 m筒體的焦炭質(zhì)量為55.39×0.86=47.64 t。

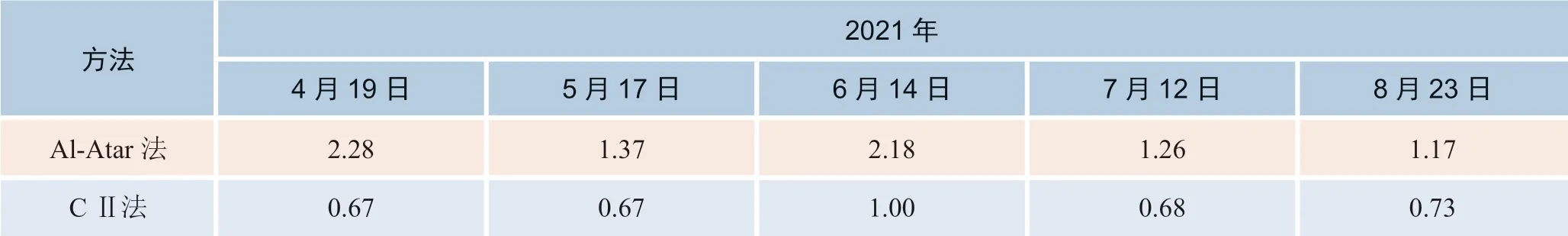

(3)為滿足安全生產(chǎn)的要求,根據(jù)經(jīng)驗值判斷,須保證焦炭塔空高在15 m 以上,焦炭不能超過中子料位計B點下方1.75 m,以加熱爐分支為160 t/h、注消泡劑后泡沫層3 m 為例,當泡沫層在注完消泡劑再次到達B點后還有3-1.75=1.25 m生焦空間,還可繼續(xù)生產(chǎn)1.25÷1.02=1.2 h。如果泡沫提前出現(xiàn),則應采取注消泡劑、降量及提前切四通的手段防止沖塔。降量的幅度見表3。15:15前B點起,在降量的同時應提前切四通。提前切四通后降低新鮮進料流量,保證下塔泡沫層到達B點的時間在切四通前1.5 h內(nèi)。

表3 中子料位計B 點早起降量幅度參考 t/h

自實施措施以來,焦炭塔空高基本控制在15~16 m以內(nèi),未出現(xiàn)焦炭塔生焦層過高、沖塔現(xiàn)象,較好地實現(xiàn)了裝置效益與設備安全的科學均衡。

2.2.2 控制焦炭塔空塔線速

為防止焦炭塔沖塔,攜帶焦粉至分餾塔,焦化二規(guī)定在正常生產(chǎn)情況下焦炭塔線速不應超過0.15 m/s;在回煉污油、小給汽、給水過程中焦炭塔線速不應超過0.16 m/s。由于焦化二兼顧回煉污水場的三泥含水量較高,在焦炭塔吹氣前須停煉三泥,避免因空塔線速過高導致大量焦粉跟隨油氣至分餾塔底部人字擋板處積聚造成堵塞。若焦炭塔線速超過規(guī)定值,及時降低污油、三泥回煉量可保證焦炭塔線速在規(guī)定范圍內(nèi),減少焦炭塔焦粉夾帶。

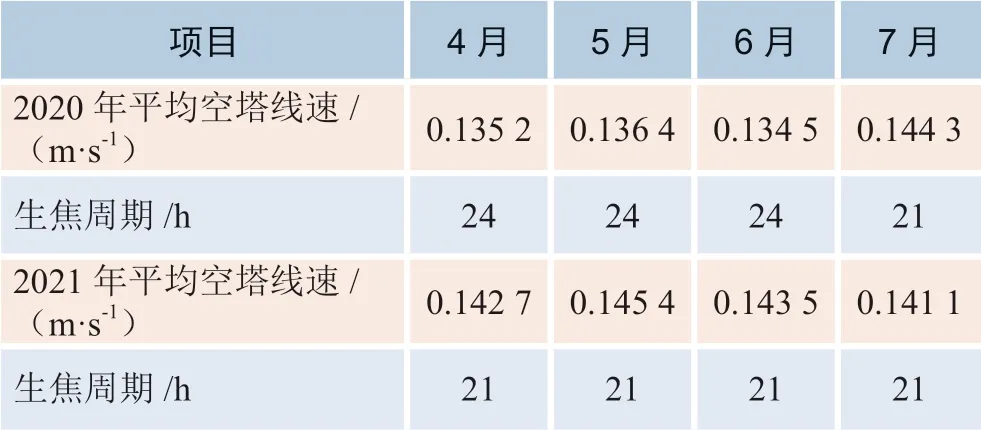

由表4 可看出,在保證生焦周期和裝置負荷的前提下,空塔線速基本能控制在0.15 m/s以下。

表4 空塔線速參考

2.2.3 嚴格控制急冷油流量,避免大油氣線結焦

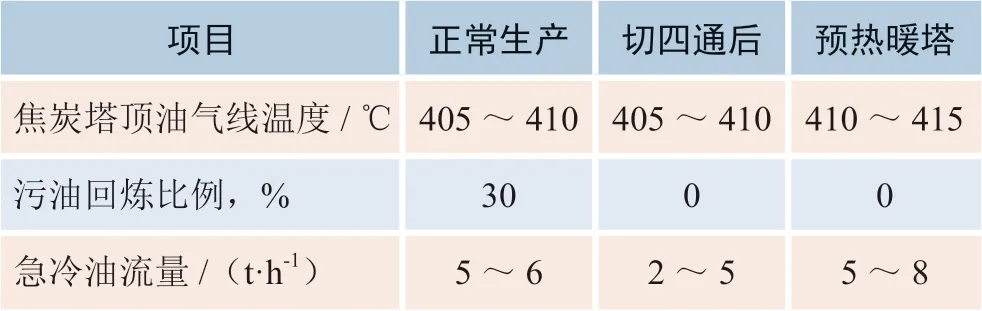

裝置低負荷生產(chǎn)時,加熱爐進料量比設計值低,生產(chǎn)塔頂大油氣線速與設計值同比例下降,在焦炭塔四樓大油氣線彎頭或接近彎頭的直管段位置油氣容易形成偏流,油氣中重組分和攜帶的焦粉逐步沉積掛壁,且結焦部位逐步向塔頂油氣線后部移。為避免焦粉在大油氣線聚結,提高大油氣線速需提高急冷油比例,降低污油回煉比例,詳見表5。

表5 焦炭塔不同生產(chǎn)階段急冷油流量參考

2.3 加熱爐在線水力清焦

在線水力清焦指在裝置不停工的情況下,單爐切出用蒸汽吹掃,加熱爐自然通風,爐管冷卻降溫后利用高壓水泵產(chǎn)生4 MPa的水壓將清焦球帶入爐管,在管道內(nèi)來回運動,通過清焦球表面附帶的螺釘狀金屬物對管道內(nèi)壁進行摩擦將管道表面的焦炭刮除并跟隨水流方向離開爐管,最終進入清焦車的回收桶內(nèi),實現(xiàn)密閉回收處理。

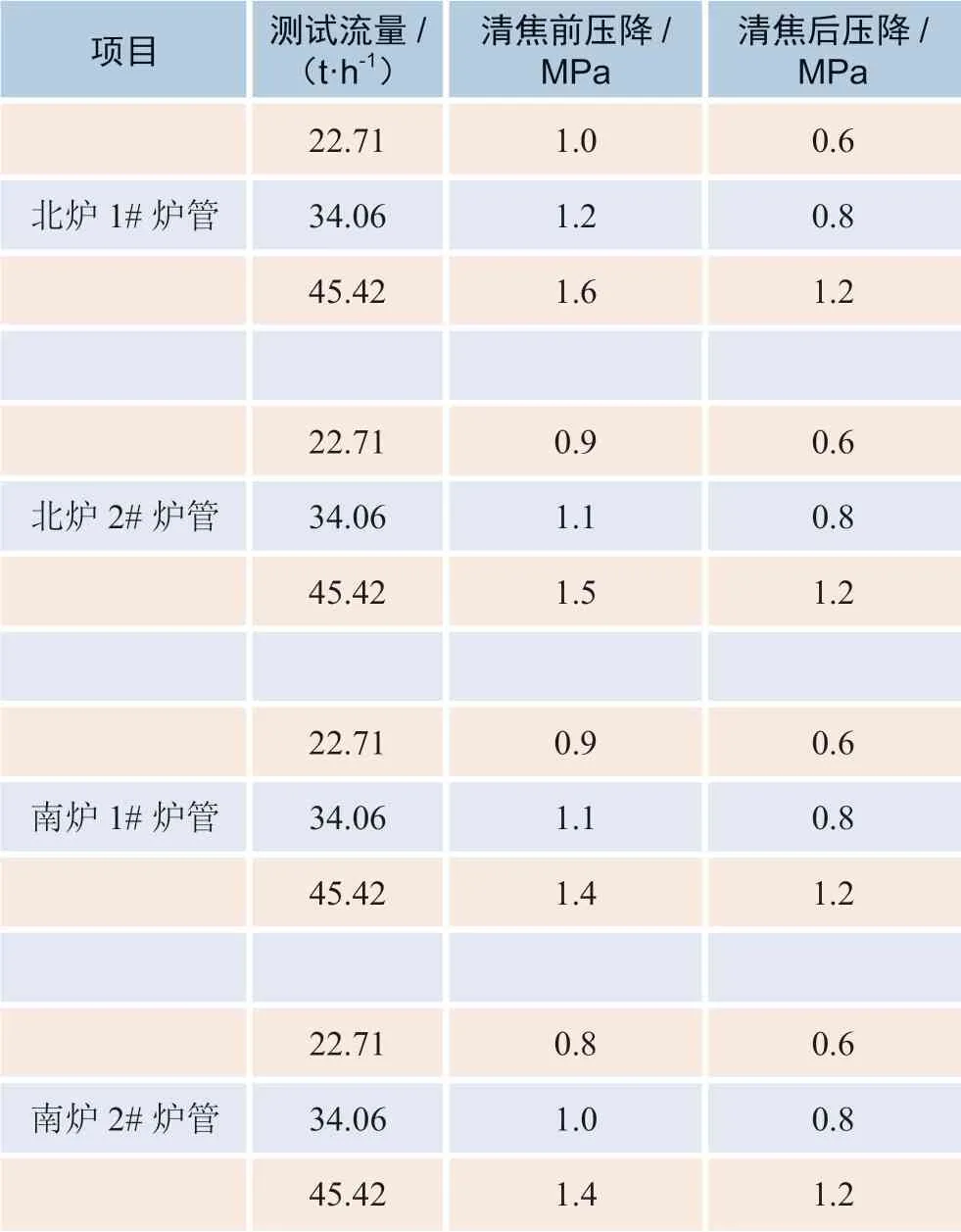

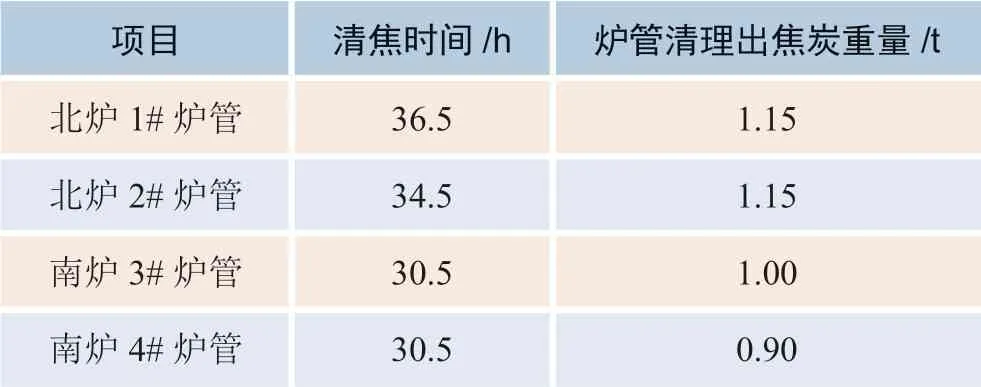

根據(jù)爐管壁溫變化及爐管壓降變化趨勢,加熱爐于2020年9月實施在線機械清焦,實行單爐生產(chǎn)。北爐生產(chǎn),南爐則切出吹掃干凈后進行水力清焦,清焦干凈后脫水升溫重新引渣油入爐,生產(chǎn)穩(wěn)定后再切出北爐進行清焦。清焦效果如下表6、7、8示。

由表6~8可知,加熱爐爐管內(nèi)部結焦嚴重,其中北爐1#、2#爐管清焦耗時較長,結焦相比南爐3#、4#爐管焦質(zhì)偏硬,爐管管壁結焦厚度平均為20 mm。除去爐管積存焦炭后燃燒狀況有所改善,燃料氣用量減少,爐管表面溫度降低至少60 ℃,為優(yōu)化工藝操作、提高原料渣油深拔程度提供了極大彈性空間。

表6 各爐管流量測試參數(shù)對比(介質(zhì):高壓水)

清焦前加熱爐消耗燃料氣約2.3 t/h,清焦后降至2.0 t/h,減少消耗約0.3 t/h,按三個月計算,降低的燃料氣耗量約為650 t,燃料氣按內(nèi)部價格2 871元/噸核算,核增效益186.62萬元。

表7 各爐管清焦耗費時間及焦炭重量

表8 加熱爐清焦前后參數(shù)對比

2.4 分餾塔頂循塔盤水洗

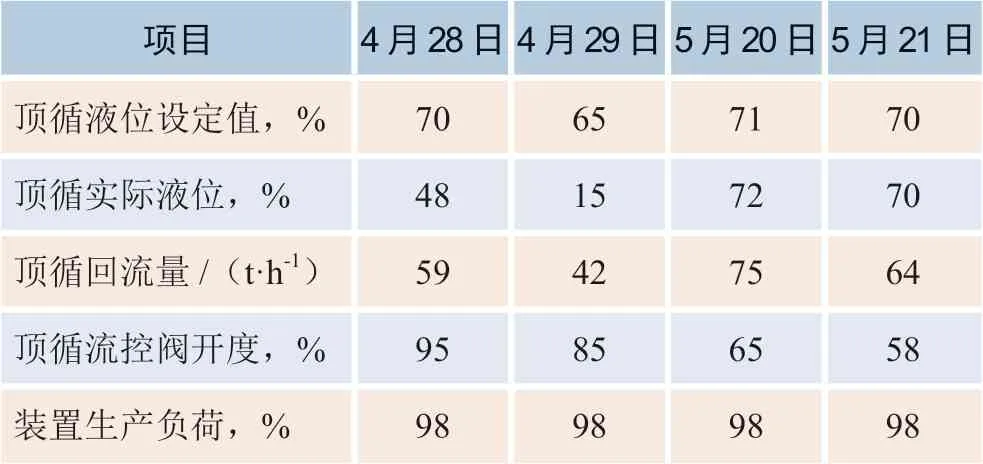

根據(jù)塔頂循環(huán)系統(tǒng)運轉工況判斷塔盤是否結鹽嚴重,如表9 中4 月28 日和4 月29 日參數(shù)所示,當頂循流控閥開大,頂循回流量下降,頂循集油箱基本無法保持較高液位時,無法維持基本的氣液相交換,傳質(zhì)傳熱效果變差,基本可判斷為塔盤結鹽嚴重,浮閥間隙被銨鹽、焦粉堵塞。

需水洗塔盤,從汽油泵入口處投新鮮水返回分餾塔頂,自上而下對頂循塔盤和柴油段塔盤進行洗滌,將塔盤浮閥間隙、調(diào)節(jié)閥正副線、泵入口濾網(wǎng)、空冷器積存的焦粉和銨鹽垢物等沉積物沖洗干凈,提高分離效果,有利于優(yōu)化調(diào)控汽油和柴油的餾出點,提高效率。根據(jù)水洗效果選取2020年5月18日頂循水洗前后參數(shù)對比。

由表9 可看出,實施塔盤水洗后頂循液位穩(wěn)定可控。

表9 水洗前后操作參數(shù)對比

3 結語

該文分析了影響焦化二裝置長周期運行有原料性質(zhì)、加熱爐爐管結焦、分餾塔頂結鹽等因素,通過采取源頭監(jiān)控及優(yōu)化原料組成分布、穩(wěn)定焦炭塔空高和空塔線速、加熱爐定期清焦和分餾塔頂循水洗等一系列措施,緩解劣質(zhì)原料對裝置運行的影響,減少焦粉夾帶、減緩爐管及油氣線結焦、改善塔盤結鹽狀況,優(yōu)化了裝置整體運行工況。在日常生產(chǎn)中,還應加強裝置周期性運行管理,全面把握影響裝置運行的各項因素,通過科學管理保證裝置平穩(wěn)運行,從而為公司帶來更多經(jīng)濟效益。