乙烯裝置碳二加氫反應器運行優化研究和實踐

蔣一鳴

(福建聯合石油化工有限公司,福建泉州 362800)

1 碳二加氫反應

1.1 碳二加氫反應機理

碳二加氫反應是在加氫催化劑存在的條件下,主要由乙炔與氫氣反應生成乙烯,同時產生大量的反應熱使反應器床層溫度上升。主反應進行時同時發生乙烯加氫生成乙烷或乙炔直接生成乙烷等副反應。主要反應及反應熱如下[1]:

(1)主反應:

C2H2+H2→C2H4+174.75 kJ/mol;

C2H2+2H2→C2H6+311.67 kJ/mol;

(2)副反應:

nC2H2+mC2H4→低聚物(綠油)+反應熱;

C2H4+H2→C2H6+136.93 kJ/mol;

3C2H4→2C2H6+2C+109 kJ/mol;

C2H4→CH4+C+127 kJ/mol;

C2H4→2C+2H2+52 kJ/mol;

有理論研究認為,碳二加氫反應主要分為三個步驟[2]:

第1步:乙炔和氫氣擴散到催化劑表面并在活性中心鈀(Pd)上吸附一個乙炔分子或一個氫氣分子;

第2 步:在活性中心上吸附的乙炔分子再吸附一個氫氣分子,進行加成反應生成乙烯;或者活性中心上吸附的氫氣分子再吸附一個乙炔分子,進行加成生成乙烯;

第3步:由于鈀/氧化鋁催化劑存在吸附強弱順序:C2H2≥C0≥C2H4/C4H6,因此乙烯在活性中心上的被吸附能力遠比乙炔小,一旦乙炔轉化成乙烯很快被脫附,活性中心會馬上開始下一個乙炔加氫反應,該特性也使催化劑具有選擇性。但如果催化劑的選擇性不佳乙烯不能及時脫附,還有可能進一步加氫生成乙烷后再脫附造成乙烯損失。同時乙烯分子未及時脫附也會影響乙炔加氫反應的進行,造成反應器轉化率下降。

1.2 催化劑性能評價方法

對于鈀系催化劑而言,催化劑的性能主要通過乙炔的轉化率和選擇性來表示。其中,

轉化率=(加氫前乙炔量–加氫后乙炔量)/進入反應器總乙炔量

選擇性[3]=乙烯增量/反應乙炔量

反應器的轉化率是指通過反應器后完成加氫反應的乙炔量占進入反應器乙炔量的比例。一般來說,為了保證出口乙炔負荷要求,反應器的轉化率需控制接近100%。因該文所研究的反應器分為三個床層,因此各段床層的轉化率表示在各個床層進行反應的乙炔摩爾量占反應器入口乙炔總摩爾量的比例。轉化率表示催化劑在使用過程中的活性,活性不足會導致反應器出口乙炔超出工藝要求的控制范圍,造成乙烯產品不合格。為了解決催化劑活性不足的問題通常需要增加進入反應器的氫氣量,提高氫氣與乙炔的摩爾比(簡稱氫炔比,下同)或提高反應器床層的反應溫度進行改善。但過高的氫炔比和反應溫度又會促進副反應的發生[4],從而使乙烯增量減少,降低催化劑的選擇性。

1.3 碳二加氫反應工藝流程

某石化企業乙烯裝置設有兩臺碳二加氫反應器(R40401A及R40401B),每臺反應器由三臺換熱器和兩個綠油罐組成,換熱器用于進料和流出物的加熱/冷卻。每臺反應器都有三個催化劑床層。需要對催化劑進行再生時就由運行的反應器切換到備用反應器。

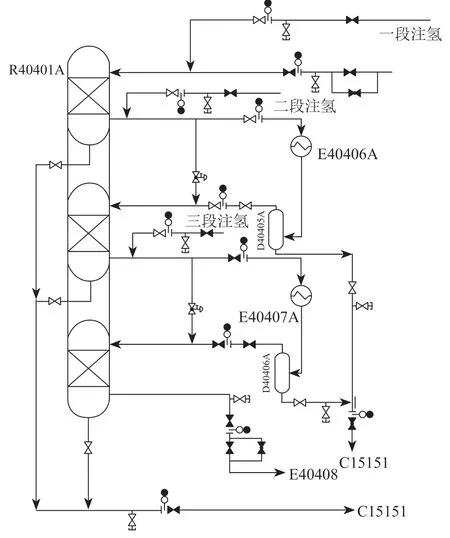

碳二加氫反應系統的具體流程如圖1 所示。脫乙烷塔(C40401)的塔頂碳二流出物作為碳二加氫反應器的進料先進入乙炔轉化器進料/流出物換熱器(E-40404A/B),和反應器流出物換熱而提高溫度后在反應器加熱器(E-40405A/B)中用低壓蒸汽進一步加熱。被加熱后的碳二物料和適量的氫氣混合后進入反應器的第一段床層,流出物和第二股氫氣混合后在1#乙炔轉化器中間冷卻器(E-40406A/B)中冷卻以吸收反應熱,隨后進入1#乙炔轉化器段間綠油罐(D-40405AN/BN)脫除綠油,綠油需進行定期排放,從罐底返回急冷油塔(C15151)。綠油罐罐頂物流隨后進入第二段床層,與一段反應后剩余的乙炔反應。第二段床層流出物和第三股氫氣混合后在2#乙炔轉化器中間冷卻器(E-40407A/B)中冷卻,隨后進入2#乙炔轉化器段間綠油罐(D-40406AN/BN)脫除綠油。罐頂物流隨后進入第三段床層,將剩余的少量乙炔進行加氫。在催化劑床層生成的聚合物會隨反應器流出物一同流出。來自第三段床層流出物中的乙炔含量需控制在<2 ppm,隨后在乙炔轉化器后冷器(E-40408)以及乙炔轉化器進料/流出物換熱器(E-40404A/B的管程)中冷卻,并且被送到C2綠油分液罐(D-40402)中最終進入乙烯精餾塔(C40402)。

圖1 乙烯裝置碳二加氫反應流程

2 反應器運行初期運行狀況分析

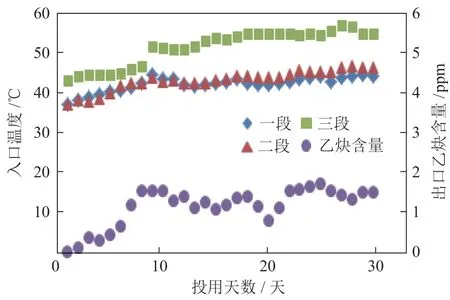

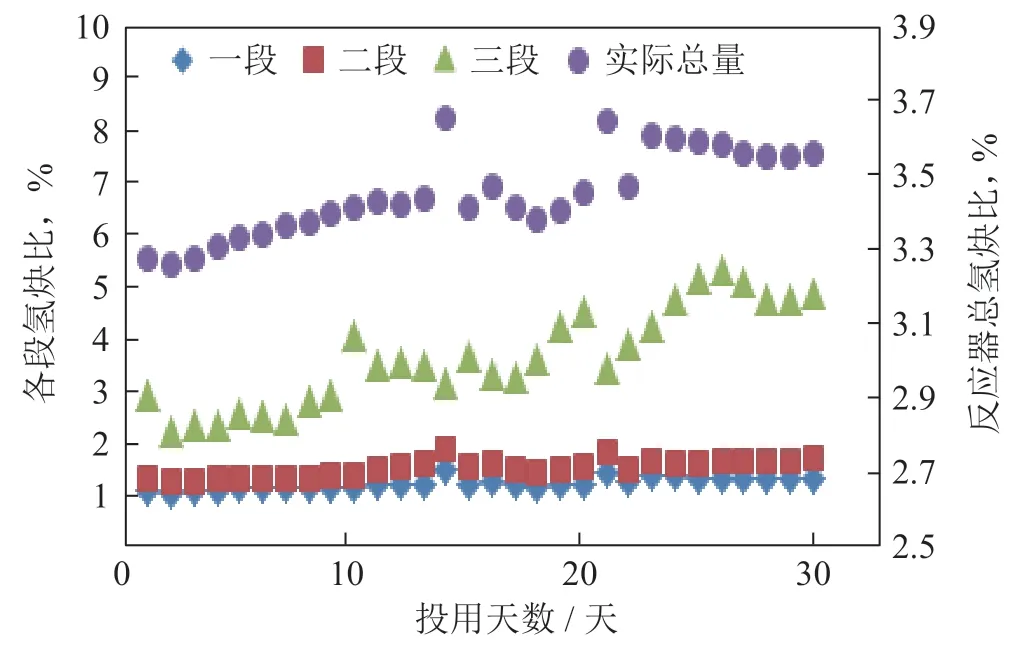

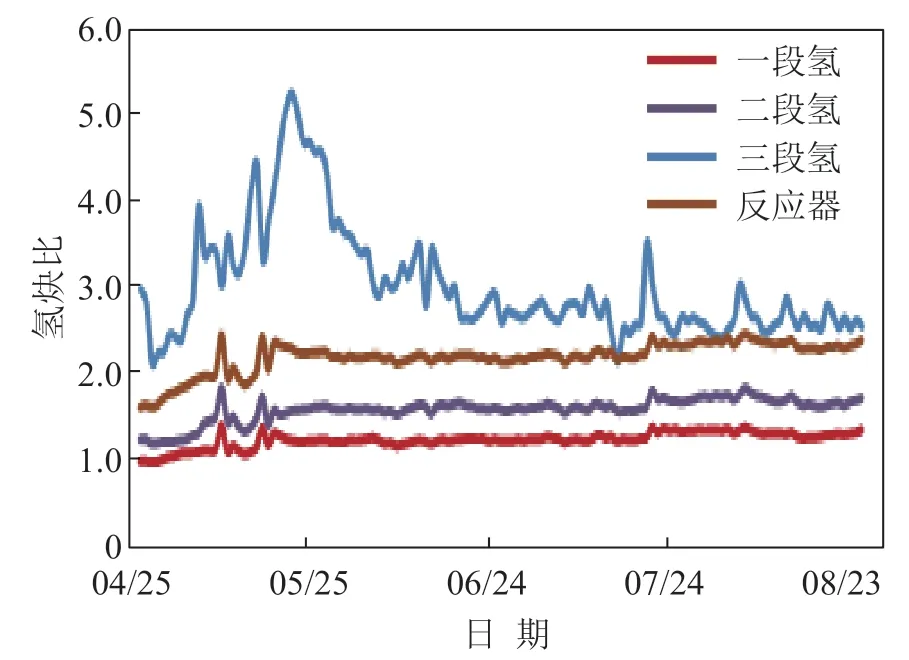

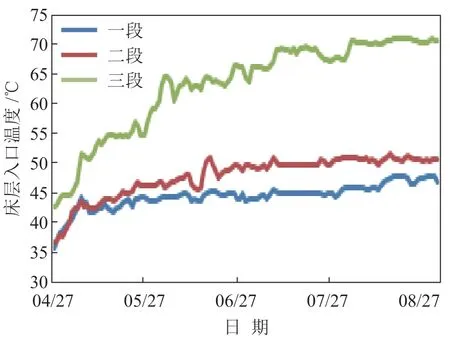

反應器R40401A于2020年4月26日投入使用。催化劑投用初期表現出良好的活性和選擇性,各段床層氫炔比和入口溫度都控制在較低水平。隨著時間增加催化劑活性開始下降,從4 月28 日至5 月28日的30天內反應器出口乙炔含量從投用初期的0 ppm 逐漸上升并多次超過2 ppm 的控制范圍。為保證反應器出口乙炔含量滿足要求,各段床層的氫炔比分別從0.98、1.25、1.87提高到1.23、1.63、1.90,總氫炔比從1.65上漲至2.33,同時各段入口溫度分別從37、38、45 ℃上調至45、48和58 ℃。各段入口溫度與氫炔比明顯上升,如圖2、3所示。選擇性則從71%下降到5月28日最低值5.1%。

圖2 各段入口溫度及三段出口乙炔含量趨勢

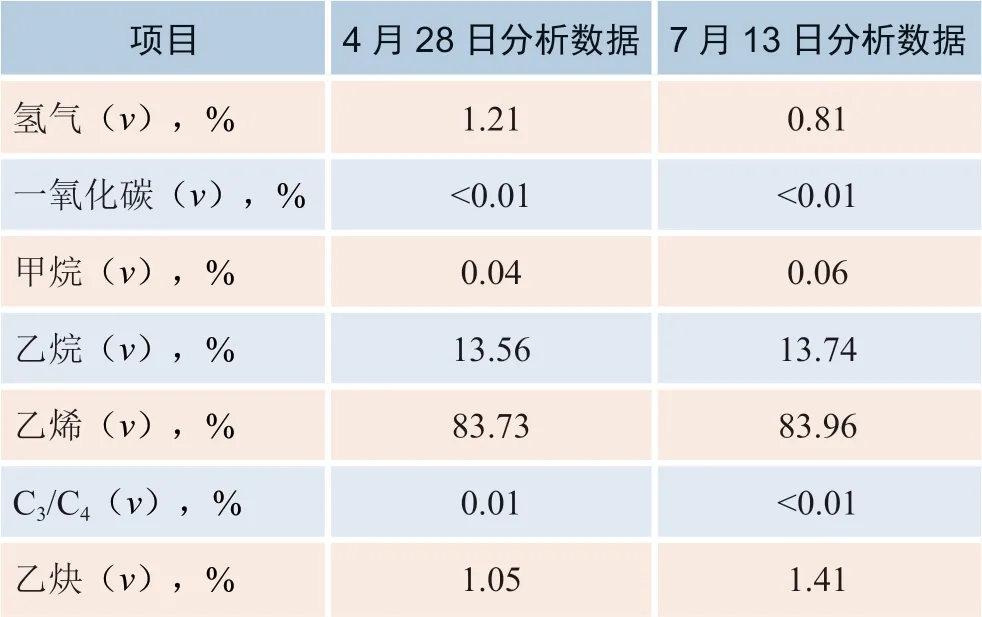

催化劑活性下降后,4 月26 日、7 月13 日對碳二反應器入口物料組成進行取樣分析,將分析結果與催化劑技術協議參數進行對比,如表1 所示。從表1 可以看到,主要物料組成如乙烯、乙烷組分與技術協議接近,容易在床層中結焦的C3/C4組分含量[5]也遠低于技術協議要求。此外,用于加工粗氫的甲烷化反應器在碳二加氫反應器投用后運行狀況維持正常,在8月20日對氫氣的采樣分析中一氧化碳含量的化驗分析結果小于1 ppm,符合工藝控制要求。因此,可將反應器進料及氫氣對催化劑活性造成影響的可能性排除。

圖3 反應器氫炔比變化趨勢

表1 原料性質

對于碳二加氫反應而言,綠油的生產是造成催化劑活性下降的主要原因。綠油作為一種乙炔低聚物由C4~C28組成,前期聚合物主要為1,3-丁二烯容易堵塞催化劑微孔,使催化劑比表面積下降,造成催化劑活性下降[6]。反應溫度越高聚合物分子鏈越長,沉積作用越明顯。有研究發現[7],在催化加氫反應中氫氣分壓小于某一臨界分壓值也會加劇副反應的發生,造成結焦物生成變多進而影響催化劑活性。雖然該結論并不基于特定的碳二加氫反應研究得到,但可參考此方向對反應過程中的氫炔比控制進行研究。

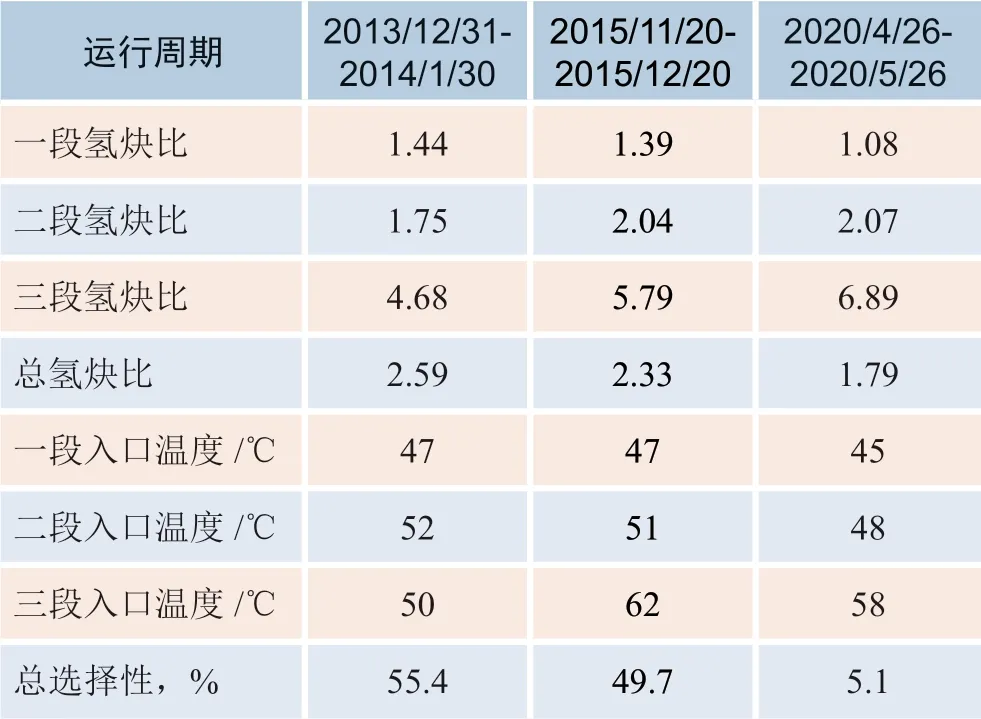

將R40401A 投用后30 天的平均運行數據與同一臺反應器前兩個周期(2013 年12 月31 日及2015年11 月20 日)投用后30 天的平均運行數據進行比較,如表2 所示。從表2 可以看到,三個運行周期的一、二段入口溫度偏差不大,三段偏差較大,但因為三段承擔的反應任務較少,轉化率通常僅控制在10%~15%。且三段為反應器的最后一段床層,從物流走向來看三段催化劑的運行情況對其它床層影響較小,因此三段溫度偏差的影響可暫時忽略。平均氫炔比數據則有明顯的不同。前兩個周期的氫炔比相當,本周期的平均氫炔比偏差分別達到40%和30%,與前兩個周期相比明顯偏低,且偏差主要集中在一段,其它各段則相近或略高。

表2 不同運行周期操作參數對比

相應的,前兩個周期在投用30天后的選擇性仍然維持在較高水平,分別達到55.4%和49.7%。而本周期在投用30 天后選擇性已降低至5.1%。同時對比另一臺反應器R40401B在2019年3月28日投用后的運行數據,投用后30天內一、二、三段氫炔比分別為1.09、1.25、3.79,總氫炔比為1.69,相比本周期氫炔比控制更低,R40401B 臺在投用30 天后,選擇性降為–10.06%。因此可進行假設:因為反應器投用初期氫炔比控制低于合理的范圍導致催化劑性能出現快速下降。

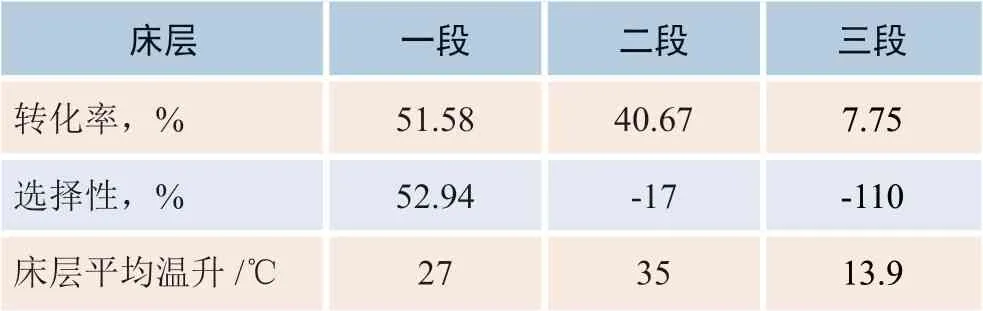

為了進一步驗證上述假設,將R40401A反應器投用30天后各段床層的轉化率和選擇性指標統計如表3所示。

表3 各段床層乙炔轉化率及選擇性

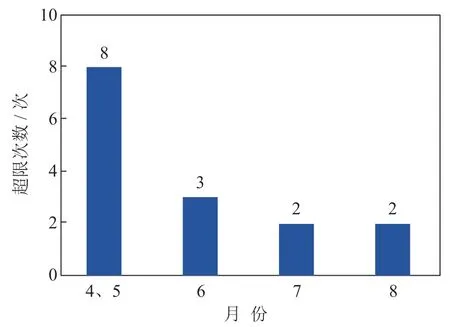

通過表3 可以看到,反應器投用一個月后一段床層仍然可以滿足工藝要求,乙炔轉化率控制在51.58%,選擇性維持在50%以上,說明一段性能未明顯下降。二段乙炔轉化率為40.67%,較一段減少近10%的乙炔轉化量,但平均溫升在投用30天后已達到35 ℃,比一段溫升還要高8 ℃,可見大量的副反應在二段發生。從選擇性指標也可以發現,二段的選擇性已經降低至–17%,說明乙烯在該段出現損失。三段氫炔比在投用30天后提高至6.89,但出口炔烴含量仍無法控制在較理想的1 ppm以下且頻繁漏炔,4 月27 日至5 月31 日反應器出口共出現乙炔超標8次。同時三段承擔的乙炔轉化率僅為7.75%,對應的床層平均溫升僅13.9 ℃,也說明三段床層的加氫反應不足,無法起到保護床層的作用,乙烯損失也較嚴重,選擇性下降為–110%。

綜合以上分析,由于反應器投用初期一段氫炔比控制低于合理范圍,在逐漸提高反應溫度的過程中一段生成大量綠油沒有及時排放帶入二、三段床層使這兩段催化劑加快失活。為了維持二、三段床層的乙炔轉化率,保證出口乙炔合格,只能不斷提高氫炔比和入口溫度,氫炔比和入口溫度升高后又促進了綠油的生成,最終導致催化劑活性在短時間內下降,選擇性變差。參考前兩個周期的氫炔比指標,反應器投用初期較合理的氫炔比控制范圍應為:一段1.4~1.45,二段1.7~2.0,總氫炔比2.35~2.6,三段則根據實際情況進行調整。

3 優化調整措施

以上分析可知,造成反應器投用后活性下降的原因主要有初期氫炔比控制過低,生成綠油未及時排放及二、三段催化劑狀態變差等原因。其中,在催化劑表面已形成附著的綠油難以通過操作控制手段清除[8],只能在反應器運行周期結束后進行再生處理。因此,目前對反應器優化調整的主要目標是從日常管理和操作控制方面制定措施,扼制催化劑性能繼續下降的趨勢,并逐漸恢復催化劑的部分性能。

3.1 建立催化劑性能監控工具

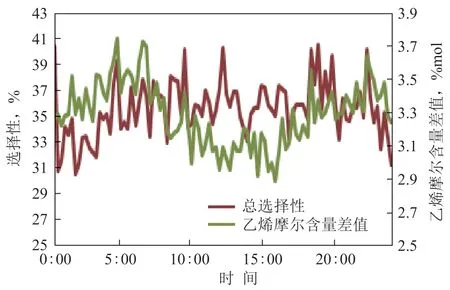

首先需解決催化劑性能監控問題。催化劑的性能指標無法直接通過DCS儀表或者在線分析指示數據獲得,需要經過復雜的數據收集和換算。此前,內操和管理人員將反應器出、入口物料在線分析數據中乙烯摩爾分數簡單相減來計算乙烯增量,利用差值大小來判斷選擇性高低。但通過這種方法得到的結果往往與催化劑實際狀況存在偏差甚至截然相反。圖4是2020年6月26日0:00至23:59這段時間內,在對反應器進行操作優化調整的過程中,通過換算后得到的實際選擇性變化趨勢與乙烯摩爾分數差值的對比。可見,當催化劑的選擇性通過調整呈不斷上升趨勢時乙烯差值曲線卻在下降,兩種判斷方式得出相反結論。由此可見,根據兩種方法做出的判斷存在很大偏差。

圖4 總選擇性與乙烯摩爾含量差值趨勢對比

為了解決這個問題,借助于某石化公司IP21數據庫系統,將反應器的流量、溫度、在線分析等數據全部整理到可獲取IP21 數據的Excel 表格中,并對反應器出入口及各段床層出口的在線分析數據進行歸一化處理,確保各組分的摩爾分數相加總和為100%;然后利用各段床層出口的數據,換算出各段入口碳二物料中各組分的摩爾流量及摩爾分數,以保證數據單位統一;最后根據公式,計算出各段床層催化劑及整個反應器的轉化率及選擇性指標。

數據表使用Excel 這一通用工具進行搭建。可通過公司數據庫系統提供的歷史數據查詢及自定義讀取差值、平均值或最大、最小值的功能,還能對2009年乙烯裝置開車后碳二加氫反應器所有運行數據進行歸納,大大方便了管理人員進行研究和操作指導。

3.2 優化綠油排放方案

定期排放綠油是減緩反應器活性下降速率的重要措施。此前采用的排放方案是在一、二、三段床層底部以及綠油罐進行定期排放,排放頻率為每周一次。但由于反應器投用初期綠油生產量大,且隨著催化劑的活性下降產生量還將逐漸增多[9]。因此,維持原有的排放點和排放頻率已無法滿足催化劑優化運行要求。

通過現場實地觀察,反應器段間綠油罐D40406A及D40407A出口管線存有一段明顯的袋形,袋形處管線爬坡高度超過兩米,現場打開袋形處的倒淋后排出大量綠油。在此前的排放方案中并沒有安排該處的定期排放,這些綠油長期積累并伴隨氣相物料進入下一段床層,從而影響催化劑活性。2020年5月20日開始增加了兩個綠油罐出口管線袋形處的排放。同時將綠油排放頻率從每周一次提高至每周三次,并通過《碳二加氫反應器性能監控及分析表》監控催化劑狀況,根據選擇性數據調整排放頻率,必要時安排每兩天或每天排放綠油。綠油排放方案優化后催化劑活性下降速度趨緩。

3.3 優化各段床層轉化率分配

參考催化劑廠家的技術說明,一、二、三段床層的轉化率宜分別分配為50%、40%和10%。但各段床層催化劑受綠油影響程度不同,性能衰減速度也不一致。一段床層催化劑狀態較好,活性和選擇性較高;二、三段催化劑性能已明顯降低。特別是二段,為了控制40%的乙炔轉化率,氫炔比和反應溫度被不斷提高。高氫炔比和反應溫度的提高又加快了催化劑失活速率,形成惡性循環。

從2020 年5 月30 日開始嘗試對二、三段床層轉化率進行重新分配。逐漸降低二段氫炔比,將二段轉化率由40%調整為35%,使二段出口的乙炔含量由0.16 mol%逐漸升高至0.19 mol%以上。調整后發現,三段床層在未提高氫炔比和入口溫度的條件下出口乙炔含量在短暫上升后又恢復到調整前水平,說明三段活性上升。推測可能是反應器投用后三段入口炔烴含量一直較低,催化劑活性中心與乙炔分子的數量沒有達到最佳的匹配狀態,特別是當三段床層受綠油影響活性中心對乙炔分子的選擇性減弱,使更多的乙烯和一氧化碳分子被活性中心吸附并發生副反應。因此在適當提高了三段床層的入口乙炔含量后催化劑的性能反而得到了一定的提高[10]。

后續操作控制中要求崗位人員將二段床層的轉化率保持在35%~37%,并維持二段出口乙炔在0.19 mol%以上。通過調整三段反應溫度使出口乙炔滿足控制要求。調整后一、二段氫炔比沒有繼續上升,三段則因為活性升高反而可逐漸降低氫炔比,不僅提高了反應器整體選擇性,而且讓三段重新恢復保護層作用,調整后反應器出口漏炔次數也明顯減少。

3.4 優化操作調整步驟

乙烯裝置裂解單元在進行投退爐、改換料及調整裂解深度等操作時,會使碳二加氫反應器進料流量和入口乙炔含量發生波動。為保證反應器出口不漏炔,內操往往大幅提高各段氫炔比及床層入口溫度。反應器在調整后已偏離正常的運行狀態,選擇性明顯降低。雖然已要求內操在工況穩定后第一時間將氫炔比和入口溫度調整回原來水平,但實際執行中仍存在兩個問題:一是反應器調整周期通常需1~2天,經常調整操作還沒完全結束進料工況又發生新的變化,調整又得重新開始;二是每個班組的內操對于調整方法都有自己的一套思路,交接班后操作步驟無法得到延續,調整周期也因此被拉長。

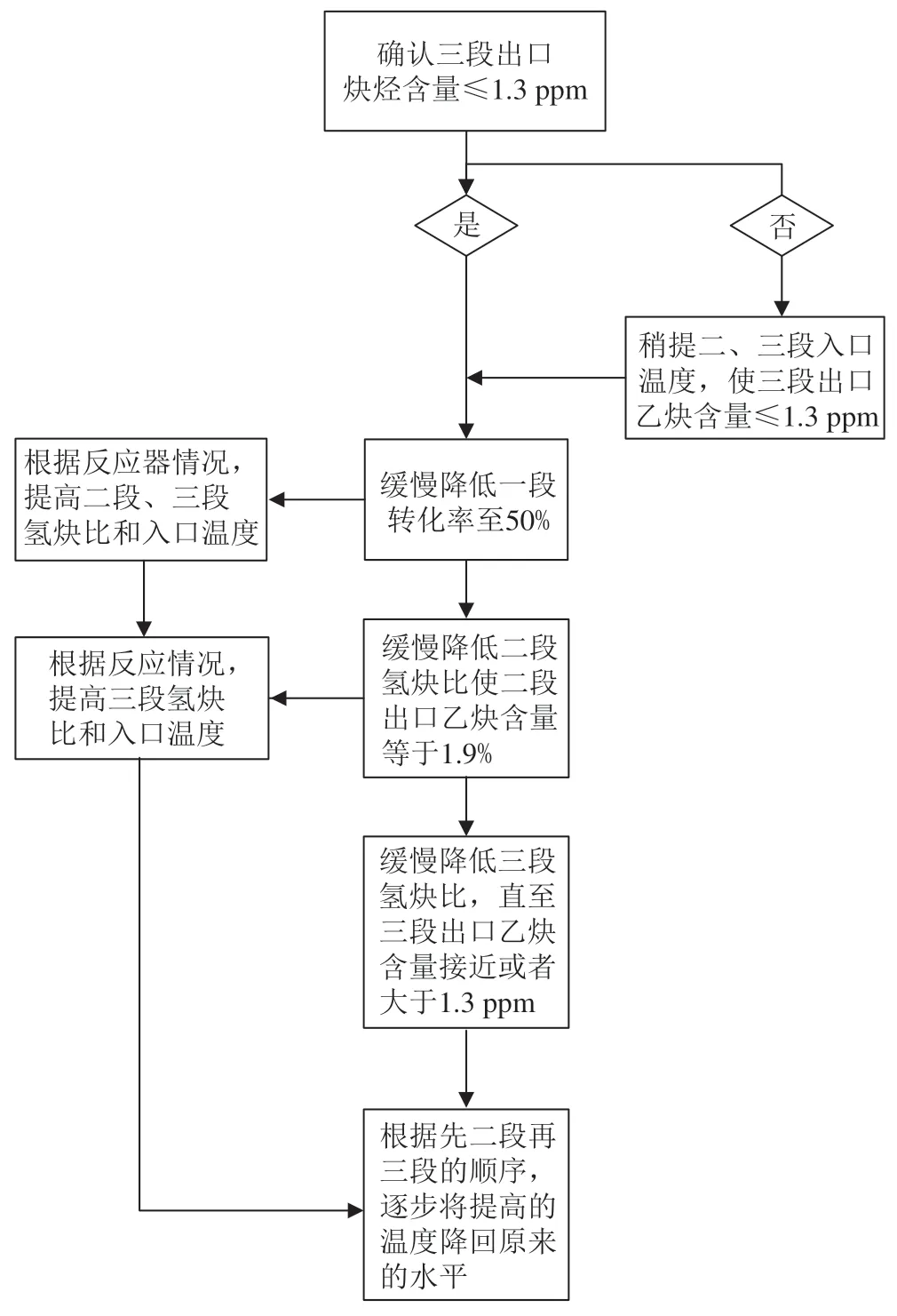

為了解決以上兩個問題,經反復操作實踐,總結出一套較為高效的優化調整步驟,并分發到每個班組由內操貫徹執行,優化調整的流程如圖5所示。

圖5 反應器優化調整流程

在統一調整思路并固化操作步驟后,一、二、三段床層的轉化率得到合理分配,反應器能在較短時間內恢復到工況變化前的狀態,每次優化調整的周期也縮短至≤1天。

4 優化效果

4.1 催化劑性能提升效果

從5 月底開始各項優化措施陸續在烯烴團隊推行,催化劑運行狀況也逐步得到提升。

各段氫炔比在優化后維持穩定,上升速率趨緩,如圖6 所示。由于各段轉化率重新分配,三段氫炔比大幅降低,反應器總氫炔比也保持在2.3 左右,說明催化劑活性下降的趨勢得到扼制且在逐步改善。

圖6 氫炔比趨勢

催化劑活性改善,使反應器出口出現漏炔的現象明顯減少。從該企業操作平穩率監控系統上統計得到,6、7、8月出口乙炔超限(≥2 ppm)次數分別下降至3、2和2次,操作平穩性得到顯著提升,如圖7所示。

圖7 反應器出口乙炔含量超限數量統計

優化調整后的三個月里,一段、二段床層入口溫度控制分別只提高了2.1和3.5 ℃,三段被主動提高至70 ℃以配合床層轉化率的分配優化,至8月份溫度已趨于穩定未繼續增加,如圖8 所示。目前三個床層的入口溫度上升趨勢均在合理范圍。

圖8 各段床層入口溫度趨勢

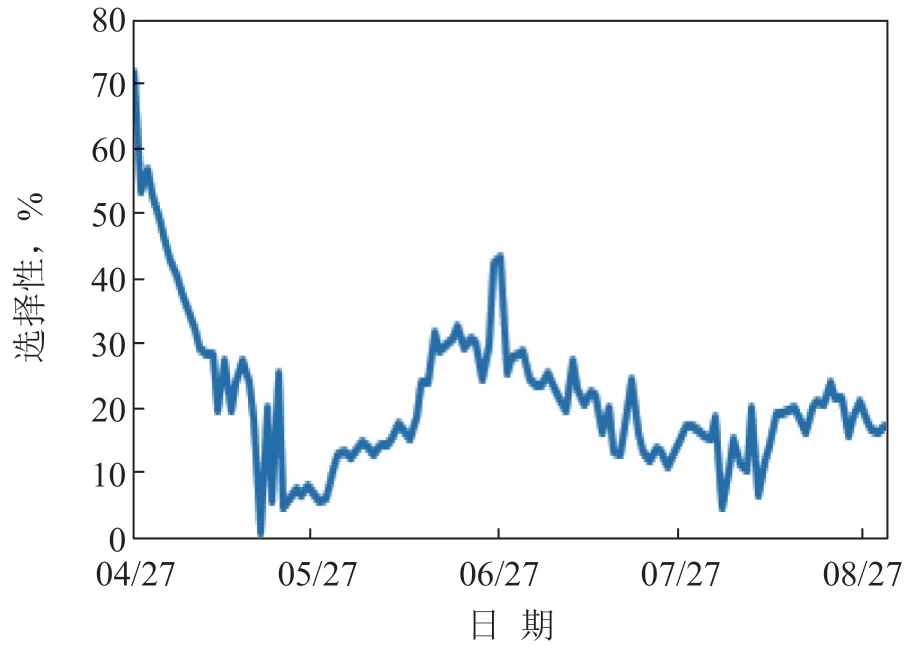

由圖9 可以看到,催化劑選擇性在5 月底下降至5.1%。經優化選擇性得到逐漸提升,6月27日達到最高值43.54%。隨后運行中雖然由于前系統裂解氣壓縮機K20201 運行狀況不穩定、進料工況波動等因素的影響選擇性有所下降,但得益于內操及時、高效的操作調整,催化劑都能在短時間內恢復至較為合理的狀態。截至8月31日催化劑選擇性穩定維持在21%左右。

圖9 反應器總選擇性趨勢

4.2 優化經濟性計算

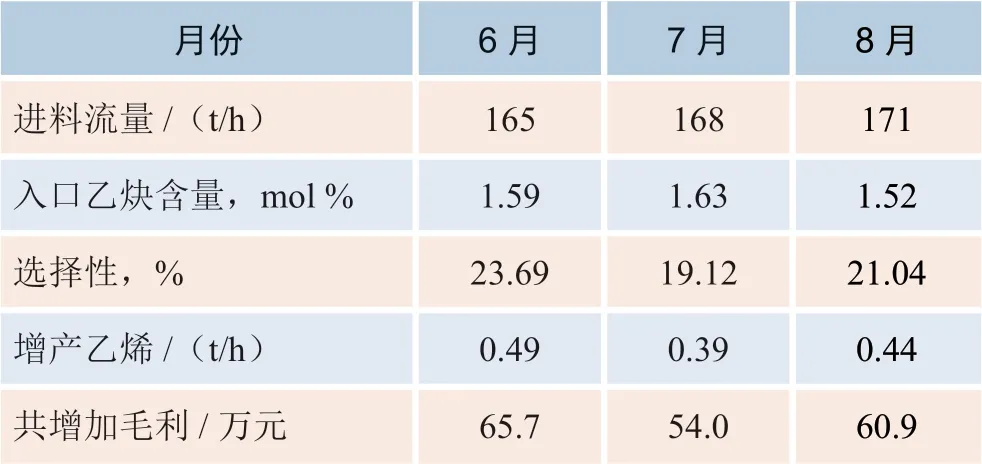

碳二加氫反應器催化劑選擇性在2020年5月底下降至5.1%,優化后6、7、8月的平均選擇性分別提升至23.69%、19.12%和21.04%。這三個月的反應器平均進料流量、進料中乙炔摩爾含量及乙烯增量如表4 所示。根據計算,優化后三個月共增加毛利180.6萬元。

表4 6—8 月反應器平均運行數據

5 結論

通過對碳二加氫反應器投用初期運行狀況的分析,以及在催化劑性能優化調整過程中的實踐總結,可以得到以下結論:

(1)碳二加氫催化劑投用后應控制合理的氫炔比,過低會導致綠油大量生成,加速催化劑活性下降。投用初期合理的氫炔比控制范圍為:一段1.4~1.45,二段1.8~2.0,總氫炔比2.35~2.6,三段則根據實際情況進行調整。

(2)通過建立反應器性能監控及分析工具、優化綠油排放方案、各段床層轉化率分配以及調整操作步驟的方法,能有效扼制催化劑活性的下降趨勢,逐步提升催化劑性能。

(3)優化后三個月共增加毛利180.6 萬元,每月平均增加毛利60.2萬元。增加了企業經濟效益。