全常壓罐區VOCs 尾氣治理存在的問題及優化措施

楊永虎,董改利,曹云飛,任崇新,張磊

(中國石油獨山子石化分公司,新疆獨山子 833699)

某石化企業儲運聯合車間常全壓裝置位于化工新區裝置東南角,東臨預留化工罐區、西鄰煉油中間罐區,南北在廠3 路與廠5 路之間,主要負責化工新區各裝置原料和產品的存儲及輸轉。各常壓儲罐大小呼吸排放的VOCs 惡臭尾氣包括有機烴、H2S、硫醚、硫醇等,影響了裝置周邊環境。2014年新建1 套采用“堿液+柴油”吸收除臭系統,將各儲罐揮發的尾氣集中收集后進行除臭,改善了裝置環境[1]。《石油化學工業污染物排放標準》(GB 31571-2015)實施后,為進一步減少罐區VOCs 惡臭氣體排放,新增1 套焚燒設備(CEB-1200),增加了廢氣收集設施,把收集的廢氣通過離心風機加壓后由管道輸送至新增廢氣焚燒設備進行焚燒處理。同時對常壓罐區11座儲罐的罐體外壁粉刷防曬漆,將儲罐的呼吸閥、阻火器、緊急泄壓人孔進行了成套更換,達到了環保指標的排放要求,且現場安全運行無異味。但在實際運行中焚燒爐不穩定、燃料氣及資源浪費大,不滿足公司“節能減排、降本增效”的總體要求。

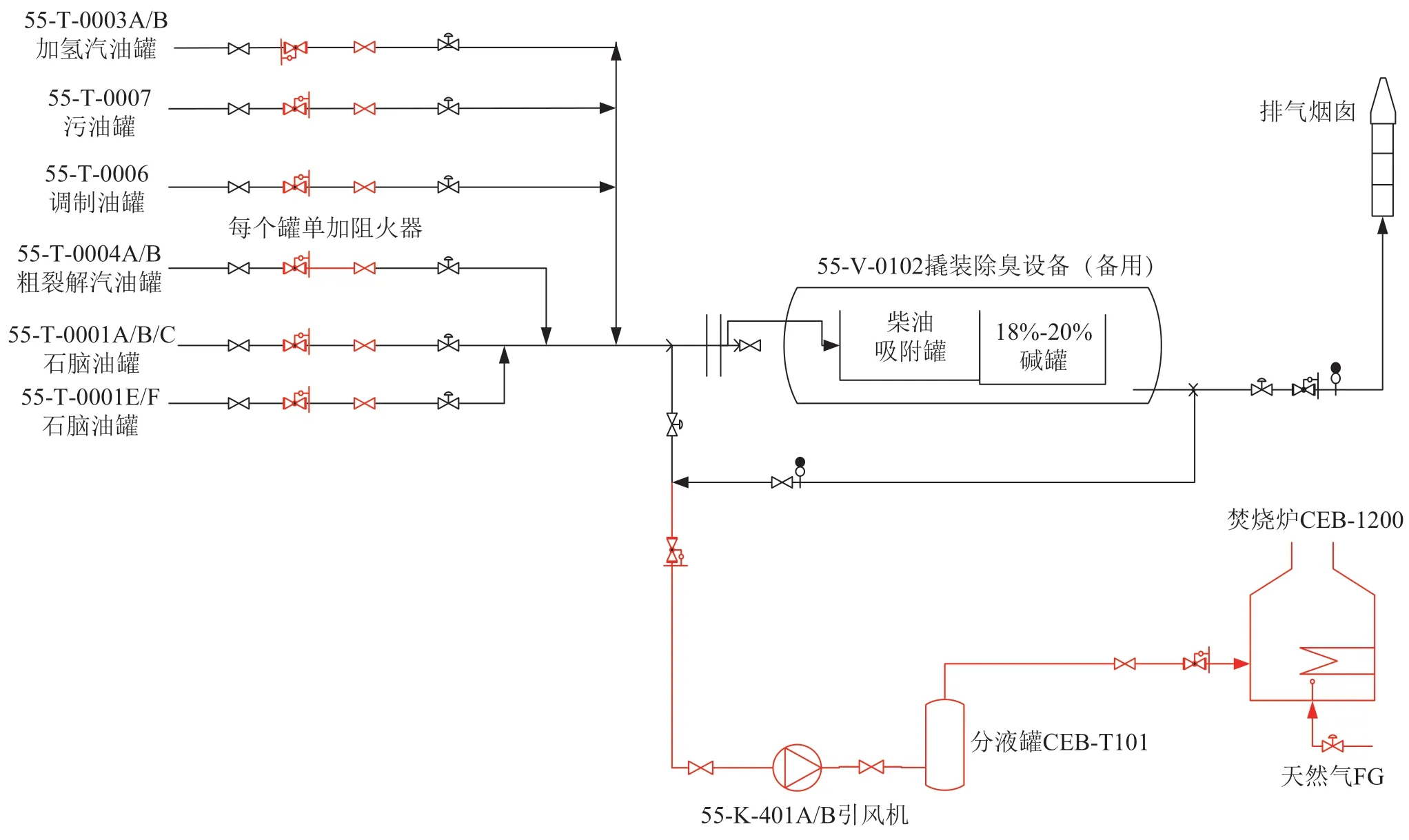

1 焚燒設備治理項目簡介及流程

儲運聯合車間常全壓裝置11臺常壓儲罐頂部的氣相通過在呼吸閥下部增加三通將尾氣抽出,引至風機55-K-401增壓,并經新增分液罐CEB-T-101排液后送往新增焚燒設備CEB-1200 處理。常壓儲罐排放的VOCs 尾氣在預混室內混合并通過噴射器進入新增焚燒設備,依據尾氣的熱值配比適量的助燃氣體(由變頻風機提供100%的燃燒空氣)在焚燒設備中燃燒。尾氣進CEB-1200是讓VOCs尾氣湍流后充分混合。廢氣和空氣形成的混合物再經內部分散器送至頂部的燃燒器(該燃燒器采用鐵鉻合金材質的纖維編制構成,此結構使用Bekaert專利燃燒器技術,可形成數百萬個曲折路徑供氣體通過),使尾氣和空氣混合完全后進行燃燒,保持燃燒溫度在1 100~1 200 ℃,此混合過程是CEB-1200處理尾氣的關鍵環節,示意流程見圖1,要求引風機和CEB-1200 根據儲罐的壓力間歇運行。1號工業水廢氣線的手閥保持全開,尾氣量通過風機入口調節閥自動調節,CEB-1200自動運行,常壓罐區引風機55-K-401 的入口閥門根據儲罐的運行壓力維持開度在8%~25%,為避免回流引起風機出口溫度高,風機出口的回流閥門保持關閉,同時在風機的出口設值高壓聯鎖停機邏輯,異常情況下對風機進行保護。此運行工況設置引風機的出口壓力為12~25 kPa,運行比較穩定。CEB-1200 聯鎖時,需要常全壓裝置內操崗位人員迅速將風機的回流閥門開至80%開度以上,避免風機喘振,外操崗位人員到現場將風機停機;CEB-1200 啟動正常后,外操崗位人員重新啟動風機,在1 號工業水把VOCs 尾氣閥門打開向CEB-1200 引尾氣后,內操崗位人員需將回流調節閥門的開度關至0%,并由現場人員確認風機無喘振現象,且常壓儲罐的壓力保持平穩或穩定下降趨勢。風機或者常壓儲罐壓力出現異常時,崗位人員需及時匯報值班領導和裝置專業技術人員,控制儲罐的壓力≤0.8 kPa,常壓罐區各儲罐的VOCs尾氣引至CEB-1200 進行1 175 ℃的高溫焚燒,以達到VOCs尾氣總排口中的非甲烷總烴含量≤120 mg/m3、裝置周邊網格化監測非甲烷總烴含量≤4 mg/m3的指標要求,確保現場VOCs監控和異味管控同時達標[2]。

圖1 全常壓罐區尾氣收集、焚燒流程

2 焚燒爐運行存在原理及問題

2.1 運行原理

CEB-1200以天然氣、廢氣為原料,在設定溫度內將廢氣在燃燒器(具有Bekaert專利技術的Bekinit燃燒編制絲網構成)進行明火燃燒以達到環保排放要求。CEB-1200爐膛直徑1.37 m,高度8.5 m,直筒狀開口,設備上方連接有6.7 m 的延長煙囪。燃燒過程中燃燒空氣100%由變頻風機輸送。來自常壓罐區罐頂的廢氣在預混室內混合后通過廢氣噴射器進入CEB。如需要可提供助燃氣體進入燃燒系統,讓廢氣湍流進行充分混合。廢氣和空氣的混合物通過分散器傳輸至頂部燃燒器。CEB-1200 點火執行自動程序控制,啟動程序后依次自動啟動風機進行60 s吹掃、天然氣點火裝置點火、達到設定溫度后主天然氣供應點爐,自動引入廢氣燃燒,CEB-1200開始正常燃燒工作,進入自動調節運行程序。

2.2 運行問題

CEB-1200 焚燒裝置是根據廢氣壓力及溫度來判斷燃燒工況是否正常,但在廢氣組分發生變化,壓力沒有變化或稍有變化時,系統不能辨別組分變化,會出現燃燒溫度突升或驟降,當PLC調節滯后或調節幅度過大會時會造成CEB爐高溫或低溫聯鎖跳停。另外,CEB-1200表面分布網長期工作在高溫環境下出現局部損壞會造成“回火”,致使燃燒頭爆燃燒毀,需要定期進行更換。

根據CEB-1200 運行情況統計:2018年總計停爐56 次,其中因風機、引燃點火、熱偶、等故障問題停爐21 次,因廢氣組份波動、煙道溫度高聯鎖、阻火器壓差高等原因造成停爐或無法啟動35次;2019年總計停爐及冒黑煙30次,其中4次為正常檢修,聯鎖停爐23次,冒黑煙3次。CEB-1200在運行過程中無法連續穩定運行,嚴重影響了現場異味管控。

2.3 廢氣處理成本

常壓罐區11 臺儲罐(總容積132 000 m3),廢氣經收集后,由風機增壓后送至CEB-1200 焚燒處理。其中CEB-1200按照年運行8 000 h計算年運行成本約163.28 萬元,見表1;11 臺儲罐排放等廢氣根據廢氣排放量、廢氣中可燃烴濃度、廢氣排放時間等計算,每年廢氣焚燒損失烴類約1 139.4噸,廢氣中約50%為碳五及以上組份,約569.7 噸可作為石腦油回收利用,其余569.7 噸可作為燃料氣回收使用。現有常壓罐區廢氣CEB-1200 處理系統運行資源浪費大,不滿足公司節能減排、降本增效總體要求。

表1 CEB-1200 焚燒設備運行成本

(1)廢氣排放量[3]:風機55-K-401最大風量為2 520 m3/h。其中,儲罐小呼吸量按照儲罐平均液位50%,罐內氣體2小時溫升20 ℃計算,小呼吸量不大于2 332 m3/h;大呼吸按照間歇收付油進行計算不大于380 m3/h,收付料狀態見表2。

表2 常壓罐區儲罐收付料狀態

(2)廢氣濃度:參照儲罐在受到熱輻射上升時段和低峰時段對應風機55-K-401B出口的廢氣樣品分析數據,以及風機入口在線氧分析儀數值取0.6%(v/v),利用反減法計算得出可燃烴濃度最大為14.59%(v/v),最小為6.15%(v/v)。

(3)廢氣排放時間:為了平衡CEB-1200 和儲罐之間的穩定運行,儲罐大、小呼吸作用衰減后將CEB-1200入口閥門關閉。通過對CEB-1200投用后的廢氣組成變化進行綜合分析:夏季5月1日~10月15日共170天,每日高濃度廢氣時段為8:00~17:00,約9 h;低濃度廢氣時段為17:00~20:30 和次日6:30~8:00共約5 h,其余時段為無廢氣時段,期間尾氣濃度按最高值的50%估算,夏季每日高濃度運行時間9+5/2=11.5 h,夏季工況廢氣烴濃度按12%計算。冬季10月15日~次年4月30日共195天,每日高濃度廢氣時段為10:00~16:00約6 h;低濃度廢氣時段為16:00~20:00 和次日8:00~10:00 共6 h,濃度按最高值50%計算,其余時段為無廢氣時段,折合每日高濃度運行時間6+6/2=9小時,冬季工況廢氣烴濃度按10%計算。

由于常壓罐區風機無流量計,廢氣風機最大能力為2 520m3/h,夏季風機負荷比在30%~60%之間(取恒定45%核算),則風機輸出量保守在1 134 m3/h;冬季風機負荷在10%~30%之間(取恒定20%核算),則風機輸出量保守在504 m3/h,廢氣組成按C5計算,分子量72,密度為72/22.4=3.214 kg/m3。

綜上,CEB-1200 夏季焚燒的物料量為12%×1 134×72/22.4×11.5×170=855.1噸,冬季焚燒的物料量為10%×504×72/22.4×9×195=284.3噸,全年廢氣焚燒時損失的烴類物料為855.1+284.3=1 139.4噸。

3 優化改進方案

3.1 優化方案的確定

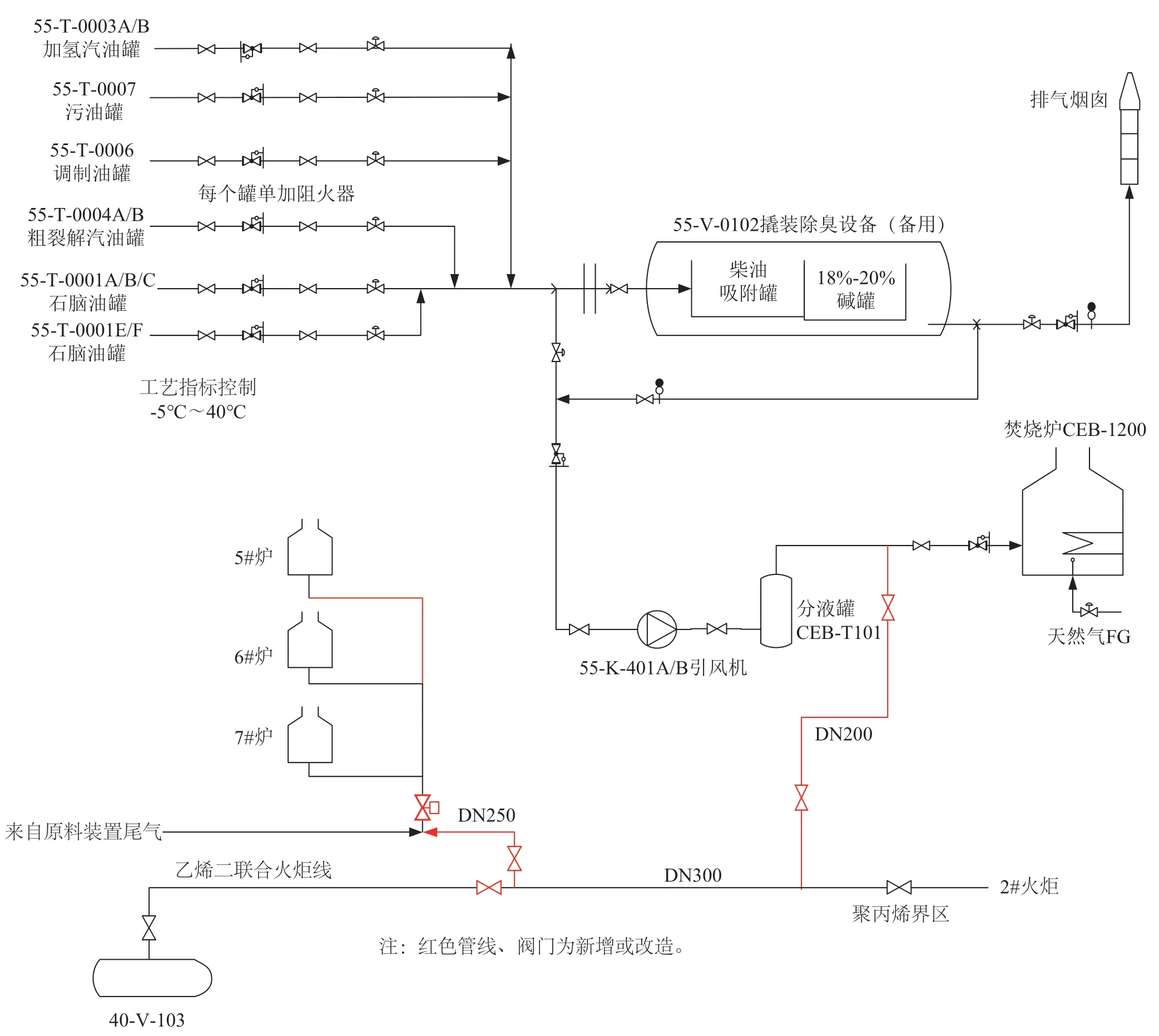

本著宜收皆收、降本增效的原則,經現場勘查和統籌考慮,乙烯廠將常壓罐區VOCs 尾氣計劃引至乙烯二聯合車間裂解爐進行處理,并先后聯系兩家設計單位核實廢氣進裂解爐處理方案的可行性。根據兩家單位的評估意見,結合乙烯二聯合車間6#/7#裂解爐加工原料裝置VOCs尾氣的經驗,認為常壓罐區尾氣進6#、7#爐燃燒方案可行,但存在以下事項可進一步優化。改造后流程見圖2。

圖2 常壓罐區VOCs尾氣治理優化改造流程

(1)裂解爐NOx容易超標。應對措施:利用底部燃燒器的蒸汽噴槍可以有效降低NOx生產量,需增加蒸汽耗量。

(2)廢氣中C4、C5組份含量高,熱值高,影響裂解爐熱場分布。應對措施:通過改造,利用常全壓裝置乙烯冷凍機脫除常壓罐區廢氣中的重組分,降低對裂解爐的影響。

(3)廢氣加工量大,乙烯二聯合車間6#、7#裂解爐無法全部加工。應對措施:一是根據6#、7#裂解爐加工廢氣實際情況,增加5#裂解爐加工廢氣的工藝流程,后期如加工量仍不足,可再增加裂解爐。二是常壓裝置CEB-1200作為備用,在廢氣量較高、裂解爐無法全部加工的工況下,利用CEB-1200平衡部分廢氣,以確保常全壓裝置現場異味受控。

乙烯廠最終確定常壓罐區VOCs 尾氣送乙烯聯合車間的管道走向,乙烯二聯合車間裂解爐接收常壓罐區尾氣的方案和工藝流程設置。對常壓罐區廢氣治理方案改進如下:將常壓罐區廢氣自分液罐CEB-T101出口三通引出,沿地面布管線至乙烯廠1#火炬南側管廊上,并借用乙烯二聯合到2#火炬的排放線、原料裝置VOCs 尾氣至6#/7#裂解爐的尾氣線,將常壓罐區與原料裝置尾氣合并送至6#/7#裂解爐處理,增加5#裂解爐處理尾氣等流程,增加尾氣處理量,實現5#/6#/7#裂解爐二臺運行一臺備用,CEB-1200焚燒設備停爐應急備用。

3.2 優化方案的控制要求

為保證儲運聯合車間常壓罐區尾氣送乙烯二聯合車間裂解爐進行處理項目順利投用,乙烯廠組織相關單位進行討論,編制了尾氣投用裂解爐方案,以確保尾氣投用過程中裂解爐平穩運行和煙氣中NOx排放指標受控。應急處理和注意事項:

(1)該廢氣線的投用,以乙烯二聯合裂解爐平穩運行及氮氧化物指標合格為調整原則。常全壓裝置風機入口調節閥及分液罐入口調節閥的操作應緩慢,嚴禁速開速關。

(2)儲運聯合車間罐區尾氣并入6#、7#裂解爐期間,如果6#、7#爐NOx≥90 mg/m3時,儲運聯合車間立即停止并入常壓罐區VOCs 尾氣,乙烯二聯合車間進行調整觀察;待6#、7#爐NOx≤90 mg/m3后,儲運聯合車間繼續并入常壓罐區VOCs 尾氣。如果6#、7#爐NOx≥95 mg/m3時,乙烯二聯合車間投用6#、7#爐霧化蒸汽,確保煙氣中氮氧化物排放指標合格。

(3)該投用過程中常全壓裝置保持CEB-1200正常運行,如乙烯二聯合車間裂解爐引入廢氣的過程中出現波動,根據調度指令及時切出廢氣,將廢氣并入CEB-1200處理。

(4)如果投用期間6#或7#裂解爐出現聯鎖停車時乙烯二聯合車間及時匯報調度,通知儲運聯合車間停止并入VOCs尾氣,裂解爐聯鎖停車乙烯二聯合車間按照裂解爐緊急停車處理進行應急操作。

3.3 優化方案的投用

在改造方案投用前編制了項目投用方案,方案審批,要求儲運聯合車間與乙烯二聯合車間確認新增尾氣處理管線已經吹掃、氣密及置換合格,管線具備投用條件;相關工藝流程設置正確、隔離盲板加裝完成;相關工藝控制參數在要求指標范圍內;應急控制措施已準備就緒。

4月13日13:20分,儲運聯合常壓罐區VOCs至6#、7#爐管線投用,投用后現場檢查正常。18:00由于常壓罐區儲罐壓力低,儲運聯合車間停風機,罐區尾氣停止送裂解爐。常壓罐區尾氣送乙烯二聯合車間優化措施按照白天投用、夜間停用運行,期間CEB-1200維持天然氣運行,乙烯聯合車間裂解爐處理常壓罐區尾氣連續穩定運行三天后停用CEB-1200。

4 運行效果評價

4.1 裂解爐運行效果

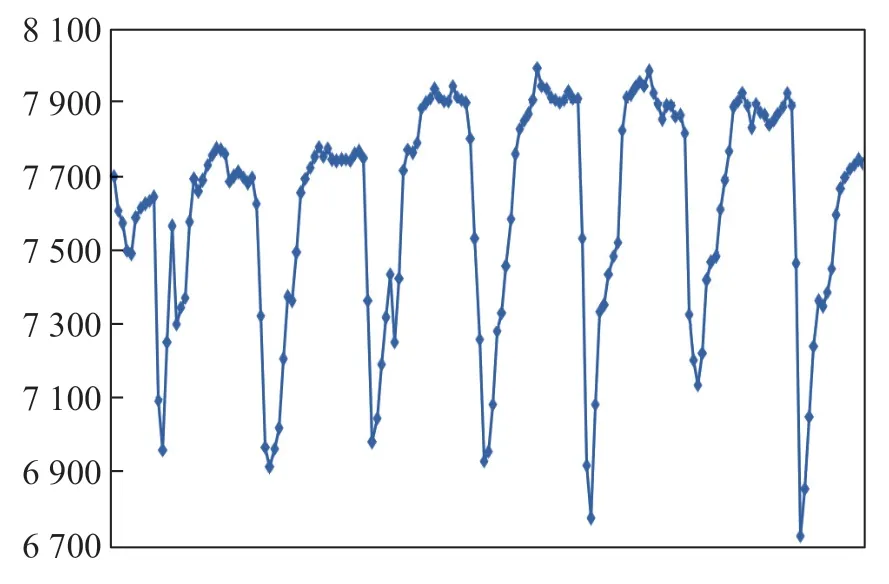

常壓罐區VOCs 尾氣進入乙烯二聯合車間6#、7#裂解爐后,尾氣燃燒提供了一部分熱量。對比4月20日—4月26日6#、7#裂解爐燃料氣消耗總量見圖3,在裂解爐相同負荷下,尾氣并入后裂解爐燃料氣平均減少約400~500 kg/h。綜合考慮常壓罐區VOCs 尾氣揮發量和全年氣溫變化情況,按照每年4—10 月共7 個月作為夏季工況進行測算,每年11月—次年3 月共5 個月作為冬季工況并按照以上測算數據50%估算,全年總計可節省燃料氣約1 687.3噸,節省裂解爐運行成本約310.46萬元。

圖3 6#、7#裂解爐燃料氣消耗量變化情況

4.2 存在問題及處理措施

根據6#、7#裂解爐處理常壓罐區VOCs尾氣的實際運行情況,存在以下問題需要重點關注和預防:

(1)6#、7#裂解爐爐膛內直觀火焰效果變差,火焰發飄,見圖4。表現為爐膛內明火加劇,火焰亂竄,舔舐爐管及爐墻。主要原因是原料裝置罐區VOCs量較小約500 Nm3/h,常壓罐區VOCs尾氣并入后尾氣量增大、壓力低,導致燃燒效果較之前差。

圖4 常壓罐區尾氣進入7#裂解爐前后爐膛內火焰情況對比

(2)在常壓罐區VOCs 尾氣并入時,因尾氣燃燒產生一定的熱量,裂解爐需要減少燃料氣補入量進行調整;在常壓罐區VOCs 尾氣切出時,因尾氣撤出熱量損失,需要裂解爐及時補入天然氣。在并入和切出時均會影響裂解爐爐管出口COT溫度波動幅度約10~20 ℃;若在VOCs投用時并入較快,會造成裂解爐無氧燃燒,同時造成氮氧化物波動。

(3)對6#、7#裂解爐爐管及爐墻進行測溫,常壓罐區VOCs 尾氣投用前裂解爐南北兩側爐管及爐墻溫度偏差約10 ℃;投用后南北兩側爐管及爐墻溫度偏差約15~20 ℃,爐膛內熱場分布偏差略有增加。

(4)通過熱成像對裂解爐膛熱負荷分布進行檢測,發現在常壓罐區VOCs 尾氣投用后爐膛熱負荷分布較投用前有一定偏差,需要現場調整各燃燒器的燃料氣量進行平衡熱分布。

綜上,常壓罐區VOCs 尾氣并入6#、7#裂解爐,爐膛火焰燃燒情況差,火焰舔舐爐管及爐墻等問題在長期的運行過程中可能會對爐管及爐墻使用 壽命產生影響。針對VOCs 燃燒對爐管及爐墻的影響,在裝置日常運行過程中需運行監控,發現問題及時匯報處理,裂解爐檢修時對6#、7#爐爐管及爐墻進行重點檢查。另外,常壓罐區VOCs 尾氣排放是一個間歇排放過程,在尾氣進入和切出裂解爐爐膛的瞬間,對裂解爐COT 溫度和爐膛熱場分布波動較大,需要儲運聯合車間在輸送或中斷尾氣供應時,及時和乙烯二聯合車間進行聯系,崗位內操人員要隨時關注6#、7#裂解爐的COT 溫度和NOx變化,及時調整,防止裂解爐COT溫度劇烈波動,同時調控氧含量,避免氮氧化物在線監測超標。

5 小結

常壓罐區VOCS 尾氣進入乙烯二聯合車間6#、7#裂解爐后,一是6#、7#裂解爐燃燒常壓罐區的尾氣替代裂解爐日常運行消耗的燃料氣,年節省運行成本310.46萬元;二是儲運聯合車間全常壓裝置CEB-1200在尾氣并入裂解爐處理后停止運行,年節省運行成本163.28萬元;合計節省運行成本473.74萬元/年,達到了節能減排、降本增效的目的。另一方面,也避免了CEB-1200 運行過程頻繁故障和聯鎖問題,確保了儲運聯合車間全常壓罐區異味管控達到環境治理要求。