某皮卡前懸架彈簧托盤疲勞分析及優化

王宇航,邱 星,邱祖峰,賈慧芳,梅秋武

某皮卡前懸架彈簧托盤疲勞分析及優化

王宇航,邱 星,邱祖峰,賈慧芳,梅秋武

(江鈴汽車股份有限公司 產品研發總院,江西 南昌 330052)

為解決某皮卡前彈簧減震器總成臺架疲勞試驗中彈簧托盤的開裂失效問題,首先用有限元技術建立彈簧減震器托盤模型,模擬得到彈簧減震器在拉升、壓縮工作過程中托盤應力,然后運用Miner線性累加損傷方法對托盤進行疲勞分析,實現故障再現。通過增大托盤沖壓型面倒圓角,使其通過了臺架試驗及整車道路耐久試驗,表明了此方法的工程有效性。該方法對減震器結構設計具有很好的指導意義。

皮卡前懸架;彈簧托盤開裂;疲勞分析;計算機輔助工程(CAE);減震器結構優化

當前皮卡銷量逐年遞增,因其多功能、越野能力較強、舒適性和操控性較好,商用和家用都很受消費者歡迎。圖1為皮卡雙叉臂前獨立懸架彈簧減震器總成。作為汽車重要組成部件,按照目前汽車行業內普遍應用的V型開發流程,底盤系統需要先經過臺架耐久試驗,再經過整車道路耐久試驗驗證才能最終完成凍結。在各種嚴酷的開發試驗中,其常見的失效模式主要為強度失效和疲勞耐久失效,常表現為減震器漏油、彈簧托盤開裂、異響等。本文主要研究彈簧托盤的疲勞耐久失效及其解決方法。

疲勞分析需要三個輸入條件:幾何體的有限元分析結果、材料的疲勞曲線、載荷譜[1]。減震器彈簧托盤的疲勞分析難點在于獲取準確完整的托盤應力時間歷程,彈簧在壓縮、釋放過程中發生大變形,與托盤的實際接觸面積也是實時改變。這些都需要進行細致的計算機輔助工程(Computer Aided Engineering, CAE)建模論證。針對此問題,本文基于懸架運動規律,基于自由狀態彈簧分別加載到上跳極限、設計狀態、下跳極限三種狀態,截取相應的托盤應力變化過程構建彈簧的整個過程中完整的托盤應力幅變化過程,然后共同用于托盤疲勞分析。

圖1 某皮卡前彈簧減震器總成

1 有限元建模

1.1 建立有限元模型

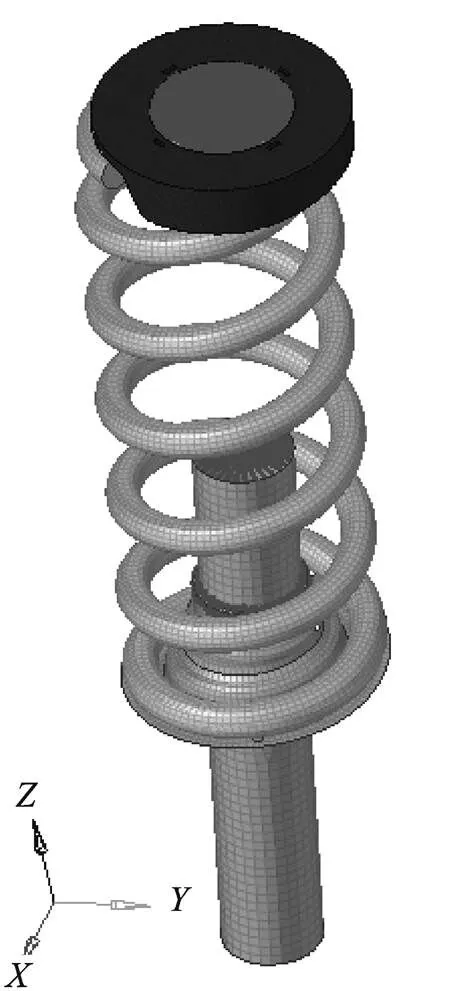

該皮卡前減震器彈簧總成主要由減震器、螺旋彈簧、托盤、上支座、限位塊組成。彈簧托盤支架重量為0.42 kg,支架厚度為3.2 mm,其材料為SAPH440(抗拉強度為440 MPa)。托盤及套筒用單元尺寸約3 mm三角形及四邊形殼混合單元對其進行網格劃分,自由狀態彈簧采用2.5 mm的六面體單元進行網格劃分,同時進行彈簧剛度的對標,從彈簧形狀及彈簧剛度上來提升彈簧與托盤接觸受力的分析精度,彈簧上蓋用四面體單元建模;托盤與套筒用六面體及Dcoup3D模擬焊縫連接,彈簧與托盤通過設置接觸模擬其實際運動關系,減震器套筒兩端用Rigid單元連接用于對整個模型進行全約束;以減震器活塞桿軸線上的點為主點,彈簧上蓋中心的Rigid的單元主點用于加載懸架行程位移,方向沿減震器活塞桿軸線指向托盤。設置ABAQUS載荷步相關參數,注意本分析需要勾選幾何非線性選項。至此建立該皮卡前懸減震器彈簧托盤總成完整有限元模型,如圖2所示。其中單元總數為6 642,節點總數為7 448。

圖2 減震器彈簧托盤有限元模型

1.2 應力分析結果

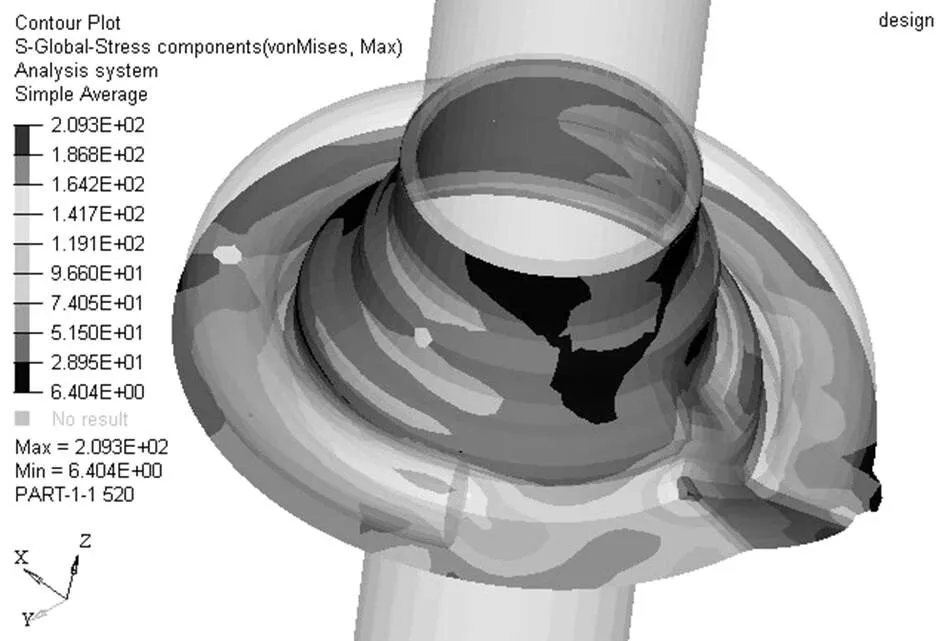

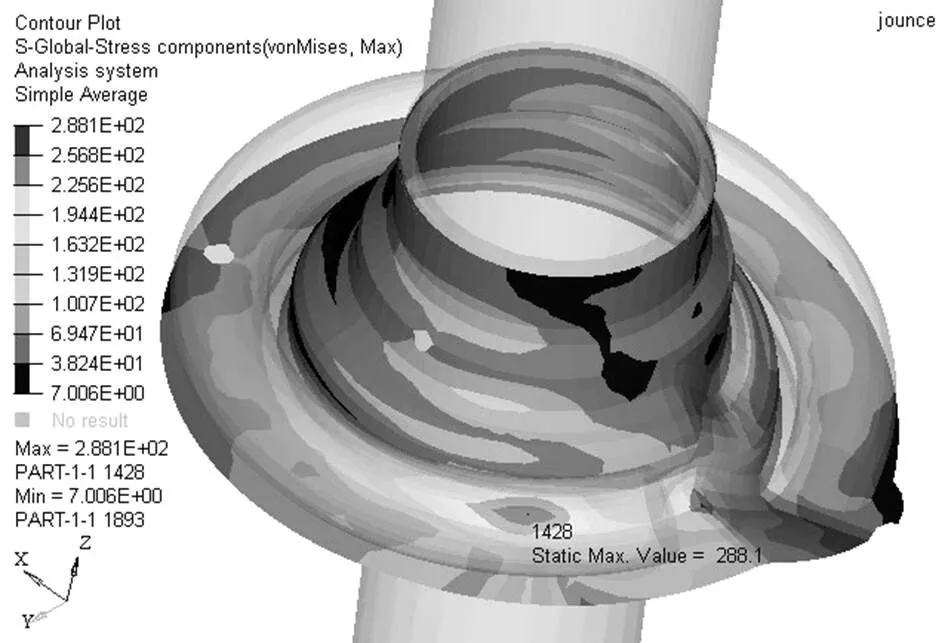

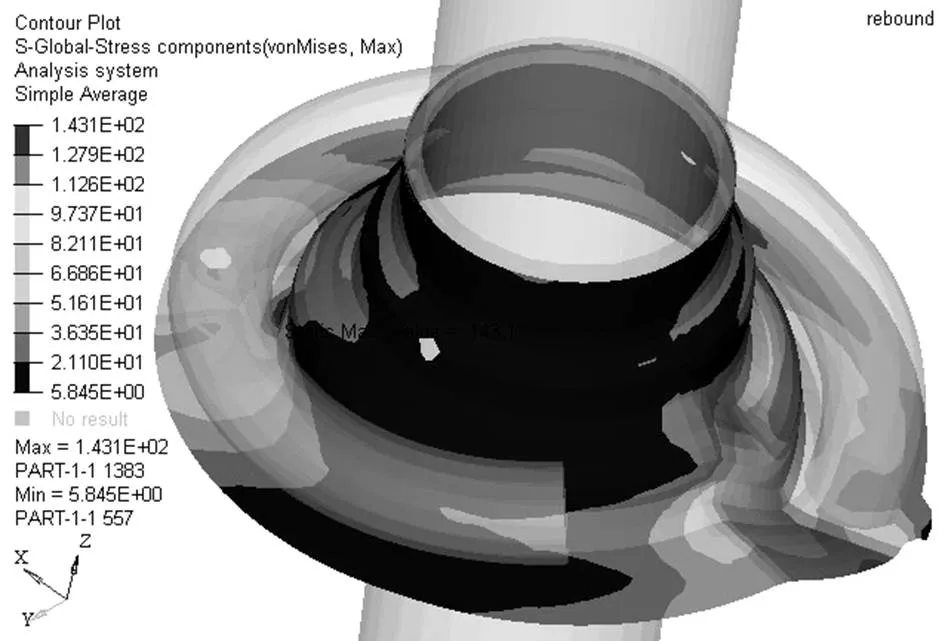

懸掛系統彈簧運動形成一般用三個位置狀態來定義:車輪上跳極限位置jounce狀態、車輪下跳極限位置即rebound狀態、處于上下跳極限中間的由車企自定義的一個載荷狀態即design。在采用ABAQUS求解器進行靜力學分析,計算該減震器彈簧托盤有限元模型在designjounce ebound三個彈簧壓縮狀態之間工作過程下托盤受力情況,輸出對應每個工作區間下的應力信息,如圖3、圖4、圖5所示為三個狀態時刻的托盤應力情況。design狀態托盤最大應力為209.3 MPa;jounce狀態托盤最大應力為288.1 MPa;rebound狀態托盤最大應力為143.1 MPa,三種狀態下最大應力位置都在托盤底部倒圓圓周處。

圖3 彈簧在design壓縮狀態下托盤應力結果

圖4 彈簧在jounce壓縮狀態下托盤應力結果

圖5 彈簧在rebound壓縮狀態下托盤應力結果

2 疲勞壽命分析

2.1 金屬疲勞損傷累積理論

機械零件即使在許用安全系數以內使用也可能會產生開裂、斷裂等失效故障,過往很多研究已經證明這些失效是疲勞損傷的累積造成的。所謂疲勞損傷,是指金屬零部件在循環載荷作用下材料的微觀結構的變化及其形成的裂紋形核和擴展[2]。疲勞損傷累積是由隨機載荷或者循環載荷反復加載下產生的。

材料在恒定載荷循環加載下,每次循環造成損傷=1/,是給定應力水平下材料的疲勞壽命。次循環載荷所產生的損傷為,經推導后變幅載荷下的總損傷值為

(1)

式中,為變幅載荷的應力水平級數;n為第級載荷下的循環次數;N為第級載荷下的疲勞壽命。當損傷累計達臨界損傷值f時,即=f時,將發生疲勞失效[3]。將各個應力幅值下的損傷累加起來就得到零件的總損傷,當總損傷超過臨界損傷時零件發生疲勞失效。這就是Miner線性疲勞累積損傷理論及疲勞失效準則。

2.2 彈簧托盤疲勞壽命分析

使用通過靜力學分析已獲得的designjounce rebound載荷歷程下彈簧托盤的應力幅,結合托盤材料的曲線,通過Miner線性累加損傷法[4],計算出托盤循環使用壽命為303 665次,如圖6所示,不滿足臺架DV試驗循環次數大于次數500 000次的設計要求。

圖6 原故障方案托盤疲勞壽命結果

圖7 實際托盤臺架疲勞試驗

圖8 實際托盤臺架疲勞試驗開裂結果

彈簧減震器托盤臺架疲勞試驗(如圖7所示)中進行到284 342次循環時,托盤出現開裂失效(如圖8所示)。模擬疲勞分析的危險區域及壽命與實際臺架試驗的結果均很接近,說明該疲勞分析模型可以支持相關工程性能評估及改進。

2.3 優化改進

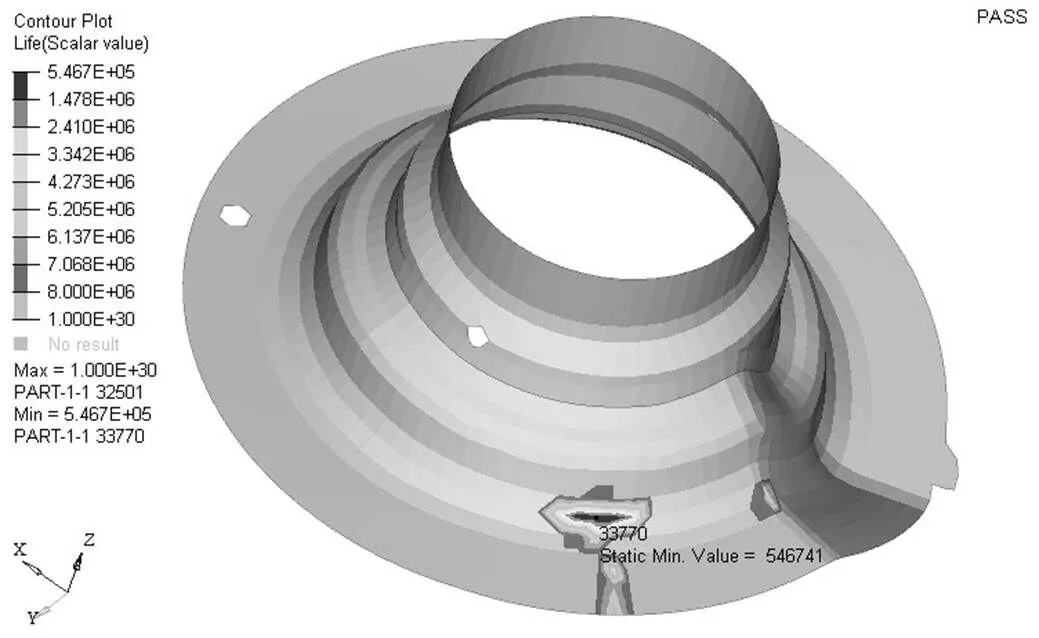

通過分析該新開發托盤失效原因,排除了材料、制造工藝、形狀誤差等因素,通過類比過往近似車型的彈簧托盤結構,發現當前故障托盤底部圓周的沖壓倒角為R3 mm,而過往量產類似車型倒角為R7 mm。結合沖壓工藝考慮,沖壓件的圓角半徑太小,會造成圓角局部減薄超標,容易造成圓角區域開裂[5]。因此本文提出將原方案底部圓周倒角由R3 mm增大到R7 mm的改進方案進行疲勞分析,結果顯示該優化方案循環使用壽命為546 471次,如圖9所示,滿足設計要求。

圖9 優化改進方案托盤疲勞壽命結果

3 試驗驗證

基于理論優化方案制作樣件,按照企業相關試驗標準進行實際效果驗證。試驗結果顯示該優化方案在達到設計要求循環次數時,托盤未出現開裂失效問題,滿足了設計要求,驗證了優化方案的有效性。

4 結論

本文針對某皮卡前懸減震器彈簧托盤臺架疲勞試驗托盤開裂失效問題,建立了彈簧及托盤的有限元模型,巧妙地通過分析得到彈簧在懸架行程上極限、設計載荷、下跳極限整個加載歷程下托盤應力,運用Miner線性累加疲勞損傷法進行疲勞壽命分析,準確進行了故障再現。通過增大托盤底部圓周的倒角,改善了風險區域的應力集中度,使得該托盤順利通過試驗驗證考核。本文為懸架類彈簧托盤減震器提供了一種可行有效的分析方法,同時針對相應故障失效的優化改進方法對類似的工程問題也具有一定的參考指導意義。

[1] 劉真輝.汽車扭轉梁的疲勞分析與結構改進[D].上海:上海交通大學,2016.

[2] 謝鋒.汽車懸架控制臂的有限元分析及疲勞壽命預測[D].廣州:華南理工大學,2016.

[3] 吳和興,劉洲,賴余東.某SUV尾門開關疲勞耐久分析及優化[J].井岡山大學學報(自然科學版),2021,42 (5):85-88.

[4] 朱劍峰,林逸,張濤,等.基于虛擬臺架疲勞分析的副車架結構改進設計[J].汽車工程,2014,36(5):630-634.

[5] 鄧文英.金屬工藝學上冊[M].6版.北京:高等教育出版社,2017.

Fatigue Analysis and Optimization of Spring Tray of a Pickup Front Suspension

WANG Yuhang, QIU Xing, QIU Zufeng, JIA Huifang, MEI Qiuwu

( Product Research and Develepment Institute, Jiangling Motors Company Limited, Nanchang 330052, China )

In order to solve the crack failure of spring tray of front suspension for a pickup in test rig fatigue test, firstly the FE model of damper spring tray was built, the stress history of tray was simulated in spring motion process between jounce and rebound, the fatigue life of tray was analyzed by applying Miner Counting Algorithm for acuminated fatigue analysis,and the failure was accurately reproduced. With the enlargement of tray chamfer, the tray has passed test rig experiment and also full vehicle road durability test, which has shown the engineering practicability of this methodology. This has a good guiding significance to the structure design of shock absorber.

Pickup front suspension; Failure of spring tray; Fatigue analysis; Computer aided engineering(CAE);Shock absorber structure optimization

TH16

A

1671-7988(2022)24-69-04

TH16

A

1671-7988(2022)24-69-04

10.16638/j.cnki.1671-7988.2022.024.012

王宇航(1984—),男,碩士,工程師,研究方向為汽車底盤結構設計及優化,E-mail:ywang7@jmc.com.cn。