基于優化導波成像的航天器復合材料監測方法

陶靜雅 華溪如 劉博 王小衛 孫自強 易果

(上海航天精密機械研究所,上海,201600)

0 引言

復合材料是由兩種或兩種以上異質、異型、異構的材料通過專門成型工藝復合而成的一種高性能新材料,因其具有質輕、高強度、熱穩定性優異、抗疲勞、抗腐蝕等優點逐漸被廣泛應用于航天器中[1,2]。新一代航天器要求結構多次可重復使用,然而復合材料在重復使用過程中,損傷過程往往隱藏在材料的內部不易察覺[3]。為了及時對超出可靠使用范圍的損傷預警和維護,迫切需要對結構狀態進行在線監測[4]。

然而對于可重復使用航天結構,結構健康監測(Structure Health Monitoring, SHM)仍處于初步探索階段[5]。現有的SHM方法中,導波成像方法具有對小損傷敏感、可大面積監測的優勢,且能夠直觀顯示損傷的數目、位置、形狀等信息,近年來引起了廣泛關注[6,7]。在各類成像方法中,延遲累加算法參數需求較少,魯棒性較強,成像精度較高,一些國內外學者已經開始探索將其應用于飛行器結構中[8,9]。然而,由于航天部件中含有大量復雜的結構形式,例如碳纖維加強筋、大開口結構等,這些結構形式對導波傳播的相、群速度均存在較大影響,進而影響導波成像結果的準確性。

為實現對損傷狀態的準確表征,將延遲累加方法應用于可重復使用的航天復雜結構存在兩個問題有待進一步解決:一是損傷能量的準確獲取,二是時延信息的準確獲取。由于導波固有的頻散特性,隨著傳播距離的增加,波包表現為時域寬度不斷增加,相位改變,幅值逐漸降低,使得將不同路徑波包相移疊加得到的損傷能量存在誤差[10]。導波頻散效應的本質是波數隨頻率的非線性變化,對于各向同性結構,可以通過線性化波數曲線的方式抑制頻散效應[11,12]。然而,對于真實復雜航天結構,由于導波在不同區域和方向的相速度存在差異,難以直接通過波數曲線實現對損傷散射波包的頻散效應實現補償。除損傷散射能量誤差外,不同方向導波群速度的差異性也為時延信息的獲取帶來誤差。Ng等學者[13]考慮了碳纖維層合板平板結構不同方向導波群速度的差異性,然而對于含有加強筋、大開孔等結構的復合材料,在導波損傷成像中,還需要進一步考慮結構形式對導波群速度的影響。

針對上述問題,本文提出了一種基于導波相群速度補償的損傷成像方法。首先,針對損傷能量獲取誤差,通過提取損傷散射信號相位伴隨頻率的變化關系,基于插值算法對該非線性變化關系進行補償,以此優化波包的幅值及相位特征。其次,針對導波在復雜的復合材料時延測量誤差大的問題,充分考慮復雜結構特點,將不同區域導波的群速度與各路徑進行了匹配,以此提高時延獲取準確性。最后,為驗證本文所提方法的有效性,針對加筋開口碳纖維航天壁板進行了實驗驗證,成像結果證明了基于相群速度補償的成像方法可明顯提高損傷成像的準確性。

1 航天復雜結構成像問題

在延遲累加方法中,假設結構中的每一點均為潛在損傷散射點,然后將各路徑損傷散射信號按照飛行時間進行時延后疊加,即可表征該點的損傷能量進而成像[14]。因此,損傷散射能量以及飛行時間是影響成像效果的決定性因素。對于復雜的復合材料結構,強各向異性使得各個方向導波傳播的相速度和群速度均不同。導波相速度和群速度可以由公式(1)表示[15]:

其中,cp表示導波相速度,ωc表示中心頻率,kc表示中心頻率下的波數;cg表示導波群速度,L表示傳播距離,t表示波包的傳播時間,即飛行時間。

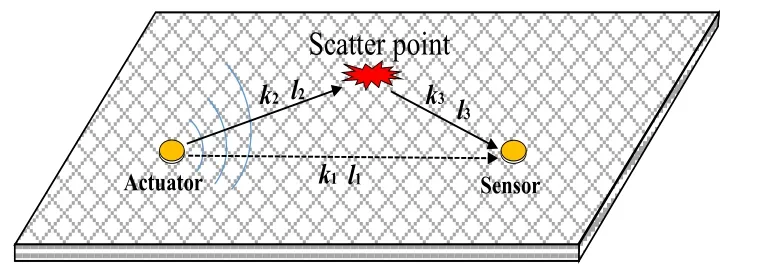

對于損傷散射信號,由于頻散效應使得信號幅值及相位發生改變,從而為損傷散射能量的計算帶來誤差。圖1表示了復合材料結構中的導波傳播過程,對于損傷引發的散射波包,其包含了激勵-散射點方向(波數k2,傳播距離l2)以及散射點-傳感方向(波數k3,傳播距離l3)的導波傳播特性。因此對于復雜復合材料結構,無法基于單一方向的波數曲線對損傷散射信號實現幅值和相位的補償。

圖1 復合材料結構導波傳播過程示意圖Fig. 1 Schematic diagram of guided wave propagation process in composite structure

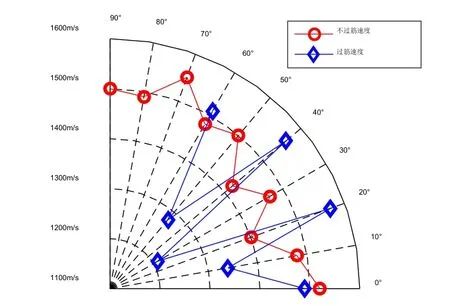

在延遲累加成像算法中,除損傷散射能量外,時延的計算也對成像效果有較大影響。時延即為導波在各路徑的飛行時間,由公式(1)可知,其計算結果取決于導波的群速度。為了探究復雜復合材料結構中不同區域的導波群速度,在含有加強筋的碳纖維壁板上對不同方向導波群速度進行了測量,角度間隔為10°,如圖2所示。

圖2 導波不同方向群速度測量Fig. 2 Group velocity measurement of guided wave in different directions

圖3 不同結構形式導波各方向的群速度Fig. 3 Group velocity of guided waves with different structures in each direction

從圖3可以看出,導波群速度受加強筋的影響較大,且由于不同方向所經過的加強筋長度不同,因此信號在不同方向的群速度差異也很大。

2 損傷成像方法原理

2.1 損傷散射信號的相速度補償

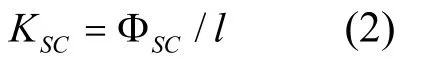

根據波數曲線的定義[10]:

其中,KSC表示損傷散射波包的波數曲線,ΦSC表示損傷散射信號與激勵信號的相位差,l表示傳播距離。將公式(1)代入到公式(2)可以得到

因此,可以將求取損傷散射信號波數曲線KSC轉換為求取損傷散射信號的相頻曲線ΦSC,進而實現對損傷散射信號的非線性相位補償。

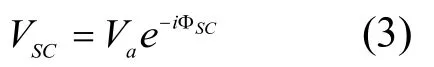

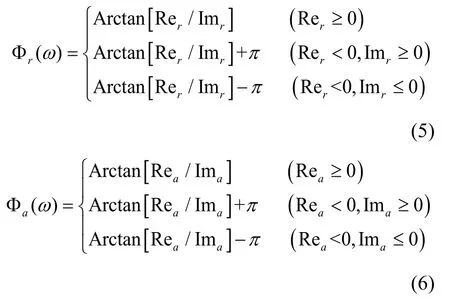

ΦSC可以表示為 其中,Φr表示損傷散射信號的頻域相位譜,Φa表示激勵信號的相位譜。且Φr與Φa可以通過如下相位展開的方式求取

其中,Rer表示損傷散射信號VSC的實部,Imr表示VSC的虛部,Rea表示損傷散射信號VSC的實部,Ima表示VSC的虛部。

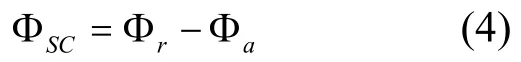

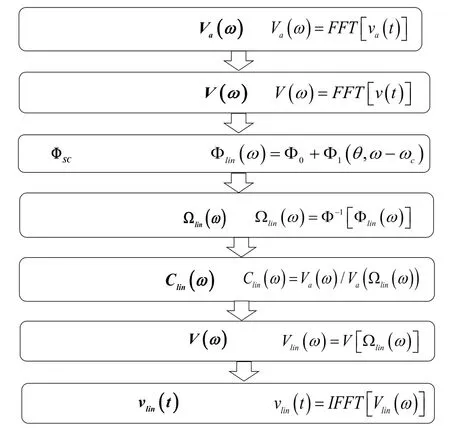

為了得到由損傷所造成的相位隨頻率變化關系ΦSC,首先需要基于矩形窗對監測信號與基準信號的差信號進行波包提取,然后基于快速傅里葉變換進行相位展開,如公式(5)和公式(6)所示。基于公式(4)將相位展開的結果作差,即可得到損傷散射波包的相頻曲線。基于相頻曲線對信號插值處理,可以構建非頻散的導波信號,具體流程如圖4所示。

2.2 不同路徑信號的群速度補償

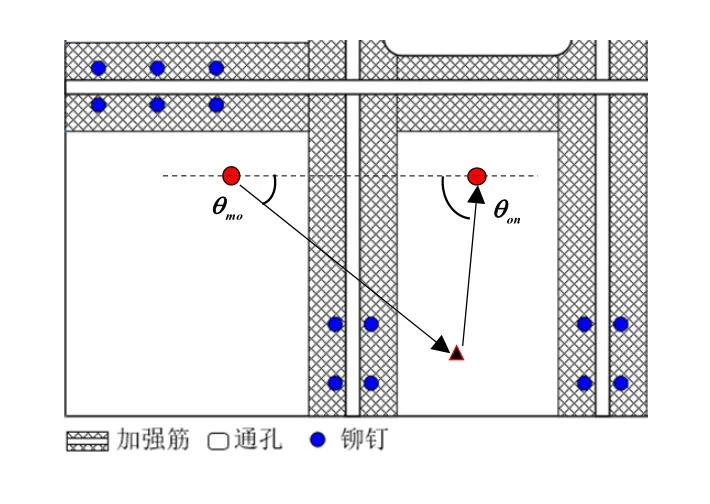

各向同性結構導波傳播速度在不同方向保持不變,然而復合材料的各向異性使得不同路徑導波群速度存在差異,且在復雜結構形式如加強筋、孔、鉚釘等作用進一步加劇了各向異性的程度。因此,需要對復雜復合材料導波群速度的差異性進行優化。成像過程中,為了將導波群速度與其傳播路徑進行匹配,需要對不同方向和區域的群速度進行預測量,進而將導波群速度映射到相應的傳播路徑。具體過程如下:1)分別測量不同結構區域導波的群速度,對于不經過加強筋的情況,在結構中固定激勵傳感器的位置,每隔一定角度布置接收傳感器,得到不同方向的群速度。其余結構區域也類似處理。2)根據成像點所在的位置坐標,判斷其所在結構區域。3)根據結構中任意點與激勵和傳感壓電片之間的坐標相對位置,通過三角函數計算入射和出射路徑的方向,如下圖5中θmo、θon所示然后根據成像點所在位置,判斷其所在區域,并將經過成像點的入射路徑方向的群速度和出射路徑方向的群速度與步驟(1)中的群速度數據進行各向匹配。

圖4 損傷散射波包相速度補償過程示意圖Fig. 4 Schematic diagram of damage scattering wave envelope velocity compensation process

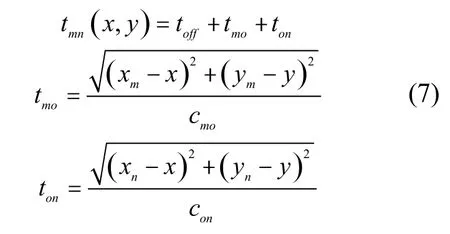

基于上述過程得到各向群速度后,飛行時間tmn的計算過程如下:

其中,m表示激勵傳感器序號,n表示接受傳感器序號,toff對應激勵波包在時域上的位置,tmo為激勵傳感器Pm(xm,ym)--任意點o(x,y)的傳播時間,cmo為該路徑的群速度;ton為任意點o(x,y)--接收傳感器Pn(xn,yn)的傳播時間,con為該路徑的群速度,且cmo≠con。

3 實驗驗證

3.1 實驗設置及參數

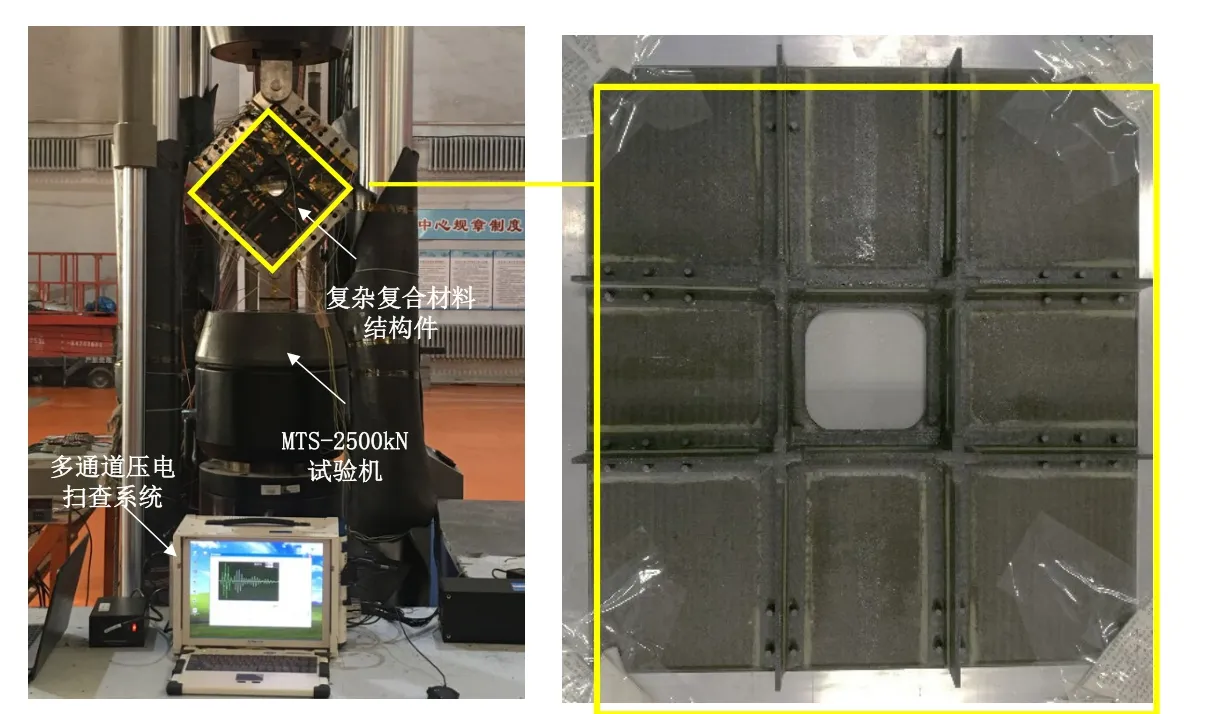

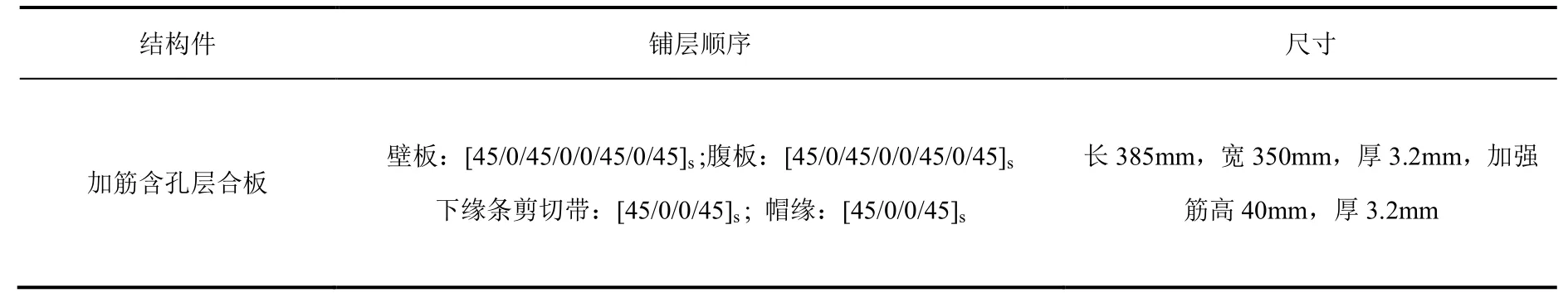

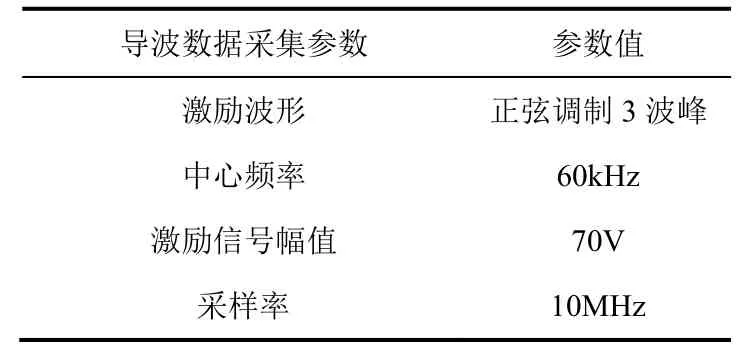

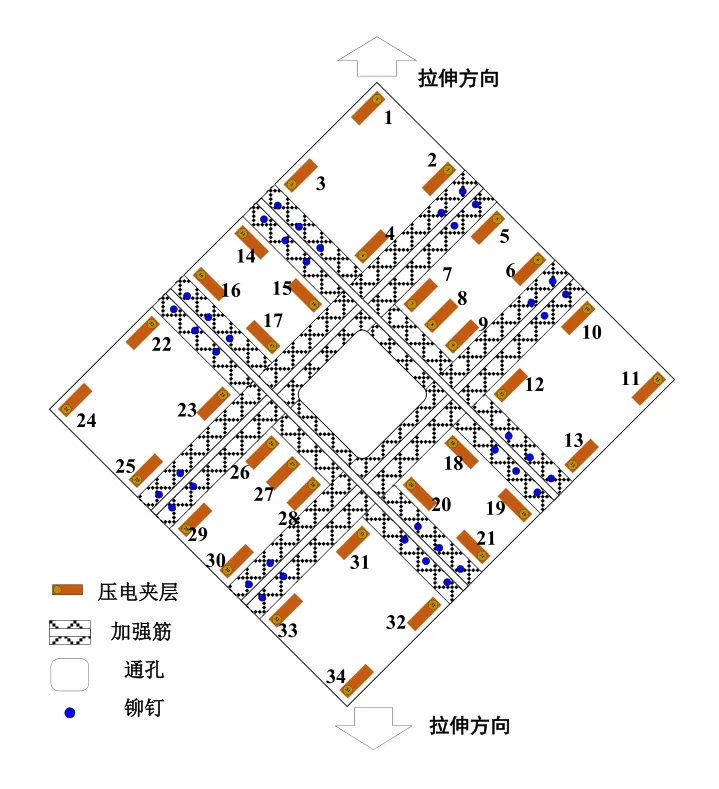

本文成像方法在含有加筋及大開口的碳纖維航天復合材料結構上進行了實驗驗證。圖6所示為實驗裝置及結構示意圖,實驗采用MTS-2500kN高載荷電液伺服疲勞試驗機,以及多通道壓電掃查系統進行數據采集。試驗加載方式為對角準靜態拉伸,以施加剪切載荷。當加載至280kN時結構發生整體斷裂。碳纖維航天壁板的參數如表1所示,數據采集參數如表2所示。

圖5 群速度補償過程示意圖Fig. 5 Schematic diagram of group velocity compensation process

圖6 實驗設置及結構圖Fig. 6 Experimental setup and structure diagram

表1 碳纖維復合材料結構的鋪層與尺寸參數Table 1 Laying and size parameters of carbon fiber Composite Structure

表2 數據采集參數Table 2 Data Acquisition Parameters

3.2 模擬損傷實驗結果

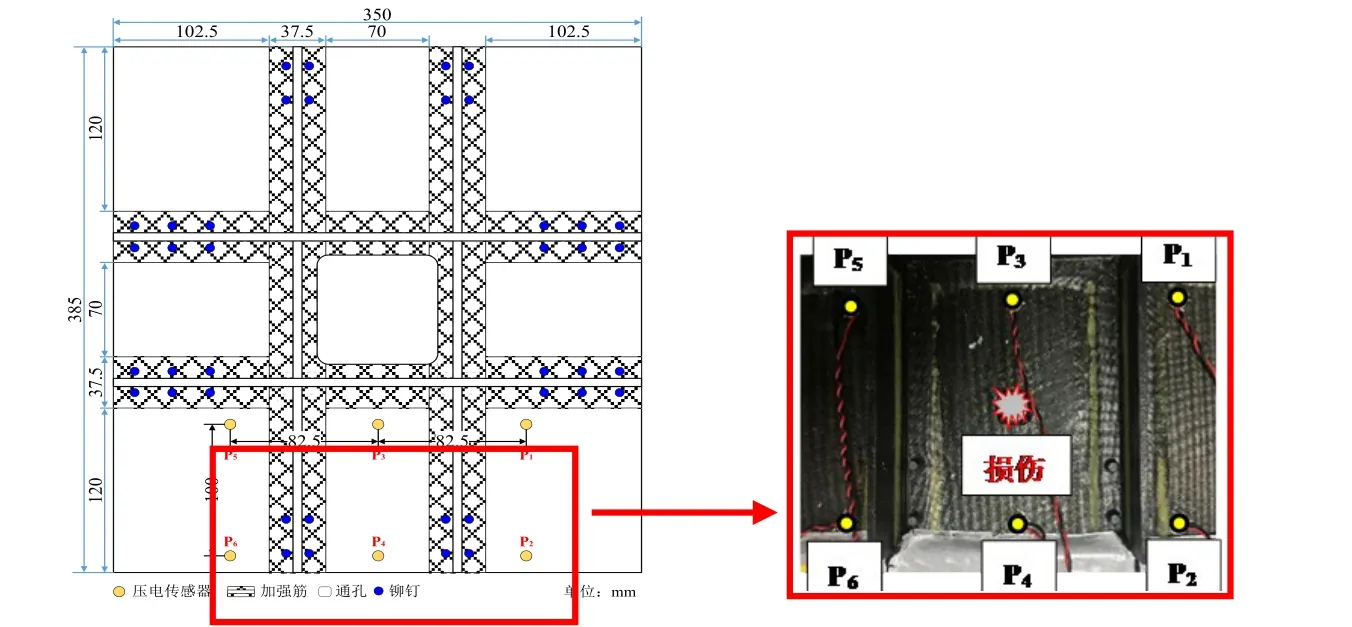

對航天壁板進行剪切破壞之前,首先在過筋區域布置了6個壓電傳感器進行模擬損傷實驗。模擬損傷采用粘貼吸波膠的方式,直徑約為10mm,如圖7所示。

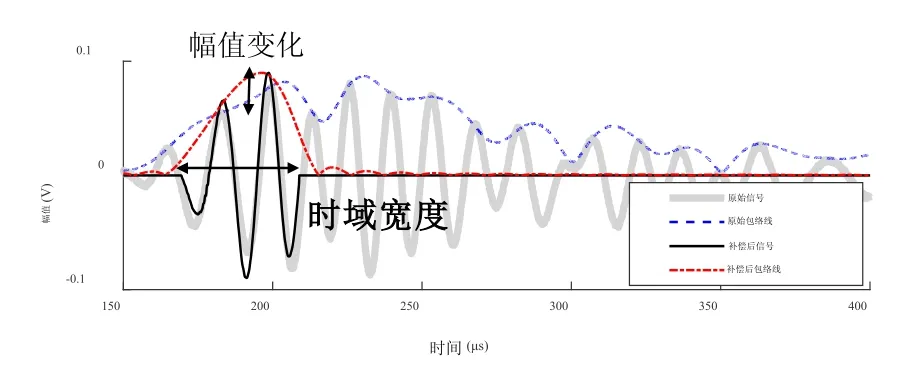

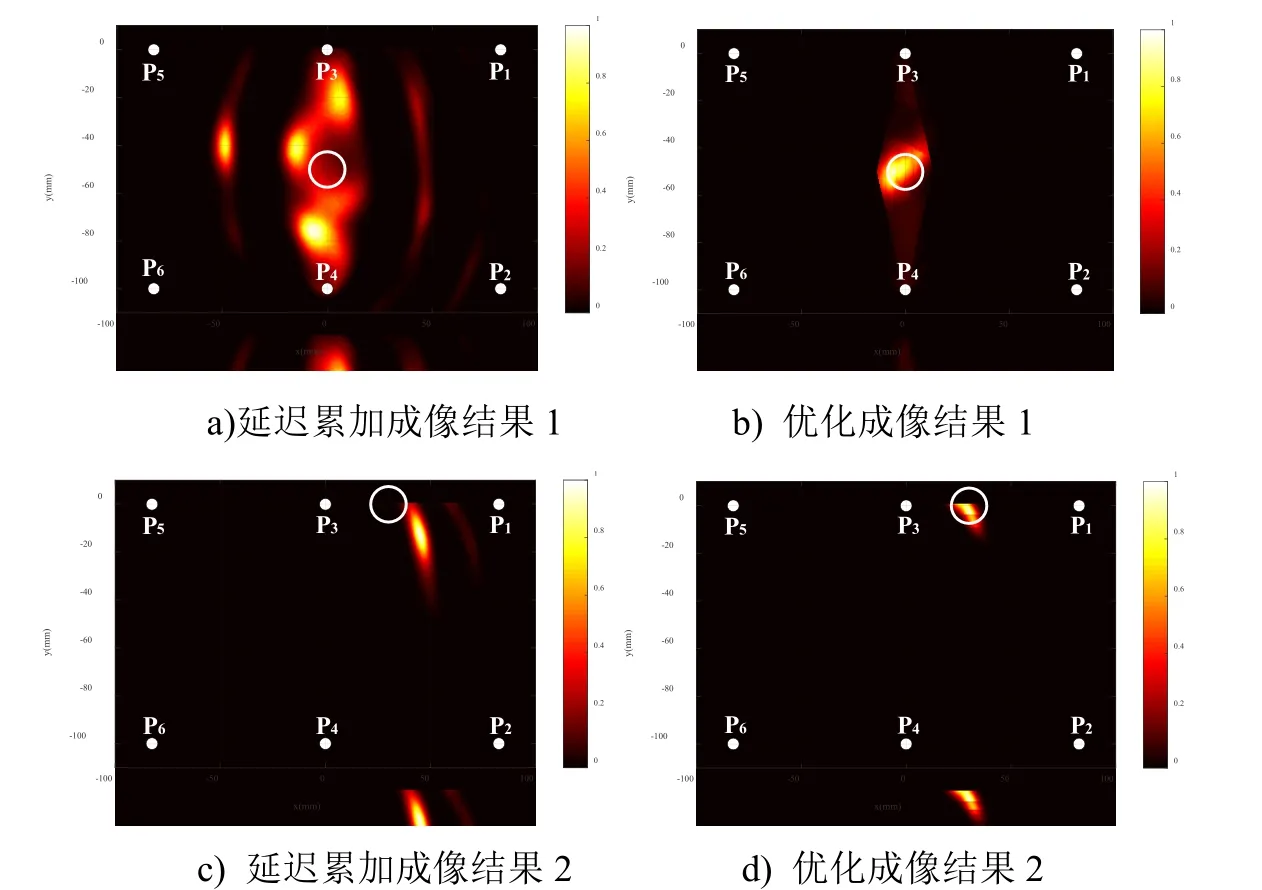

按照2.1小節流程對不同通道的損傷散射信號基于相頻曲線進行相速度補償,結果以通道P3-P4補償前后的結果為例,如圖8所示,可以發現補償相速度后其直達波包的時域寬度變小,幅值增大,波形得到了有效修正。然后,將各向異性群速度基于2.2小節流程進行補償,得到的最終成像結果如圖9((b)所示,傳統延遲累加成像結果見圖9(a),其中白色空心圓表示模擬損傷所在位置,圖像中的s色度條代表損傷發生的概率,亮度越大損傷概率越大,黑色部分表示沒有損傷的位置,高亮部分(黃色)代表監測得到的損傷結果。將模擬損傷的位置進一步設置在筋條與蒙皮交接處,最終得到的成像對比結果如圖9(c)、(d)所示。

圖7 模擬損傷及傳感器設置示意圖Fig.7 Schematic diagram of simulated damage and sensor distribution

圖8 通道P3-P4損傷散射信號補償前后Fig. 8 Damage scattering signal of channel P3-P4 before and after compensation

圖9 導波損傷成像結果對比Fig. 9 Comparison of guided wave damage imaging results

通過結果發現,應用傳統的延遲累加算法,定位誤差較大,無法準確確定損傷所在位置。基于相群速度補償的優化成像方法,對于中心處的損傷點,成像定位誤差從26mm減小到4mm,對于加強筋與蒙皮交接處的損傷,定位誤差從20mm減小到2mm,有效提高了航天復合材料成像的準確率。

3.3 真實損傷實驗結果

應用優化成像方法對剪切試驗后的航天壁板進行導波成像,傳感器設置方式如圖10所示。

將各通道損傷散射信號進行相速度補償,選取四個典型通道補償結果,如圖11所示,可以看出對于真實斷裂損傷,補償后的直達波包幅值增大,時域寬度減小,波形得到了有效修正。

圖10 剪切試驗傳感器設置示意圖Fig.10 Schematic diagram of shear test sensor setting

圖11 典型通道損傷散射信號補償前后對比Fig. 11 Comparison of typical channel damage scattering signal before and after compensation

圖12 導波成像結果與真實損傷情況對比Fig. 12 Comparison between guided wave imaging results and real damage

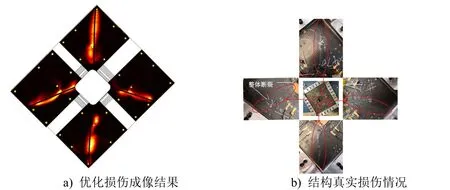

基于相群速度補償后的成像結果如圖12(a)所示,其中高亮部分(橙紅色)表示監測得到的損傷位置,黑色實線表示真實損傷所在位置,黃色圓點為壓電傳感器所在位置。剪切試驗后航天壁板的真實損傷情況如圖12(b)所示,結構從中心孔頂角開始沿著整體頂角方向發生斷裂。通過對比圖12(a)與圖12(b)可以發現,成像結果與真實損傷的位置、路徑、形態吻合一致,進一步驗證了優化導波成像方法的有效性。

4 結論

本文提出了一種應用于可重復使用航天復雜結構的導波成像方法。針對復雜復合結構材料中導波相群速度的強各向異性問題,首先通過對損傷散射信號相速度補償實現了能量修正,其次通過群速度路徑補償解決了時延誤差大的問題,從而提高了導波損傷成像的準確性。通過論文的研究,基于相群速度補償的損傷成像方法能夠準確反映損傷的數量、位置以及破壞路徑,為進一步實現結構的漸進損傷成像提供有價值的參考。