基于同步輻射X射線成像的力熱試驗(yàn)系統(tǒng)

王龍 邢睿思 張躍平 宋俊柏 劉武剛 侯傳濤

(北京強(qiáng)度環(huán)境研究所 可靠性與環(huán)境工程技術(shù)重點(diǎn)實(shí)驗(yàn)室,北京 100076)

0 引言

隨著航空、航天、電力、核能等領(lǐng)域的飛速發(fā)展,相應(yīng)裝備的結(jié)構(gòu)需要能夠承受越來(lái)越嚴(yán)酷的力熱載荷。高溫材料是指在550℃以上溫度條件下能夠承受一定應(yīng)力的材料,如難熔金屬及合金材料、碳/碳復(fù)合材料、陶瓷基復(fù)合材料等。由于高溫材料良好的力熱性能,正在航天飛行器、航空發(fā)動(dòng)機(jī)、燃?xì)廨啓C(jī)等裝備的熱結(jié)構(gòu)中得到越來(lái)越多的應(yīng)用。摸清高溫材料在其典型力熱服役環(huán)境下的損傷與失效機(jī)理,對(duì)于高溫材料的工藝改進(jìn)、強(qiáng)度與壽命評(píng)估以及熱結(jié)構(gòu)的優(yōu)化設(shè)計(jì)等都十分關(guān)鍵。然而,C/C、C/SiC、SiC/SiC等高溫材料內(nèi)部往往具有復(fù)雜的三維微細(xì)觀組成,其損傷與失效機(jī)理更加的復(fù)雜多樣,采用傳統(tǒng)的斷口分析、表面原位觀測(cè)等手段難以直觀地揭示其內(nèi)部復(fù)雜的損傷演化過(guò)程,因此,最好的手段就是采用三維可視化的方式直接揭示損傷演化過(guò)程及其與內(nèi)部微細(xì)觀組成之間的關(guān)聯(lián)[1-3]。

近年來(lái),基于X射線成像的原位試驗(yàn)技術(shù)正在得到越來(lái)越多的關(guān)注。借助于原位裝置,通過(guò)在“動(dòng)態(tài)”或“準(zhǔn)動(dòng)態(tài)”試驗(yàn)過(guò)程中對(duì)試驗(yàn)件進(jìn)行原位X射線成像,從而揭示試驗(yàn)件內(nèi)部的演化過(guò)程。特別是采用X射線CT成像技術(shù),可以實(shí)現(xiàn)試驗(yàn)件內(nèi)部演化過(guò)程的三維可視化[4-5]。如,Limodin等[6]揭示了鋁銅合金熔融過(guò)程內(nèi)部微觀組織演化過(guò)程,Wang等[7-8]揭示了拉伸和疲勞載荷作用下鋁硅合金內(nèi)部的損傷演化過(guò)程,Hu等[9]揭示了短纖維樹脂基復(fù)合材料的損傷演化過(guò)程,Wang等[10-11]揭示了常溫拉伸載荷作用下C/SiC復(fù)合材料內(nèi)部損傷演化過(guò)程,王龍等[12-13]揭示了動(dòng)態(tài)載荷作用下固體推進(jìn)劑內(nèi)部損傷演化過(guò)程并基于此建立了考慮內(nèi)部細(xì)觀損傷的本構(gòu)模型。

與實(shí)驗(yàn)室X射線CT(Lab-CT)相比,同步輻射CT(SR-CT)由于同步輻射 X 射線成像基于同步輻射光源的高亮度、高單色性和準(zhǔn)相干性等優(yōu)點(diǎn),具有常規(guī) X 射線成像難以比擬的高時(shí)空分辨優(yōu)勢(shì)[4]。對(duì)于實(shí)現(xiàn)力熱環(huán)境下的X射線原位成像,這些優(yōu)勢(shì)將變得更為明顯:一是同步輻射CT的高時(shí)間分辨率可以大大減小每次三維成像的掃描時(shí)間。采用實(shí)驗(yàn)室X射線CT一次完整的CT掃描往往需要一小時(shí)左右,而如果采用高空間分辨率成像將可能導(dǎo)致單次CT掃描時(shí)間更長(zhǎng)。單次掃描的長(zhǎng)時(shí)間里試驗(yàn)件可能由于蠕變、松弛等效應(yīng)或者熱變形等發(fā)生狀態(tài)的明顯變化。更重要的是,原位力熱試驗(yàn)需要在一次試驗(yàn)件過(guò)程中進(jìn)行數(shù)次甚至十幾次的CT掃描,一次完整的試驗(yàn)件時(shí)間可能會(huì)持續(xù)一天甚至更長(zhǎng)的時(shí)間,這遠(yuǎn)遠(yuǎn)超出了高速飛行器熱結(jié)構(gòu)的實(shí)際服役時(shí)間。二是,同步輻射CT的平行光束更加有利于力熱環(huán)境下的高空間分辨率成像。實(shí)驗(yàn)室X射線CT通常為錐束CT,需要試驗(yàn)件盡可能近地貼近射線源才可能實(shí)現(xiàn)高空間分辨率成像,同時(shí)還需要在試驗(yàn)件與探測(cè)器之間留有更大的空間確保X射線不被遮擋,這都對(duì)基于X射線成像的力熱環(huán)境模擬帶來(lái)了極大阻礙。

本文通過(guò)發(fā)揮同步輻射X射線成像的優(yōu)勢(shì),研制了用于同步輻射X射線成像的力熱環(huán)境系統(tǒng),實(shí)現(xiàn)了在同步輻射X射線高時(shí)空分辨成像過(guò)程中對(duì)熱結(jié)構(gòu)材料施加力熱載荷,通過(guò)可視化的方式揭示了力熱載荷作用下熱結(jié)構(gòu)材料內(nèi)部不同類型的損傷,為極端環(huán)境下熱結(jié)構(gòu)材料損傷與失效機(jī)理研究提供了更加精細(xì)化的測(cè)試手段。

1 力熱試驗(yàn)系統(tǒng)設(shè)計(jì)

1.1 整體架構(gòu)

為了實(shí)現(xiàn)在同步輻射X射線成像的過(guò)程中對(duì)試驗(yàn)件施加力熱環(huán)境載荷,本文研制了用于同步輻射X射線成像的力熱環(huán)境試驗(yàn)系統(tǒng)。該系統(tǒng)主要包括力載荷施加系統(tǒng)、熱載荷施加系統(tǒng)以及環(huán)境氛圍控制系統(tǒng),其核心部分的整體組成如圖1所示,外觀呈圓柱體,底部與同步輻射X射線成像線站光學(xué)旋轉(zhuǎn)平臺(tái)相連。

圖1 用于同步輻射X射線成像的力熱環(huán)境試驗(yàn)系統(tǒng) Fig.1 The thermo-mechanical in-situ testing instrument for synchrotron X-ray imaging

1.2 力載荷加載系統(tǒng)

原位拉伸系統(tǒng)通過(guò)對(duì)試驗(yàn)件一端固定,另一端單向加載的方式施加單向拉伸載荷。如圖1所示,試驗(yàn)件通過(guò)上夾具與裝置頂部固定連接,通過(guò)下夾具與力學(xué)加載腔體連接。力學(xué)加載腔體內(nèi)部主要包括直流電機(jī)驅(qū)動(dòng)系統(tǒng)、載荷傳感器、位移傳感器等,通過(guò)外連的控制驅(qū)動(dòng)一體機(jī)可進(jìn)行力學(xué)載荷、位移的測(cè)量與控制,實(shí)現(xiàn)單向拉伸加載、拉-拉循環(huán)加載(頻率≤1Hz),峰值載荷最高5kN,載荷分辨率0.1N,位移分辨率0.1μm。

利用同步輻射X射線對(duì)試驗(yàn)件進(jìn)行三維成像的過(guò)程中,需要在試驗(yàn)件及裝置隨光學(xué)旋轉(zhuǎn)平臺(tái)旋轉(zhuǎn)180°的過(guò)程中,同步輻射X射線能夠持續(xù)穩(wěn)定穿透試驗(yàn)件(理想穿透率10%~30%)。為此本項(xiàng)目在試驗(yàn)件觀測(cè)區(qū)域水平方向設(shè)置了一圈高度為8mm、厚度為1.5mm的環(huán)形透射鋁窗(圖1)。8mm高的鋁窗可以覆蓋目前常見同步輻射光源成像線站的光斑尺寸,如上海同步輻射光源BL13W1線站光束高度≤5mm。1.5mm厚鋁窗即可以支撐其上部保溫室上腔體及所施加的力學(xué)載荷,還可以允許符合要求的同步輻射X射線穿透率。

1.3 熱載荷加載系統(tǒng)

在保溫室上腔體和下腔體各安裝2個(gè)聚焦式鹵素?zé)糇鳛榧訜嵩矗?個(gè)鹵素?zé)艟捎缅兘鸱瓷渚劢沟姆绞綄崃考杏谠囼?yàn)件中間的原位觀測(cè)區(qū)域。采用外接熱電偶接觸式測(cè)量的方式對(duì)試驗(yàn)件表面溫度進(jìn)行測(cè)量,并通過(guò)外部溫度控制系統(tǒng),形成與4個(gè)鹵素?zé)糁g的加熱控制反饋。保溫室下腔體同時(shí)與力學(xué)加載腔體之間填充保溫隔熱材料,在保溫室下腔體底部設(shè)有水冷裝置,采用水冷的方式確保力學(xué)加載腔體內(nèi)部設(shè)備不受高溫影響。裝置最高加熱溫度可達(dá)1000℃,升溫速度>100℃/min。

1.4 環(huán)境氛圍控制系統(tǒng)

本文裝置的環(huán)境氛圍系統(tǒng)通過(guò)通氮?dú)狻⒑獾缺Wo(hù)性氣體來(lái)模擬低氧環(huán)境狀態(tài)。氣體入口如圖1所示,必要時(shí)還可以配備流速控制裝置、氧濃度檢測(cè)裝置等,從而實(shí)現(xiàn)對(duì)低氧環(huán)境的準(zhǔn)確模擬。

2 原位成像試驗(yàn)驗(yàn)證

針對(duì)上一節(jié)設(shè)計(jì)的力熱試驗(yàn)系統(tǒng),為了滿足其在同步輻射X射線成像線站的應(yīng)用,首先需要確保合理的X射線能夠穿透試驗(yàn)系統(tǒng)及試驗(yàn)件,為此本節(jié)首先開展了X射線穿透率驗(yàn)證。進(jìn)一步地,在此基礎(chǔ)上,開展了基于同步輻射X射線三位成像的原位力熱試驗(yàn)驗(yàn)證。

2.1 X射線穿透率驗(yàn)證

本文針對(duì)所研制的用于同步輻射X射線成像的力熱環(huán)境試驗(yàn)系統(tǒng),分別在我國(guó)硬X射線成像能力最強(qiáng)的兩個(gè)國(guó)家大科學(xué)裝置——第一代同步輻射光源北京正負(fù)電子對(duì)撞機(jī)國(guó)家實(shí)驗(yàn)室北京同步輻射裝置(BSRF)4W1A線站和第三代同步輻射光源上海同步輻射光源BL13W1線站,對(duì)X射線穿透性能進(jìn)行了驗(yàn)證。以常見3mm厚高溫陶瓷基C/SiC復(fù)合材料[10,11,14]為例,該材料的拉伸強(qiáng)度一般在250MPa左右,因裝置最大拉力為5KN,所以橫截面積一般應(yīng)在20mm2以下。結(jié)合同步輻射CT原位試驗(yàn)觀測(cè)區(qū)域常見的過(guò)渡段設(shè)計(jì),同時(shí)為了驗(yàn)證X射線針對(duì)不同厚度材料的穿透效果,其在橫向上呈6-10mm寬度之間的漸變。因?yàn)樵撗b置鋁窗厚度為1.5mm,所以X射線需要穿透二倍鋁窗厚度,即3mm厚度的鋁。為此本文針對(duì)同時(shí)穿透3mm厚度的鋁及3至10mm不同厚度的C/SiC復(fù)合材料進(jìn)行了測(cè)試。

第一代同步輻射光源——北京同步輻射裝置(BSRF)4W1A線站射線能量最高為25KeV,圖2為同時(shí)對(duì)3mm厚度的鋁及3mm厚C/SiC復(fù)合材料進(jìn)行和成像時(shí)的穿透率,可以發(fā)現(xiàn)多數(shù)區(qū)域穿透率小于20%,甚至有相當(dāng)一部分區(qū)域穿透率小于10%。而同步輻射CT成像所需的理想穿透率介于10%~30%,因此并不滿足要求。

圖3為在第三代同步輻射光源——上海同步輻射光源BL13W1線站的測(cè)試結(jié)果,測(cè)試時(shí)的射線能量為28KeV,分別對(duì)C/SiC復(fù)合材料兩個(gè)方向進(jìn)行測(cè)試:a)為穿過(guò)3mm厚度的鋁及3mm厚C/SiC復(fù)合材料,b)為穿過(guò)3mm厚度的鋁及6~10mm厚度漸變C/SiC復(fù)合材料。上述結(jié)果顯示無(wú)論在哪個(gè)方向上,絕大多數(shù)區(qū)域的穿透率都在10%~30%之間。

2.2 原位力熱試驗(yàn)驗(yàn)證方法

如圖4所示,將本文研制的原位裝置放置于上海同步輻射光源BL13W1線站X射線源與探測(cè)器之間的六自由度轉(zhuǎn)臺(tái)上,利用原位裝置對(duì)樣品進(jìn)行超高溫有氧/惰性氣體環(huán)境下的逐級(jí)力學(xué)加載,直至試驗(yàn)件斷裂。在力學(xué)加載前、逐級(jí)加載的暫停階段以及試驗(yàn)件最終斷裂后利用同步輻射X射線進(jìn)行成像。X射線束的電壓為28KeV,樣品與探測(cè)器的間距為1.31m,探測(cè)器像素尺寸為5.5μm/pixel。在原位裝置隨轉(zhuǎn)臺(tái)旋轉(zhuǎn)180°的過(guò)程中,共采集1000張投影,每張投影的曝光時(shí)間為600ms。此外,在每次CT掃描前后,分別采集5張明場(chǎng)像和5張暗場(chǎng)像用于對(duì)圖像進(jìn)行校正。

圖2 北京同步輻射裝置(BSRF)4W1A線站穿透率測(cè)試結(jié)果 Fig.2 The transmission efficiency test performed at the beamline 4W1A of Beijing Synchrotron Radiation Facility (BSRF)

圖3 上海同步輻射光源BL13W1線站穿透率測(cè)試結(jié)果 Fig.2 The transmission efficiency test performed at the beam line 13W1 of Shanghai Synchrotron Radiation Facility (SSRF)

圖4 基于上海同步輻射光源BL13W1線站的力熱試驗(yàn)驗(yàn)證 Fig.4 The thermal-mechanical test validation performed at the beamline 13W1 of Shanghai Synchrotron Radiation Facility (SSRF)

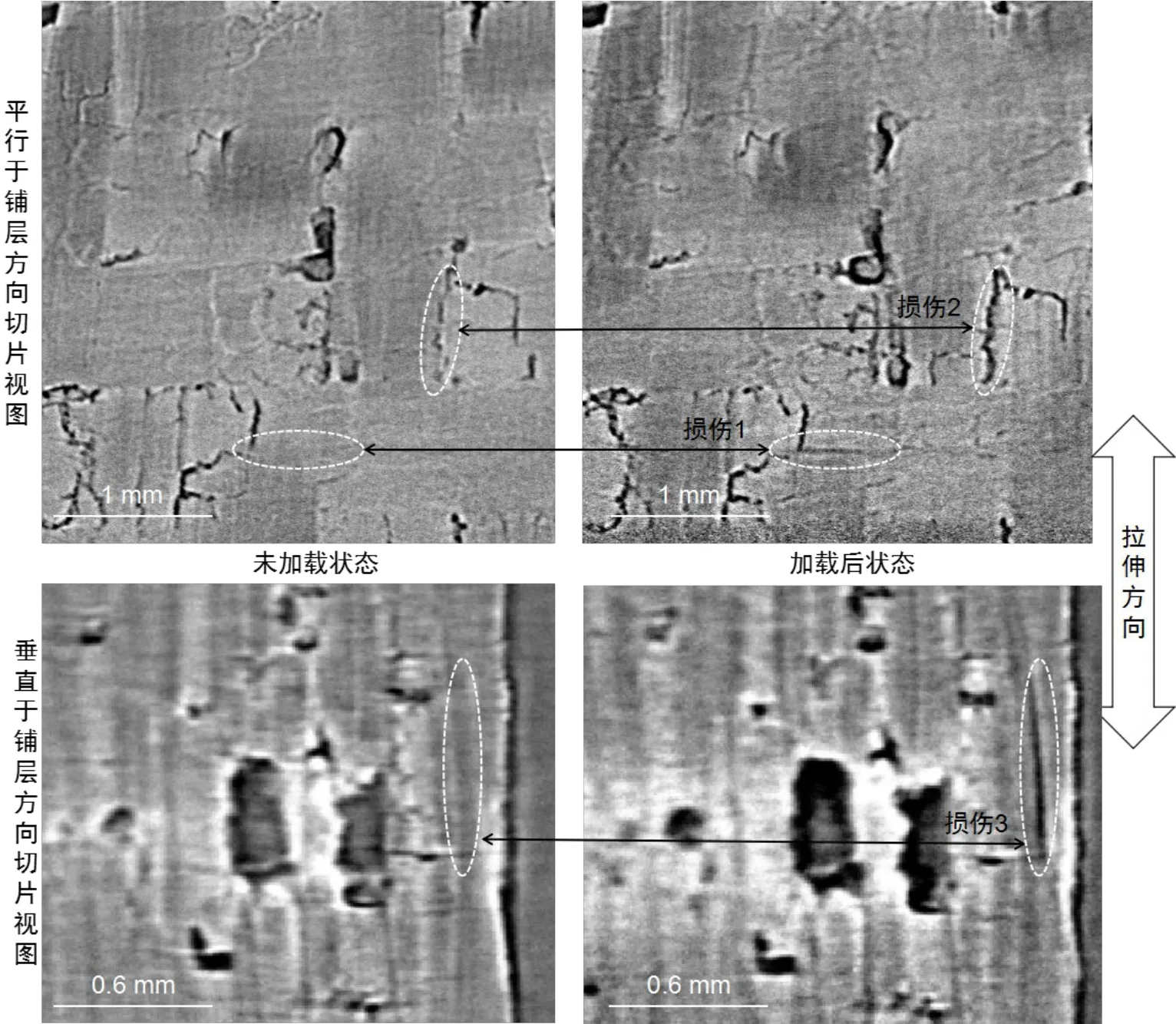

圖5 力熱載荷作用下C/SiC復(fù)合材料內(nèi)部損傷分析示例 Fig.5 Examples for the damage analysis in the bulk of C/SiC material under thermo-mechanical loading

3 原位力熱試驗(yàn)結(jié)果分析

3.1 三維數(shù)字圖像重構(gòu)

針對(duì)2.2原位力熱試驗(yàn)獲得的投影數(shù)據(jù),使用PITRE軟件[15]進(jìn)行三維重構(gòu),得到反映樣品內(nèi)部微細(xì)觀結(jié)構(gòu)特征的切片數(shù)據(jù)。如前所述,針對(duì)所采集的明場(chǎng)像和暗場(chǎng)像采用如下方式進(jìn)行校正

其中,IPC為校正后的投影,IP為記錄的投影圖像,IF為白場(chǎng)像投影,ID為暗場(chǎng)像投影。

3.2 損傷分析

通過(guò)對(duì)同一樣品在不同載荷狀態(tài)下的CT圖像對(duì)比可以觀測(cè)到力熱載荷作用下樣品內(nèi)部微細(xì)觀結(jié)構(gòu)及損傷的演化過(guò)程。圖5中的示例展示了一樣品在受載前后的對(duì)比,該樣品試驗(yàn)條件為720℃高溫氦氣環(huán)境下的原位拉伸試驗(yàn)。通過(guò)與未加載狀態(tài)下試驗(yàn)件內(nèi)部同一位置切片視圖對(duì)比可以明顯觀測(cè)到試驗(yàn)件內(nèi)部的裂紋萌生、擴(kuò)展以及分層等多種損傷類型,如圖5中的損傷1為新萌生的的纖維束裂紋,損傷2為初始裂紋缺陷的明顯擴(kuò)展,損傷3為為隨載荷的增加發(fā)生的分層損傷。通過(guò)開展同步輻射CT下的力熱試驗(yàn)與分析方法研究,驗(yàn)證了相應(yīng)測(cè)試方法的有效性。

4 結(jié)論

本文研制的用于同步輻射X射線成像的力熱環(huán)境試驗(yàn)系統(tǒng)通過(guò)試驗(yàn)驗(yàn)證,獲得以下結(jié)論:1)實(shí)現(xiàn)了同步輻射X射線成像系統(tǒng)與力熱試驗(yàn)系統(tǒng)有機(jī)結(jié)合;2)實(shí)現(xiàn)了熱結(jié)構(gòu)材料施加力熱載荷過(guò)程中對(duì)熱結(jié)構(gòu)材料完成同步輻射X射線高時(shí)空分辨成像;3)通過(guò)可視化的方式揭示了力熱載荷作用下熱結(jié)構(gòu)材料內(nèi)部不同類型的損傷,為極端環(huán)境下熱結(jié)構(gòu)材料損傷與失效機(jī)理研究提供了更加精細(xì)化的測(cè)試手段。