海上平臺翻轉立罐就位作業方法及施工技巧

徐慶東

(中海石油(中國)有限公司天津分公司秦皇島32-6作業公司 天津300459)

0 引 言

隨著海上油田開采進入中后期,原油中的含水率越來越高,過多的生產水不僅增加了輸送動力的消耗,還增加了下游設備的負荷。原油產量受到限制的同時,原設計的生產水處理系統、工藝也不能滿足處理能力提升的需求,排海的生產水指標也往往達不到。所以近幾年海上平臺升級改造水處理系統項目逐年增加,每個水處理系統有 4個立式大罐,為便于從陸地到海上運輸,必須水平放置,到現場后需要翻轉 90°垂直安裝。因此,后期在平臺上翻轉大罐作業隨之增多。

1 翻轉立罐的方法分類

任何物體的旋轉都是以一根軸為中心進行的[1]。無論物體怎樣旋轉,軸相對于物體是靜止不動的。換句話說,任何一個物體圍繞一個固定的軸都可以旋轉起來。大罐翻轉最關鍵的就是找到這樣一根軸。軸找到了,大罐轉多少度,就只是時間問題了。按照翻轉時大罐的位置可分為空中翻轉法(也叫空間翻轉法)和地面翻轉法(也叫翻滾法)2種方法[2]。地面翻轉法可分為滑移法和扳轉法。海上平臺立罐翻轉作業根據現場實際情況,可分別采用 2臺起重機空中翻轉法、平臺單臺起重機與守護船配合滑移法、平臺單臺起重機扳轉法及平臺單臺起重機工裝扳轉法等。

2 2臺起重機空中翻轉法立罐吊裝

平臺上如果有2臺起重機,且起重能力和作業半徑滿足受力需要,最好采用 2臺起重機空中翻轉立罐。大罐頭部吊點選擇在頂部頭蓋處或在大罐重心以上的筒體兩側,尾部吊點選擇在裙座附近。起吊大罐頭部所用的起重機稱為主吊起重機,罐體尾部送尾用的起重機稱為輔吊起重機。當主吊起重機提升大罐頭部時,輔吊起重機抬吊大罐尾部向預定主吊起重機臂桿范圍內送尾,這就是起重機空間翻轉法立罐吊裝。平臺起重機空間翻轉法立罐吊裝過程主要分3個狀態,即起吊狀態、45°狀態、直立狀態。

2.1 起吊狀態

當主吊起重機抬吊大罐頭部開始提升時,輔吊起重機抬吊大罐尾部同時提升。由于大罐平臥時罐體尾部重量全部由輔吊起重機承擔,故此時輔吊起重機抬尾力處于最大受力工況。通常計算抬尾力和選擇輔吊起重機和索具以此為據。

2.2 45°狀態

當大罐起升達 45°時,主吊起重機提升速度不變,輔吊起重機送尾的速度應由原來較慢變為加快,以保證主吊起重機垂直受力。通常計算和選擇輔吊起重機行走或降桿性能時以此為據。

主、輔起重機雖然不能做到操作速度完全匹配,但可以通過對罐體的運動分析得到二者速度之間的關系,從而指揮協調主、輔起重機的配合和控制起重機操作速度,以盡可能減少載荷分配的不均衡。當罐體仰角小于 45°時,可適當加快提升速度和控制前送速度;而當設備仰角大于 45°以后,大罐每提升一點,都需要輔吊起重機隨之向前抬送很長距離,此時應放慢提升速度,適當加快輔吊起重機向前抬送的速度。

2.3 直立狀態

當主吊起重機提升大罐到送尾的索具不受力時,大罐已達直立狀態,此時主吊起重機承擔大罐全部重量,保持最大受力工況。通常計算最大起吊力和選擇主吊起重機性能時以此為據。最后主吊起重機需要調整起升高度和臂桿方位,使大罐底部超過平臺基礎地面,吊至大罐底座對準基礎地腳螺栓,主吊起重機回落,設備就位、找正,緊固地腳螺栓,摘除吊裝索具。

2.4 起重機空間翻轉法立罐吊裝作業要點

起重機安全負載能力必須滿足受力需要。當大罐起升約 45°時,主吊提升速度不變,輔吊起重機送尾的速度由原來較慢變為加快,必須保證主吊起重機垂直受力。大罐直立狀態前的瞬間,輔吊起重機由受力到不受力,主吊起重機突然承受大罐的全部重量,需要控制作業速度,不得有擺動或沖擊力,以確保安全平穩地吊裝大罐。

3 單臺起重機與守護船配合滑移法立罐吊裝

如果海上天氣和海況良好,起重機作業半徑和起重能力滿足,可采用平臺起重機與守護船配合滑移法立罐。待吊大罐平臥守護船后甲板,頭部靠近起重機,大罐軸線與吊車回轉中心成一線,大罐尾部裝尾排行走或守護船移動送尾,大罐吊點在大罐頂部頭蓋處或在大罐重心以上的筒體兩側,當起吊提升時,大罐隨尾排或守護船向起重機方向行走,這就是滑移法立罐吊裝。滑移法立罐吊裝過程主要分為起吊、脫排和直立3種狀態。

3.1 起吊狀態

當大罐頭部開始提升時,大罐尾部的行走靠守護船移動,使大罐向起重機方向行走。由于大罐平臥時尾部重量全部壓在守護船甲板上,起動牽引索具從靜止狀態到行走,故此時牽引力在立罐過程中處于最大受力工況。通常計算牽引力和選擇牽引索具以此為據,采用守護船送尾可省略牽引力計算。

3.2 脫排狀態

當大罐接近直立時,大罐尾部的后溜控制索具開始受力,起重機大鉤提升,使得大罐底部脫離甲板。此時起重機各部位受力都最大,通常計算平衡梁各部位受力和選擇吊索具以此為據。

3.3 直立狀態

當大罐提升離開甲板時,起吊至大罐安裝位置,調整、找正、控制索具,使得設備底座對準基礎地腳螺栓。此時各部位受力比脫排狀態要大,計算各部位受力和選擇機索具應以此為據。

3.4 滑移法立罐吊裝的作業要點

控制好尾排行走中心線,在脫排狀態時,不得有橫向擺動或前后沖擊力,以確保安全平穩地吊裝設備。

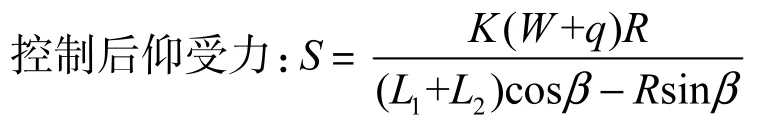

4 單臺起重機扳轉法立罐吊裝及受力計算

扳轉法吊裝大罐就是大罐平臥在就位基礎旁,尾部設置鉸鏈與基礎連接,大罐軸線與基礎中心成一線。大罐吊點在大罐頂部頭蓋處或在大罐重心以上的筒體兩側(圖1)。為防止大罐頭部左右橫向擺動,需要在大罐頭部設置對稱控制耳繩。為防止大罐起扳到自轉角(大罐重心越過鉸鏈)時產生大罐自轉的現象,還需要在大罐頭部設置防后仰控制索具。當平臺起重機提升時,大罐尾部在基礎鉸鏈上旋轉,這就是扳轉法吊裝。扳轉法吊裝大罐過程主要分為起扳、控制后仰和直立3種狀態。

圖1 起扳狀態受力圖Fig.1 Sketch map of lifting force

4.1 起扳

起扳力:F起=K(WL1+qL)/L

鉸鏈垂直受力:T=KW(L-L1)/L

鉸鏈水平受力:F水平=F起cosα

式中:K為動載安全系數,K=1.1[3];W為罐體總重量(kN);q為吊點索具重量(kN);L為吊點到輔助吊點的距離(m);L1為罐體重心到鉸鏈支撐點的距離(m);α為罐體中心線與地面水平線夾角(圖1)。

4.2 控制后仰狀態

當起重機起扳大罐到自轉角(大罐重心越過鉸鏈)時(大約在 70~80°),由于起扳索具重量和大罐自重作用會產生設備向起重機方向自轉的現象,故此時需要預先調整好控制后仰索具的受力,以防止大罐突然向起重機方向自轉而產生巨大沖擊力。大罐的全部質量在鉸鏈及基礎上,通常計算基礎鉸鏈垂直壓力和設計基礎鉸鏈以此為據。

鉸鏈垂直受力:N=K(W+q)+F起sinα

4.3 直立狀態

當大罐向起重機方向自轉到直立狀態時,控制后仰索具的受力越來越大,大罐立直瞬間最大。此狀態下起重機已完全不受力。

式中:β為控制后仰繩與地面夾角,即力 S與地面的夾角(°)。

4.4 扳轉法吊裝設備的作業要點

調整好設備橫向擺動的控制耳繩、控制后仰索具,在整個扳轉過程中不得有橫向擺動或前后沖擊力,以確保安全平穩地吊裝設備。

5 單臺起重機工裝扳轉法立罐吊裝

首先調查平臺吊車起吊能力、各種參數及吊裝曲線,確保起重機起重能力滿足受力需要。

5.1 場地清理

清理場地時,根據大罐擺放位置圖,將有干涉的部位移除,對吊裝移動通道進行溝通和確定。選擇和確定拖拽固定點,對拖拽工具進行檢查和完善。

5.2 劃線工作

在大罐安裝位置進行劃線工作(在吊裝之前完成)以隨時等待罐體吊裝就位。立罐專用工裝處劃線,將鞍座擺放位置進行劃線,劃線時也須將鞍座底部布置在吊貨甲板結構梁上面。鞍座擺放位置要考慮立罐罐體下方兩支腿位于立罐工裝上方。

5.3 工裝的固定及立罐輔助防護

工裝是用型鋼制作的2層臺階框架結構,臺階面鋪上硬木。兩臺階中心距為大罐兩支腿間距,工裝下層臺階高度以大罐平臥時下面兩支腿高度為準,工裝上層臺階比下層臺階高出半個大罐兩支腿間距。工裝面用硬木制作,以免立罐過程中罐體支腿在工裝表面吃力時打滑。兩個工裝間距等于大罐兩支腿間距,底部與吊貨甲板焊接固定(盡量選擇在大梁上方),使兩工裝中心線和起重機回轉中心重合(圖2)。

圖2 工裝和索具示意圖Fig.2 Sketch map of tooling and rigging

5.4 設備吊裝及立罐作業

先用四肢吊索具把大罐由船上平吊至吊貨甲板,擺放在畫線位置(靠近工裝結構的位置)放好,然后更換為立罐專用吊索具。把大罐平吊至預定位置,大罐中心線正對起重機回轉中心,下面的兩支腿放在工裝的下層臺階上。就位后更換立罐專用吊索具,在罐體下部吊耳拴好牽引繩。安全人員及吊裝人員仔細檢查索具完好情況,即卸扣螺栓是否擰緊,銷鎖是否插緊、牽引繩是否栓牢固,無關人員是否撤離現場,檢查周邊是否還存在妨礙的設施,檢查無誤后準備立罐。司索指揮吊車慢慢起鉤和升臂,使罐體緩慢平穩起立。待起到一定高度時,確認罐體最下面的兩個腿角與工裝結構表面木料接觸,吊車起鉤暫停,利用罐體自身重力讓腿腳底板周圍棱角處壓進木料表面,以避免打滑。確認罐體腿腳與工裝木料壓緊后,繼續慢慢起鉤和升臂,直到罐體上面的兩支腿接觸上層臺階吊車暫停,利用罐體自身重力讓上面腿腳底板壓進木料表面。壓緊后,再繼續慢慢起鉤和升臂,直到立罐成功(圖3)。整個過程要確保起重機提升繩與鉛垂線間夾角不大于 3°。立罐成功后吊裝到安裝位置,找正后緊固地腳螺栓,摘除吊裝索具。以同樣的立罐作業流程吊裝就位下一個水罐。

圖3 工裝扳轉法示意圖Fig.3 Sketch map of tooling turning method

5.5 工裝扳轉法立罐作業亮點

海上平臺空間有限,設備較多,無法在大罐基礎位置實現扳轉立罐。因此,對扳轉法進行了技術升級,創新了工裝扳轉法,在相對寬敞的吊貨甲板翻轉直立后再吊裝就位。

5.5.1 工裝代替鉸鏈

工裝受力框架結構用型鋼制作,工裝下層高度是以大罐下面兩支腿高度為準,上層高度是以限制大罐直立前自轉為準。工裝面用硬木制作,以便于立罐過程中罐體支腿在工裝表面吃力時不會打滑,從而可代替鉸鏈。

5.5.2 工裝重復利用

制作一對工裝可完成4個罐體的翻轉作業,相比扳轉法每個立罐制作一個鉸鏈要簡單得多。

5.5.3 工裝能消除大罐自轉

立罐作業首先是以平臥大罐下面的兩支腿與工裝的接觸點連線為軸進行旋轉,在大罐的重心還沒有越過旋轉軸時,也就是尚在大罐自轉角之前,大罐上面的兩支腿已與工裝的上層臺階接觸,隨著起重機起升和變幅聯動,大罐開始以上面兩支腿與工裝的接觸點連線為軸旋轉,由于大罐直立過程重心不會越過旋轉軸,自然就不會產生大罐自轉現象,能有效防止大罐瞬間自轉而產生巨大的沖擊力,從而降低翻轉立罐的風險。

5.5.4 工裝扳轉法無需控制后仰的索具

由于工裝扳轉法可有效消除大罐自轉,只需要安裝牽引繩,無需安裝控制后仰的索具,可有效節約立罐作業施工時間。

5.5.5 工裝扳轉法無需過多復雜受力計算

海上平臺基本上都是鋼結構,制作的工裝只要安裝在大梁上方就沒問題。吊索具按照大罐重量來選擇即可。

6 結 語

翻轉立罐是起重吊裝作業中難度最大的工序,配合作業多,翻轉過程中力系變化復雜,必須做好周密的策劃和制定切實的措施。大罐翻轉時,吊索具、罐體、起重機械均處于動態過程,需要多人通力合作才能實現。因此,在海上平臺翻轉立罐操作時必須注意:吊索具能承受該吊點的最大受力,并應留有一定的裕度,以保證遇見外載荷影響的作業安全;在設備翻轉過程中,索具與罐體的相對位置發生變化,設計吊索具時,注意吊索具與罐體的間距,嚴禁吊索具與罐體碰擦;在輔助索具放松時,及時調整設備高度,避免設備碰擦地面;為了安全起見,盡量使翻轉作業在低空進行,以物件及其附屬件不碰地面和地面構筑物為準。如果平臺上有 2臺起重機,且起重能力和作業半徑滿足受力需要,最好采用2臺起重機空中翻轉法立罐吊裝;如果海上天氣和海況良好,起重機作業半徑和起重能力滿足,可采用平臺起重機與守護船配合滑移法立罐,此吊裝方法受外界環境影響較大;如果海上平臺有作業空間,可采用起重機工裝扳轉法立罐吊裝,此吊裝方法比較簡單,易控制,能切實縮短作業時間、減少作業程序和降低吊裝風險。