海洋立管浪致疲勞損傷及其對結構疲勞壽命的影響

谷 偉

(中海油能源發展股份有限公司采油服務分公司 天津300452)

0 引 言

隨著深海裝備的研發及海洋油氣產業的發展,多種形式的海底管線和海洋平臺投入使用[1]。海洋立管作為平臺與海底管道的連接通道,服役于惡劣海況,其露出海面的部分承受海風的直接作用,水下部分承受波浪、海流的持續沖擊,受力形式復雜,極易發生失效[2-4],進而會導致巨大的財產損失,甚至污染海洋環境。由于立管的彈塑性變形、模型的疲勞損傷分析等都屬于非線性問題,且其失效形式和失效影響因素是多樣的,導致海洋立管的破壞機理分析及風險評估十分困難。海洋立管在海洋環境中承受隨時間變化的波浪及海流作用,分析其應力和變形不僅需要進行靜力計算,同時還要進行動力學方面的分析[5]。由于動力學分析考慮了由質量、阻尼和流體的加速度引起的時變效應,結構的應力、位移、變形等參數不但是與空間坐標有關的函數,同時與時間坐標也有關系,比靜力學增加了時間變量。因此,動力問題控制方程的求解難度大為增加[6]。

波激振動是導致淺海平臺立管疲勞失效的主要原因[7],對立管進行時域損傷分析和研究其疲勞失效機理具有重要意義。

1 有限元模型建立

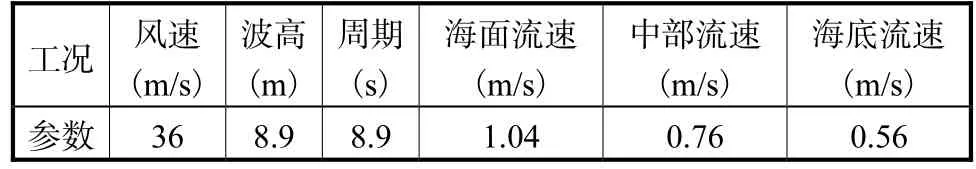

本文針對渤海灣某導管架平臺立管進行研究,其所在海域作業水深為 20m,該海域海底表層土壤為粉質黏土,泊松比μ取0.45,設計抗剪強度為4kPa,工作內壓為 10MPa,正常和極限工況風速及波浪情況如表1所示。

表1 風速、波浪參數表Tab.1 Wind speed and wave parameters

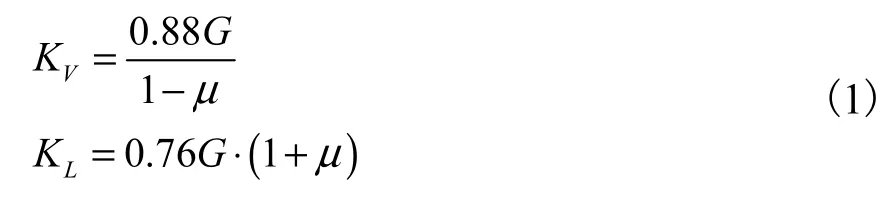

利用有限元軟件 ANSYS對海洋立管結構進行分析計算,選擇 PIPE59單元對立管進行模擬[8]。建模時選擇管材為 X65鋼,彈性模量 210GPa,泊松比0.3,屈服極限 450MPa。選擇水深 15m,海面以上豎管長度取為10m,立管外徑273mm,壁厚12mm,彎管半徑取為 1.2m(按設計要求取約 4倍管徑),水平管長度為30m,并假定距彎管底端20m處入泥建立模型,根據現場經驗,分別選擇海面處以及海面以上3、6m 處、海面以下 3m處布置管卡。該海域海水密度 1025kg/m3,管內流體密度 1250kg/m3。建模時,泥線以上立管采用 PIPE59單元,且坐標原點選定在海面處。水平入泥管段模擬為 PIPE20單元,管土相互作用采用 COMBIN39單元模擬[9],土壤壓力由式(1)確定。

式中:KV為豎向土彈簧剛度,N/m;KL為橫向土彈簧剛度,N/m;G 為土體剪切模量,Pa;μ為土體泊松比。

豎向彈簧剛度系數為 6400N/m,橫向彈簧剛度系數 4408N/m。邊界條件設置為立管頂部簡支和水平管遠端固支。建立海洋立管力學分析模型和有限元模型如圖1、2所示。

圖1 海洋立管系統力學模型Fig.1 Mechanical model of riser system

圖2 海洋立管系統有限元模型Fig.2 Finite element model of riser system

2 波浪力靜力分析

海洋工程結構所承受波浪力的大小受波浪相位角的深刻影響,相位角反映了正弦形式簡化的波浪力的波形特征。本節進行海洋立管結構的靜力分析時,為保證結構安全,選擇了最危險工況作為載荷環境,即假定波浪以某一相位的最大作用力形式作用于立管。進行靜力分析之前編寫相位角搜索程序,對耦合作用的波浪力進行 0°到 360°的相位搜索,尋找某一相位角使得波浪力曲線恰好位于最高點,即出現最大波流力。首先建立波浪相位角搜索程序,相位角留空作為輸入條件,獲取如圖3所示海面處立管節點的波浪力與相位角的作用關系曲線,得到最大波流力作用時的相位角為 42°,以其作為輸入條件,得到立管結構的等效應力分布云圖和節點位移云圖。

圖3 波浪力-相位角關系曲線Fig.3 Wave force-phase angle relationship curve

由云圖可知:運行工況下立管結構的最大應力為65.3MPa,出現在彎管段中部;最大位移為13.765mm,出現在豎直管段底部。

3 疲勞損傷時域分析

3.1 浪致疲勞理論

工程構件在一段時間交變應力的作用后發生斷裂的現象稱為疲勞破壞,導致疲勞破壞的交變載荷稱為疲勞載荷[10]。對海洋立管結構而言,在服役海域中抵抗波浪、海流等交變循環荷載的能力就是海洋立管的疲勞強度,其承受上述荷載的循環次數就是立管的疲勞壽命。由前述分析可知,常規載荷在立管結構中所引起的應力均小于材料的屈服強度,因而在疲勞分析中屬于應力疲勞失效范疇。故選取工程中常用的S-N曲線表征結構的疲勞強度,S代表作用于工程結構的交變應力的變化范圍;N代表恒幅載荷作用下,結構達到破壞時的應力循環次數,即疲勞壽命[11]。根據SY/T 10030規范,S-N曲線的數學表達式如式(2)所示。

式中:ΔS為應力幅;ΔSref為循環次數等于 2×106時的應力幅;M為雙對數斜率的倒數。

3.2 時域響應分析

基于靜力分析模型,利用ANSYS模態分析模塊得到立管系統六階自振頻率,如表2所示。

表2 立管自振頻率計算表Tab.2 Natural frequency of marine riser system

利用 ANSYS瞬態動力學模塊對其進行時域響應分析[12]。時程分析取作用時間 100s,時間間隔0.2s。根據模態分析所得到的第一、第二階固有頻率計算得到作為輸入參量的結構阻尼系數:α=0.071,β=0.00389。本節在對立管結構進行瞬態動力學分析時僅考慮波浪載荷的水動力效應而忽略其他的作用效果,故設置波流耦合力的相位角為 0°,分別計算豎直管、彎管、水平管段的穩定應力幅,利用Goodman曲線修正,進而獲取各單元的等效應力幅值,其隨立管高度的分布規律如圖4所示。為便于分析,劃分單元時自立管頂端到底端分別為1~28號單元,其中豎直管段包含 1~22號單元、彎管段包含23~28號單元。

由圖4可知,隨高度降低,立管豎直段等效應力幅逐漸減小,彎管段應力幅逐漸增大;應力幅最大值出現在立管彎管段底部,立管豎直管頂部和彎管底部均為疲勞危險位置,其與靜力計算應力危險位置并不相同。因此,僅對靜力失效點進行補強無法避免立管的疲勞破壞。

圖4 立管各單元等效應力幅分布圖Fig.4 Equivalent stress amplitude distribution diagram of riser elements

3.3 管卡類型的影響

淺海平臺立管主要有導向卡和懸掛法蘭 2種管卡類型[13],由于其結構形式不同,對立管的約束程度也不同。一般來說,導向卡和立管之間留有一定間隙,故在位期間僅約束立管的橫向位移,而允許其沿軸向自由滑動,懸掛法蘭則能夠限制其軸向移動。分別針對該2種類型管卡建立模型,獲取不同約束條件下立管彎管底端的等效應力幅值,結果表明僅考慮波浪來流方向的作用力時,管卡類型對危險點的疲勞損傷影響不大。

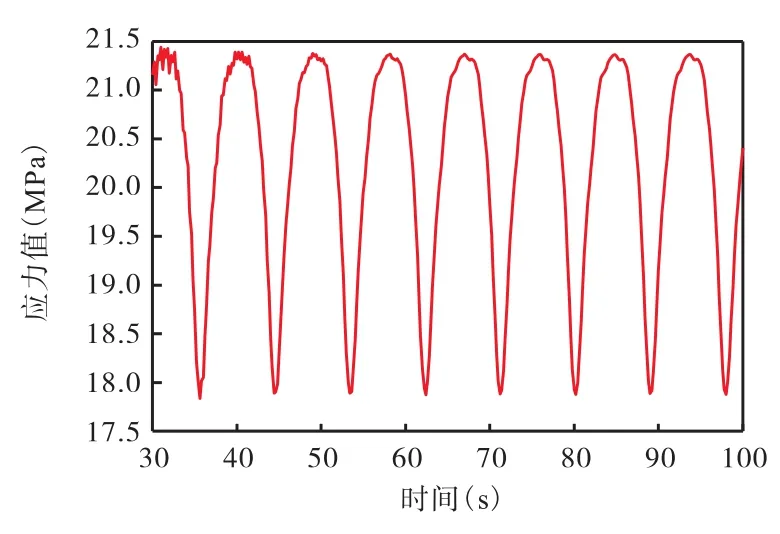

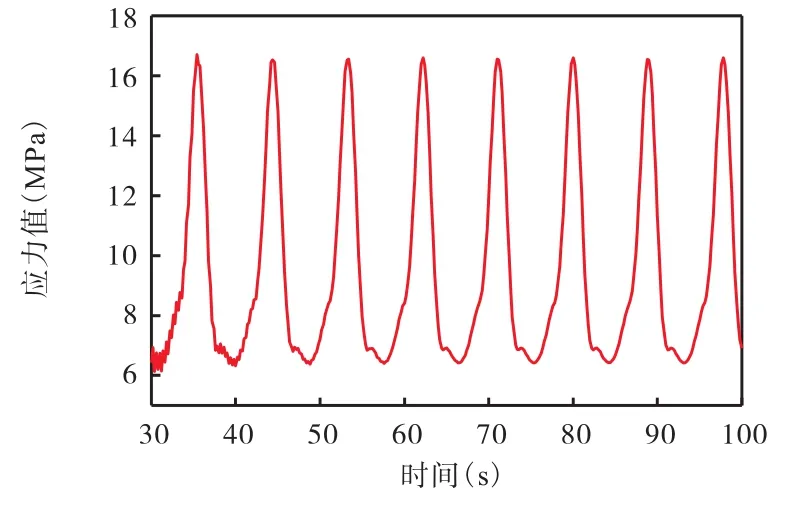

當選用導向卡約束時,即僅限制立管結構橫向振動位移時,結構弱點的應力時間歷程曲線如圖5、6所示。

圖5 2號單元穩定應力幅Fig.5 Stable stress amplitude of element 2

當選用可約束軸向位移管卡時,上述2處位置點的應力時程曲線如圖9、10所示。

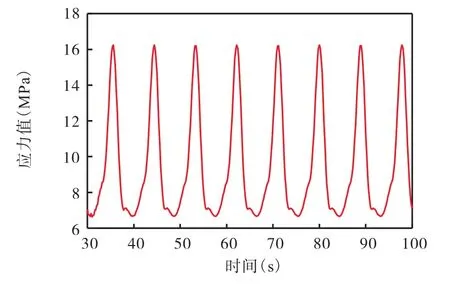

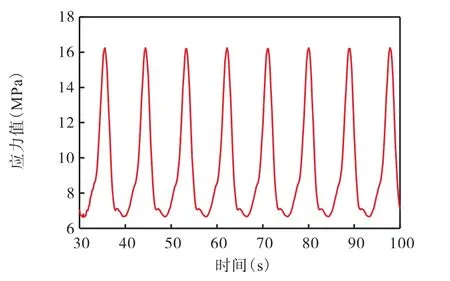

3.4 彎管半徑的影響

立管彎管段在周期性波浪力的作用下容易產生疲勞失效,本節分析改變彎管半徑時結構疲勞壽命的變化規律。按設計要求,彎管的彎曲半徑為 3倍管材直徑或 5倍管材直徑[14]。本節分別計算彎管半徑為3D、4D、5D 時(圖9、圖10),彎管底部位置的應力時程響應,最終得到不同彎管半徑底部單元應力幅,如表3所示。基于表中數據,可明確彎管半徑的改變對立管結構疲勞壽命的影響規律,從而為指導工程現場立管彎管的選型安裝提供分析基礎。

表3 不同彎管半徑底部單元應力幅Tab.3 Stress amplitude of bottom element of different elbow radius

圖9 彎管半徑取3DFig.9 Elbow radius taken as 3D

圖10 彎管半徑取5DFig.10 Elbow radius taken as 5D

圖6 28號單元穩定應力幅Fig.6 Stable stress amplitude of element 28

圖7 2號單元穩定應力幅Fig.7 Stable stress amplitude of element 2

圖8 28號單元穩定應力幅Fig.8 Stable stress amplitude of element 28

由計算結果可知,彎管半徑越大,其底部單元等效應力幅值越大,即壽命越短。故應在滿足工程要求的前提下,盡可能選擇彎管半徑較小的立管結構,這一做法有助于提高使用年限。

3.5 管卡分布位置的影響

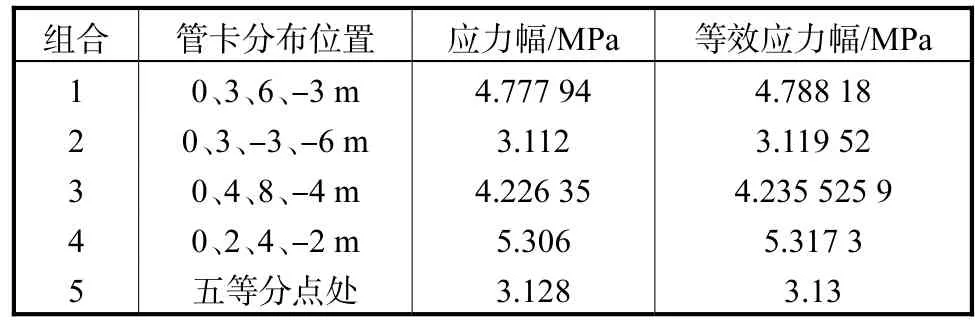

本節研究管卡不同分布位置對立管疲勞壽命的影響。分別針對 4套不同的分布形式計算彎管底部的時域響應,研究最優的管卡排布方式。以海面處坐標為 0,4個管卡分布在海面上下不同位置處時,海洋立管結構的等效應力幅值分布情況如表4所示,其反映了不同管卡分布形式下海洋立管結構的疲勞壽命變化趨勢。據此,可尋找海域環境中海管管卡的最優排布形式。

表4 不同管卡分布位置立管底部單元的應力幅Tab.4 Stress amplitude of bottom element of riser at different clamp distribution positions

上述結果表明在立管長度等分點處布置管卡并非最優選擇。管卡分布間距越小,立管彎管底部等效應力幅越大,即疲勞壽命越短;相同分布間距,管卡距離底部越近,立管疲勞壽命越長。

4 結 論

本文以渤海平臺樁腿立管為研究對象,選取該海域特征波浪參數,利用ANSYS軟件對其進行了疲勞損傷時域分析,探究了立管結構的疲勞失效機理,分析了管卡類型、彎管半徑和管卡分布形式對立管疲勞壽命的影響。根據本文的研究可得到以下結論:

①隨高度降低,立管豎直段等效應力幅逐漸減小,彎管段應力幅逐漸增大,應力幅最大值出現在立管彎管段底部,即此處容易發生疲勞破壞;

②僅考慮來流方向振動時,管卡類型對立管結構的疲勞壽命沒有影響;

③減小彎管半徑有助于降低結構弱點的交變應力幅和提高立管使用年限,故建議選擇彎管半徑為3倍管徑的立管類型;

④相同管卡數量和分布間距前提下,管卡距離底部越近,立管疲勞壽命越長;

⑤本文給出一套管卡布置方案為,海面處設置1個、海面以下設置2個、海面以上設置1個,此法能最大限度延長立管使用壽命。