基于三維數字圖像相關法的管材脹形試驗

鄒正平,張

1. 北京航空航天大學 能源與動力工程學院,北京 100191

2. 北京航空航天大學 機械工程及自動化學院,北京 100191

采取薄壁、整體結構的輕質結構是實現輕量化制造的重要措施之一[1]。在此背景之下,管材充液成形(Tube-Hydroforming)及其相關技術憑借著其成形精度高、成形極限高、表面質量好等優點在航空、航天、高鐵及汽車等相關制造領域獲得了廣泛應用[2]。隨著管材充液成形應用范圍的不斷擴大及相關數值模擬技術的不斷發展,管材力學性能正越來越被學者所重視。相較于板材,管材制備過程中存在滾彎、擠壓、焊接等制備工藝所帶來的一定的初始塑性變形行為。與原始板料相比,其力學性能發生了一定的變化。這也意味著,通過測試同種板材試驗結果來近似代替管材的力學性能存在著較大誤差[3]。

依據試驗原理的不同,可將管材力學性能測試分為直接法和間接法[4-7]。其中,環向拉伸試驗是間接法的主要方式之一,而管材液壓脹形試驗(Tube Bulging Test)則是直接法的代表。然而,間接法均需對管坯進行如切割等加工制備,從而影響了該材料的力學性能。相反,管材液壓脹形試驗具有試驗方法簡單、設備要求低、可控變量多等優勢,且其能更好地反映材料在流體面力作用下的變形規律及其成形極限。但是,精準測量管材液壓脹形試驗中自由區域軸向及周向曲率難度較大。因此,國內外諸多學者通過對軸向輪廓提出假設(余弦曲線、圓弧曲線或橢圓曲線),進而計算測量時刻的軸向及周向應變。Fuchizawa假設管材脹形輪廓為圓弧形,并通過脹形試驗獲得了管材的本構方程[8]。Strano等認為脹管輪廓形狀更滿足余弦函數,在計算軸向曲率半徑時還結合了能量法和管材軸向靜力平衡方程[9],獲得了對應的材料性能參數。Hwang等則假設脹形輪廓具有橢圓的連續性,并結合橢圓方程簡化軸向曲率半徑的計算[10]。郎利輝等通過測量兩端軸向進給量并利用超聲波測厚儀對頂點處壁厚進行實時測量,再利用脹形輪廓假設得出了軸向和周向半徑[11]。苑士劍等提出脹形最高點壁厚線性分布模型,并認為圓弧曲線是描述STKM11A鋼管自由脹形區域輪廓的最佳函數,給出了不同各向異性系數對管材脹形試驗的影響[12]。Vitu等通過分別對304不銹鋼、鎳基鐵合金和銅管進行脹形試驗,驗證了Boudeau-Malécot計算模型在數據中的正確性[13]。何祝斌等對管材自由脹形及固定脹形試驗進行了分析,分別探究了上述兩種情況下所獲取的成形極限曲線上的差異,并給出了長徑比大小對最終結果的影響[14]。然而,上述方法均對軸向輪廓進行了假設,其具體形貌尚未確定,這給后續力學分析及計算引入了不確定因素,亟待解決。此外,采用傳統網格法測量管材脹破時的軸向及周向應變時,存在由液壓沖擊現象而引入的偏大現象[15],即所得成形極限曲線(Forming Limit Curve,FLC)較真實曲線分布更加“偏上”。

值得注意的是,趙赫等利用數字圖像相關法(DIC)方法對304不銹鋼薄壁管的環向拉伸進行測試,驗證了環向拉伸試驗方法的可靠性[16]。張清慧利用DIC方法對薄管的屈曲行為進行了測量,并給出了不同幾何尺寸及沖擊速度對結果的影響規律[17]。Sadlowska等利用DIC對管材脹形過程中的應變進行了測量,結果顯示該方法具備良好的測量精度[15]。

因此,首先采用三維數字圖像相關法作為非接觸測量方式,對5A02鋁合金管材液壓脹形試驗中自由區域管材外形貌數據進行測量,以確定其軸向輪廓表達形式。其次,通過假設自由區域管材內外壁軸向輪廓具有相同表達形式,結合塑性變形體積不變準則,給出了自由區域管材壁厚分布的計算方法。再次,通過調整自由區域管材長徑比來實現控制軸向及周向應變比值,以獲得管材液壓脹形作用下的管材左側成形極限圖。最后,利用有限元方法對上述結果進行對照驗證,驗證上述測試方法及計算方法的準確性。

1 理論基礎

1.1 管材液壓脹形力學模型

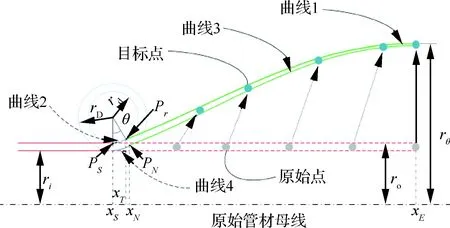

管材液壓脹形試驗是一種將管材兩端約束密封,按照一定加載路徑(軸向力和內壓力)迫使管材發生顯著變形,觀察并記錄自由區域管材軸向及周向的輪廓變化情況,并結合理論計算獲取管材力學性能參數的試驗方法。根據管材液壓脹形試驗原理,給出其自由區域端中點處微元體應力應變狀態,如圖1所示[18-20]。

對圖1中微元體進行應力應變分析,由變形條件可知,脹形最高點處的周向及厚向應變為

(1)

(2)

式中:εθ為周向應變;ro為管材初始外徑值,rθ為任意時刻脹形最高點處周向曲率半徑;εt為厚向應變;ti為任意時刻脹形最高點處材料厚度;to為管材初始厚度。

考慮到材料塑性變形過程中體積不變原則,有

εz=-(εθ+εt)

(3)

式中:εz為軸向應變。

本試驗中,任意時刻脹形最高點處周向曲率半徑同該點處厚度滿足如下條件:

(4)

則可認為脹形最高點處微元體無彎矩作用,由薄膜理論[14,21]有

(5)

式中:σθ為脹形最高點處軸向應力;σz為脹形最高點處周向應力;pi為任意時刻內壓大小。若采取自由脹形試驗,即管材僅受流體內壓作用,由靜力平衡有

F+2πrθσzti=π(rθ-ti)2pi

(6)

式中:F為側推力。

聯立式(1)~式(6),則脹形最高點處的周向應力和軸向應力可以表示為

(7)

(8)

考慮到脹形最高點處微元體處于平面應力狀態,忽略該材料的面內異性[11],根據Von-Mises準則,則該點處等效應力與等效應變可表示為

(9)

(10)

若已得到軸向和周向應變,則式(2)可以表示為

ti=toeεt=toe-(εz+εθ)

(11)

1.2 管材液壓脹形幾何模型

對于管材液壓脹形來講,其自由區域輪廓可以表示為

Ψ(P,θ,x)=0

(12)

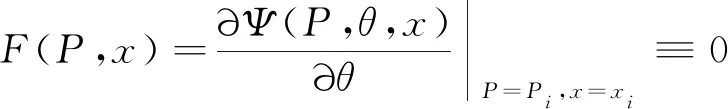

若忽略材料各向異性的影響,考慮到脹形過程中其任意一點處的軸向輪廓為圓[22],如圖2所示,輪廓函數Ψ(P,θ,x)退化為二元函數F(P,x),則有

rθ=ro+hmax

(13)

圖2 自由區域軸向輪廓

(14)

式中:hmax是脹形最高點處脹形高度值。

對于內壓P=Pi時,脹形自由區域任意位置的軸向曲率半徑rz可以表示為

(15)

特別的,當式(15)中x=xE時,rz為最高點處軸向曲率半徑,其中xE為脹形最高點處橫坐標。

若式(15)已知,則軸向應變可以表示為

(16)

式中:LO為自由區域原始長度;xS為內壓P=Pi時,曲線2與原始管坯輪廓曲線相切點PS的橫坐標。

對于任意一個P=Pi時刻,管材外表輪廓函數退化為一元函數f(x)來表示。考慮到邊界約束處的圓角作用,輪廓曲線2可以近似為圓弧表示,將f(x)用分段函數來表示,且考慮到兩曲線一階連續,則有

f(x)=F(P,x)|P=Pi=

(17)

(18)

式中:rd為軸向約束裝置圓角半徑;xT為曲線2與曲線1相切點PT的橫坐標。

假設內輪廓h(x)同外輪廓f(x)有相同表達形式,則有

(19)

式中:rD為軸向約束裝置在內壁輪廓處圓角半徑;xN為曲線3和曲線4過渡點PN橫坐標。

考慮到曲線3和曲線4一階連續,則有

xN=xT+tTsin(θ)

(20)

式中:tT為曲線1和曲線2過渡點處法向厚度。

若忽略約束圓角處材料流動,則有

tT=to

(21)

結合塑性變形體積不變準則,則有

(22)

聯立式(15)~式(22)可得自由區域壁厚分布。

1.3 三維數字圖像相關法

三維數字圖像相關方法測量技術是一種雙目立體視覺技術與數字散斑相關方法相結合的光學測量技術,其作為非接觸測量方式具備測量精度高、數據采集簡單及使用范圍廣等優點[23-24]。

1.3.1 形函數及亞像素插值函數

對于管材脹形試驗來講,其參考子集除了發生剛性平移還有轉動及扭曲等形變,故采用二階形函數來表征:

(23)

式中:u、v為中心參考點在水平和豎直方向的位移(即剛性位移);(xi,yi)及(x′i,y′i)為子集內任一點變形前后位置坐標;Δx和Δy分別為參考點和任一點初始時刻水平和豎直方向距離;各階偏導表示參考子集目標點的應變梯度。

在進行數字圖像相關匹配時往往需要像素與像素之間的灰度值進行相關運算,相較于其他方法,雙3次樣條插值法能有效地提升計算精度,計算效率相對較高,且更符合自然光照在空間內的變化規律[25-27]。因此,選取雙3次樣條函數作為插值函數,其表達式為

G(x*,y*)=a00+a01(y′)+a02(y′)2+

a03(y′)3+a10(x′)+a11(x′)(y′)+

a12(x′)(y′)2+a13(x′)(y′)3+a20(x′)2+

a21(x′)2(y′)+a22(x′)2(y′)2+

a23(x′)2(y′)3+a30(x′)3+a31(x′)3(y′)+

a32(x′)3(y′)2+a33(x′)3(y′)3

(24)

式中:G(x*,y*)為插值點處灰度值;a00~a33為待定系數。

1.3.2 相關函數及相關搜索算法

相關函數是定量表征參考子集與變形子集相似程度的評價標準。合適的相關函數有利于提高測量精度與加快收斂速度。選取受光照影響小的相關函數,其形式如式(25)所示[25]:

(25)

當相關函數取得極值時,即認為獲得最佳匹配。通過一定的搜索算法從相關系數分布中找到最佳匹配點的過程稱作相關搜索。相關因子定義為

(26)

式中:Cr為相關函數,當S=0時相關,當S=1時不相關。

易知S=Smin的必要條件為

(27)

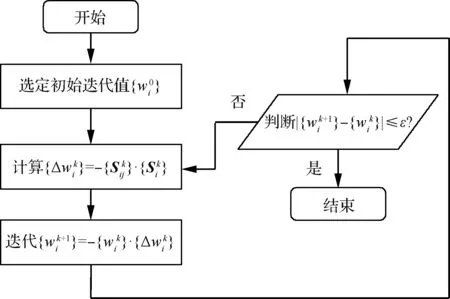

圖3 Newton-Raphson迭代算法流程圖

1.3.3 應變計算

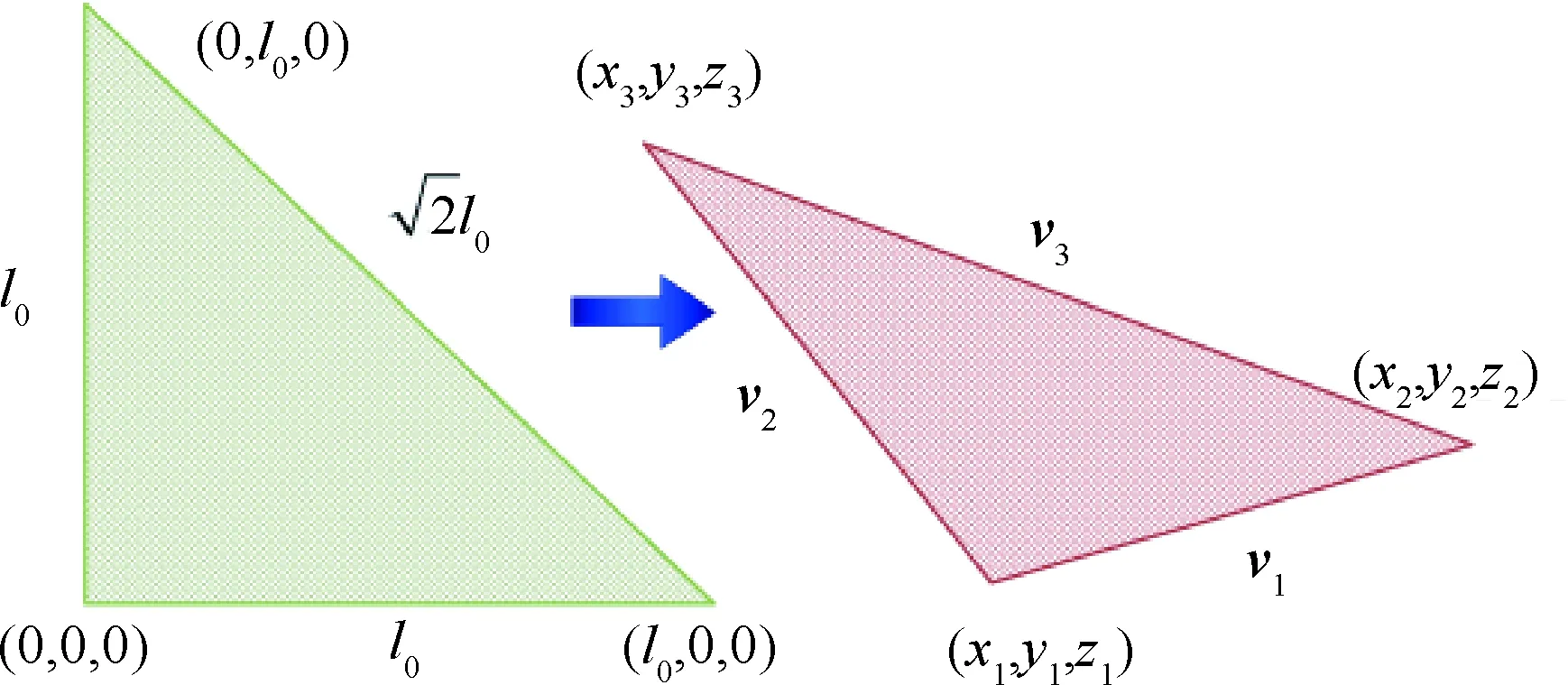

對于上述采取3次樣條插值得到的位移場,采取方網格-三角形節點法進行應變計算[27],如圖4所示。取目標計算點P周圍的4個點建立4個三角形網格,分別求每個三角形的拉格朗日應變,加權平均后即可得到P點應變大小。

圖4 應變計算原理圖

(28)

式中:li為v1和v2的模長。

有柯西-格林張量同拉格朗日應變轉換關系為

C=I+2E

(29)

式中:I為單位矩陣,且有

(30)

則真實應變可表示為

(31)

式中:Emax和Emin為矩陣E中的最大和最小元素。

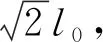

2 管材脹形試驗系統

按照管材脹形試驗要求,可將其分為液壓裝置、密封工裝和測量系統,試驗系統結構圖如圖5所示。其中,試驗過程中液壓加載路徑控制由實時控制系統控制,三維數字圖像測量系統實時觀測待測區域形貌。

圖5 管材液壓脹形試驗系統結構原理圖

2.1 液壓系統及密封工裝

液壓系統可分為高、低壓系統兩部分,其中低壓部分(額定壓力為25 MPa)作用于左右側推缸及鎖緊裝置,并為高壓增壓缸提供動力。而高壓增壓缸產生的高壓部分(額定壓力為150 MPa)主要作用于待測管坯,為脹形試驗提供內壓力。上述壓力系統均通過電控系統進行控制。

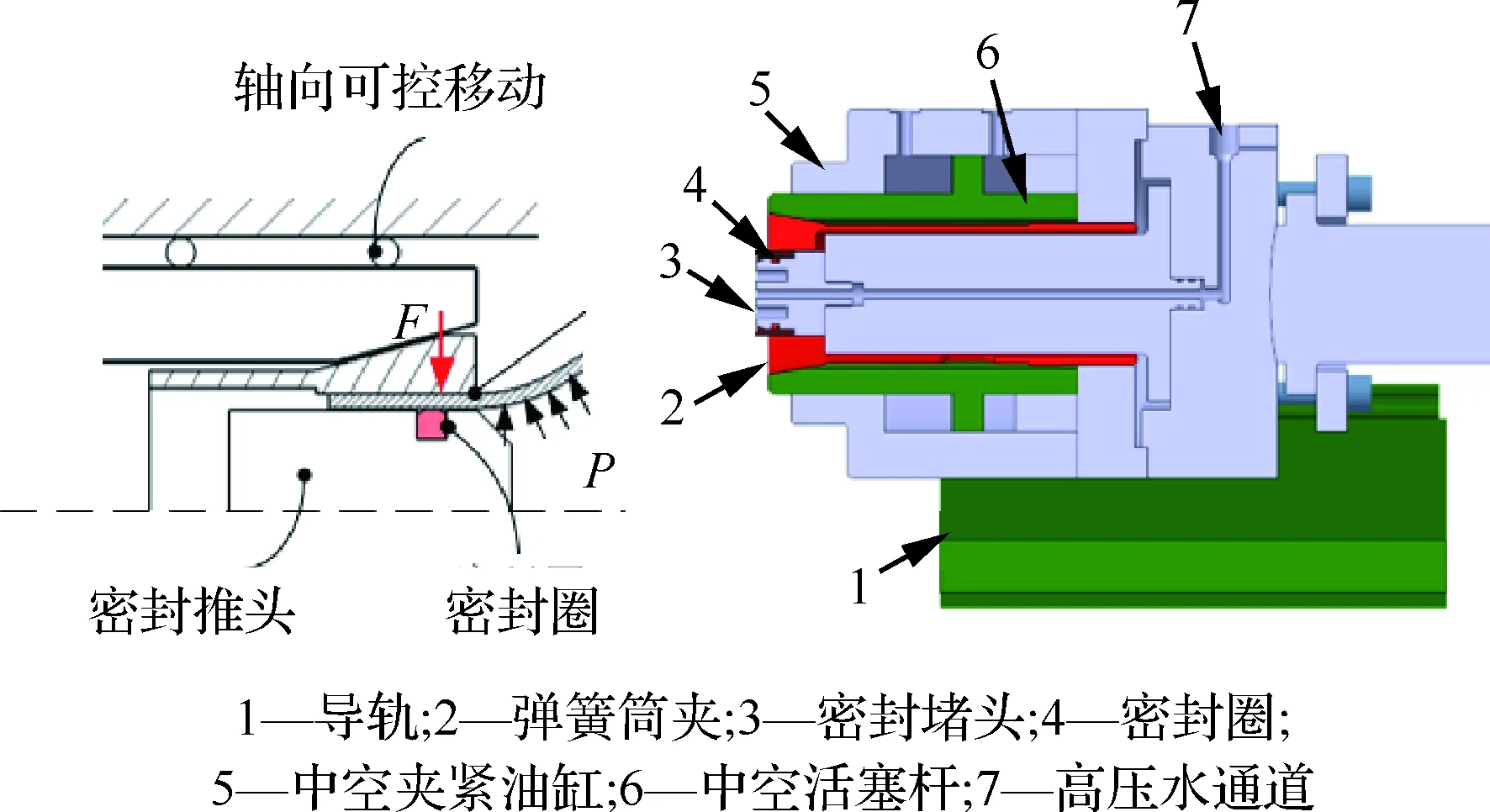

密封工裝的形式會影響管材脹形試驗中的邊界條件,常見的邊界條件有自由邊界和固定邊界。密封工裝原理及三維結構圖如圖6所示。其中,在管端施加精確的雙向軸向力和軸向位移,從而實現脹形區域的應力應變精確控制。同時,在向心鎖緊力F的作用下,管材兩端材料被完全約束,材料不能進入脹形區域,以保證其滿足自由脹形條件,即近似滿足式(22)。

圖6 邊界條件原理圖

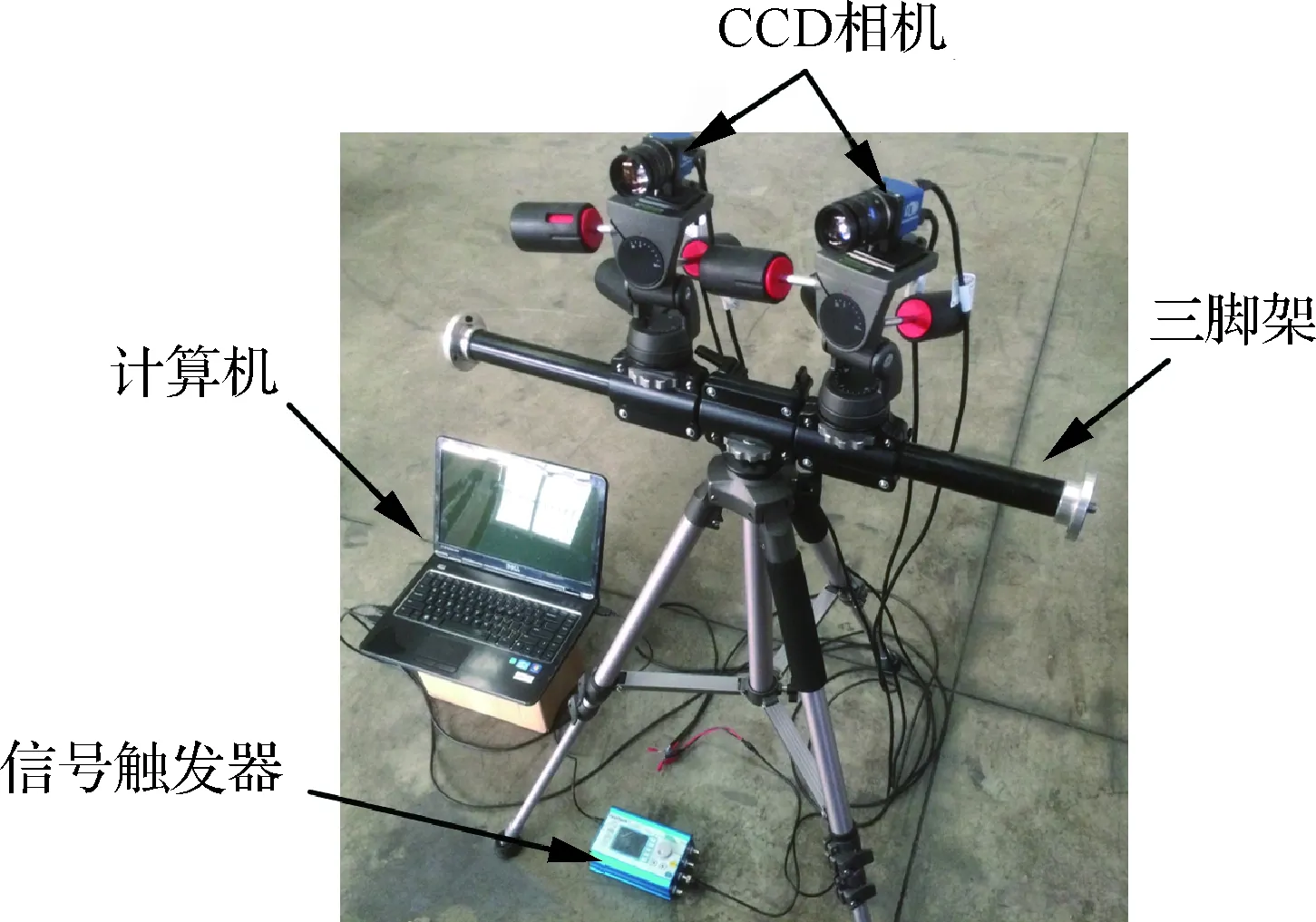

2.2 三維數字圖像測量系統

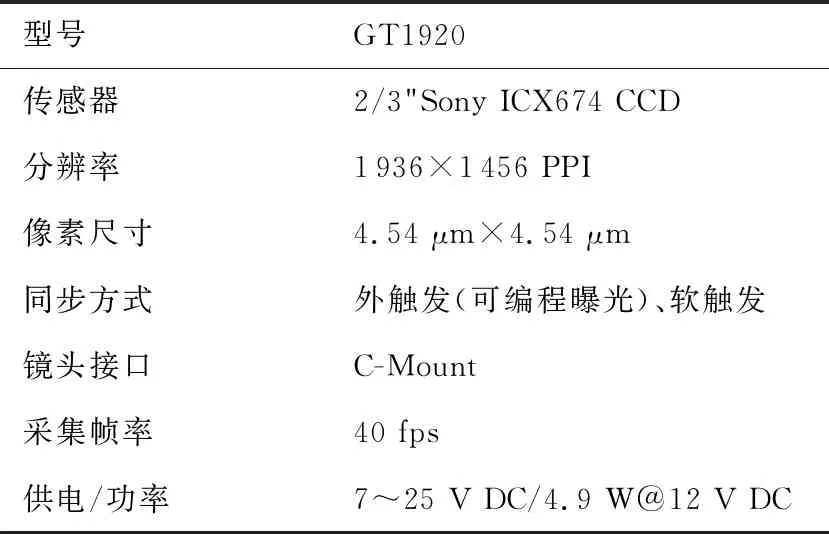

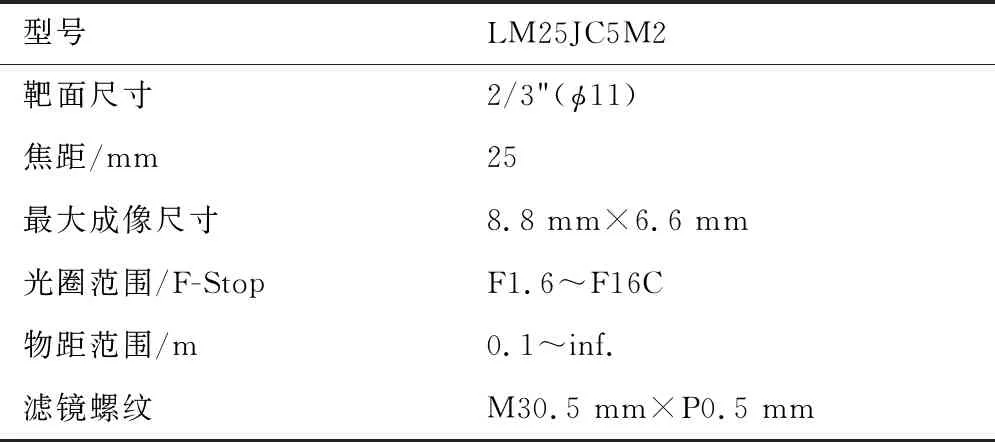

三維數字圖像測量系統是測量脹形過程中管坯外形貌的主要機構。該系統組成主要涵蓋CCD相機、照明裝置、信號觸發器、支架和數據處理裝置,如圖7所示。其中,CCD相機型號為GT1920,分辨率為1 936×1 456 PPI,像素尺寸為4.54 μm×4.54 μm,采集頻率為40 fps,選取Gige作為數據傳輸方式,觸發方式為脹形試驗系統增壓伺服系統信號控制的硬觸發模式,其詳細性能參數如表1所示。鏡頭選取為LM25JC5M2,其焦距為25 mm,其詳細參數如表2所示。照明光源選取DH-RIW120-W環形光源,額定功率為120 W,其所搭配的DH-AP1024F-1控制器可方便調節光照強弱。此外,選取型號為CC-076-O-4的陶瓷基材料標定板。其表面經過漫反射處理,能有效降低正面光源直射帶來的放光或斑點。其中心距為4.0 mm,精度為0.001 5 mm,陣列方式為13×12。

圖7 三維數字圖像測量系統

表1 GT1920 CCD相機參數

表2 LM25JC5M2型號鏡頭參數

3 管材脹形試驗

3.1 樣件制備

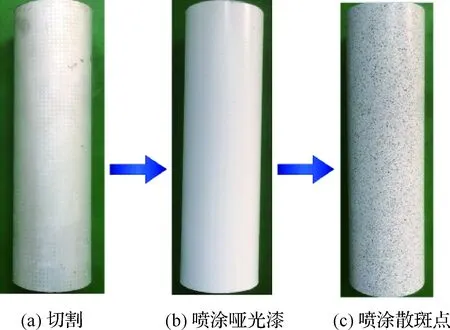

采取外徑為26.13 mm、壁厚為1.5 mm的5A02鋁合金管材作為試驗原料。將其切割成150 mm長的管坯,并在管坯兩端進行倒角處理,而后在其表面噴涂白色啞光漆以降低光源帶來的強反射噪點,最終在其表面噴涂人工散斑點,如圖8所示。

圖8 試驗樣件制備

3.2 測量系統設定

像素坐標同世界坐標存在對應關系可以表示為[29]

s[u,v,1]T=H[X,Y,1]T

(32)

式中:s為比例因子;[u,v,1]T為像素坐標;[X,Y,1]T為角點世界坐標;矩陣H為單應性矩陣,其表示相機的內參參數及外參參數。

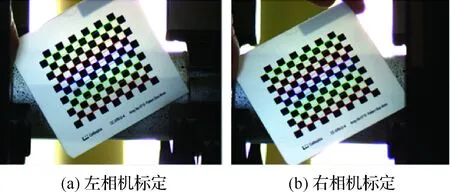

利用常見的“張氏標定法”對其本系統左右兩相機進行標定,如圖9所示。其中,左、右相機單應性矩陣HL、HR分別為

(33)

圖9 相機標定

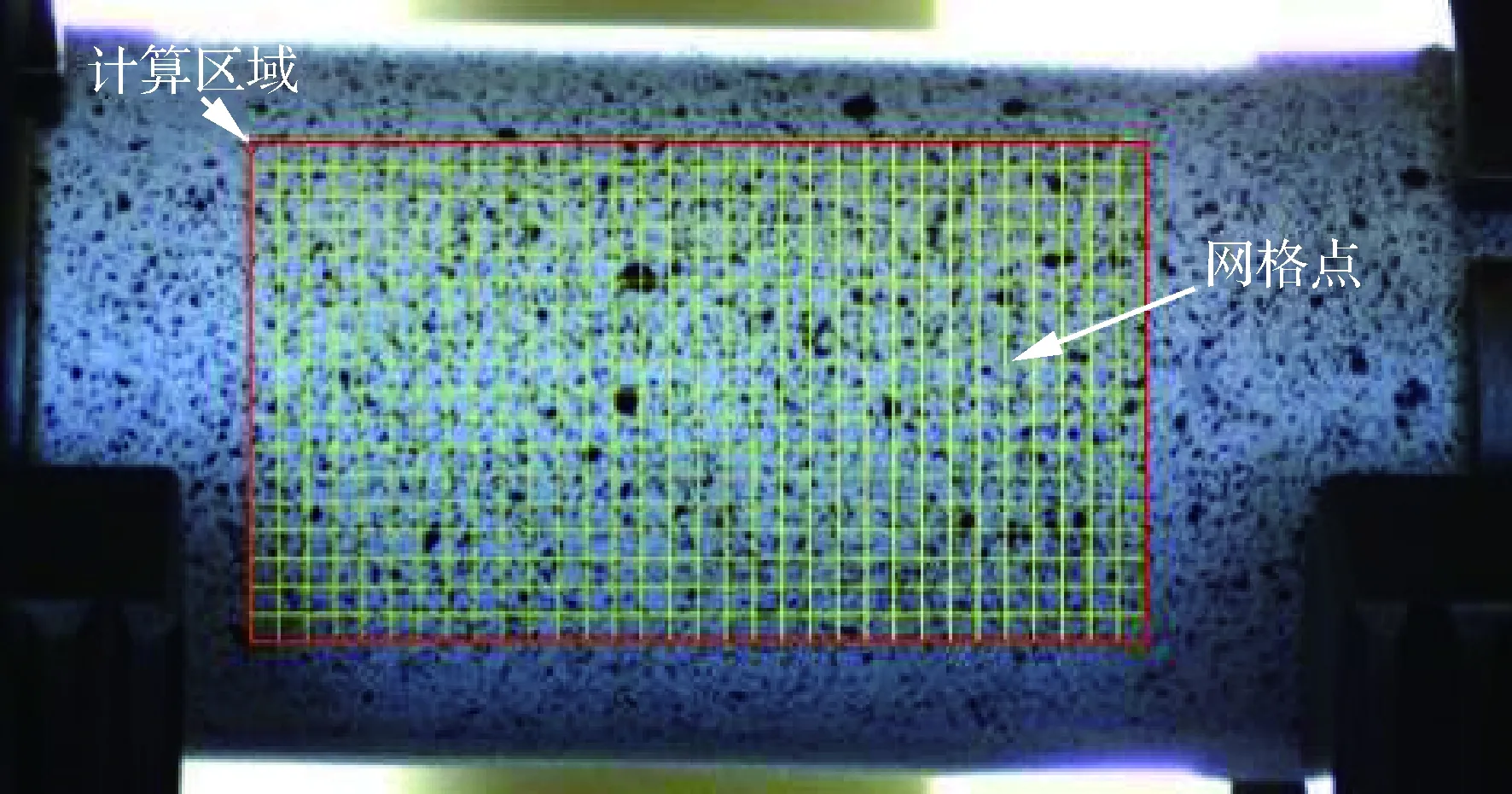

由于網格大小會影響自由區域表面重建精度和計算時間,即過大的網格會降低輪廓精度;而過小的網格會極大增加計算量[30],本文取值為20像素,參考子區大小為41×41,如圖10所示。

圖10 定義網格

3.3 測量精度檢測

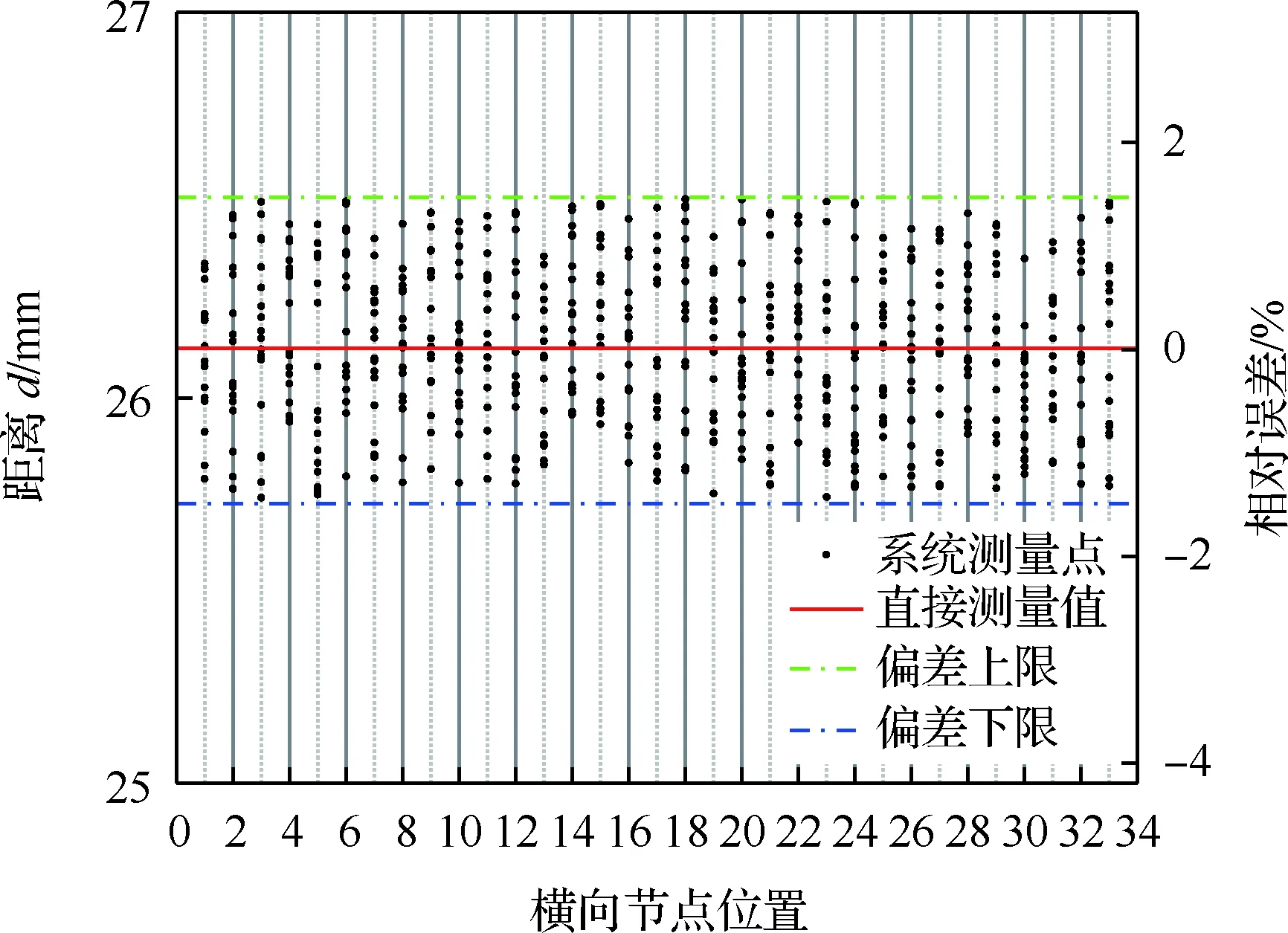

初始管材軸線和點云的距離可以表示為

(34)

當式(35)取最小值時,可以確定s。

(35)

本文中s=[1,-0.009,-0.086],將采集輪廓點分別代入式(35),得到不同點相對軸線向量的距離,如圖11所示。其中,管材外徑利用千分尺進行測量,其3次測量的平均值為26.13 mm;而采取本文測量裝置的測量結果中,最大值為26.517 mm,最小值為25.740 mm,即偏差上限為1.48%,偏差下限為1.50%。總體偏差小于1.5%,說明本測量系統有較高的測量精度。

圖11 管材初始點相對距離

3.4 軸向輪廓擬合

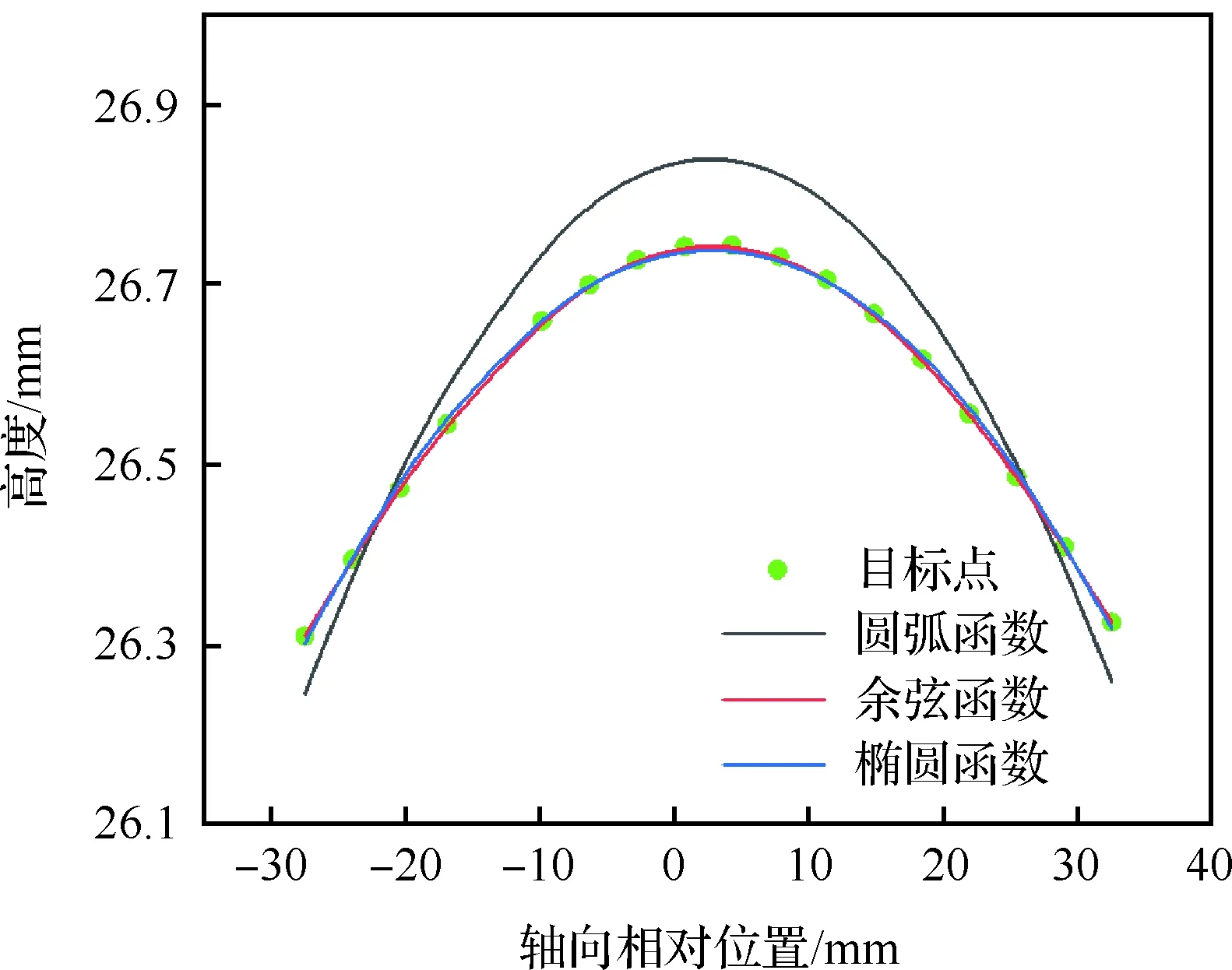

圖12 軸向輪廓擬合

對制備的管坯進行自由脹形試驗,其內壓加載速率為0.5 MPa/s,當內壓小于10 MPa時,該樣件無顯著變形,故選脹形壓力為12 MPa時對中部長70 mm的自由區域的軸向輪廓曲線進行擬合。其中,管材軸向方向向量s不變,利用式(35)對其進行計算。采用最小二乘法對余弦函數、橢圓函數及圓弧函數進行擬合,如圖12所示。其中,三角函數擬合的可決系數R-square為0.999,大于圓弧的0.886和橢圓的0.996。即對于5A02鋁合金管材自由脹形來講,其軸向輪廓曲線采取三角函數擬合效果最好,其一般表達形式為f(x)=acos(b(x-c))+r0,橢圓函數擬合效果次之,圓弧最差。分別選取內壓為10.25、10.75、11.75、12.00、12.25、13 MPa時,對其進行擬合計算。聯立式(11)~式(15),計算脹形最高點軸向曲率半徑rz和周向曲率半徑rθ,如表3所示。

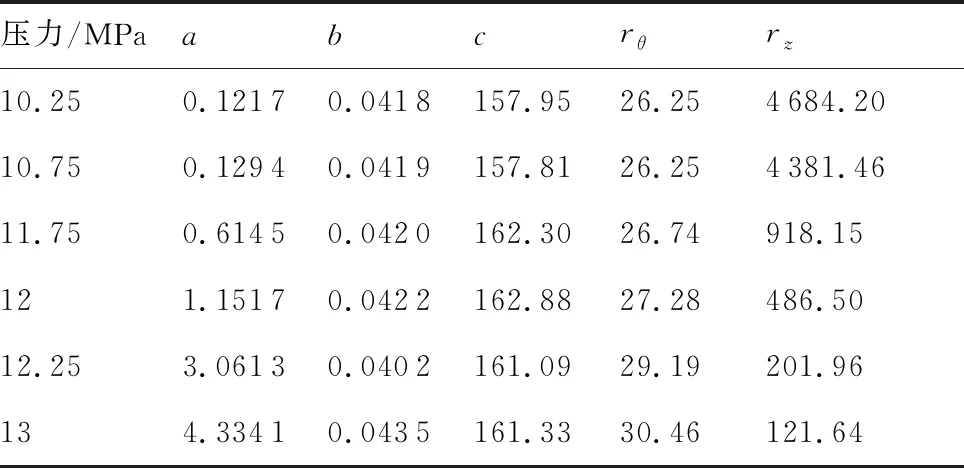

表3 不同壓力下軸向輪廓函數參數值

聯立式(1)~式(3),對不同壓力下(10.25、10.75、11.75、12.00、12.25、13 MPa)的應變進行計算,得到3個應變同脹形壓力及軸向相對位置的云圖分布,如圖13所示。其中,從上至下依次為εθ、εz和εt。

圖13 應變分布云圖

3.5 本構方程建立

(36)

式中:K為強度系數;n為應變硬化指數;ε0為初始應變。

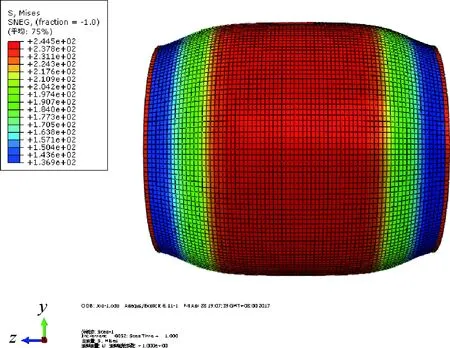

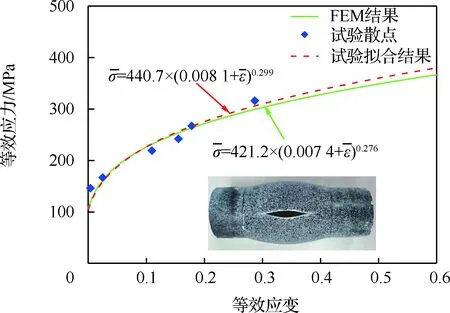

擬合結果顯示,強度系數K為440.7,硬化指數n為0.299,初始應變ε0為0.008 1。將其代入到ABAQUS軟件中進行有限元(FEM)計算,其在12.0 MPa內壓作用下的Mises等效應力分布如圖14所示。

圖14 等效應力分布云圖

圖15 本構方程

根據數值模擬結果對材料本構方程進行反求,得強度系數為421.2,硬化指數為0.276,初始應變為0.007 4,如圖15所示。其中,兩者強度系數K的相對誤差為4.63%,硬化指數n的相對誤差為8.33%,初始應變ε0的相對誤差為9.46%。

3.6 壁厚分布計算

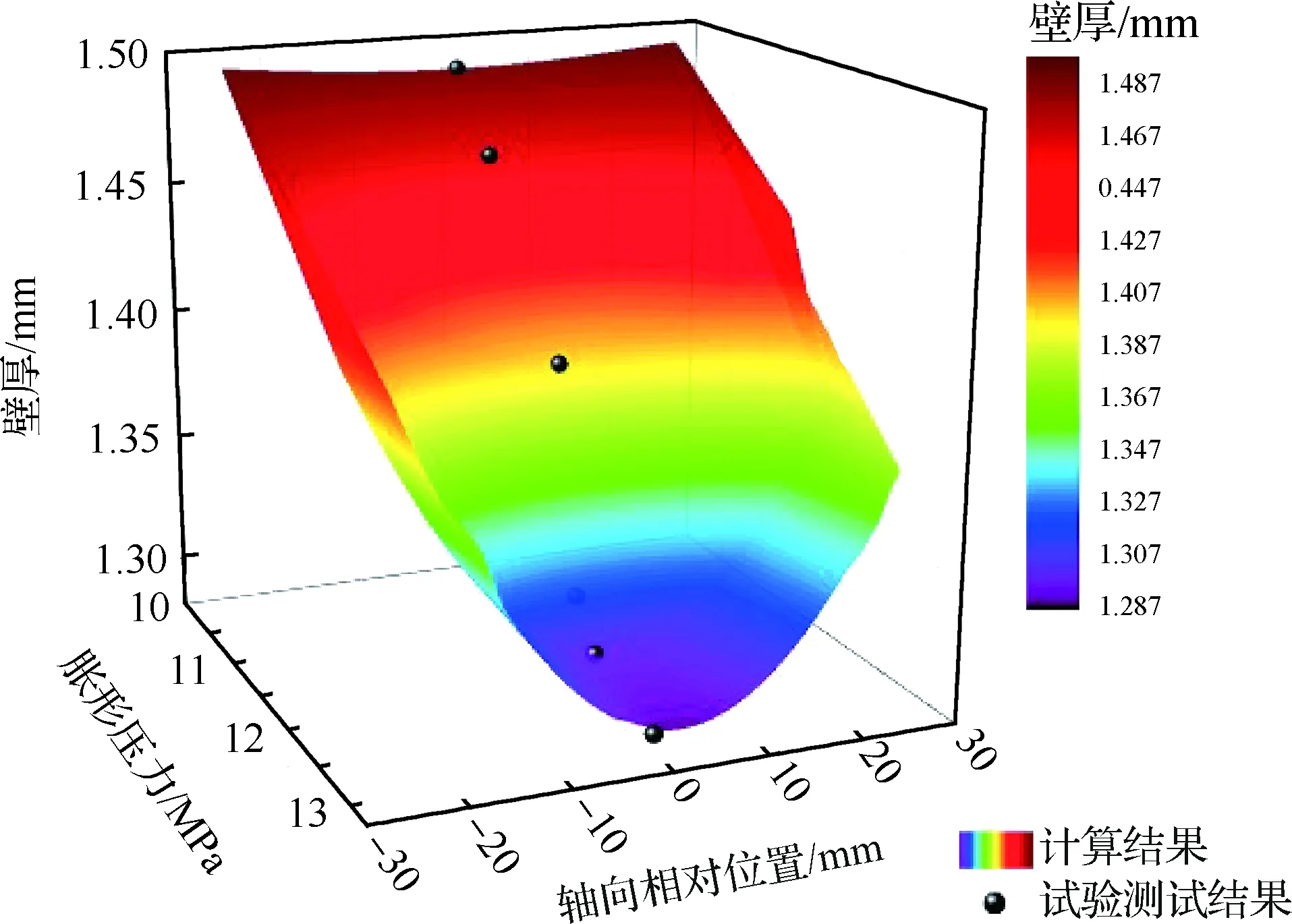

聯立式(16)~式(22),可以得到不同脹形壓力(10.25、10.75、11.75、12.00、12.25、13 MPa)作用下的脹形自由區域壁厚同脹形壓力及軸向位置的分布,如圖16所示。其中,黑點為脹形最高點處壁厚測量值,曲面為計算結果。當內壓為11.75 MPa時,計算和實際測量結果出現最大偏差。即最大絕對誤差為0.023 mm,最大相對誤差為1.71%。

圖16 壁厚分布云圖

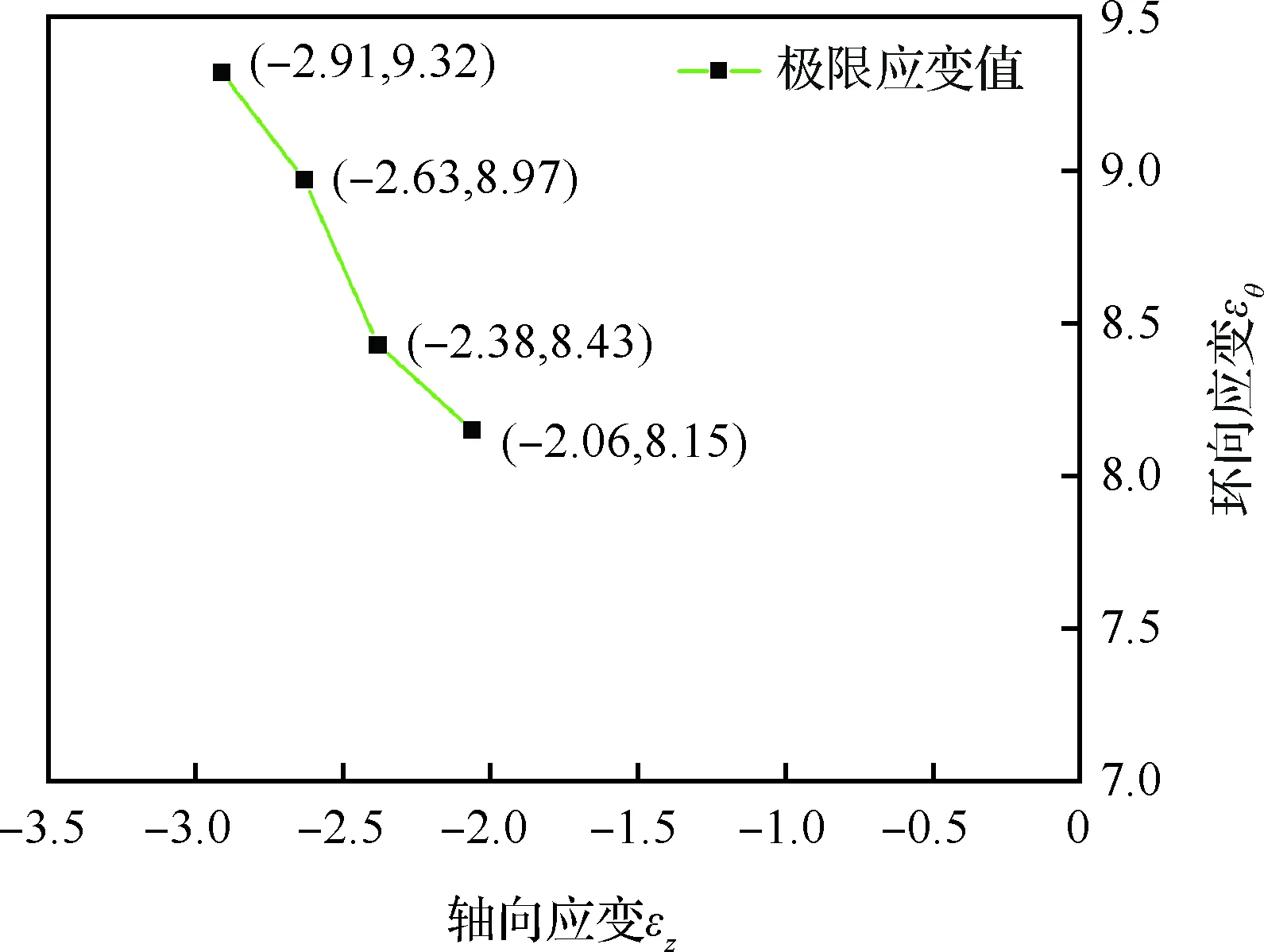

3.7 管材FLC建立

在管材成形領域中,常見的缺陷可分為起皺和破裂。而當前工程實踐中常用的破裂判斷準則為成形極限曲線,即FLC。目前,FLC獲取方式可以分為理論方式和試驗測試方法兩類。本文采取試驗法進行FLC的獲取。

圖17 5A02鋁合金管材左側FLC

4 結 論

首先建立了管材液壓脹形的力學模型和幾何模型,推導了自由區域壁厚分布計算的一般方法,給出了利用管材自由脹形試驗求解本構方程的計算流程。其次,介紹了三維數字圖像相關法基本理論,完成了管材自由脹形系統的搭建及測試。再次,完成了5A02鋁合金管材的自由脹形試驗及FLC試驗。最后,借助有限元方法對上述結果進行了驗證,結果表明:

1) 通過擬合驗證了余弦函數是表征5A02鋁合金管材軸向輪廓的最佳擬合函數,可決系數R-square達0.999。計算了不同壓力下自由區域中壁厚的分布,理論值同實測值的相對誤差小于2%。

2) 對5A02鋁合金進行了液壓脹形試驗,獲取了帶初始應變的冪指數形式的本構方程。利用ABAQUS軟件對其進行了對照驗證,兩者相對誤差小于10%。

3) 通過控制自由區域管材長度,完成了5A02鋁合金管材左側FLC的建立。