硫鐵礦燒渣綜合回收有價金屬的研究

李益斌,郭持皓,孫彥文,王 軍

(礦冶科技集團有限公司,北京 100160)

硫鐵礦是生產硫酸的主要原料,硫酸生產過程會產生大量硫鐵礦燒渣。工業上,每生產1 t 硫酸產生0.8~0.9 t 硫鐵礦燒渣[1],大量堆存的燒渣不僅會占用大量土地,而且會污染環境[2-3]。硫鐵礦燒渣富含鐵,同時含有少量的金、銀、銅等有價金屬[4-6],其鐵含量為50%~60%,主要以Fe2O3、Fe3O4的形式存在[7-8]。硫鐵礦燒渣作為二次資源,是一種很好的綜合利用原料。本文針對硫鐵礦燒渣,采用酸浸-氰化工藝,綜合回收金、銀、銅等有價金屬,實現硫鐵礦燒渣有價金屬的綜合回收利用。

1 試驗部分

1.1 試驗原料

試驗原料為硫鐵精礦焙燒后的燒渣,主要成分如表1 所示。

表1 硫鐵礦燒渣多元素分析結果

1.2 試驗設備和試劑

主要試驗設備有精密電動攪拌器、水浴鍋、氰化滾瓶、抽濾設備和恒溫干燥箱。主要試劑有硫酸、氫氧化鈉(NaOH)、碳酸鈉(Na2CO3)和氰化鈉(NaCN)等。

1.3 試驗方法

1.3.1 酸浸試驗

取燒渣50 g 置于燒杯中,用硫酸進行浸出,液固比為3∶1,浸出時間為2 h,控制不同的硫酸濃度,浸出過濾后干燥稱重,分析酸浸渣中Cu、As 含量,計算Cu、As 的浸出率。

1.3.2 氰化試驗

取酸浸渣30 g 置于氰化滾瓶中,在常溫下進行氰化浸出,浸出液固比為1.5∶1.0。用NaOH、Na2CO3調節礦漿pH,使其保持在10.0~10.5,滾瓶滾動4 h,再加入NaCN 溶液。依次加入不同量的NaCN 溶液,浸出一段時間。浸出完畢后,浸出渣過濾、洗滌并干燥。分析氰化渣中Au、Ag 含量,計算Au、Ag 的浸出率。

2 結果與討論

2.1 酸浸試驗

酸浸試驗主要涉及兩部分內容,一是酸濃度試驗,二是浸出溫度試驗。

2.1.1 酸濃度試驗

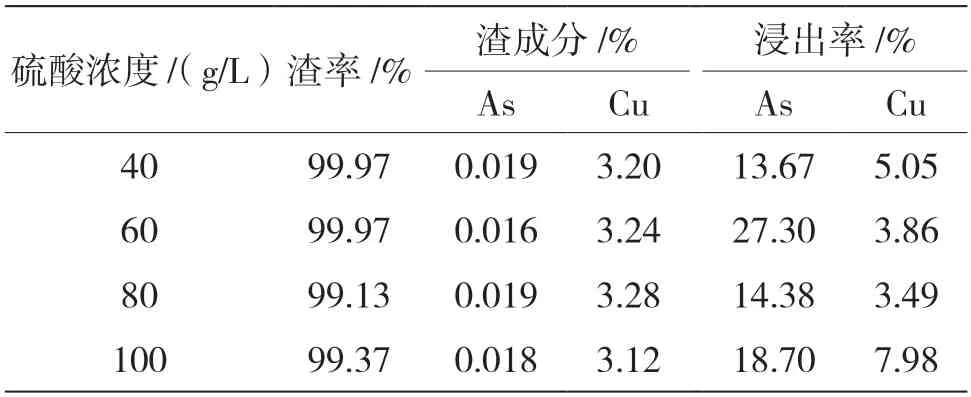

取燒渣50 g,按液固比3∶1 加入硫酸溶液,控制不同酸度,在常溫下浸出2 h,考察硫酸濃度對砷、銅浸出率的影響,試驗結果如表2 所示。

表2 硫酸濃度對砷、銅浸出率的影響

由表2 可知,砷和銅的浸出率隨著硫酸濃度的增加略有增加,但整體浸出率不高。硫酸濃度為100 g/L 時,銅的浸出率較高,為7.98%。從回收銅的角度考慮,確定添加硫酸的濃度為100 g/L。

2.1.2 浸出溫度試驗

取燒渣50 g,按液固比3∶1 加入硫酸溶液,硫酸濃度為80 g/L,在不同的溫度下浸出2 h,考察不同溫度對砷、銅浸出率的影響,試驗結果如表3所示。

由表3 可知,砷和銅的浸出率均隨溫度的升高而升高,砷和銅的浸出率在60~80 ℃溫度區間迅速提高。溫度為80 ℃時,砷和銅的浸出率分別為33.99%、28.26%。因此,硫酸浸出的溫度選定為80 ℃。

表3 浸出溫度對砷、銅浸出率的影響

綜合硫酸浸出試驗結果,確定硫酸濃度100 g/L、溫度80 ℃作為硫酸浸出條件,砷和銅的浸出率分別可達25.77%、38.98%,由于焙燒渣的砷含量明顯很低,砷浸出率低并不影響最后的酸浸試驗結果。

2.2 氰化試驗

氰化試驗涉及三部分內容,一是氰化鈉添加量試驗,二是氰化時間試驗,三是活性炭吸附時間試驗。

2.2.1 氰化鈉添加量試驗

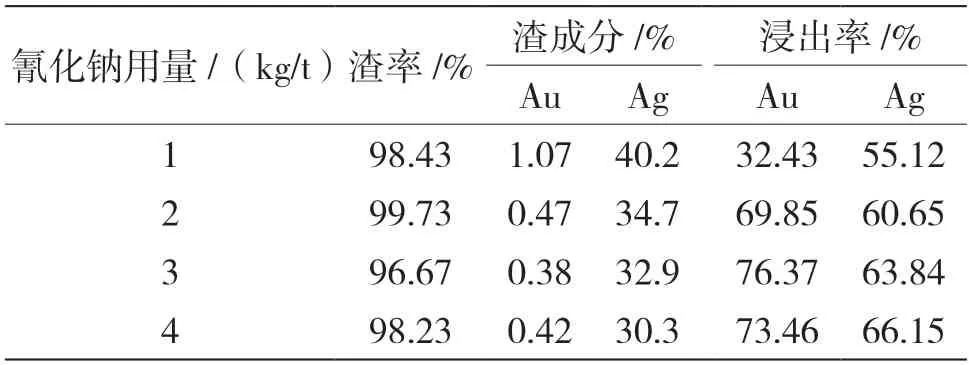

取酸浸渣30 g 置于氰化滾瓶中,在常溫下進行氰化浸出,浸出液固比為1.5∶1.0。首先用NaOH、Na2CO3調節礦漿pH,使其保持在10.0~10.5,氰化滾瓶滾動4 h,然后加入NaCN 溶液,依次加入1 kg/t、2 kg/t、3 kg/t、4 kg/t 的NaCN,浸出24 h,考察氰化鈉添加量對金、銀浸出率的影響,試驗結果如表4所示。

表4 氰化鈉用量對金、銀浸出率的影響

由表4 可知,金和銀的浸出率隨著氰化鈉用量的增加逐漸增加,當氰化鈉用量為3 kg/t 時,金的浸出率為76.37%,銀的浸出率為63.84%。當氰化鈉的用量大于3 kg/t 時,隨著氰化鈉用量的增加,金、銀的浸出率增加較小。經綜合考慮,氰化鈉的添加量選定為3 kg/t。

2.2.2 氰化時間試驗

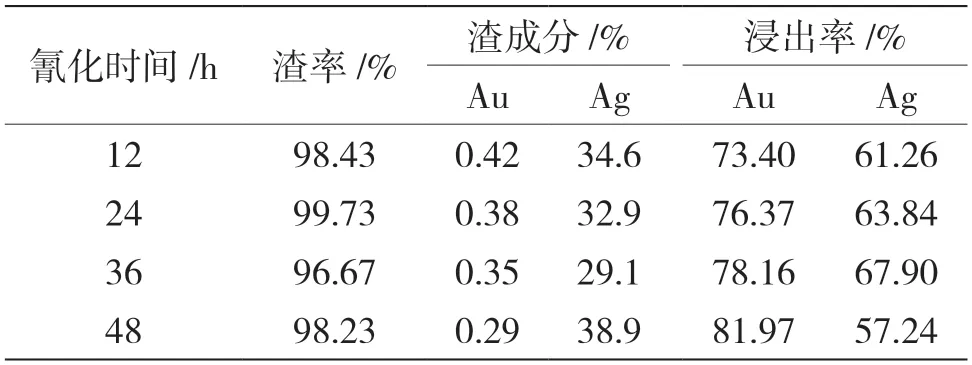

取酸浸渣30 g 置于氰化滾瓶中,在常溫下進行氰化浸出,浸出液固比為1.5∶1.0。首先用NaOH、Na2CO3調節礦漿pH,使其保持在10.0~10.5,氰化滾瓶滾動4 h,然后加入NaCN 溶液,加入3 kg/t 的NaCN,依次浸出12 h、24 h、36 h、48 h,考察氰化時間對金、銀浸出率的影響,試驗結果如表5 所示。

表5 氰化時間對金、銀浸出率的影響

由表5 可知,金和銀的浸出率隨著氰化時間的延長逐漸增加,當氰化時間為36 h 時,金的浸出率為78.16%,銀的浸出率為67.90%,其后隨著氰化時間的延長,金的浸出率增加較小。從經濟性角度考慮,確定氰化時間為36 h。

2.2.3 活性炭吸附時間試驗

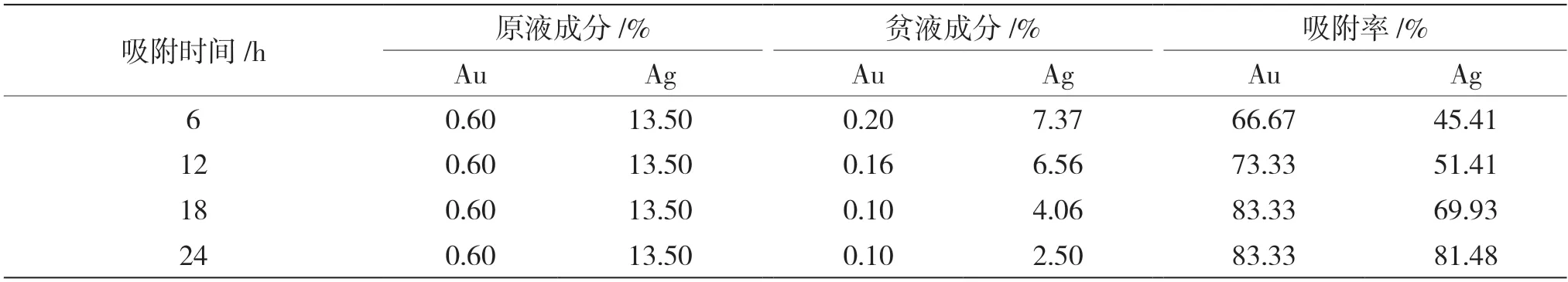

取酸浸渣30 g 置于氰化滾瓶中,在常溫下進行氰化浸出,浸出液固比為1.5∶1.0。首先用NaOH、Na2CO3調節礦漿pH,使其保持在10.0~10.5,氰化滾瓶滾動4 h,然后加入NaCN 溶液,加入3 kg/t 的NaCN,浸出24 h。浸出完畢后,浸出渣過濾、洗滌并干燥。浸出液加入活性炭進行吸附,活性炭用量為10 g/L,吸附時間分別為6 h、12 h、18 h、24 h,考察吸附時間對金、銀吸附率的影響,試驗結果如表6所示。

表6 吸附時間對金、銀吸附率的影響

由表6 可知,金和銀的吸附率隨著時間的延長逐漸增加,當吸附時間為24 h 時,金、銀的吸附率達到最大。此時,金的吸附率為83.33%,銀的吸附率為81.48%。因此,確定活性炭的吸附時間為24 h。

3 結論

本文采用酸浸-氰化工藝處理硫鐵礦燒渣。酸浸試驗結果表明,硫酸濃度為100 g/L,浸出溫度為80 ℃時,砷和銅的浸出率分別為25.77%、38.98%,浸出效果最佳。在最佳酸浸條件下,對酸浸渣進行氰化試驗。結果發現,氰化鈉用量為3 kg/t,氰化時間為36 h 時,金的浸出率為78.16%,銀的浸出率為67.90%,氰化處理效果最佳。當活性炭吸附時間為24 h 時,吸附后液含金量小于1 mg/L,含銀量為2.5 mg/L,金、銀的吸附率分別為83.33%、81.48%。研究表明,該工藝對硫鐵礦燒渣的處理效果較好,可以實現有價金屬的綜合回收。