嚴寒地區地鐵車輛段洗車設施設計實踐

韓秀輝

(中國鐵路設計集團有限公司,天津 300308)

1 前言

洗車設施是地鐵車輛段最常用的車輛運用整備設施之一,承擔列車車體外表面灰塵、油污及其他污漬清洗的任務,其設計的合理性直接影響工程建設經濟性以及后期運營效率。

隨著地鐵工程建設規模的擴大和對高效運營工作的需求不斷提升,列車清洗技術由人工擦洗、高壓水沖洗逐漸轉為洗車機自動刷洗。洗車機分為固定式洗車機和移動式洗車機。相比于移動式洗車機,固定式洗車機更為功能齊全、穩定可靠、清洗效率高且效果好,在地鐵建設過程中被廣泛采用。

因固定式洗車機造價高、專業接口繁多、工藝流程復雜,在工程建設中統籌考慮相關設施設計顯得至關重要。尤其是在嚴寒地區,氣候特征對洗車設施設計提出了更高的要求。

目前,學者們對洗車設施的研究多數為針對洗車線布置形式或洗車機某一子系統設計方案及現場使用需求的單一問題進行分析研究[1-9],而鮮有針對嚴寒地區氣候特性的洗車設施整體設計研究。筆者結合哈爾濱地鐵場段多年來項目設計經驗,提出一種嚴寒地區地鐵洗車設施設計方案,以期為類似氣候條件下的洗車設施設計提供經驗參考。

2 嚴寒地區洗車設施設計原則

哈爾濱位于東經125°42′~130°10′、北緯44°04′~46°40′之間。氣候屬中溫帶大陸性季風氣候,冬長夏短,集中降雪期為每年11月至次年1月。冬季1月平均氣溫約-19℃,歷年極端最低氣溫-38.1℃;夏季7月的平均氣溫約23℃,歷年極端最高氣溫36.4℃。該地區所運營的地鐵車輛技術參數如表1所示。

表1 車輛技術參數表

因所處地理位置的特殊氣候特點,嚴寒地區與其他地區洗車設施有所不同,如在總平面內洗車線布置形式一般選擇盡端式;洗車主庫設為長庫,邊跨房屋結合主庫洗車設備位置條件布置并設蒸汽分配室;在洗車工藝流程及設備布置方案方面,需考慮設定預熱烘干環節以提升清洗效果等。

根據GB 50157-2013《地鐵設計規范》的27.3.12 條要求[10],車輛段應設機械洗車設施,設施包括洗車機、洗車線路和生產房屋。洗車設施設計原則有以下4 條:

(1)洗車線有效長按洗車設備前后各有1 列車長的長度設計;

(2)考慮到哈爾濱的氣候寒冷,列車清洗作業區應設在庫內;

(3)洗車庫按掛網設計,洗車時列車自行進出庫;

(4)洗車設備選型及布置滿足嚴寒地區清洗工藝需求。

基于以上原則,下文將分別從洗車線路、生產房屋和洗車機3 個方面進行設計實踐分析。

3 洗車線路布置

洗車線布置形式分為盡端式和貫通式。與盡端式洗車線相比,貫通式洗車線具有洗車時間及洗車間隔時間短、調車作業靈活的優勢,在工程應用中更為常見。但考慮到東北地區寒冷,冬季室外溫度低。貫通式洗車過程中庫兩端開敞,無法保證列車清洗作業溫度,影響洗滌劑的作用效果,甚至易造成車體及部件遇冷水結冰而影響列車正常使用。故考慮采用盡端式洗車線路,在帶預熱烘干功能洗車機的盡端式封閉庫庫內進行洗車作業。

3.1 洗車線有效長

盡端式洗車線有效長應按下式計算確定[10]:

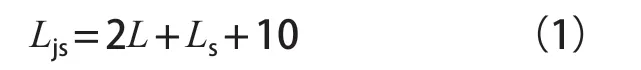

式(1)中:Ljs表示盡端式洗車線有效長度,m;2L表示洗車機設備前后各一列車長度,m;Ls表示洗車機長度(包括聯鎖設備),m;10 為線路終端安全距離,m。

一般洗車機(不含預熱烘干設備、信號燈、停車標志牌等)設備區占用線路長度約70 m。按上式計算得,洗車線有效長為2×119+70+10=318 m。

3.2 總平面布置

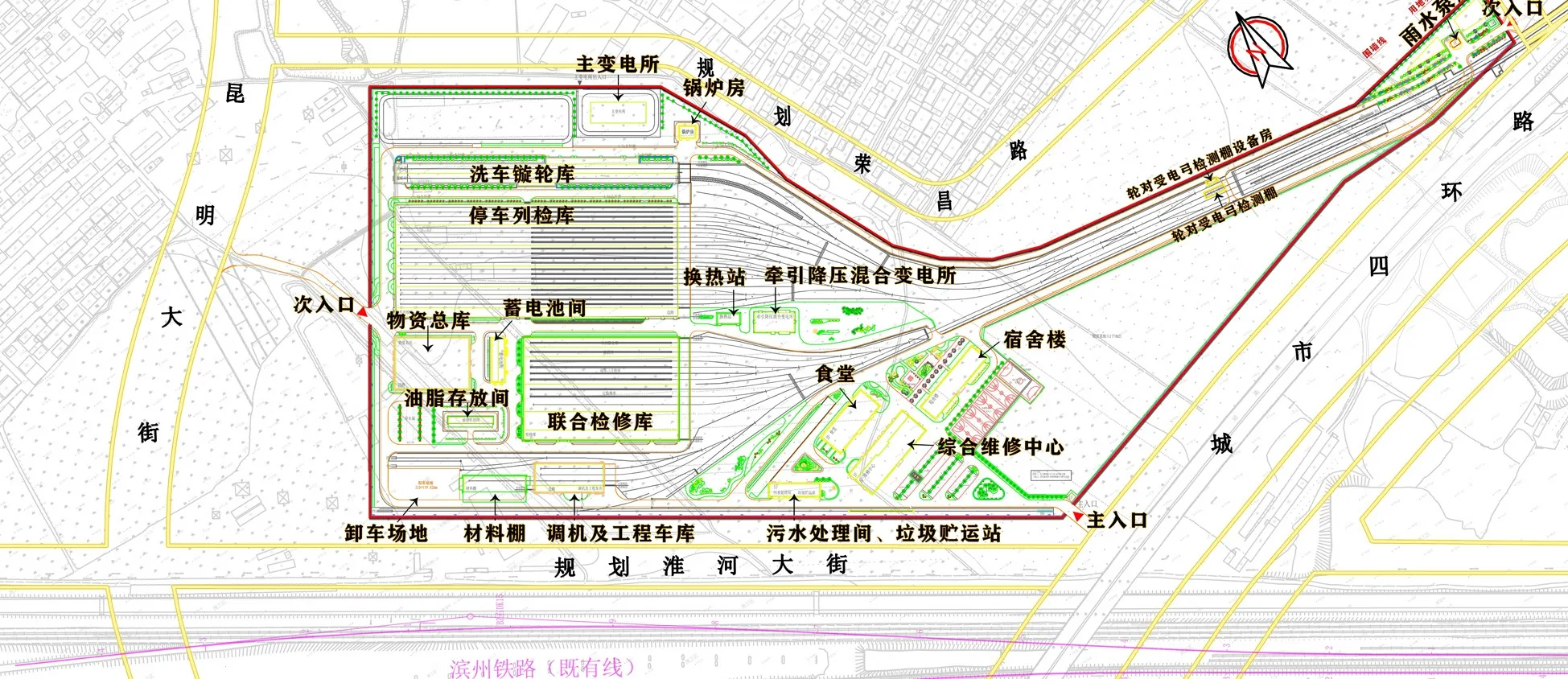

綜合考慮用地條件、總平面布置方案等因素,洗車線與鏇輪線、停車列檢線(2 列位/線)并列盡端式布置,如圖1所示。

圖1 車輛段總平面布置圖

車輛段設施整體呈南北向布置,由北至南依次為洗車鏇輪庫、停車列檢庫、聯合檢修庫、調機及工程車庫。試車線緊鄰南側用地界,物資總庫、蓄電池間等建筑位于聯合檢修庫西側,生活辦公區建筑位于車輛段西南側。

列車入段后,若需清洗,則直接進入洗車線,完成清洗作業后,通過入段線北側的牽出線進入停車列檢線或雙周三月檢線;若不需清洗,則直接進入停車列檢線或雙周三月檢線。

4 生產房屋

生產房屋分為洗車主庫及邊跨輔助房屋。房屋的布局應考慮洗車工藝流程及洗車設備布置方案等因素。

4.1 洗車主庫

4.1.1 主庫布局分區

冬季天氣寒冷,理想狀態下的的洗車作業應在列車入庫后、關閉庫門并保溫后再開始。但出于這種考慮而建設的洗車庫長度在300 m 以上,不僅會導致工程前期建設投資大、后期運營采暖費用高,還會使洗車庫與其他建筑單體不協調,影響總平面布置。

基于上述原因,考慮允許列車駛入洗車設備區前,部分車輛停留在庫外。為減少列車在庫前平交道的停留時間,并提升待清洗車體溫度,需要使列車編組中盡可能多的車輛駛入庫內。因此,在滿足洗車機后線路長度需求的前提下,洗車機宜盡量靠庫后設置。

列車清洗過程中采用入庫預熱清洗、庫后瀝水折返及烘干出庫的方式。庫前區為洗車機設備布置區,庫后區為清洗后列車瀝水折返區。

4.1.2 庫長及庫寬設計

洗車主庫長度需考慮洗車機長度Ls、預熱烘干機構長度Lh及列車長度L、線路終端安全距離10 m,另考慮庫后人員通道寬度5 m,故洗車庫長度不小于234 m(70 + 30 + 119 + 10 + 5)。

設計過程中原考慮將洗車鏇輪庫與停車列檢庫合建為運用組合庫,在大庫中間設消防通道。但應消防部門要求,洗車及鏇輪設施為常用設施,若作業過程中大庫發生火災,正在作業的列車可能占用消防車道而影響消防救援,故將洗車及鏇輪設施從大庫中拆分出來。

因天氣寒冷,鏇輪作業也需在庫內進行,并滿足鏇輪設備前后各一列車的要求。同時,為利于總平面建筑布局整體美觀及集約用地,將洗車庫與鏇輪庫合建,庫長與停車列檢庫取齊,即為276 m(軸線尺寸,下同)。綜合考慮股道兩側洗車機設備布置及維修空間、人員通行空間,庫寬為9 m,洗車庫平面布局如圖2所示。

4.1.3 設備設施配置

洗車主庫設有預熱烘干機構、刷洗機構、淋雨試驗機構、監控系統、信號燈及停車標志牌等。因列車清洗后駛入庫后區停放時,車體表面的殘留水滴落在有灰塵的地面會形成污漬,故在庫后列車折返區股道兩側設排水溝,用于承接車體外皮滴落水,保證庫后區地面效果。洗車庫主庫邊墻設供暖設施,保證洗車庫內溫度不低于10℃的環境需求。

4.2 邊跨輔助房屋

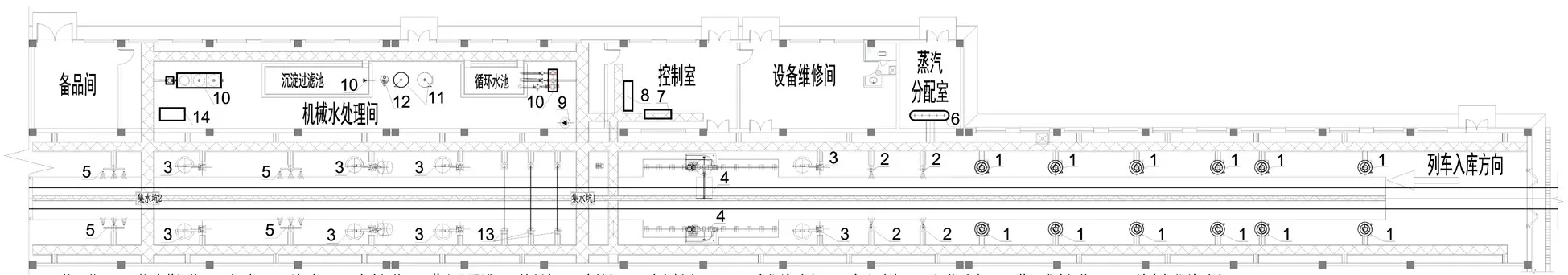

邊跨輔助房屋含控制室、機械水處理間、蒸汽分配室、設備維修間及備品間等,邊跨長90 m、寬6 m,邊跨輔助房屋平面布局如圖2所示,房屋布置遵循以下原則。

圖2 洗車庫平面布局圖(單位:mm)

(1)控制室設控制臺及電控柜,房間宜靠近庫內端洗區與機械水處理間,便于工作人員通過觀察窗瞭望端刷洗、側刷洗等工位工作狀態,并對各用電子系統設備進行供電。

(2)機械水處理間設供水及水處理設備、供氣及供洗滌劑設備、沉淀過濾池及循環水池,房間宜布置在洗刷工位附近,便于縮短管路敷設路徑并保證介質傳遞效率。

(3)蒸汽分配室設蒸汽減壓閥、蒸汽分配罐及蒸汽管路,可對鍋爐房提供的蒸汽進行調壓并將蒸汽分配給主庫內的熱風幕,以供列車清洗前的預熱及清洗后出庫前的烘干,故房間位置宜靠近蒸汽源(鍋爐房)及洗車庫內預熱、烘干工位(蒸汽熱風幕區)。

基于嚴寒地區氣候特性,下文將說明列車冬季清洗工藝流程、洗車設備布置方案及部分系統設計。

5 列車冬季清洗工藝流程

參照如圖3所示的洗車機工位布置,洗車工藝流程分為如下所示的10 個步驟。

圖3 洗車機工位立面示意圖(單位:mm)

(1)列車根據庫前信號燈指示入庫,駛入風幕預熱工位(N1~N6),用熱風幕進行車體預熱調溫。

(2)列車駛入預熱噴淋工位(PR1、PR2),用熱水預濕噴淋機構繼續調節車皮溫度,并將列車車體外皮濕潤,沖刷表面灰塵。

(3)列車駛入洗滌劑涂抹工位(BS1),洗滌劑涂抹機構將經過(用回用水)稀釋后的洗滌劑噴淋到車體外表面上,提高車體外表面的濕潤性,增強洗滌效果。

(4)列車駛入端洗工位(BE),根據指示信號停車,進行列車端面刷洗,端刷上行程為回用水(可選是否加入洗滌劑)除垢刷洗,下行程為清水刷洗。

(5)列車根據信號燈指示啟動,駛入側面初刷洗工位(BS2),用回用水進行列車側面初刷洗,可選是否加入洗滌劑。

(6)列車駛入側面次刷洗及側頂弧刷洗工位(BS3、BR),用回用水進行列車側面次刷及側頂弧刷洗,不加入洗滌劑。

(7)列車駛入初沖洗工位(R1),用回用水或清水對車頭端面、側頂弧、車側面進行噴淋沖洗,沖洗殘留洗滌劑,防止其干結在車輛表面上。

(8)列車駛入側面精刷洗工位(BS4),用清水進行列車側面精刷洗。

(9)列車駛入終沖洗工位(R2),沖洗采用經電子軟化處理的自來水,不需加入濕潤劑,以防止殘留水干結在窗戶上。

(10)列車駛入庫后瀝水區靜置一段時間后,折返通過熱風幕區,吹掃烘干后出庫。

6 洗車設備布置方案

設備布置需考慮以下因素:清洗流程順暢、系統安全可靠、清洗效果優、造價合理。洗車機為貫通式設計,沿主庫線路按工藝流程布置設備,邊跨輔助房屋設備結合主庫工位需求進行設計,設備由哈爾濱威克軌道交通技術開發有限公司制造,設備平面布置如圖4所示,洗車機系統組成如表2所示。

表2 洗車機設備系統組成表 套

圖4 洗車庫設備平面布置圖(單位:mm)

7 部分系統設計

洗車機各刷洗系統、水處理系統等與其他地區洗車機功能及組成類似,差異性不大。本節重點介紹預熱烘干風幕系統、預冷/預熱系統和淋雨試驗系統設計。

7.1 預熱烘干風幕系統

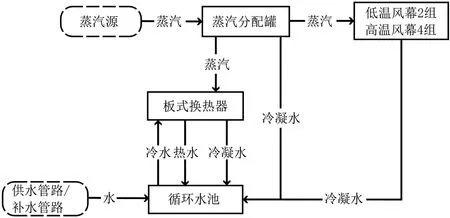

相比電熱風幕和熱水風幕,蒸汽風幕具有節能環保及制熱效果好的優勢,更適于嚴寒地區。故預熱烘干風幕系統熱媒采用蒸汽,由蒸汽分配室附近的鍋爐房供汽。列車預熱和烘干過程如下。

(1)預熱過程。預熱系統由2 個單元共6 組12 套預熱風幕組成,分為低溫預熱單元和高溫預熱單元。低溫預熱單元由2 組低溫風幕組成,負責緩沖車體表面低溫;高溫預熱單元由4 組高溫風幕組成,負責提高車體表面溫度,為后續熱水噴淋進一步預熱提供條件,防止車窗玻璃直接遇熱水炸裂。通過調整閥門開啟程度,可控制風幕出口空氣溫度,保證清洗要求及效果。蒸汽與熱交換系統原理如圖5所示。

圖5 蒸汽與熱交換系統原理圖

(2)烘干過程。烘干過程仍由熱風幕實現,當冬季列車入庫進行清洗作業時,經過上述的預熱過程后進行刷洗、沖洗,清洗完成后到庫內洗車區后端進行瀝水,車輛折返出庫時再次經過熱風幕吹掃烘干。

7.2 預冷/預熱系統

預冷/預熱系統用于洗車前調節溫度。冬季預熱噴熱水,由噴嘴噴出均勻、扇形的循環水水霧,以提升車體外表面的溫度。系統設有2 組共4 套固定噴淋管,熱水由機械水處理間的板式熱交換器對分配罐蒸汽與循環水池冷水進行熱交換而來,溫度可控可調。夏季預冷噴冷水,以降低車體外表面的溫度,使后面洗滌劑涂抹工位噴出的洗滌劑不至于揮發,增強洗滌效果。

7.3 淋雨試驗系統

淋雨試驗系統是用于檢查列車水密封性能的配套設備。出于安全考慮,淋雨試驗裝置設置于端洗機構附近,與端洗機構一同置于洗車線接觸網斷電區域。淋雨試驗采用列車斷續移動方式進行。系統設有3 組固定噴淋管,并參照試驗標準要求設計。試驗用供排水設施借助于洗車庫現有設施。

8 結語

洗車設施實現洗車作業的自動化,極大提升運營效率。完善的洗車設施方案設計不僅可以減少建設期間工程風險、節省投資,也能降低運營期間成本及設備故障率,確保工程的順利實施并達到良好的使用效果。

本文所設計的洗車設施現已投入運營近1年,用戶反饋運行情況良好,達到預期目的,但設計過程中存在以下3 點問題需要注意。

(1)洗車機招標滯后于施工圖設計進度。因設備招標滯后,土建預留預埋需求難以與大庫整體設計統籌考慮,設備招標后不得以結合現場已實施情況調整設備方案,如本設計實施過程中,洗車機招標后設計聯絡時,現場大庫結構已部分施工,設備的部分預留預埋需求難以實現,導致洗車機及邊跨不得已靠近庫前端,難以后移,影響洗車效果。

(2)散熱器與洗車機附屬設備沖突。因冬季寒冷,為保證庫內工作環境溫度,洗車庫墻邊布置大量翅片散熱器,但其與洗車機沿墻附屬設備沖突,導致設備無法安裝。經暖通專業重新核算采暖量,拆改現場已實施的5 處散熱器,如圖6所示。

圖6 散熱器拆改后效果

(3)風管與端刷機構沖突。因洗車庫較長且封閉,根據規范要求,暖通專業沿梁下設置較長的大截面風管,但其占用端刷機構上導軌預埋件下方空間,如圖7所示,造成設備制造商進場后無法安裝端刷機構,經暖通專業重新核算,截斷約10 m 風管。

圖7 風管占用端刷上導軌下方空間

結合以上問題,針對大型設備土建及風水電接口復雜、難以進行包容性設計的特點,建議設計時提前與業主充分溝通,盡快完成設備招標及設計聯絡,穩定接口條件后完成設計,并力求與大庫整體同步實施。同時,設計聯絡過程中,設計者應與設備制造商充分溝通設備技術要求并對相關專業提出全面要求,避免現場拆改。