鋼支撐伺服系統(tǒng)在軟土基坑工程中的應(yīng)用研究

徐 琳,黃程翔,金中雨,陳民富,孫富學(xué)

(1.浙江興業(yè)市政工程有限公司,浙江溫州 325006;2.溫州大學(xué)建筑工程學(xué)院,浙江溫州 325006;3.溫州市城市基礎(chǔ)設(shè)施建設(shè)投資有限公司,浙江溫州 325006)

1 引言

隨著城市高速發(fā)展,為緩解交通出行壓力,軌道交通建設(shè)工程不斷出現(xiàn),深基坑工程也隨之不斷增加。軟土地區(qū)地質(zhì)條件較差,深基坑支護(hù)時易出現(xiàn)圍護(hù)結(jié)構(gòu)變形,難以達(dá)到設(shè)計要求。為控制基坑變形,許多基坑工程采用鋼支撐伺服系統(tǒng)進(jìn)行圍護(hù)結(jié)構(gòu)變形控制,均取得了較好的變形控制效果。國內(nèi)外學(xué)者們依托實際工程對鋼支撐伺服系統(tǒng)進(jìn)行了較為深入的研究。賈堅等[1]結(jié)合上海深基坑工程實例,提出對深基坑采用分區(qū)卸載方法和鋼支撐軸力伺服系統(tǒng)可以有效控制圍護(hù)結(jié)構(gòu)變形,使基坑水平位移控制在4 mm 以內(nèi)。李建望[2]結(jié)合某地鐵車站超深基坑工程實例,對其鋼支撐伺服系統(tǒng)控制效果進(jìn)行分析,取得地墻側(cè)向變形控制約20 mm,鄰近隧道結(jié)構(gòu)水平及沉降變形在±2 mm 內(nèi)的較好效果。龍華東等[3]根據(jù)現(xiàn)場監(jiān)測數(shù)據(jù)分析了深基坑的變形規(guī)律和伺服系統(tǒng)對基坑變形的控制效果,得出伺服系統(tǒng)對變形控制效果較好的結(jié)論,相較于同工況下的普通鋼支撐支護(hù),伺服鋼支撐支護(hù)可以使基坑側(cè)壁最大變形量減小56.4%。黃大明等[4]依托上海市軌道交通9 號線實際工程,對鋼支撐伺服系統(tǒng)的變形控制效果進(jìn)行研究,結(jié)果表明:鋼支撐伺服系統(tǒng)采用的道數(shù)越多,基坑變形控制效果越好;在道數(shù)相同的情況下,基坑變形控制效果與支撐設(shè)置位置有關(guān)。陳金銘等[5]基于寧波市軌道交通晏北路站深基坑的開挖變形與支撐軸力實測數(shù)據(jù),將鋼支撐伺服系統(tǒng)支護(hù)效果與普通鋼支撐支護(hù)效果進(jìn)行對比,得出伺服鋼支撐支護(hù)相較于普通鋼支撐支護(hù),圍護(hù)結(jié)構(gòu)變形量減小16%~20%的結(jié)論。

本文結(jié)合溫州市域鐵路S3 線老殿后河段基坑工程實例,對鋼支撐伺服系統(tǒng)在深基坑工程中的應(yīng)用及其變形控制效果進(jìn)行分析,以期為后續(xù)其他工程深基坑支護(hù)設(shè)計提供參考。

2 鋼支撐伺服系統(tǒng)

2.1 系統(tǒng)安裝及控制

鋼支撐伺服系統(tǒng)是一種通過在鋼支撐端部安裝專用支撐頭,支撐頭內(nèi)設(shè)置可以調(diào)節(jié)壓力的千斤頂,智能平臺根據(jù)設(shè)定好的數(shù)據(jù)進(jìn)行鋼支撐軸力和位移控制,以此達(dá)到控制圍護(hù)結(jié)構(gòu)水平位移目的的圍護(hù)系統(tǒng)。鋼支撐伺服系統(tǒng)主要由監(jiān)控站、液壓伺服泵站系統(tǒng)、鋼套箱組成,通過監(jiān)控站對結(jié)構(gòu)變形遠(yuǎn)程監(jiān)測,液壓伺服泵站系統(tǒng)由數(shù)控泵站和伺服鋼支撐專用支撐頭組成,1 臺數(shù)控泵站控制10 個支撐頭,鋼套箱則包括增壓千斤頂、位移傳感器、力值傳感器等。

基坑開挖至內(nèi)支撐位置,在短時間內(nèi)圍護(hù)結(jié)構(gòu)承受坑外土體壓力并產(chǎn)生水平位移具有一定的滯后性,鋼支撐伺服系統(tǒng)的鋼支撐安裝就利用這一空間效應(yīng),隨挖隨撐。在鋼支撐安裝完成后,立即連接好油管路、位移數(shù)據(jù)線,并通過放置于基坑周邊的數(shù)控泵站對支撐頭按照設(shè)計預(yù)加軸力值進(jìn)行加載,當(dāng)支撐軸力或位移值達(dá)到設(shè)計數(shù)值后,停止加載,這時位于千斤頂兩側(cè)的雙機械鎖自動鎖止,設(shè)定好軸力值范圍,開啟自動軸力監(jiān)測。鋼支撐伺服系統(tǒng)安裝流程如圖1所示。

圖1 鋼支撐伺服系統(tǒng)安裝流程圖

伺服作用流程為圍護(hù)結(jié)構(gòu)(如圍護(hù)墻、地下連續(xù)墻)在開挖過程中基坑內(nèi)土壓力減小,墻體向基坑內(nèi)側(cè)偏移,通過安裝在鋼支撐上的超聲波測距儀得到此時圍護(hù)結(jié)構(gòu)的偏移量,當(dāng)鋼支撐變形壓縮位移或軸力達(dá)到預(yù)先設(shè)計好的值時,通過智能控制平臺向數(shù)控泵站傳遞信號,數(shù)控泵站再將信號傳遞給液壓動力控制系統(tǒng),以此來對液壓千斤頂油壓進(jìn)行調(diào)整,增大油壓使得油缸產(chǎn)生向圍護(hù)結(jié)構(gòu)方向的位移,以此來彌補鋼支撐的壓縮量,進(jìn)而控制圍護(hù)結(jié)構(gòu)的水平變形。數(shù)控泵站實時調(diào)整施加在每個鋼支撐接頭上的軸力,并將支撐軸力數(shù)據(jù)和油缸位移數(shù)據(jù)上傳。鋼支撐伺服系統(tǒng)控制流程如圖2所示。

圖2 鋼支撐伺服系統(tǒng)控制流程圖

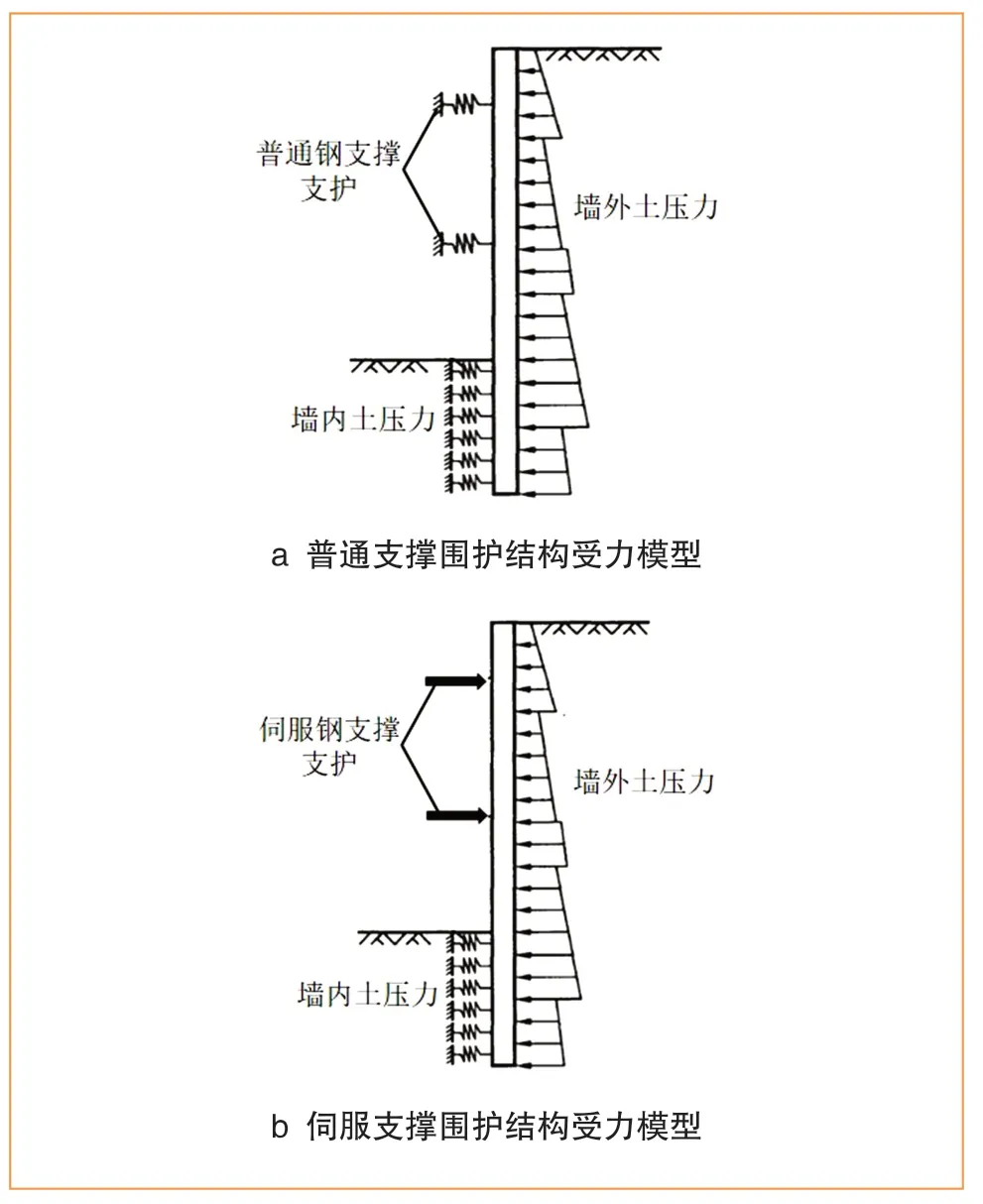

2.2 支撐圍護(hù)結(jié)構(gòu)受力模型

鋼支撐伺服系統(tǒng)通過預(yù)加軸力的施加使得圍護(hù)結(jié)構(gòu)位移減小,其支護(hù)效果遠(yuǎn)遠(yuǎn)好于普通鋼支撐支護(hù)。普通鋼支撐在支護(hù)過程中可將端部視為彈簧,受墻外土壓力作用產(chǎn)生壓縮變形。鋼支撐伺服系統(tǒng)鋼支撐由于安裝了特殊的支撐頭使得預(yù)加軸力可以施加于圍護(hù)結(jié)構(gòu)上,化被動為主動,從而減小圍護(hù)結(jié)構(gòu)水平位移。圍護(hù)結(jié)構(gòu)受力模型如圖3所示。

圖3 圍護(hù)結(jié)構(gòu)受力模型圖

3 工程概況

溫州市域鐵路S3 線老殿后河段基坑工程位于溫州市甌海區(qū),沿現(xiàn)狀溫瑞大道敷設(shè)。該基坑程采用“1 道混凝土支撐+3 道鋼支撐+圍護(hù)樁”的復(fù)合支撐體系進(jìn)行支護(hù),選用800 mm×900 mm 混凝土支撐和Φ800 mm×16 mm鋼支撐,其中第三道鋼支撐與第四道鋼支撐為伺服鋼支撐。本文對伺服段某典型橫斷面進(jìn)行研究,圍護(hù)結(jié)構(gòu)橫斷面基坑深15.66 m,寬13.65 m,圍護(hù)結(jié)構(gòu)斷面如圖4所示,鋼支撐支護(hù)現(xiàn)場如圖5所示。

圖4 圍護(hù)結(jié)構(gòu)斷面圖(單位:mm)

圖5 鋼支撐支護(hù)現(xiàn)場

4 現(xiàn)場軸力控制方案

伺服系統(tǒng)以圍護(hù)結(jié)構(gòu)的變形為主要測控目標(biāo)。當(dāng)某一層支撐安裝完畢且平衡以后,方可繼續(xù)向下挖土,該過程中對本層支撐各項參數(shù)進(jìn)行重點監(jiān)控。當(dāng)變形趨勢增大(測斜曲線對應(yīng)位置日變量超過1 mm,或連續(xù)2 天的日變量均大于0.5 mm),為限制變形系統(tǒng)會加大軸力自動伺服。增加軸力采用分級加載,每級增加軸力不超過200 kN,軸力增加完成第二天應(yīng)由監(jiān)測單位測量圍護(hù)結(jié)構(gòu)變形,若變形收斂則停止加載,若變形繼續(xù)快速增大則進(jìn)行下一級加載,直到圍護(hù)結(jié)構(gòu)變形收斂。

5 現(xiàn)場監(jiān)測與分析

5.1 監(jiān)測布置

根據(jù)支護(hù)結(jié)構(gòu)材料不同選用不同監(jiān)測元件。混凝土支撐采用應(yīng)變計測量其應(yīng)變,鋼支撐采用軸力計直接測量其軸力,應(yīng)變計和軸力計均布置在支撐端部。采用測斜管測量樁體水平位移和土體位移,樁內(nèi)測斜管與樁等長,土體內(nèi)測斜管較樁內(nèi)測斜管長1 m,兩個測斜管的水平間距為2 m。斷面監(jiān)測點布置如圖6所示,監(jiān)測項目如表1所示。

表1 監(jiān)測項目布置

圖6 斷面監(jiān)測點布置

5.2 支撐軸力監(jiān)測數(shù)據(jù)分析

隨著基坑不斷開挖,各支撐軸力呈“波浪式”上升。在一道鋼支撐安裝完成后其余早期安裝的支撐出現(xiàn)軸力驟減,這是由于新安裝支撐負(fù)擔(dān)了其余支撐所承受的土壓力,后續(xù)隨著基坑開挖軸力又不斷增加。基坑開挖后期,第四道鋼支撐軸力最大,第二道與第三道鋼支撐最終軸力大小相近。混凝土支撐最大軸力為3 635.5 kN,第二道鋼支撐最大軸力為3 152.1 kN,第三道鋼支撐最大軸力為 3 233.3 kN,第四道鋼支撐最大軸力為4 485.6 kN。Φ800 mm 鋼支撐軸力上限報警值為4 600 kN,施工過程中各道鋼支撐軸力始終滿足要求。支撐軸力監(jiān)測數(shù)據(jù)曲線如圖7所示。

圖7 支撐軸力曲線

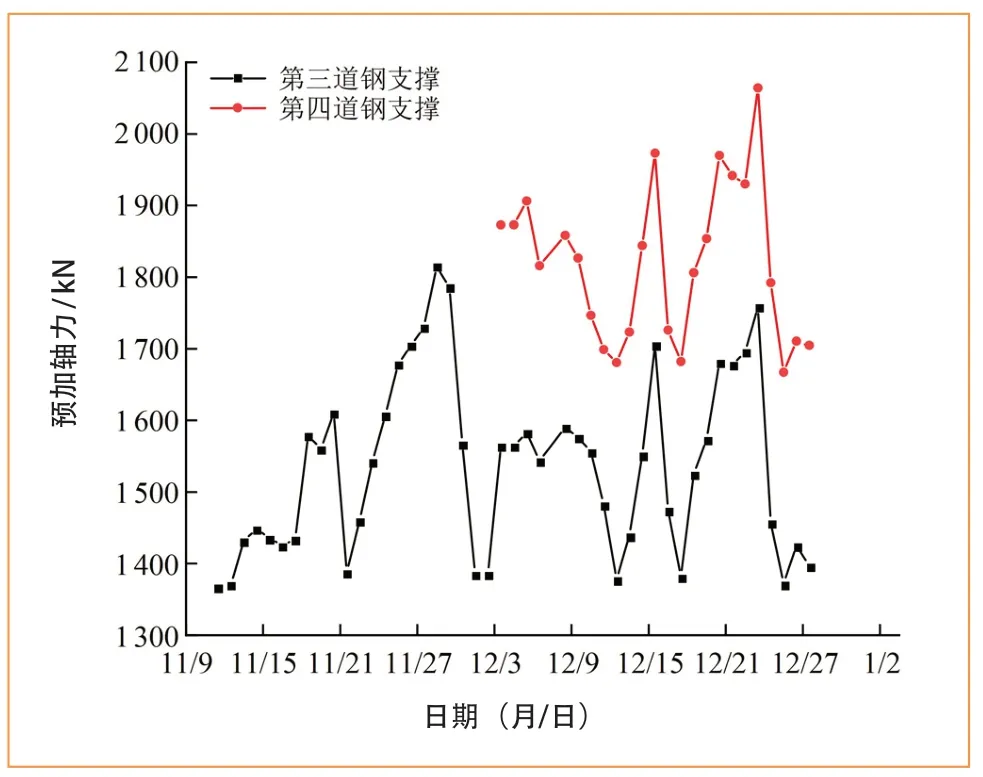

2021年11月12日鋼支撐伺服系統(tǒng)開始工作,第三道鋼支撐初始預(yù)加軸力為1 367.7 kN,12月4日第四道鋼支撐初始預(yù)加軸力為1 873.0 kN。隨著基坑開挖,圍護(hù)樁不斷變形,依據(jù)變形情況進(jìn)行自動伺服,第三道和第四道鋼支撐軸力隨時間“波浪式”變化。第三道鋼支撐最大預(yù)加軸力為1 814.9 kN,最小預(yù)加軸力為1 367.7 kN。第四道鋼支撐最大預(yù)加軸力為2 064.2 kN,最小預(yù)加軸力為1 667.3 kN。第三道鋼支撐設(shè)計預(yù)加軸力為1 457 kN,第四道鋼支撐設(shè)計預(yù)加軸力為1 741 kN。在開挖全過程中,第三道鋼支撐預(yù)加軸力維持在1 300~1 800 kN,第四道鋼支撐預(yù)加軸力維持在1 700~1 800 kN,兩道鋼支撐預(yù)加軸力值在開挖過程中均得到補償。鋼支撐伺服系統(tǒng)根據(jù)圍護(hù)結(jié)構(gòu)日變化量很好的控制了預(yù)加軸力大小。支撐預(yù)加軸力施加曲線如圖8所示。

圖8 預(yù)加軸力曲線

5.3 圍護(hù)樁位移監(jiān)測數(shù)據(jù)分析

圖9為圍護(hù)樁位移曲線,圖中W58 為基坑?xùn)|側(cè)監(jiān)測點,W59 為基坑西側(cè)監(jiān)測點。圍護(hù)樁向基坑內(nèi)側(cè)移動時水平位移為正,樁體向下移動時豎向位移為負(fù)。豎向位移圍護(hù)樁豎向與水平位移設(shè)計報警值均為25 mm,圍護(hù)樁豎向位移在基坑開挖期間始終滿足設(shè)計要求,東側(cè)樁體最大豎向位移為15.2 mm,西側(cè)樁體最大豎向水平位移為13.9 mm。開挖后期基坑水平位移超過報警值,東側(cè)樁體最大水平位移為26.9 mm,西側(cè)樁體最大水平位移為26.2 mm。

圖9 圍護(hù)樁位移曲線圖

在基坑開挖早期,圍護(hù)樁豎向位移隨開挖的進(jìn)行不斷增大。開挖中期出現(xiàn)豎向位移急劇減小的現(xiàn)象,產(chǎn)生這種現(xiàn)象的原因主要有2 個:下水位上升造成樁體上浮和圍護(hù)樁水平位移急劇增大引發(fā)豎向位移減小。第三、第四道伺服鋼支撐安裝完成后,在曲線上表現(xiàn)為圍護(hù)樁水平位移驟減,隨后又隨開挖深度的增加而不斷增大。在開挖后期,受基底回彈影響圍護(hù)樁豎向位移減小。開挖完成后豎向位移變化不大,具體如圖9所示。

JGJ 120-2012《建筑基坑支護(hù)技術(shù)規(guī)程》[6]要求深基坑圍護(hù)墻變形需控制在0.3%開挖深度或30 mm。開挖全程中圍護(hù)墻變形不超過30 mm,鑒于該基坑工程位于軟土地區(qū),伺服鋼支撐支護(hù)已經(jīng)取得較好效果。

5.4 與普通鋼支撐支護(hù)段監(jiān)測結(jié)果對比分析

選取臨近伺服段的普通鋼支撐支護(hù)斷面進(jìn)行土體深層水平位移對比分析。將開挖全程根據(jù)開挖深度分為5 個工況,如圖10所示。伺服段土體最大深層水平位移為54.38 mm,普通段土體最大深層水平位移為74.26 mm,位移減小36.6%。伺服段各工況的土體深層水平位移均小于普通段,鋼支撐伺服系統(tǒng)能起到減小土體變形的效果。

圖10 土體深層水平位移對比圖

5.5 小結(jié)

通過對鋼支撐伺服系統(tǒng)支護(hù)基坑的監(jiān)測數(shù)據(jù)進(jìn)行分析,將伺服段與普通段的土體深層水平位移進(jìn)行對比,可得出以下結(jié)論。

(1)溫州市域鐵路S3 線老殿后河段基坑工程圍護(hù)墻最大水平位移控制在26 mm 左右,伺服段土體水平位移較普通段水平位移減小36.6%。鋼支撐伺服系統(tǒng)可以有效減小圍護(hù)結(jié)構(gòu)變形。

(2)各道鋼支撐預(yù)加軸力穩(wěn)定在1 300~1 800 kN之間,鋼支撐伺服系統(tǒng)能有效彌補鋼支撐在施工過程中的預(yù)應(yīng)力損失。

6 結(jié)束語

本文結(jié)合溫州市域鐵路S3 線老殿后河段基坑工程實例,對鋼支撐伺服系統(tǒng)在深基坑工程中的應(yīng)用及其變形控制效果進(jìn)行分析,證明了鋼支撐伺服系統(tǒng)控制基坑圍護(hù)結(jié)構(gòu)變形的優(yōu)越性。在軟土地區(qū),鋼支撐伺服系統(tǒng)對基坑圍護(hù)結(jié)構(gòu)變形有較好的控制效果,針對圍護(hù)結(jié)構(gòu)變形要求較高的基坑,可以積極采用鋼支撐伺服系統(tǒng)。