化工壓力設備設計和使用中的安全可靠性因素

朱甜(江蘇焱鑫科技股份有限公司, 江蘇 江陰 214421)

0 引言

壓力設備就其性質而言具有潛在危險性,故需要足夠的安全系數以提供因設計、材料、制造、檢驗和隨后運行中的不確定性而導致的故障裕度。通常情況下,安全因素被認為是設計過程的一部分,例如,規范和標準中規定了材料強度與預期應變之比,或材料強度與使用中預期最大應力之比的限值。如果安全系數等于運行的置信度,則部件所經歷的運行檢查間隔代表一個不同類型的安全系數[1]。

然而,在對現有壓力裝置的安全設計風險分析和評估中發現,壓力裝置發生事故或故障的許多情況是由于其設計和制造不合理,或其設計和制造在整個壽命周期內偏離了使用環境的要求而導致的。雖然風險評估和控制可以提高設備安全性,但如果能夠在壓力裝置和設備的設計和制造階段早期,預測系統整個壽命期內的故障模式和故障機制,則可以根據全壽命過程的可控風險水平和可能的風險增量。通過設計壽命選擇設計制造規范,以控制設備在使用中的風險,這對保證長周期安全運行具有更重要的意義。

1 承壓設備設計和制造方法的要求

為了證明滿足基本安全要求,要求設備根據不同模塊的框架進行設計和制造的一致性評估。如表1所示,為了了解這些模塊將如何應用,第一步是將設備放置在五個符合性評估類別之一——良好工程實踐和I-IV類。制造商必須知道:設備類型、流體狀態、流體組、壓力和體積或標稱尺寸。產品分類如表1所示。

表1 產品分類

當前主流的化工承壓容器以及工業管道之設計依據的相關標準諸如GB150、GB50316、JB4732。它們的共同之處就在于其對設計壓力條件下和相關介質所要求的滿足的溫度、強度和穩定性都是極其嚴苛的。

但是,當下之設計標準和軟件在針對壓力裝置在運轉過程當中的失效機理以及相應模式的支撐還缺乏完善的數據庫支持,對壓力設備在全生命周期過程的動態使用環境中的多種風險因素還缺少更加充分的考量。例如,通常的應對模式是留出一定的腐蝕裕量以應對由于介質的均勻腐蝕而造成的變薄現象,但由于針對失效機理和失效模式的考慮并不充分,因此,對如何準確地提前明確承壓設備的使用壽命顯得心有余而力不足。

此外,由于在設計以及制造過程當中,要求的預測機制難以有效發揮其應當的作用,就往往會導致壓力設備在使用過程中突然發生故障,從而使得設備的安全性無法得到保障,或者由于對材料選擇或制造工藝的高要求,導致不必要的浪費和經濟性不足[2]。

2 復雜介質環境中主要失效機制及其導致的事故

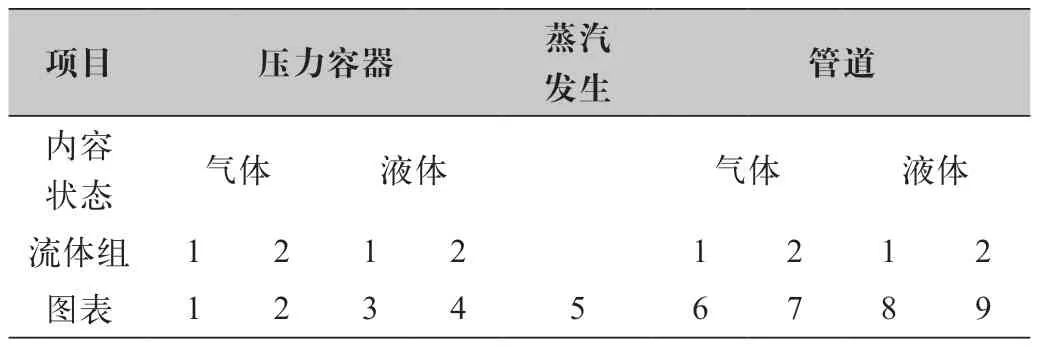

當多個可能的故障共存時,便需要分析其主要原因。例如,石化廠1 000 m3液化石油氣球罐采用50 mg/L的淬火和烘烤鋼條,在制造過程中進行熱處理以消除應力。使用后,如圖1所示,在幾個位置發現了裂紋,工廠被確定為濕H2S SCC。裂紋消除并焊接修復后,再次采用熱處理控制系統。

圖1 SPV50Q LPG球罐再熱裂紋

然而,熱處理后,類似的裂紋再次出現,淬火鋼容易再熱開裂。最初的規范沒有規定此類鋼制容器應增加熱處理后表面檢查的要求。由于缺乏仔細的分析,幾個再熱裂紋被投入使用。他們只是將再熱裂紋視為濕H2S SCC,采用了不當的處理方法,最終導致了嚴重的后果。在此示例中,仔細比較表明,再熱裂紋的金屬相與如圖2所示的SCC金屬相不同。在圖2的金屬相中,裂紋出現在晶界附近,且裂紋是隨機的。這也是確定主導機理的一條主要線索。濕H2S介質的存在導致氫原子在裂紋尖端高應力梯度位置積聚,并促進裂紋擴展,這顯然不是裂紋的主要機制[3]。

圖2 LPG球罐焊縫SCC裂紋

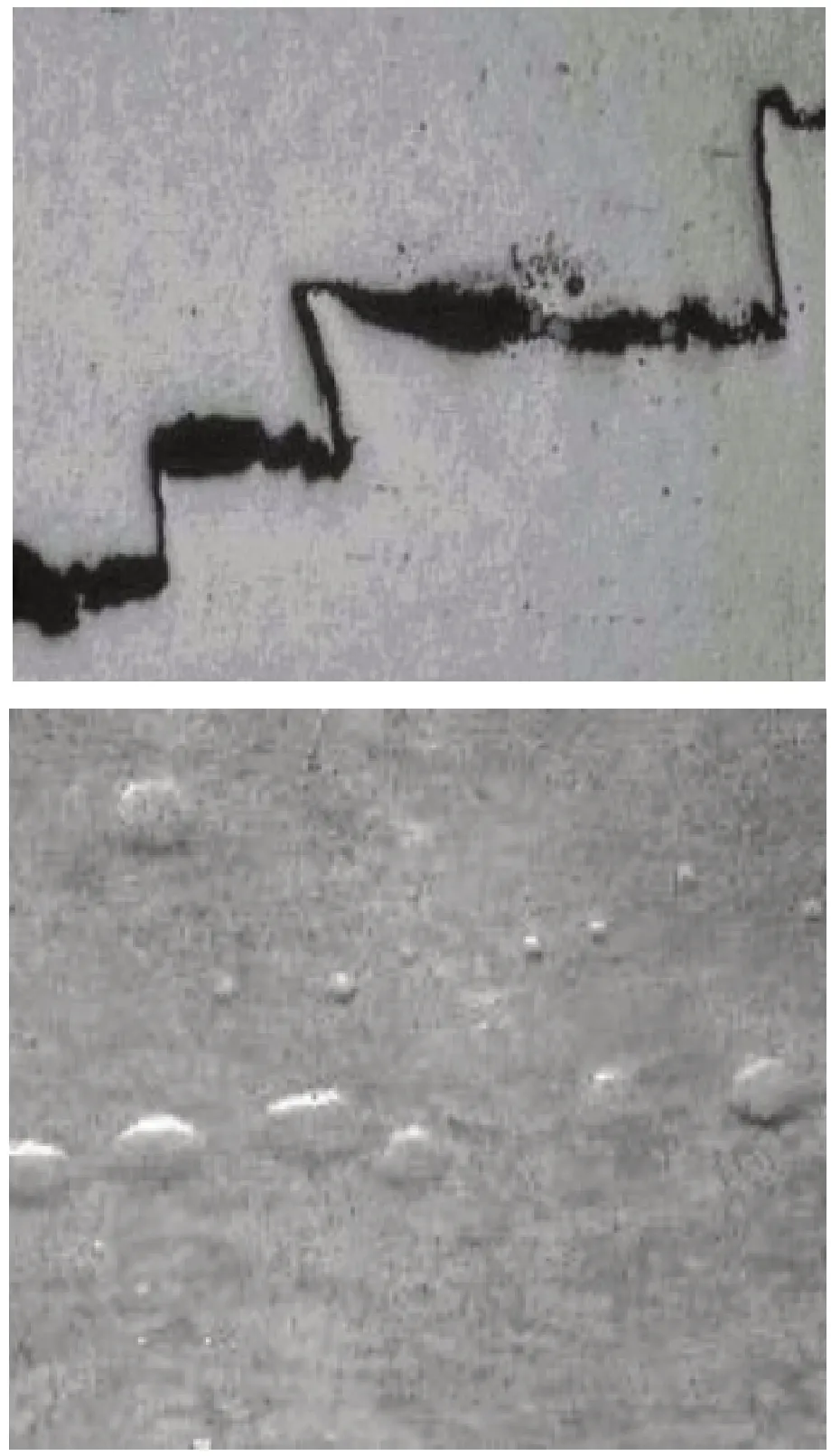

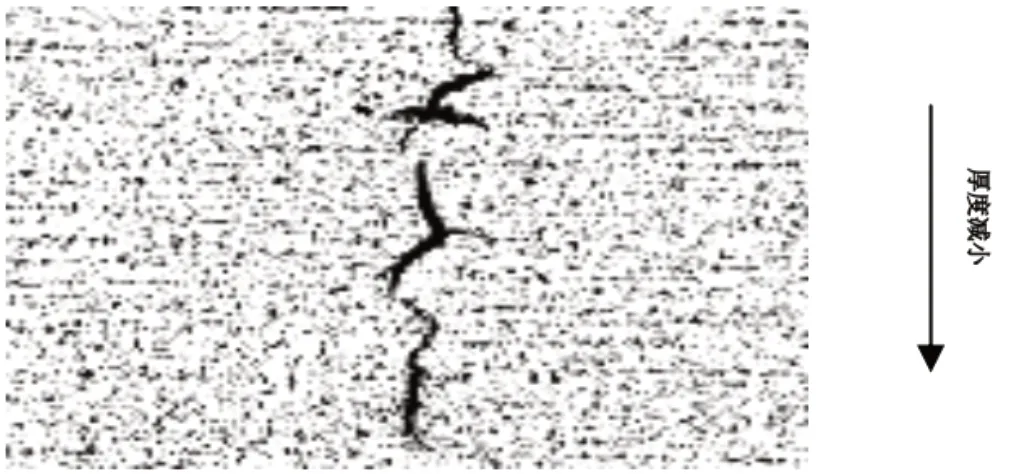

在同一介質環境中,裂紋受不同的破壞機制控制,相應的控制方法可能不同。以濕H2S介質為例,兩種主要的裂紋機制可由氫壓理論所描述的和Hb現象觸發,而如圖3所示,HIC和Hb的特征是表面附近的Hb或平行于表面的階梯狀裂紋。另一種是SOHIC或SSCC,其特征是垂直于焊接材料表面的裂紋(通常發生在焊縫處)。這主要取決于材料的純度和H2S的濃度。然而,即使出現此類裂紋,HIC和Hb也不會快速發展并與表面平行,故殘余缺陷可以作為參考,并在一段時間內使用,因此剩余厚度滿足強度要求。如果裂紋機制為SOHIC和SSCC,剩余壽命仍然存在。它們與應力(殘余應力)有關,裂紋垂直于表面,因此很容易滲透到厚度方向,并迅速導致泄漏,十分危險。

圖3 H2S引起的低碳鋼HIC(包括HB)

一旦發現,應立即移除并修復。但是在過去幾年中,由于無法區分濕H2S問題的開裂機理,在許多情況下發生了HIC和Hb,設備也具有足夠的強度,可仍然得放棄它。

另一個類似的例子是不銹鋼原位腐蝕和原位應力腐蝕之間的差異。在酸性Cl環境中,敏化不銹鋼經歷了晶間腐蝕和晶界應力腐蝕開裂。雖然晶間腐蝕會降低基體和焊縫顆粒的厚度,但不會形成大裂紋和深裂紋,故腐蝕速度并不很快。

另一方面,晶界應力腐蝕裂紋通常出現在焊縫中或相對較大的應力集中處,會導致大裂紋和分叉裂紋的出現,且增長速度很快。如工廠動力回收煙氣輪機動力回收系統的膨脹節每三個月泄漏一次,材料為1Cr18Ni9Ti。這是因為冷卻和保護膨脹節的蒸汽供應異常。膨脹節在500~600 ℃下長時間加熱,導致膨脹節膨脹增加。蒸汽中的煙氣和水相中的SO2和SO3產生濕H2SO4,導致晶間腐蝕。開裂時間很短,幾十小時內都是有害的[4]。

圖4 H2S引起的低碳鋼SOHIC

防止堿液混入管道是減少Cl-的重要預防措施。在實踐中,當堿液不混合時,裂紋不會長時間出現。另一個例子是,工廠氫化系統的不銹鋼管在油氣、氫氣、H2S、硫磺和Cl-環境中的溫度為350~500 ℃,在停機期間未得到有效保護。高溫下產生的FeS與濕空氣接觸后產生聚硫酸,導致晶間腐蝕。其主要機制是聚硫酸的晶間腐蝕,這會加速開裂。如果在停機期間沒有加強對設備的保護,以防止形成聚硫酸鹽,則無法通過控制Cl-來防止故障發生。

再一個例子是氨合成裝置運行后焊接氣體管道焊縫區的開裂和泄漏。Cl-還原后會出現裂紋。進一步的實驗分析表明,裂紋含有更多的Fe3O4和Na+灰色化合物,并含有少量Cl-。使用不同pH值的介質進行的對比研究表明,Cl-優先使用堿脆化,并且在含有Cl-的堿性環境中發生腐蝕,生成時間很短。

因此,在這種情況下,淬火的主要機制是堿脆化,而Cl-促進堿脆化。所以不僅存在鹽度腐蝕導致的酸性水腐蝕環境,還存在與硫化物和氯化物相關的SCC環境。經分析,酸性水的腐蝕不太可能導致不銹鋼變薄。操作期間發生的泄漏破裂是一種顆粒裂紋,被認為是氯應力腐蝕。然而,停機后重啟時的泄漏故障以晶界開裂為特征,SCC占主導地位。H2S在氯化物SCC過程中起著特殊作用[5]。

3 基于風險和壽命的設計和制造方法

基于風險和壽命的設計(RBD)的概念,考慮在壓力裝置的整個壽命過程中,由各種故障模式和損壞機制引起的設備安全,以及對設計壽命(即預期壽命)中壽命的風險影響。通過選擇合理的材料,改進了結構設計和制造工藝,并結合工藝流程采取了其他保證措施。

發達國家壓力設備設計標準的理念與中國的理念基本一致,如ASME VI-I和中國的GB150、ASME VI ii與JB4732。但它們也非常重視應用一種有效的方法來理解,在壓力裝置設計和制造的早期階段,評估和控制整個使用壽命過程中的風險。因此,根據不同的風險和壽命要求,其關鍵壓力容器通常具有不同的設計壽命,并且針對設計和制造提出了不同的技術要求。例如,歐洲壓力設備指令要求在壓力容器設計期間提交風險評估報告,該報告應解釋主要失效模式和機制、主要失效模式的失效概率等。服務過程中應注意的問題是,中國與發達國家在投資原則、技術基礎、質量觀念和運營管理水平方面存在差異,盡管發達國家的技術還不能直接應用于中國,但我們變革的基礎是引進和消化它們[6]。

加氫反應器的設計是典型的RBD。例如,考慮到35 年壽命期內的各種正常和意外停機,我們根據高溫氫侵蝕機理的Nelson曲線,提前分析了全壽命期內各種失效機制引起的過程風險。

并且,根據回火脆化機理(x、J系數)控制材料的成分,并根據襯里材料的熱硫化物腐蝕和氫致開裂機理合理選擇材料和結構。通過對局部疲勞和蠕變損傷機理的應力分析,改善局部結構來減少應力集中。

關于鉻鉬鋼回火脆化的機理,提出了熱啟動停機要求,并對聚硫酸腐蝕機理提出了停機和中和清洗的維護要求。為了減少各種損壞機制對使用中的反應堆的影響,不僅會在制造過程中采取盡可能最好的措施(如鐵素體含量控制),而且會注意使用過程(如啟動和停止程序)。加氫反應器成為一種嚴重失效概率較低的壓力容器,在壽命期內未發生損壞事故。

將RBD方法應用于中國所有壓力設備的設計和制造是不現實的。然而,在中石化、電力和其他影響能源和經濟的行業,有必要研究重要企業的大型、高參數、高風險、重要壓力設施。RBD方法應用于這些設備,并對系統中設備的安全措施進行了審查,以評估和管理設備在使用過程中的風險,并結合基于預期壽命的制造過程,通過將整個過程的風險和生活條件與設計相結合來選擇材料。從系統工程的角度考慮操作、啟動、關閉和維護的具體要求,以確保設備的長期安全使用。

4 結語

國家質量監督檢驗檢疫總局特種設備安全監督局(SESA)正在組織修訂承壓設備相關技術規范和標準,此次修訂工作的一個重要特點是考慮到了安全與經濟的統一,它不僅旨在將研究成果應用于工程風險分析技術,還旨在適當調整標準中的設計安全系數。在降低安全設計系數后,承壓設備的厚度變薄將節省資源,但相應的設計和制造要求將更加精確。