管廊上蒸汽管道配管設計要點分析

葛吉紅(液化空氣(杭州)有限公司,浙江 杭州 310013)

0 引言

蒸汽在石油化工裝置中普遍應用,不同壓力等級的蒸汽分別起到不同的作用。蒸汽可作為熱源用于工藝管道的伴熱、再沸器的熱源,也可作為某些動設備的驅動源。低壓蒸汽在公用工程軟管站中作為吹掃使用。蒸汽有多種劃分形式,按照不同的壓力等級進行劃分,壓力從低到高依次為低壓蒸汽、中壓蒸汽、高壓蒸汽、超高壓蒸汽[1]。按照蒸汽的狀態可分為不飽和蒸汽、飽和蒸汽以及過熱蒸汽;按照飽和度劃分,可分為不飽和蒸汽、飽和蒸汽和過熱蒸汽。蒸汽管道管徑跨度極大,從DN15~DN800都有,其操作溫度區間大致為100~500 ℃;管廊上的蒸汽管道尤其是多根蒸汽管道,在設計過程中都會多次反復確認,設計安全為整個裝置的安全穩定及長周期運行提供必要的保障,是設計工作的首要目標。本文以某大型石化項目凈化裝置,裝置內管廊為例,分析管廊上各類蒸汽管道的設計要點,力求經濟美觀且裝置能安全有效運行[2]。

1 蒸汽管道的布置

隨著石油化工裝置逐漸規模化、復雜化以及大型化,裝置管廊三層、四層比較常見,多層管廊一般對不同用途的管道全部區分開來分層放置。一層放置工藝管道,一層放置蒸汽管道,一層放置公用工程管道,頂層一般放置電氣儀表橋架,通常儀表氣體管道和儀表電氣橋架一起放置在管廊頂層。管廊上的蒸汽管道一般需要為管道的π型補償器單獨設置支撐框架,多根蒸汽管道的π型補償器在同一個支撐框架上形變,因而在設計過程中,不同類型的蒸汽管道需要統一考慮,輸水閥門的設計要盡量集中,可以使用同一個操作檢修平臺。本裝置共有三種壓力等級的蒸汽:中壓蒸汽、中低壓蒸汽和低壓蒸汽。接下來將從多角度分析這三種不同壓力等級的蒸汽管道在管廊上的布置原則。

第一,蒸汽管道在管廊上的布置原則。蒸汽管道一般布置在液化烴等工藝管道的上層且單獨布置一層,若是只有一根蒸汽管道,考慮到π型補償器的設置,蒸汽管道一般都是布置在靠近管廊的最外側即靠近管廊立柱。蒸汽管道是熱力管道,不與低溫管道和液化烴管道相鄰放置。蒸汽管道相鄰布置時,應當注意相鄰兩根蒸汽管道的最小凈距不應低于500 mm。若蒸汽管道與電氣或儀表電纜橋架設置在同一層,考慮蒸汽管道對橋架的熱影響,兩者之間通常放置一根或者多根公用工程管道;當受到管廊寬度影響時,若是相鄰布置,距離應盡量大,最小凈距不應低于200 mm;當電氣或儀表電纜橋架和蒸汽管道在管廊的同一層時,橋架應布置在該層管廊的上方且遠離蒸汽管道,盡量不要在蒸汽管道上方交叉布置,兩者最小凈距不應低于500 mm,當蒸汽管道和生產水等非工藝管道布置在同一層時,考慮到蒸汽管道在運行時有橫向位移,其與相鄰管道的最小凈距應為考慮熱位移影響之后的距離,且不應低于50 mm[7]。若是有保溫層,所有管道最小凈距從保溫層最外側開始計算。

第二,不同壓力等級蒸汽管道的布置原則。蒸汽管道集中布置時,溫度較高、管徑較大的中壓蒸汽管道宜布置在靠近管廊立柱的外側,由外向內依次布置中壓蒸汽管道、中低壓蒸汽管道及低壓蒸汽管道。因為中壓蒸汽管道作為三根蒸汽管道中溫度最高、熱膨脹量最大的管道,需要設置較大的自然補償,便于更好地吸收管道的熱膨脹量。自然補償的大小和定位在設置時需經過管道應力的精確計算,確保蒸汽管道的正常運行。

第三,蒸汽支管的布置原則。引入裝置內的蒸汽支管一般從蒸汽總管向上90°或者順蒸汽流向45°引出。管廊上的蒸汽管道比較長且蒸汽管道作為熱力管道在運行時會產生較大位移,最常用的自然補償方式便是設置π形補償器(π型彎),在運行時為了吸收水平位移,π形補償器會發生形變,產生較大位移,若是π形補償器上設置支管,支管會產生較大的應力,影響π形補償器吸收水平位移,嚴重時支管和主管連接處會產生裂紋,為裝置的安全運行埋下隱患,因而在π形補償器上不得引出支管。在靠近π形補償器兩側的直管上水平位移相當大,溫度越高位移越大,應盡量避免在π補償器兩側引出支管,若是必須從此處引出支管時,須注意引出的支管不要影響主管的運行。

第四,蒸汽放空管的布置原則。蒸汽放空管道直接排至大氣時,其出口需高于周圍平臺2 m以上,排放口打45°坡口,排放方向避免正對操作檢修平臺。為避免積液,在蒸汽排放管道的下彎頭處開一個排液孔,該項目開Φ8 mm的排液孔,并接上排液管引至排水溝。若是蒸汽支管上設置了切斷閥,切斷閥應設置在支管的水平管道上,且靠近主管,當閥門關閉時,液體會流到主管,避免積液。如果放空管道上設置有消聲器,消音器運行時會產生較大的噪音,因而設計時消音器都是架高的[3]。

2 蒸汽管道的應力分析

在開車時突然間大量的高溫氣體進入冷管道內,管道會因為溫度驟然升高而產生應力,若是管道的局部應力過大會使管道產生裂紋,埋下安全隱患。為管道增加補償量能有效減少管道應力。自然補償和管道補償器補償是設計過程中常用的兩種方式。自然補償是通過改變管道走向增加管道柔性,吸收熱膨脹量。補償器補償是通過補償器的自身功能減少管道熱位移影響,使用補償器方便快捷但是造價高,從經濟性考慮,設計時優先采用自然補償,

對管廊上布置的蒸汽管道,設置π形補償器是最常用的做法。蒸汽管道應當集中布置,集中設置π形補償器,集中考慮管道位移。π形補償器距離蒸汽管道兩個相鄰固定架的間距要相近或者相等,有利于對管道熱位移量的吸收。若實際情況無法滿足最佳位置的要求,也要將π形補償器設置在兩相鄰固定架1/3~2/3之間的位置。超出此范圍,將造成π形補償器兩側管道熱應力的不均,直管段較長一側的管道熱應力會急劇上升,管道穩定性下降。通過對管廊上蒸汽管道的整體應力計算可得到π形補償器的設置位置、個數、大小、管道支架的設置類型。

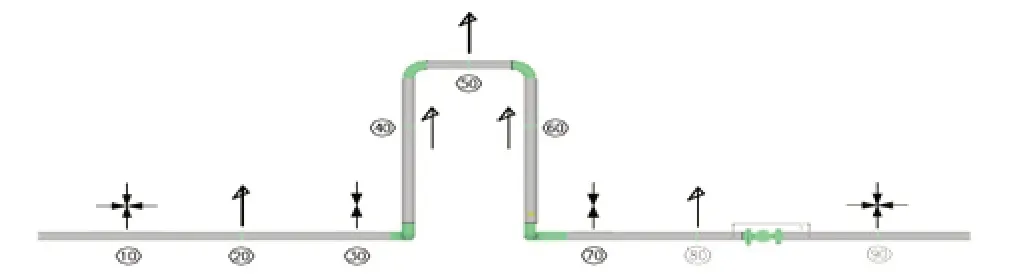

常規的管廊上蒸汽管道的π形補償器設置如圖1所示。通常兩相鄰固定點(節點10與90)之間的距離為50~120 m,一般為50~60 m左右[4]。管徑大、溫度高的蒸汽管道,運行時熱位移也大,相鄰固定點間距可適當減小;管徑小、溫度低的蒸汽管道,運行時熱位移并非很大,因而間距可適當增加。若是間距過大,受到熱膨脹量的影響,會造成管道失穩。π形補償器兩側應設置導向支架如節點30和70,導向支架與π形補償器的間距應大于40DN(管道公稱直徑),以防止彎頭處彎曲應力過大。π形補償器伸出段上的管架均為滑動承重支架(節點40、50、60),讓管架在管廊上自由滑動,吸收管道的熱位移量。管廊上的蒸汽管道宜順蒸汽流向設置不小于0.3%的坡度,管道內蒸汽冷凝液不易留存在管道內。但π形補償器橫臂上的管道必須水平設置,不設坡度。

圖1 管廊上蒸汽管道π形補償器的典型布置

3 蒸汽管道的管架設置

蒸汽管道的管架設置應嚴格按照應力分析結果進行設置。由于蒸汽管道的管徑大、溫度高,正常工作狀態下的管道熱膨脹量較大,在設計管道支吊架時要充分考慮熱位移的影響,宜選擇加長管托。當管道熱位移超過100 mm時,應考慮采用管架偏置安裝,偏裝長度為該管架經應力分析的最大位移量的1/2,偏裝方向為管道位移的相反方向。也可采用在管廊支撐梁上預埋加長鋼板,加長管托支撐面的方法。

管托高度不僅要考慮管道保溫厚度的要求,還要考慮熱傳導因素,應適當增加管托高度,防止結構梁表面過熱。若管道的水平推力較大,可在管架底板與結構梁之間設置拋光不銹鋼板-聚四氟乙烯板(PTFE),將摩擦系數降為μ=0.1。但要注意聚四氟乙烯板對溫度比較敏感,管托底部的溫度要低于200 ℃;放置于混凝土梁上時,管托底部溫度不宜超過60 ℃。當蒸汽管道溫度較高時,普通的管托,經過熱傳導從管道傳遞到鋼梁上造成較大的管道熱損,本項目大于350 ℃的蒸汽管道選用高效隔熱管托。

常用的高效隔熱管托大致分為焊接型、全包型、管夾型三種[5]。焊接型高效隔熱管托屬于焊接管托的一種,將管托直接焊接在管道上,故管托對管道本身溫度較為敏感,適用于溫度較低的低壓、中低壓蒸汽管道。全包型高效隔熱管托保溫性能好且能與管道同步移動。但全包型高效隔熱管托在管道多次脹縮后易產生松動,不適用于位移量較大的管道。管夾型高效隔熱管托由一對卡箍將管道用螺栓把緊,外部用保溫材料制作成一個整體,避免了管托與管道之間的焊接。

4 蒸汽管道疏水系統的設置

蒸汽管道介質為飽和蒸汽時,無論管道保溫材質有多好,保溫厚度有多厚,當熱的蒸汽遇到冷的管道時,必然會產生一定量的凝液,這種情況下的熱量損失是不可避免的。在開車或暖管時會先通入少量的蒸汽,讓管道溫度慢慢升高,這期間會產生冷凝液。由于重力的作用,冷凝液會積聚在蒸汽管道的底部,形成水膜。隨著冷凝液的數量不斷累積,水膜的厚度也隨之增加,當冷凝液伴隨著蒸汽在管道中以每秒20~40 m的速度高速流動時,最終形成了水彈。水彈在高速運動時具有相當大的動量,當遇到彎頭等障礙物時,動能會轉化為壓力能,壓力波將直接作用在障礙物上。如不能及時排除冷凝液,水彈將反復撞擊障礙物,形成水錘[6]。 水錘將大大降低管道及其附件的使用壽命,在嚴重的情況下甚至會造成管道及其附件的損壞斷裂。管道破裂處會噴出高溫高壓的蒸汽,對現場人員的人身安全以及整個裝置的生產安全都會造成極其危險的傷害。所以在蒸汽管道設計時,應采取設置疏水系統的方法,及時排除管道中的冷凝液。

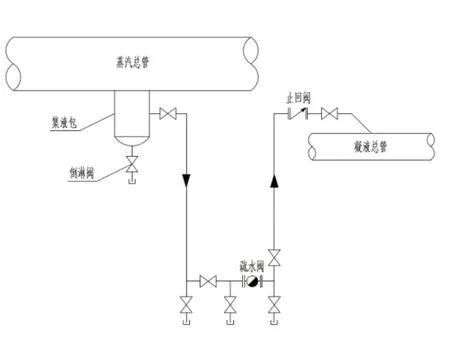

當蒸汽管道在正常運行時應當先將管道內在暖管或者開車時產生的冷凝水全部排出,避免冷凝水造成的水擊現象破壞管道。介質為過熱蒸汽的蒸汽管道只需設置集液包和倒淋閥;介質為飽和蒸汽的蒸汽管道,需設置經常性的排凝設施,包括集液包、倒淋閥和疏水閥。本裝置的蒸汽總管在每個π形補償器上游的低點位置設置集液包、倒淋閥和疏水閥,疏水閥前后設置切斷閥和倒淋閥,以便疏水閥出現故障時在線檢修。高壓、中壓、低壓的蒸汽凝液需分別回收,不得就地排放。DN≥50 mm的支管應順介質流向從凝液回收管道的頂部以45°斜接的方式接入;DN<50 mm的支管可90°從凝液回收管上方接入[7]。典型疏水系統的設置如圖2所示。

圖2 典型疏水系統的設置

5 蒸汽管道配管設計其他注意事項

5.1 蒸汽管道界區切斷閥的設計

蒸汽作為保證化工裝置正常生產的重要工藝介質,各單元的蒸汽分支管道與蒸汽總管在界區處宜設置切斷閥門,以免由于個別閥門損壞引起裝置或全廠停車。切斷閥的上游宜設置集液包、倒淋閥和疏水閥,及時排除蒸汽管道內的冷凝液。從蒸汽主管引出的蒸汽支管通常采用雙重切斷,截止閥+止回閥,或者截止閥+截止閥。設置切斷閥不僅要滿足工藝的要求,也應充分考慮到閥門的可操作性,以及檢修的便利性,將之布置在合適的方位。

5.2 蒸汽伴熱站的設計

管廊上的蒸汽管道不僅為各裝置單元提供各類型的蒸汽外,另一重要用途就是作為伴熱介質為管廊上需要伴熱的管道提供熱源。蒸汽伴熱管常選用低壓蒸汽進行伴熱。從蒸汽主管道上引出一根支管去蒸汽分配站,該管道通常管徑不會特別大,從管廊上引出時依托管廊做管道支撐直至地面上的蒸汽分配站。管道布置時應注意管道柔性,以免產生較大的管道應力。蒸汽分配站上設置多組閥門,每一根蒸汽伴熱管道具有相對的獨立性。

5.3 蒸汽管道的防凍設計

北方比較寒冷,在冬季經常結冰,許多工藝管道都需要蒸汽伴熱以確保裝置的正常運行。但在裝置大修或者遇到突發事故停車時,驟然的溫度下降,水會短時間內凝結成冰,若是蒸汽管道內的水不及時排出會將蒸汽管道凍裂,閥門凍壞。蒸汽管道的盲端和死區內的水是最大的安全隱患,因而在設計時應當注意盡量避免盲端、死區的存在。在下列位置應設置緊急排液管道[8]:

(1)蒸汽管道的最低點尤其是形成液袋的最低點;

(2)蒸汽管道的兩個切斷閥之間;

(3)蒸汽管道入口的調節閥前;

(4)蒸汽管道的末端;

(5)管廊上每隔多少米蒸汽管道應當設置排液的位置。

排出蒸汽管道內的凝液對管道的安全運行有著至關重要的作用,尤其是寒冷地帶的裝置,一次事故停車會造成巨大的經濟損失。在設計過程中應當考慮到所有可預見性的安全措施,安全運行是重中之重。

6 結語

在石油化工裝置中蒸汽管道是非常重要的管道,其高溫高壓的特性在設計過程中引起高度重視,工藝配管的設計對整個裝置的安全、穩定、長周期運行十分關鍵。對每一個項目的設計、施工之后,都要及時總結和改進,真正做到設計與生產實際的互相結合,運用到今后的設計項目中。