電子級碳酸二甲酯的工藝技術及市場分析

賈堃,王佳兵,秦鳳祥(中建安裝集團有限公司,江蘇 南京 210023)

0 引言

碳酸二甲酯 (dimethyl carbonate,DMC),作為一種重要的有機化學中間合成體,因其具有低毒性、優異環保性及多反應性等被廣泛應用于化工生產中。DMC常溫下呈液態,無毒或微毒性,是一種極具市場前景的“清潔,綠色”化工產品;因富含多重活性官能團,如:羰基、甲基、甲氧基,使其具有優異的反應活性,被稱為有機合成的“新基石”[1]。

1 碳酸二甲酯的應用

DMC按其純度分為工業級(99.9%)與電子級(99.99%)兩類。其下游應用主要有[1]:(1)因其與醇、醚、酮等有機溶劑混溶,可作為粘膠劑、油漆及各類涂料的環保溶劑;(2)因其無毒且結構富含多重活性官能團,可代替硫酸二甲酯、氯甲酸甲酯等劇毒物用于醫(農)藥等精細化工產業的原料;(3)因其辛烷值高、含氧量高、油水分配系數好,可作為汽/柴油添加劑;(4)聚酯單體、工程塑料的反應原料;(5)因其電介質常數高、電化學性能穩定,多作為電解液溶劑用于鋰電池中。

2 碳酸二甲酯的合成技術

2.1 工業級DMC生產技術進展

目前,DMC的生產技術主要包括[1]:(1)光氣法;(2)酯交換法;(3)甲醇氧化羰基化法;(4)尿素醇解法;(5)二氧化碳氧化法。現簡要介紹各方法。

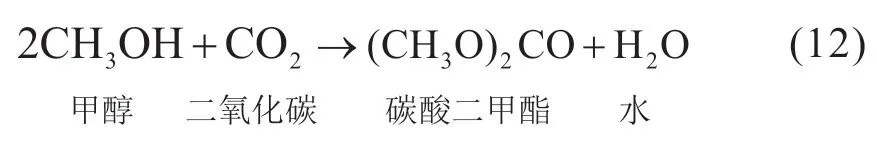

2.1.1 光氣法

此法工藝路線見式(1)和(2)。此法使用光氣及甲醇為原料,通過兩步反應制得DMC。首先,光氣與甲醇反應生成ClCOOCH3,之后ClCOOCH3再與甲醇反應制得DMC。此法成熟穩定,產品收率高,但因光氣劇毒且嚴重污染環境,該法現已淘汰。

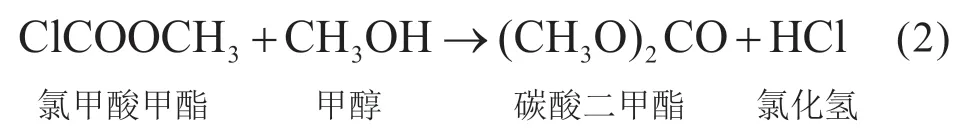

2.1.2 酯交換法

此法工藝流程如圖1所示。此法分為環氧丙烷(PO)酯交換法和環氧乙烷(EO)酯交換法。PO酯交換法以二氧化碳(CO2)和PO為原料制得碳酸丙烯酯,之后碳酸丙烯酯與甲醇反應制得DMC。EO酯交換法則通過EO、CO2和甲醇聯產DMC和乙二醇,EO法中間產品碳酸乙烯酯應具有較高附加值而逐步受到關注。酯交換法相較于光氣法,除具備環保優勢,更具有工藝技術成熟、產品收率高、設備總投資低、產品品質高、反應條件溫和、反應安全性高、對設備腐蝕性小及對原料和目標市場距離要求低等諸多優點,目前為我國生產DMC的主流路線。

圖1 PO/EO酯交換法工藝流程

2.1.3 甲醇氧化羰基化法

此法以甲醇、O2及CO作為原料,通過直接氧化羰基化法制得DMC。因其工藝路線具有原料易得、流程簡單、生產成本低廉及產品質量穩定等眾多優點,目前已被多國廣泛推廣,此法工藝路線見式(3)~式(6)。其中,式(3)和(4)為液相法具體歷程,式(5)和式(6)為氣相法具體歷程。液相法是以一氧化碳(CO)、氧氣(O2)及甲醇作為原料,由甲醇、O2和CuCl先反應生成Cu(OCH3)Cl,之后Cu(OCH3)Cl再與CO反應生成DMC。此法相較光氣法,避免使用劇毒原料光氣,也避免污染環境的鹽酸生成,極具環境友好性,但此法存在甲醇轉化率低、設備腐蝕性強等缺點[2]。氣相法則分為:直接法和間接法。直接法為氣相原料(含甲醇、CO及O2)與固定床反應釜內直接反應生成DMC,但因催化劑失活率高、產品收率低等問題,尚處于基礎研究階段[1]。間接法則是甲醇與O2、一氧化氮(NO)先反應生成CH3ONO,之后CH3ONO再與CO反應制得DMC。該法具有原料價格低廉、催化劑易分離等優勢[3],但此法也存在污染物嚴重(NO具有毒性且引發溫室效應)、催化劑昂貴、失活率高等缺點[4]。

2.1.4 尿素醇解法

此法工藝路線見公(7)~式(11)。根據反應歷程,此法可分為直接法和間接法。其中,直接法首先發生基于尿素和甲醇之間的醇解反應并產生NH2COOCH3及NH3,之后NH2COOCH3與甲醇反應生成DMC及NH3,具體過程如式(7)和(8)所示。間接法則先發生基于尿素和丙二醇之間的醇解反應并產生碳酸丙烯酯(PC)及NH3,之后PC與甲醇發生酯交換反應制得DMC,具體過程見式(9)~式(11)。此法因其具有原料成本低廉及環境友好等優勢目前飽受關注[1],特別地,間接尿素醇解法作為國家發改委的鼓勵項目,符合碳減排精神和循環經濟方針,并有效解決尿素及甲醇產能過剩等問題現已成為新建及技改項目中的熱門。

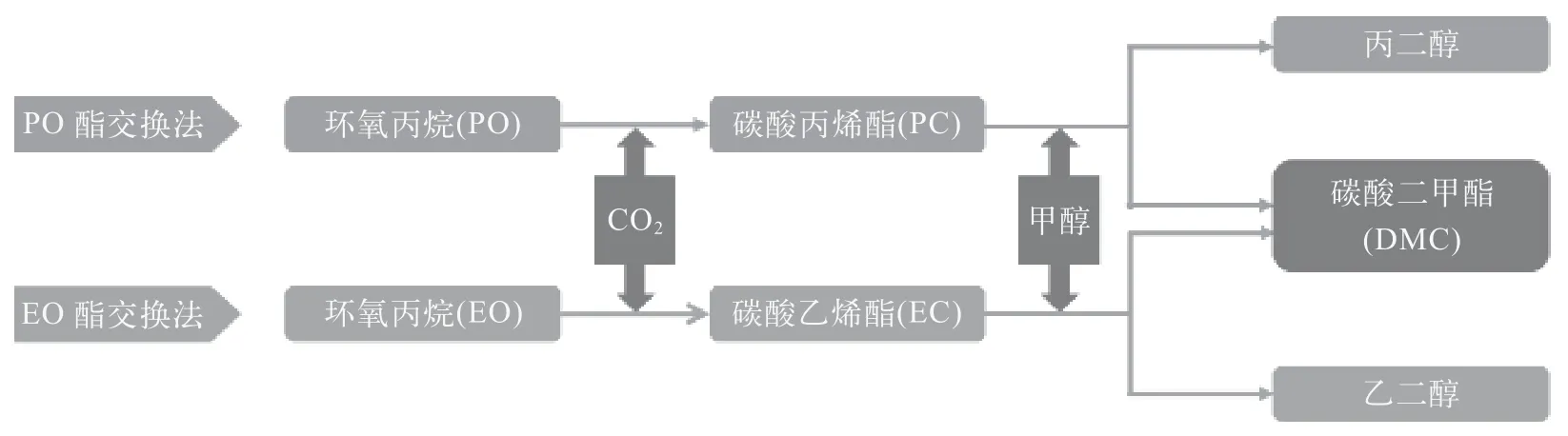

2.1.5 二氧化碳氧化法

此法工藝路線見式(12)。此法利用CO2直接與甲醇發生反應,最終制得DMC。此工藝通過消耗溫室氣體CO2,緊跟“雙碳”目標,但此法深受熱力學限制、活化難、原料轉化率低等問題的困擾[5],目前暫未工業化。

2.1.6 碳酸二甲酯生產工藝對比

根據相關文獻報道,工業級DMC現有合成技術及未來有望實現工業化的工藝路線已在上文作出完整介紹,現對上文所涉及的多種DMC合成工藝優劣勢作出比較,結果匯總如表1所示。

表1 DMC生產工藝對比

2.2 電子級DMC生產技術進展

相較于工業級DMC,電子級DMC屬電子化學品范疇,其作為電池電解液時,液體中微量雜質會對電池性能造成極大影響,因此電池領域對其純度要求一般為99.99%,而用于高精尖領域的電池則更為苛刻,一般為99.999%。在工業級DMC的幾種主流技術中,其產物多含水、脂肪醇及烴類(低碳鏈)等雜質,須經提純方可滿足其純度要求,提純手段現主要分為精餾法、冷卻結晶法、熔融結晶法及精餾耦合結晶法等。

2.2.1 精餾法

張宗濤[6]采用高效精餾技術并利用自制添加劑捕捉殘余水分,通過精確控制添加劑用量及精餾回流比,最終提純得到電子級DMC。程耀麗等[7]則采用干燥柱結合減壓蒸餾的方式最終制得電子級DMC。朱建民等[8]通過精餾塔多級串聯操作實現連續精餾并使得最終產品滿足要求。汪國杰[9]則將吸附與精餾技術巧妙結合,通過在連續精餾段設置多級吸附塔,使得產品雜質含量得到進一步降低。

2.2.2 冷卻結晶法

此法利用DMC凝固點(4 ℃)與甲醇(-97.8 ℃)的差異,在一定溫度范圍內,使得DMC凝固析出,從而實現與液相甲醇的分離。具體過程為:首先將待提純的工業級DMC冷卻至凝固點溫度(4 ℃),待DMC結晶成固體并積累至一定量時停止冷卻,將液相分離后再加熱熔化DMC晶體,最終得到電子級DMC(純度>99.99%)[10]。此方法具有設備簡單、操作便捷、節能環保等優點。

2.2.3 熔融結晶法

公司提供了一種熔融結晶耦合吸附脫水制備電子級DMC的方法,具體為:首先將工業級DMC通入熔融結晶裝置,通過循環降溫結晶析出碳酸二甲酯晶體,之后多段升溫使得晶體完全熔融并得到高純度DMC,再通過吸附脫水裝置,進一步去除水、甲醇、乙醇和碳酸甲乙酯等雜質,最終得到電子級DMC[11]。此法較共沸精餾、萃取精餾法等方法具有可操作性強、能耗低、產品純度高、質量穩定等優點使其極具工業化優勢。

2.2.4 精餾耦合結晶法

迪建東等針對煤制乙二醇工藝的副產品DMC,提出了一種精餾耦合結晶法并成功提純制得電子級DMC[12]。具體為:作為煤制乙二醇副產的工業級DMC通過精餾塔進行一次精餾后進入結晶器中,通過降溫結晶及升溫發汗操作,最終得到電子級DMC。此法巧妙耦合精餾與結晶,大幅降低提純工藝運行費用,對煤制乙二醇項目的提質增效大有裨益。

3 電子級碳酸二甲酯的市場分析

3.1 國內電子級DMC產品需求市場分析

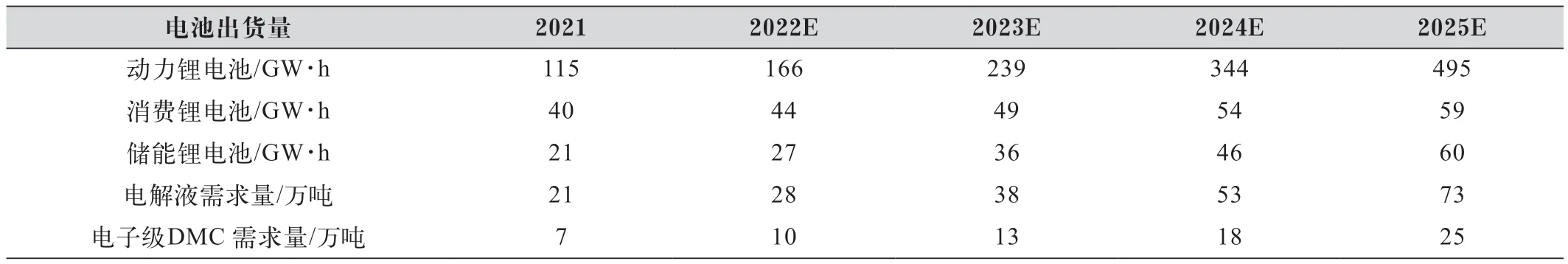

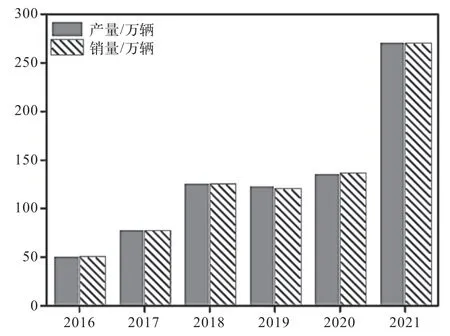

2021年,我國碳酸二甲酯的需求量為65萬噸,產能為128.8萬噸。其中,應用于鋰離子電池電解液的高純度電子級DMC需求量占總需求量的30%。鋰離子電池按應用范圍可分為動力、消費及儲能鋰電池三個類別,其中消費鋰電池已日趨飽和,而隨著我國現代化基礎設施體系的大力推進及新能源版塊的持續發展,以新能源車為核心的電動車產業將逐步成為鋰電池最大需求及輸出端,而動力鋰電池也將成為其需求增長的集中版塊,圖2為我國近年來新能源汽車產銷情況,2021年,我國新能源汽車產量達271.9萬輛,銷量為269.8萬輛,二者同比增長均為190%。新能源汽車產業的蓬勃發展,將大幅提升我國鋰電池出貨量,并最終促進電解液溶劑領域對電子級DMC的需求。據統計,2021年我國鋰離子電池出貨量為327 GW·h,同比增長130%,截至2025年,我國預計鋰電池出貨量將達615 GW·h(圖3),“十四五”期間年復合增長率將超25%。根據已有調研數據,我們對鋰電池和電解液出貨量進行合理預測,最終測算出未來幾年我國電子級DMC需求量,結果如表2所示。經測算,2025年我國電解液新增需求量為73萬噸,對應電子級DMC新增需求量為25萬噸。

表2 我國近年電子級DMC需求測算量

圖2 我國近年新能源汽車產銷量

圖3 我國近年鋰電池出貨量

3.2 國內電子級DMC產品供應市場分析

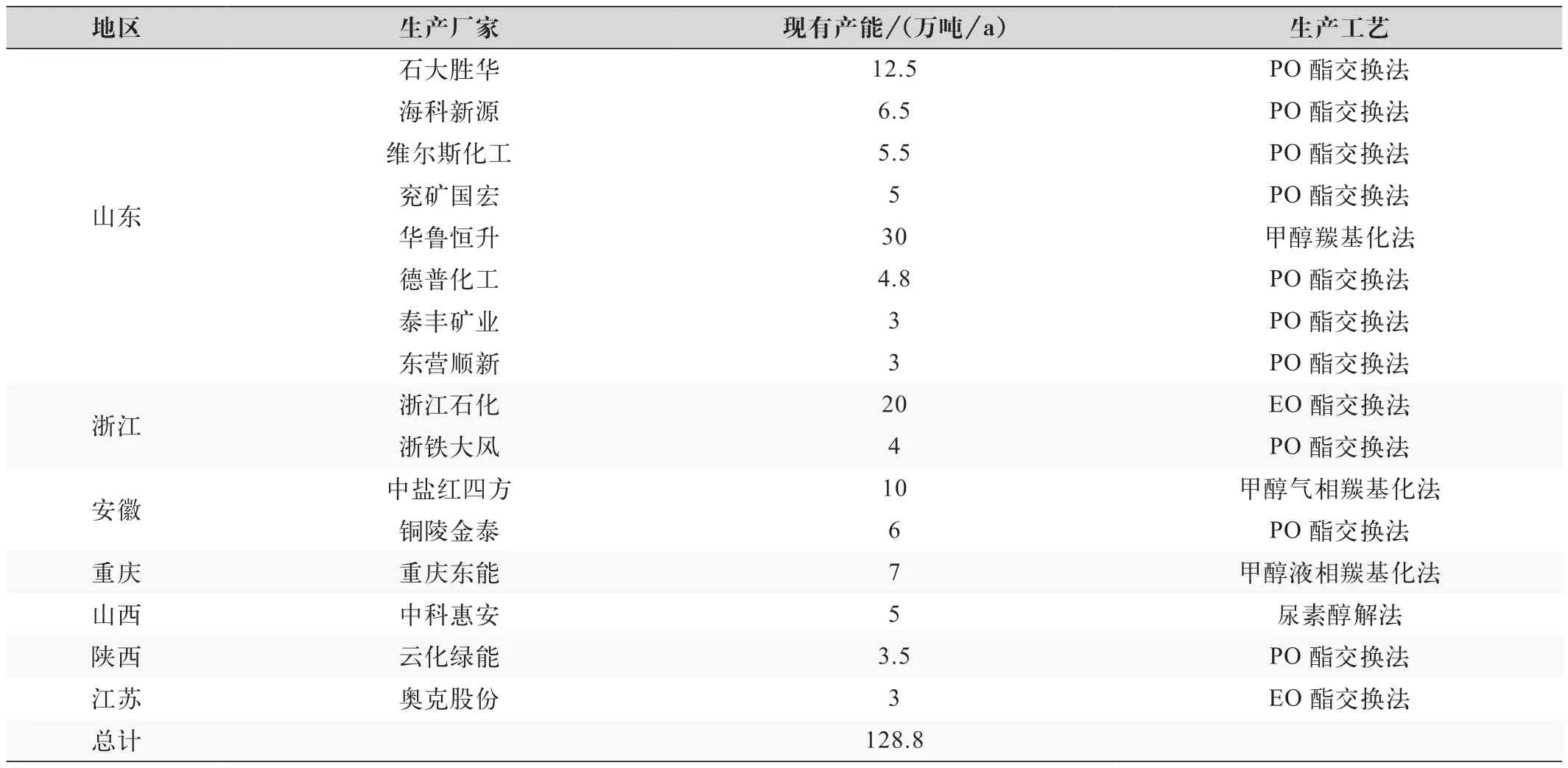

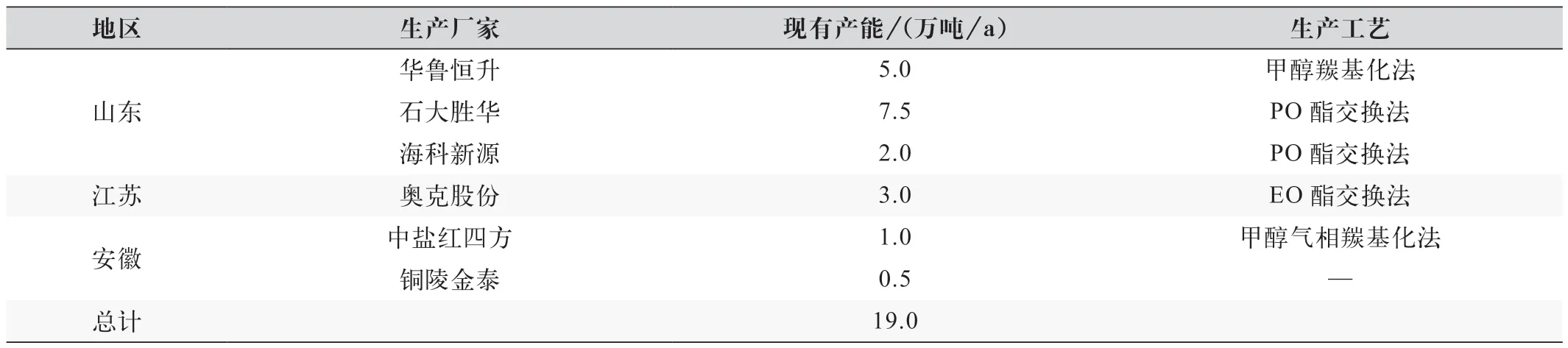

2021年國內DMC產能總量為128.8萬噸/年,產能明細如表3所示。而電子級DMC由于具有較高的生產技術壁壘,目前國內具備生產能力的企業屈指可數,電子級DMC產品整體供不應求,各企業電子級DMC生產工藝路線及產能如表4所示。據統計,我國“十四五”規劃期間,擬建(含規劃)碳酸二甲酯項目多達20余家,涉及十余個省份,擬建(含規劃)總產能超200萬噸/年。

表3 2021年國內DMC產能統計

表4 2021年國內電子級DMC產能統計

4 結語

綜上所述,文章可得以下結論:(1)碳酸二甲酯工藝路線中,光氣法因原料劇毒及環境保護等問題現已淘汰;二氧化碳氧化法受熱力學及活化等限制暫未工業化;對比主流路線的PO/EO酯交換法及甲醇氧化羰基化法,尿素醇解法符合碳減排精神和循環經濟方針,現作為國家發改委的鼓勵項目而備受關注。(2)對比幾種提純手段,熔融結晶法具有可操作性強、能耗低、產品質量高及產品質量穩定等優點,極具工業化前景;精餾耦合結晶法則重點關注煤制乙二醇副產碳酸二甲酯,實現煤制乙二醇項目的提質增效,產業優勢明顯。(3)2021年我國碳酸二甲酯需求量為65萬噸,產能為128.8萬噸。其中,電子級DMC需求量占比超三成,產能維持低位,電子級DMC整體供不應求。(4)隨著動力鋰電池的持續發力,預計至2025年電子級DMC年需求量將達到25萬噸,21至25年復合年均增長率為37%,具有優異市場前景。