沁水煤層氣田微正壓集輸工藝模式研究

王子輝 屈麗彬 陳巨標 王冀川 張博 趙勇

1中國石油天然氣股份有限公司山西煤層氣勘探開發分公司

2中國石油華北油田分公司質量安全環保監督中心

沁水煤層氣田歷經十余年發展,已進入規模化商業開發階段,先后開發了樊莊和鄭莊兩大主要區塊以及煤層氣中央處理廠等建設項目,產建規模共約20×108m3/a[1-7]。通過優化傳統油氣田枝狀管網和二級布站模式,沁水煤層氣田以低成本為落腳點,針對沁水盆地煤層氣田低壓、低產、低滲、低飽和度等特性,以及建產區域地形復雜、相對高差大、社會依托差等環境條件[8-10],在煤層氣行業首創了“排水采氣、井口計量、井間串接,低壓集氣、兩地增壓、集中處理”的煤層氣田“三低”(低壓、低產量、低成本)地面集輸工藝模式[11-13]。

1 存在的問題

沁水煤層氣田集輸工藝以傳統油氣田地面集輸工藝為基礎,在生產開發過程中,由于煤層氣能源本身的特色,逐漸暴露出老井管網三低需求和新老管網三個不匹配的矛盾。

1.1 新老井管壓不匹配

結合山區地形地貌,沁水煤層氣田采用以一條或幾條采氣主干管為中樞,以單井、閥組為功能控制節點,采出氣由多井并入閥組、閥組匯管進站或多閥組并入干管進站的低壓采氣管網設計技術[3](圖1)。新井設計時,在校核管容和回壓后,采用接入已建老井采氣支線或采氣干線的方式進行連接[14-15](圖2)。

圖1 “枝上枝”管網Fig.1 "Branch on branch"pipe network

圖2 新老井間接入方式Fig.2 Connection mode among new and old wells

煤層氣單井具有井口壓力和產量衰減快的特點,在解析初期,套壓可達到0.9 MPa 以上。經過控壓排采模式,在正常生產階段,套壓僅為0.03 MPa左右。基于上述原因,新井解析時套壓、管壓高,采用串接方式接入已建管網時,造成老井井口回壓升高,產能無法充分釋放[10]。沁水煤層氣田采用滾動開發模式,在已建樊莊和鄭莊區塊逐年部署新建產能,新舊產能交替過程中存在大量串接引起的井間干擾現象,造成較大氣量損失(圖3)。

圖3 新井投產后老井產量和管壓變化曲線Fig.3 Curves of production and pipe pressure changes of old wells after new wells are put into production

1.2 產氣量與產能不匹配

煤層氣排水采氣的生產特點決定部分老井在進入穩產階段和遞減階段后,隨著井底流壓、套壓逐步下降,會出現井底流壓高于套壓,但管壓和套壓持平的情況,致使管壓限制了老井產能進一步有效釋放(圖4)。因此,需進一步降低地面工藝集輸系統壓力,提高單井產氣能力,合理控制系統管壓,對煤層氣開發后期的地面工藝調整具有重要意義[4]。

圖4 老井流壓、套壓與產量的關系Fig.4 Relationship among flow pressure,casing pressure and production in old wells

1.3 集氣站生產工況與設計壓力不匹配

沁水煤層氣田產氣采用井口余壓輸送,隨開發開采,井口產氣能力下降,地面集輸系統管網壓力持續降低,由最初的0.06 MPa降低至0.02 MPa以下(圖5)。該運行壓力與集氣站進氣壓力設計值(0.05~0.08 MPa)嚴重偏離,導致部分集氣站壓縮機組運行效率大幅降低(圖6)。因此,在滿足管網低壓力的生產需求下,如何通過有效技術手段提高集氣站進氣壓力,使各站壓縮機組正常運行,是集輸工藝調改的重點研究方向[16-20]。

圖5 集氣站平均壓力變化Fig.5 Average pressure changes in gas gathering stations

圖6 集氣站壓縮機組效率Fig.6 Efficiency of the compressor unit in gas gathering station

2 微正壓集輸工藝研究

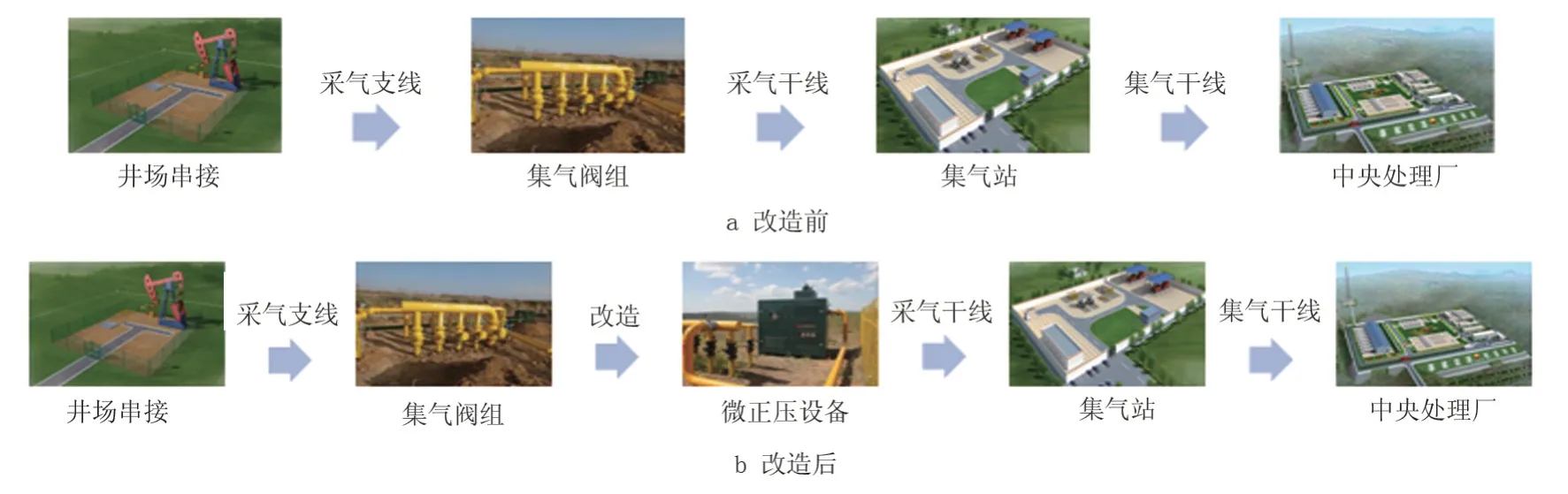

針對沁水煤層氣田上述生產性問題,提出一種煤層氣微正壓集輸工藝模式。在現有工藝模式下,通過老井網連接方式調改和集氣閥組處增設微正壓增壓裝置的方法,降低單井采氣支線的管壓,提高集氣閥組采氣干線的管壓,從而在滿足三低需求的同時,使新老井管壓、產氣能力和產能釋放,集氣站設計壓力和生產工況相匹配。

由圖7可知,該工藝模式需對煤層氣現有直接進集氣站的采氣干線改造,連接至新建集氣閥組或現有集氣閥組,并在集氣閥組處增設微正壓增壓設備。微正壓設備進氣壓力設定為0.001 MPa,排氣壓力根據集輸工藝可以自適應。

圖7 改造前、后工藝流程Fig.7 Process flow before and after transformation

2.1 設備選型

針對低進氣壓力、小排量、可靠性高的增壓設備,國內外廣泛應用且技術較為成熟的設備有水環真空泵、氣驅活塞式壓縮機、羅茨風機、螺桿壓縮機、螺桿風機等。目前沁水煤層氣田在單井井場已經使用了水環真空泵、氣驅活塞式壓縮機、羅茨風機、螺桿壓縮機,這些設備驗證了降壓提氣的效果,雖然各種設備均可滿足微正壓集輸的目的,但應用過程中卻出現了不同問題。

水環真空泵需在井場安裝設備基礎和水箱,并定期拉運清水進行消耗水的補充,在山區無固定水源的情況下,無法實現自動化管理,應用受到限制。氣驅活塞式壓縮機需對現有單井進行改造,在現有工藝流程基礎上引出單井產氣作為燃料,在單井排采后期氣量無法滿足的情況下,壓縮機無法啟動。羅茨風機具有結構簡單,造價低廉的優勢,但受工作原理限制,運行效率過低、外排壓力受限、外排溫度過高,無法在集氣閥組處應用。螺桿壓縮機具有運行效率高、流量調節范圍大、運行穩定的優點,但設備費用相對較高。

綜合考慮煤層氣山區地形,以低成本、低能耗、穩定可靠為出發點,結合設備現場生產參數(表1),在螺桿壓縮機成功應用的基礎上,沁水煤層氣田選用螺桿風機作為微正壓增壓設備。

表1 不同增壓設備技術參數Tab.1 Technical parameters of different supercharging equipment

2.2 管網連接方式改造

以沁水煤層氣田某集氣站所轄管網為例,該站所轄集氣閥組12座,單獨進站采氣干線6條。本次改造分別對各集氣閥組輸送氣量、集氣半徑、閥組管壓進行校核,確保各閥組輸送氣量在螺桿風機流量區間范圍內,并使單井和閥組處回壓滿足設計參數要求。在該站實施微正壓集輸工藝模式后,需改造采氣干線,新建集氣閥組2座,在各集氣閥組處增設微正壓設備14 臺,改造后管網連接如圖8所示。

圖8 改造后管網連接Fig.8 Pipe network connection after transformation

2.3 實施效果

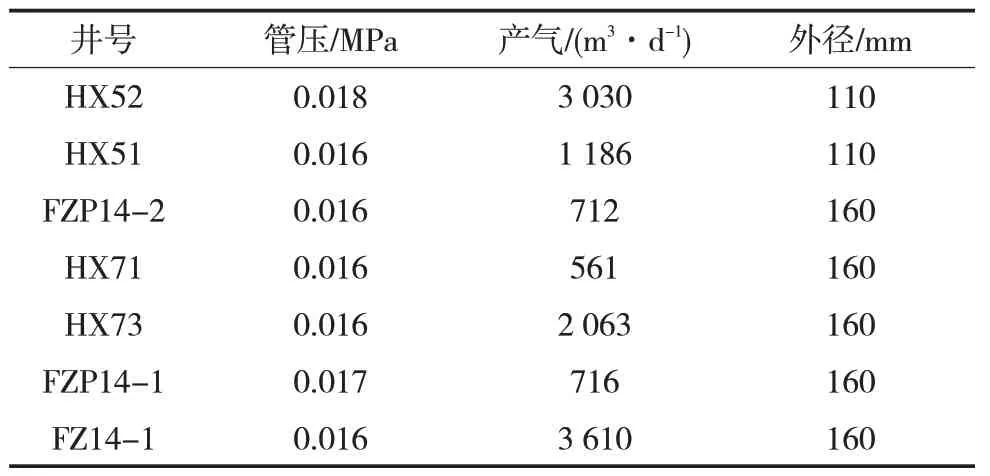

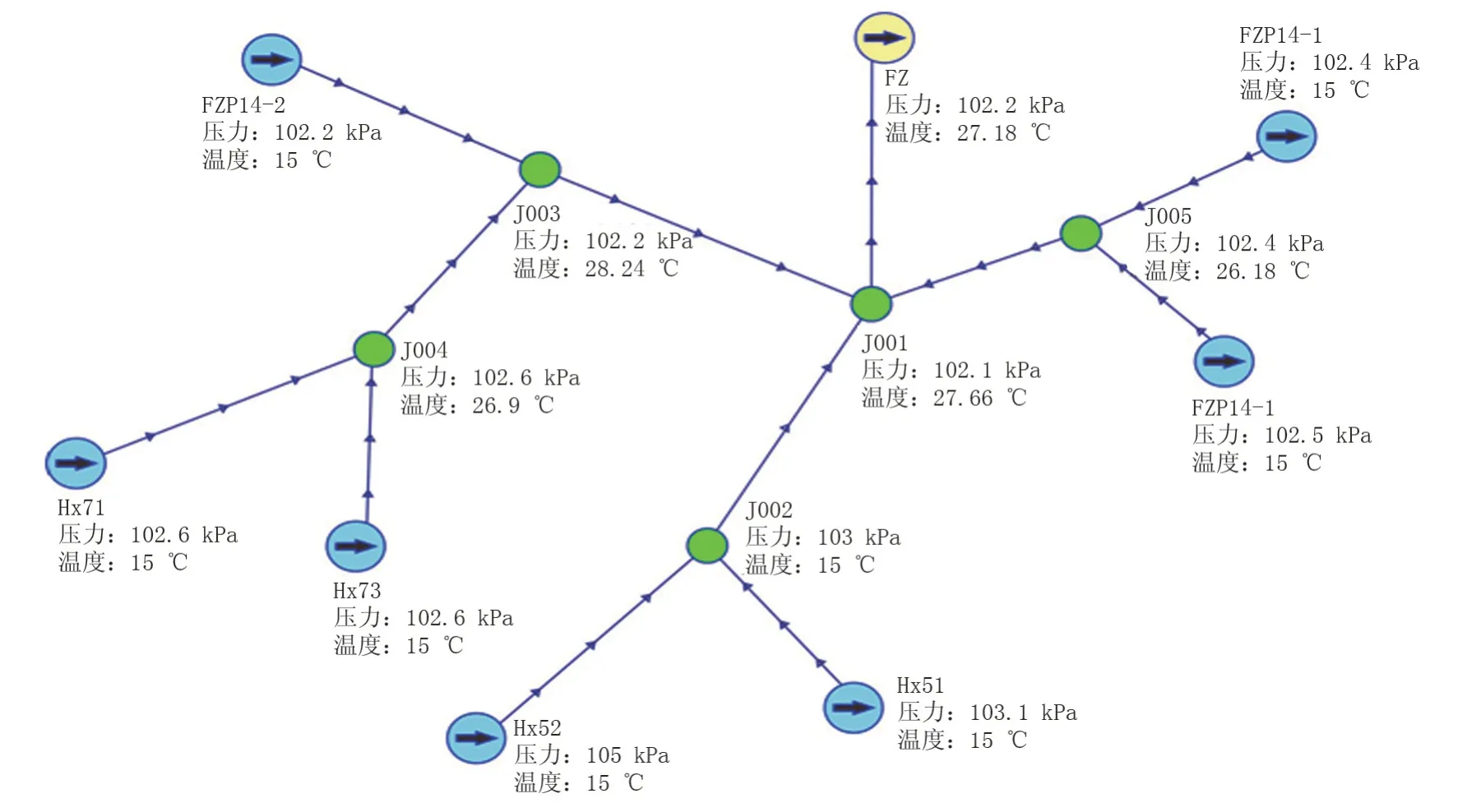

以改造后的某集氣站所轄管網連接方式和生產數據為例,進行管網建模和數據分析。選取14 座集氣閥組中1座進行管網模型建立(圖9),驗證該工藝模式降壓提產的效果。集氣閥組所轄井場7座,具體生產數據見表2。

表2 各井場生產參數Tab.2 Production parameters of each well site

圖9 集氣閥組管網模型Fig.9 Gas-gathering valve group pipe network model

在該閥組增設微正壓設備后,集氣閥組進氣壓力設定為0.001 MPa,經模擬計算,該閥組各井場管壓平均降幅82.4%(圖10)。

圖10 井場管壓對比Fig.10 Comparison of well site pipe pressure

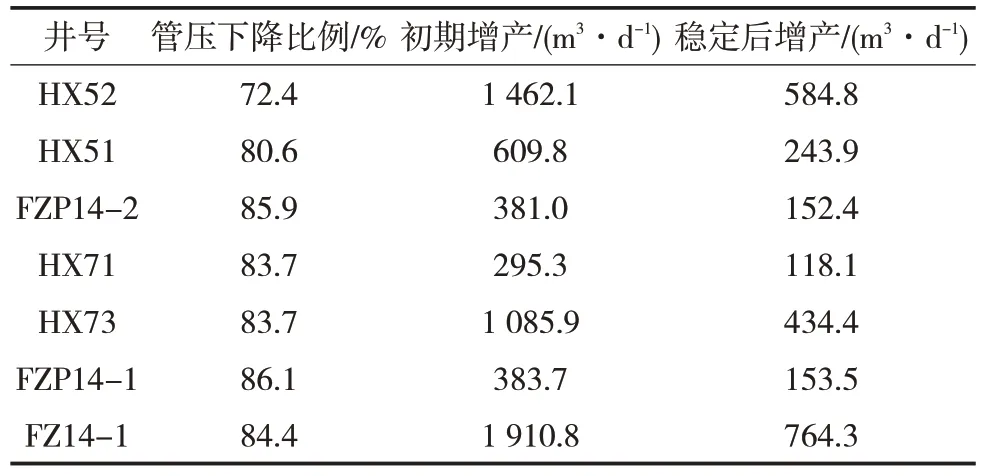

根據各井場壓降比例和經驗公式,可預測實施后各井場氣量增幅比例(表3)。在實際生產中,由于管壓突降,在實施初期的一周內,各井場會有較大幅度氣量上漲,在集輸系統壓力平穩后,氣量增幅將保持穩定。根據預測結果,該集氣閥組氣量平均增幅比例為20.6%。該集氣站所轄閥組在微正壓集輸工藝改造后,集氣閥組微正壓設備排氣壓力按照集氣站設計壓力進行設計,在滿足降低井場和采氣支線壓力的前提下,有效提高采氣干線和進站壓力,使該站壓縮機組進氣壓力處于額定運行壓力范圍內(圖11),壓縮機組運行效率可由60%提升至95%。

圖11 不同進氣壓力下壓縮機特性Fig.11 Characteristics of compressor under different intake pressures

表3 實施后各井場生產參數Tab.3 Production parameters of each well site after implementation

2.4 經濟性分析

集氣閥組氣量平均增幅比例為20.6%,14座集氣閥組增產氣量總計6.3×104m3/d,根據樊莊、鄭莊區塊銷售氣價和綜合成本計算年收益共1 103 萬元,設備及改造總體投資1 744 萬元,投資回收周期需1.6年。

3 結論

微正壓集輸工藝模式以最簡工藝改造模式為出發點,僅在集氣閥組處增加一級控制節點,有效提高老井產量和集氣站壓縮機組運行效率,緩解了新老井間產量壓制問題,解決了煤層氣田開發后期因集輸系統壓力降低引起的矛盾,適用于煤層氣田老區塊工藝調改。

目前該研究成果已在沁水煤層氣田樊莊區塊某集氣站應用,井場管壓平均降幅達82.4%,集氣閥組氣量平均增幅比例為20.6%,壓縮機組運行效率可由60%提升至95%,經濟效益投資回收周期需1.6 年。該研究成果形成了以降壓增產為導向,以最簡控制流程為目標的集輸工藝模式。在原有“三低”集輸工藝流程基礎上,建立了“微正壓集氣、多級增壓、集中處理”的老區塊調改策略。