低土壤電阻率區域油田埋地管道完整性專項研究

劉冰

大慶油田有限責任公司第十采油廠

近些年,發生幾起惡性油田埋地管道事故,造成劇大的生命財產損失。為了提高管道安全運行效率,增強管道安全生產的可靠性,從數據收集、高后果區識別、管道風險評價、完整性評價、維修維護和效能評價開展完整性管理工作。在分析某區管道建設現狀的基礎上,從建設管理隊伍、管道更換、區域陰極保護、管道檢測修復等方面采取綜合措施,全面降低管道失效率,提高管道壽命,減少在役油田埋地管道安全生產的隱患風險[1]。

1 某區域管道建設現狀

1.1 油田建設現狀

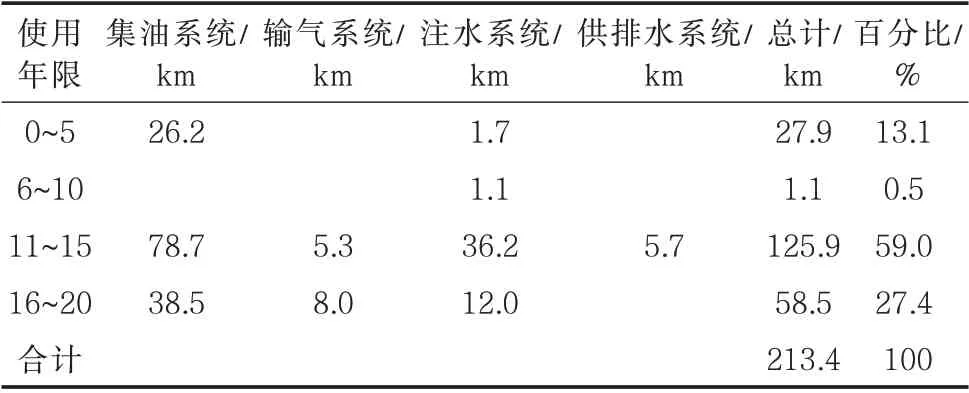

某區域于2005 年建成并投入開發,有轉油站1座,集油閥組間5 座,建成各類管道213.4 km。井區內轉油站承接另外兩座站來液,占廠總產量的27%。管道類型明細見表1。

表1 2020 年12 月某區域管道長度統計Tab.1 Statistics of pipeline length in one area by December 2020

針對井區各類管道,篩選出Ⅱ類管道28.2 km;Ⅲ類管道185.2 km[2]。優化高后果區識別[3]與劃分規則,共識別出高后果區管道320 條,長度213.4 km。采用管道半定量風險評價法,將所有管道劃分成高、中、低風險3 級,篩選出中風險管道61.2 km。

1.2 地面建設模式

某區域從基礎加高、管道加大埋深敷設[4]、鋼筋混凝土鋪設路面、三種方式加強岸線防護四個方面,建設油田生產區域。該特殊的地面建設模式,經受住了2010 年、2013 年兩次較大洪水期的考驗,未發生較大安全環境事故,總體上可以滿足防洪、安全環保要求[5]。

1.3 管道技防措施

某區域埋地管道保護措施主要有泄漏報警監測系統2 套、陰極保護系統3 套,2 座轉油站分別安裝雷達監控系統,每年對管道實施定期檢測等措施,對運行管道提供監控,加大管道管理力度。管道檢測情況見表2。

表2 2018 年站間管道檢測統計Tab.2 Statistics of pipeline inspection in stations by 2018

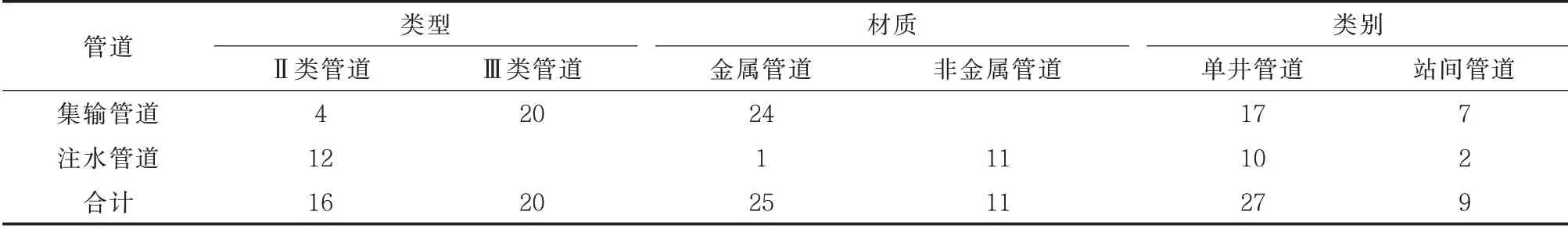

1.4 管道失效

2020 年該區域管道失效36 次,其中集輸管道失效24 次,注水系統管道失效12 次,失效原因主要為金屬管道外腐蝕和非金屬管道泄漏失效。年失效率0.17 km-1·a-1,管道失效情況分類統計見表3。

表3 管道失效情況分類統計表Tab.3 Statistics of pipeline failure classification

2 目前存在的問題及對策

2.1 洪水影響

某區域建成各類管道約213 km,10 年洪水重現期高122.88 m,25 年洪水重現期高124.38 m。自2005 年投產以來,2010、2013、2014、2015、2018、2019、2020 年洪水均超過警戒水位。一般情況下,7 月中旬至10 月上旬為洪水期[6]。洪水期間,停止一切生產活動,開展汛期巡查工作。

對策:一是建立防汛責任制,成立小組,落實隊伍和物資,加強汛情檢測。二是排查重點區域,封堵提撈井、探井,清理雜物及殘存污油。三是啟動應急預案,開展應急演練,提高防汛意識和安全意識。四是安排部署防汛搶險,采用停產、人員撤離、零散設備回收等[7]措施。

2.2 管道腐蝕穿孔

該區域平均土壤電阻率26.5 Ω·m,根據一般地區土壤腐蝕性分級標準,土壤平均電阻率在20~50 Ω·m 之間,屬于中級腐蝕性土壤。

根據現場穿孔位置,腐蝕原因總結為以下幾點:①金屬管道焊縫處現場做的防腐保溫層存在缺陷,管體長期直接接觸高含水土壤造成穿孔;②玻璃鋼管在介質溫度、壓力的共同作用下,玻璃鋼基體樹脂發生老化,內表面玻璃纖維松脫或斷裂;③管道鋪設不平整或覆土不均勻,受洪水沖刷,管道在水平面出現位差,凹凸處管道上覆壓力逐漸加大并產生彎曲,也會導致管道應力破損。

外腐蝕形成原因主要為油氣管道長期與酸性土壤接觸,在防腐層破損處遭受侵蝕,發生析氫腐蝕,最終形成Fe3O4,由表及里最終穿透管道。內腐蝕[8]主要表現為油氣管道輸送油水混合物過程中,存在硫化氫、二氧化硫等氣體。內腐蝕機理:①電離產生氫氣滲入管道出現氫脆;②二氧化硫與鐵之間發生反應產生硫酸亞鐵,從而產生金屬氧化物和游離酸,出現管道腐蝕現象;③固體顆粒的磨損腐蝕[9]。

對策:通過5 個方面減緩管道腐蝕速率。定期化驗采出水礦化度,采出液含硫化氫、含氧情況,分析管道內環境;利用管道外涂層防腐技術,分隔管道與腐蝕介質,起到防腐的作用;通過超聲波測厚儀檢測管道整體減薄情況;內腐蝕較難監測,可建立適當物理模型模擬腐蝕情況;對集油系統管網實行區域陰極保護,更換腐蝕老化嚴重的管道。

2.3 管道結垢

某站外輸管道建于 2007 年,規格為Φ 114 mm×4.5 mm,全長5.7 km,其中0.57 km 穿越松花江,設計壓力4.0 MPa,采用3PE 防腐,泡沫夾克保溫。輸量從12 m3/h 下降到8 m3/h,回壓由1.01 MPa 升高到2.34 MPa。通過計算理論內徑只有58 mm,熱洗后恢復至70 mm,存在結蠟、腐蝕以及泥沙沉積現象。

對策:量子環由硅、鋁等記憶材料構成儲存水中相關物質的分子振動波形,持續釋放超精微能量波,透過管壁傳入到流體介質中,使這些物質的物理性質發生改變,達到除防垢目的。

應用量子環除垢儀消除管壁內垢,為了防止大塊垢質脫落可能導致穿江管段被堵塞的問題,采取“先末后前、分段除垢”的安裝方式,即2019 年11月28 日先將量子環除垢裝置安裝在管道末段清垢,2 個月后再安裝前段。

根據列賓宗公式反算管道內徑,從表4 可以看出,管道內徑從73 mm 逐漸擴大到100 mm 左右,基本恢復管道參數,說明除垢效果明顯。經試驗,最大外輸量可達到960 m3/d。

表4 外輸管道運行參數統計Tab.4 Statistics of operation parameters of external transmission pipeline

3 下一步技術措施

以生產達到“零泄漏、零污染”為目標,實現環境風險及時跟蹤,確保生產安全和環境安全。

3.1 優化外輸管道

新建產能區塊后,原外輸能力不能滿足需求,且管道投產時間超過15 年,有腐蝕穿孔風險。計劃改造如下:新建1處穿江套管Φ711 mm×11.9 mm,長度600 m,新建外輸油管道2 條、濾后水管道,套管內預留供水管道、返輸氣管道及通用光纜。

3.2 優化管網布局

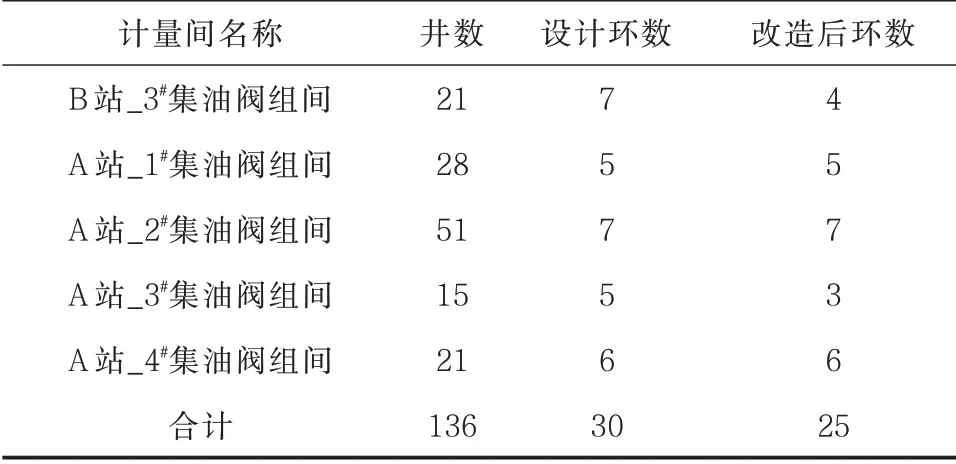

開發規劃轉提撈井及關停井65 口,部分油井存在產量較低、集油環油井數量較少、集油環總長度較長等問題,造成集油環運行的熱力條件較差,單井摻水量偏高。本次優化核減集油環5 個,優化后集油環共25 個。集油環統計見表5。

表5 集油環統計Tab.5 Statistics of oil collecting ring

3.3 管道技防措施

3.3.1 內腐蝕監測

分別選擇不同工藝環節的監測點進行聯合監測金屬管道,分析介質腐蝕性對管道的影響。站內各工藝管道:計量間來油匯管、摻水出站管道、外輸油出站管道等;集輸管道:優先監測彎頭、三通、變徑等位置;其他管道:重點監測失效管道的焊口位置。

3.3.2 陰極保護和腐蝕監測樁

2 座轉油站站外集油管網采取外加電流陰極保護措施,實行區域陰極保護;集油管網設置智能腐蝕監測樁[10],適當設置電流樁,以檢查陽極工作情況;定向穿越管段的陰極保護可采用數值模擬計算法評價。

3.3.3 泄漏報警定位系統

2 條外輸管線各安裝一套泄漏報警定位系統,始末兩站的信號采用無線傳輸方式傳輸。管道一旦發生失效,將損失控制到最小。

3.3.4 除防垢和腐蝕監測

主要站間管道安裝量子環除垢裝置,從起點開始每隔2 km 一處進行安裝。

采取金屬磁記憶技術進行檢測81 km,再根據檢測結果對腐蝕嚴重的管段進行更換。

4 取得的認識

(1)該區域作為主力區塊,保障其安全生產,對企業和對下游居民至關重要。該區域“基礎架高、定向穿越、過水路面、岸線防護”的防洪建設模式經受住了洪水的考驗,未發生安全環境污染事件,有較強的適應性。

(2)從管道設計期、管道建設期、管道運行期全面管理,減少管道失效次數,提高管道運行效率,使管道更換更具針對性和科學性,避免單純依靠基層上報管道穿孔次數確定維修改造計劃,保證改造資金利用率。

(3)完善管道基礎數據、運行數據、環境數據,建立數學模型進行現狀評價,提前預知管道腐蝕、老化形式,為管道的維修和管理、管道工程的規劃設計制定更加科學的方案,延長管道的運行年限。

(4)通過管道更換、管道技防措施,能夠達到“零泄漏、零污染”的目標,在油田企業實現既要金山銀山又要綠水青山。