高硫高硬氣田采出水提鋰過程關鍵技術及應用

李 麗,李 宇,金 艷,邱 俊,楊 穎,張永紅,肖 芳,于建國

(1.華東理工大學國家鹽湖資源綜合利用工程技術研究中心,鉀鋰戰略資源國際聯合實驗室,上海 200237;2.中國石油工程建設有限公司西南分公司,四川成都 610041)

鋰是21世紀的能源金屬[1-4],現已廣泛應用于通訊、航天、新能源汽車等高科技領域。自然界中的鋰通常是以固體礦物和液體礦床兩種形式存在,液態鋰多賦存于鹽湖鹵水、海水、地熱水、油田水與井鹵中[5-6]。近年來,國內外學者聚焦于可達到提鋰工業品位的油氣田采出水,挖掘潛在的開發價值。

相比于鹽湖鹵水,油氣田采出水因其來源廣泛、成分復雜,導致其具有一定特殊性,主要體現在高懸浮物、高鹽含量、高含硫、高硬度、有機物成分復雜、低鋰含量等[7]。由于氣田水中鋰含量相對較低,但總礦化度較高,所以提鋰難度也相對較高[8]。針對于油氣田采出水提鋰工藝,目前相關研究主要是借鑒鹵水提鋰的溶劑萃取法[9-11]、吸附法等。吸附法由于其高選擇分離能力,仍然是低濃度體系下最具潛力的提鋰方法[12-16],目前限制其在氣田水體系中進一步發展應用的因素主要是吸附劑的穩定性、成型后容量下降問題以及油、氣田水體系中污染物對吸附劑的影響[17-20]。

本研究以氣田采出水為處理對象,同時實現全流程的氣田采出水提鋰資源化及氣田水達標回用,滿足NB/T 14002.3—2015《頁巖氣儲層改造第3部分:壓裂返排液回收和處理方法》中規定的回用水指標,所制備得到的碳酸鋰產品純度達到99%以上,達到GB/T 11075—2013《碳酸鋰》Li2CO3-1級標準,為工程化實施奠定了良好基礎。

1 材料與方法

1.1 實驗裝置

本實驗設備規模為200~300 L/h,所用設備清單如表1所示。

表1 實驗設備表Table 1 Table of experimental equipments

1.2 廢水水質

本實驗的氣田采出水來自四川資陽市安岳縣磨溪X210井,水質分析結果如表2所示,主要特點是總硬度高、硫化物濃度高,同時還含有懸浮物、油和有機物,鋰質量濃度為65.3 mg/L。

表2 X210#采出水主要水質指標分析結果Table 2 Analysis results of main water indexes for produced water of X210#

1.3 處理要求

NB/T 14002.3—2015《頁巖氣儲層改造第3部分:壓裂返排液回收和處理方法》中推薦的回用水指標如表3所示,和表2中數據對比可知,主要超標項是總礦化度、總硬度。在實際應用中,考慮到處理成本和回用效果,一般對總礦化度不會提出限制性要求。因此,對于回用水水質達標來說,主要處理目標是降總硬度和消毒。但是,為了滿足進提鋰吸附塔的要求,必須還要進行除油、除懸浮和脫除硫化物,本項目氣田水中總有機碳(TOC)并不高,因此沒有進行針對性處理。

表3 NB/T 14002.3—2015推薦回用水水質主要控制指標Table 3 Main control indicators of recommended water quality for reuse of NB/T 14002.3—2015

1.4 工藝流程

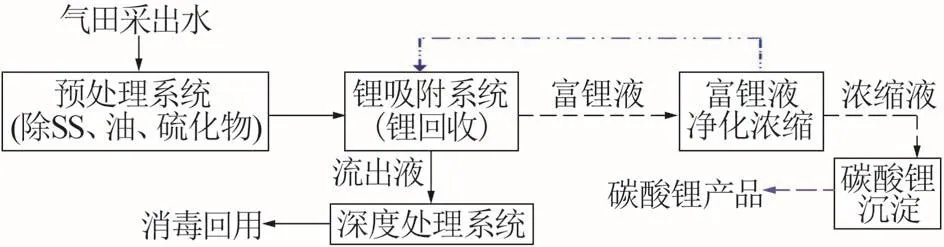

本項目整體處理工藝包括5部分:預處理系統、鋰吸附脫附系統、富鋰液凈化濃縮、碳酸鋰結晶系統和深度處理系統(如圖1所示),其中預處理主要是除油和脫硫,包括了高效旋流氣浮裝置和脫硫裝置;鋰吸附系統主要是提取氣田水中鋰離子,包括鋰吸附塔和脫附裝置;富鋰液凈化濃縮和碳酸鋰結晶系統主要是將脫附得到的富鋰液進行純化、濃縮、結晶制備成碳酸鋰產品,其中富鋰液純化濃縮系統采用“兩級納濾(NF)+反滲透(RO)+電滲析(ED)”組合處理工藝;深度處理系統主要功能是脫除提鋰吸附塔流出液中的硬度,使產水滿足回用水指標要求。深度處理系統產水經藥劑消毒后達到回用指標要求,可輸送到回用點進行回用。

圖1 采出水回用和鋰資源化工藝流程Fig.1 Recycling and lithium resource treatment process of produced water

1.5 分析項目及方法

化學需氧量(COD):快速密封消解法(COD-571型化學需氧量消解儀及分析儀);TSS:重量法;油:紅外分光光度法(SN-OIL8C 紅外測油儀);pH:采用雷磁pHSJ-5實驗室pH計測定;金屬離子成分:光譜分析方法(ARCOSFHS12 電感耦合等離子體發射光譜儀)。

2 實驗結果分析討論

2.1 預處理系統

2.1.1 高效旋流氣浮分離裝置處理效果

高效旋流氣浮裝置已在四川瀘州太陽大寨頁巖氣壓返液項目和冀東油田神木佳縣氣田采出水預處理項目中得到應用,并且運行效果良好。由于不同區塊頁巖氣或氣田采出水中油和懸浮物濃度差異比較大,在不同項目應用中需要進行藥劑配比優化試驗。針對磨溪X210#氣田采出水水質特點,進行了藥劑優化實驗。

實驗分別以聚合氯化鋁(PAC)和聚丙烯酰胺(PAM)為絮凝劑和混凝劑,控制m(PAC)∶m(PAM)=2∶1,PAC 投加量分別控制為 20、40、50、80、100、150 mg/L,系統運行30 min后取樣分析,考察不同加藥量對高效旋流氣浮分離裝置除油效果的影響,結果見圖2。由圖2可以看出,隨著藥劑投加量增加,油類去除率和懸浮物去除率均有提高。當PAC為40 mg/L、PAM為20 mg/L時,油去除率提高至90.4%,進一步提高加藥量,油去除率未明顯提高。當PAC為100 mg/L、PAM為50 mg/L時,懸浮物去除率提高至92.9%,繼續提高加藥量,懸浮物去除率未明顯提高。綜合考慮處理效果和運行成本,選擇PAC加藥量為100 mg/L、PAM加藥量為50 mg/L。

圖2 不同加藥量條件下油、懸浮物去除率Fig.2 Removal efficiency of oil and suspended solids with different reagent dosages

2.1.2 氣提法除硫處理效果

含硫廢水中可溶性H2S會對鋼制設備及管道造成腐蝕,同時也會危害到人和動植物的健康,對生態環境造成嚴重影響。因此,在氣田采出水處理中必須要進行脫硫處理。

本實驗采用氣提法除硫,通過降低pH使S2-主要以H2S形式存在,利用空氣等介質改變原有的氣液平衡,降低H2S氣相分壓,使H2S從水中解吸達到除硫目的。根據PHREEQC模擬計算結果[21],可得到不同pH、不同溫度下氣田水中硫元素存在形態分布,當pH低于5時,H2S在水溶液中占比接近99.91%,為脫硫技術的開發提供指導。

本實驗中,根據PHREEQC模擬計算結果,采用在線自動加藥裝置投加鹽酸溶液,控制整個脫硫過程pH穩定在5、氣液體積比為100、室溫的條件下開展氣提脫硫實驗,考察填料高度與塔半徑(L/D)比分別為4、6、8時硫化物的脫除效率,結果見圖3。由圖3可知,相同塔結構下,進水流量變化對硫化物脫除效果影響不大。相同進水流量下,當填料層高度與塔半徑之比為4、6、8時,出水硫化物質量濃度分別為27.91、12.70、6.12 mg/L,去除率分別為91.12%、95.96%、98.05%。這是因為隨著填料層高度與塔半徑比的增加,氣液的接觸時間逐漸增加。綜合考慮處理效果和運行成本,選擇填料高度與塔半徑比為8,可以實現產水硫化物質量濃度低于10 mg/L。

圖3 氣提法脫硫效果Fig.3 Desulfurization of gas stripping method

2.2 鋰吸附及脫附系統

2.2.1 鋰吸附處理效果

實驗以預處理氣田水為鋰吸附處理對象,使用國家鹽湖中心自制高效鋰吸附劑[22]填裝吸附柱,采用連續運行的模式,控制進料流速分別為6、9、12 BV/h,考察不同進料流速對吸附效果的影響。

圖4為不同進料流速下的鋰吸附穿透曲線。隨著進料流速的增加,穿透時間也逐漸縮減,一方面由于流速增加導致吸附液中Li+與吸附劑接觸時間縮短,另一方面因氣田水Li+濃度較低,傳質推動力較差,部分Li+還未進入吸附位點就流出吸附柱,導致Li+回收率的降低。與此同時,隨著進料流速的增加,吸附飽和時間會有明顯縮短、飽和體積有一定增加,當流速從6 BV/h提高至12 BV/h,飽和時間從1 080 min降至600 min、飽和體積從108 BV增加至120 BV。由此可知增加流速會明顯提高溶液的處理速度,但是也會導致Li+回收率以及吸附劑利用率的降低,針對氣田水低鋰濃度的特點,鋰回收率是關鍵指標,所以流速為6 BV/h更加合適。

圖4 不同進料流速下的鋰吸附穿透曲線Fig.4 Lithium adsorption breakthrough curves at different feed flow rates

采用最優的提鋰實驗參數,吸附柱內吸附劑顆粒有效填裝體積為350 L,控制進料流速為6 BV/h,考察鋰回收率及吸附容量,結果見表4。由表4可知,以氣田采出水預處理產水為吸附柱進水,進水鋰離子質量濃度(ρ進)為65.2 mg/L,經鋰吸附后流出混合液中鋰離子質量濃度(ρ出)為7.8 mg/L,鋰離子回收率達88.0%。此外,吸附柱內吸附劑顆粒有效填裝體積為350 L,其中含有效粉體質量為65.4 kg。中試運行過程中,連續運行進水體積為28 m3,鋰吸附容量為24.5 mg/g。

表4 鋰吸附劑進水及流出液成分分析Table 4 Composition analysis of lithium adsorbent inlet and outlet

2.2.2 鋰脫附處理效果

本實驗中對吸附飽和的鋰吸附劑進行脫附,采用連續運行模式,控制進料流速為3 BV/h,考察不同酸濃度對鋰脫附效果的影響,結果如圖5所示。由圖5可知,隨著鹽酸濃度增加,解吸速度增加。當鹽酸濃度為0.5 mol/L時解吸時Li+峰值質量濃度達到2 474 mg/L,且在120 min時就解吸完全;而當鹽酸濃度為0.2 mol/L時,解吸時Li+峰值質量濃度僅為761 mg/L,且200 min時才解吸完全。這是由于解吸主要是H-Li交換反應,酸濃度越高則擴散速率與反應速率越快。雖然高濃度酸解吸時Li+峰值濃度高且解吸時間短,但是錳溶損率增加,對吸附劑的穩定性影響大,綜合考慮采用0.2 mol/L的鹽酸作解吸液更加合適。

圖5 不同酸濃度下解吸曲線Fig.5 Desorption curves at different acid concentrations

2.3 富鋰液濃縮和碳酸鋰結晶系統

2.3.1 富鋰液除雜及濃縮效果

以2.2節最優條件下脫附富鋰液為處理對象,采用“兩級納濾(NF)+反滲透(RO)+電滲析(ED)”的膜組合系統,考察鋰元素濃縮效果及雜質離子分離效果,結果見圖6和圖7。

圖6 富鋰液濃縮系統中鋰濃縮效果Fig.6 Lithium concentration performance of lithium rich solution concentration system

由圖6可知,鋰離子可透過納濾膜;兩級納濾產水經反滲透預濃縮后,可將鋰離子從674.9 mg/L提濃至3 033.2 mg/L,濃縮倍數為4.7倍;反滲透濃水采用電滲析裝置進行深度提濃,可將鋰離子質量濃度提濃至15 587.0 mg/L,濃縮倍數為5.1倍。

由圖7可知,二價離子主要在一級納濾工藝中分離脫除,一級納濾對錳、鈣、鎂、鋇及鍶離子的截留率分別為98.8%、96.7%、95.6%、98.7%及98.8%。經“反滲透+電滲析”組合工藝濃縮后,濃縮液中錳、鈣、鎂、鋇及鍶離子質量濃度分別為2.1、18.3、2.9、14.8、1.5 mg/L,有效避免了大量雜質離子在碳酸鋰結晶過程中進入產品,影響碳酸鋰產品純度。

圖7 富鋰液濃縮系統雜質離子分離效果Fig.7 Separation effect of impurity ions in lithium rich solution concentration system

2.3.2 碳酸鋰結晶純化效果

以2.3.1節富鋰液的濃縮液為處理對象,加入碳酸鈉進行碳酸鋰結晶,過程中控制n(CO32-)∶n(Li+)=0.5∶1、反應溫度為80 ℃、反應時間為60 min,反應得到的漿料進行離心分離。為了考察水洗對碳酸鋰純度的影響,實驗中分別進行直接離心分離和水洗離心分離。樣品分析時,先將濾餅在105 ℃下烘干,然后再分析碳酸鋰產品純度。碳酸鋰結晶產品成分分析見表5。由表5可知,富鋰濃縮液碳酸鋰結晶產品純度由于氯離子超標,無法達到工業碳酸鋰標準,經過一次水洗后,碳酸鋰產品符合GB/T 11075—2013《碳酸鋰》Li2CO3-1級標準。

表5 碳酸鋰結晶產品成分分析Table 5 Composition analysis of lithium carbonate crystal products %

2.4 深度處理系統

根據2.2節可知,經提鋰后的流出液中總硬度和原水接近,無法達到氣田水NB/T 14002.3—2015《頁巖氣儲層改造第3部分:壓裂返排液回收和處理方法》中規定的回用水指標,因此在深度處理系統中主要進行除硬處理。

以表4中鋰吸附劑處理后的流出液為處理對象,采用化學軟化法除硬[23]。實驗過程中,通過自動加藥裝置投加碳酸鈉溶液,通過pH計和酸堿加藥泵聯動控制的方式自動控制反應過程中pH,為了確定比較經濟的加藥比例,實驗測試了不同藥劑投加量,控制CO32-與(Sr2++Ca2++Ba2+)的物質的量比分別為 0.5∶1、0.75∶1、1∶1、1.2∶1,設定 pH 控制范圍為11.0~11.5,攪拌反應區停留時間為2 h,取上沉淀池出水堰的清液分析水樣中總硬度。

圖8為不同碳酸鈉投加量對總硬去除效果的影響。由圖8可知,總硬去除率隨Na2CO3投加量增加而顯著增大,當CO32-與(Sr2++Ca2++Ba2+)的物質的量比為0.75∶1時,產水總硬度為765.1 mg/L,滿足NB/T 14002.3—2015《頁巖氣儲層改造第3部分:壓裂返排液回收和處理方法》中規定的回用水指標中總硬≤800 mg/L的要求;當CO32-與(Sr2++Ca2++Ba2+)的物質的量比大于1.2∶1時,總硬的去除率可達94.5%;當CO32-與(Sr2++Ca2++Ba2+)的物質的量比為0.75∶1時,產水總硬度為765.1 mg/L,已滿足NB/T 14002.3—2015《頁巖氣儲層改造第3部分:壓裂返排液回收和處理方法》中規定的回用水指標中總硬≤800 mg/L的要求。因此,選擇CO32-與(Sr2++Ca2++Ba2+)的物質的量比為0.75∶1為最佳經濟加藥條件。

圖8 Na2CO3投加量對總硬去除效果的影響Fig.8 Effect of Na2CO3 dosage on removal efficiency of total hardness

化學軟化除硬后的采出水進入消毒池,通過投加次氯酸鈉或者雙氧水可實現出水水質達到回用要求。

3 結論

1)通過高效旋流氣浮分離裝置和吹脫塔脫硫預處理系統可實現油、懸浮物和硫化物的去除率分別達到90.4%、92.9%和98.1%;2)高效鋰吸附劑可有效將氣田水中鋰元素進行回收,吸附塔回收率可達到88.0%,富鋰液中平均鋰質量濃度為674.9 mg/L,吸附塔流出液經過除硬和藥劑消毒后可達到回用水水質指標;3) 富鋰液通過二級納濾膜凈化、反滲透和電滲析膜耦合系統高倍濃縮后,鋰質量濃度可達到15 587.0 mg/L,達到碳酸鋰結晶的鋰濃度要求;4) 富鋰濃縮液碳酸鋰結晶產品純度由于氯離子超標,無法達到工業碳酸鋰標準,經過一次水洗后,碳酸鋰產品符合GB/T 11075—2013《碳酸鋰》Li2CO3-1級標準。