工業車輛鋰電池模組生產的研究

孫仁詣

(安徽和鼎機電設備有限公司,安徽 合肥 230000)

1 引言

受新能源乘用車和商用車市場快速發展的影響,各大傳統工業車輛制造商也紛紛研發新能源工業車輛。相比于傳統工業車輛,新能源工業車輛以其較長的使用壽命,良好的經濟性和零污染等特點逐漸成為行業的寵兒。據統計,2020年工業車輛全年銷售80萬臺,2021年全年銷售109萬臺,銷量同比增長37%。其中2021年電動工業車輛中電動叉車銷售78萬臺,而新能源電動叉車全年銷售33萬臺,占總電動叉車銷量的42.3%,銷量同比增長了106%。由此可見,新能源工業車輛正在迅速崛起[1]。

鋰電池系統作為新能源工業車輛“三電”系統之一,為工業車輛運轉提供動力,所以鋰電池系統的穩定性與安全性一直是行業關注的重點。作為影響鋰電池系統安全與穩定的因素之一,搭建合適的PACK工藝流程尤為重要。

工業車輛鋰電池模組生產與一般乘用車鋰電池模組生產相比,在模組生產流程上基本相同,但由于工業車輛較多使用低壓平臺鋰電系統,所以工業車輛的鋰電池模組在單體電芯容量與電芯成組方式上與乘用車鋰電池模組存在一定差異;考慮到大多數工業車輛需要配重,針對工業車輛電池模組也就沒有過多的輕量化設計要求,因此相較于一般乘用車電池模組,工業車輛用的電池模組的工藝流程需要優化。

2 鋰電池模組生產

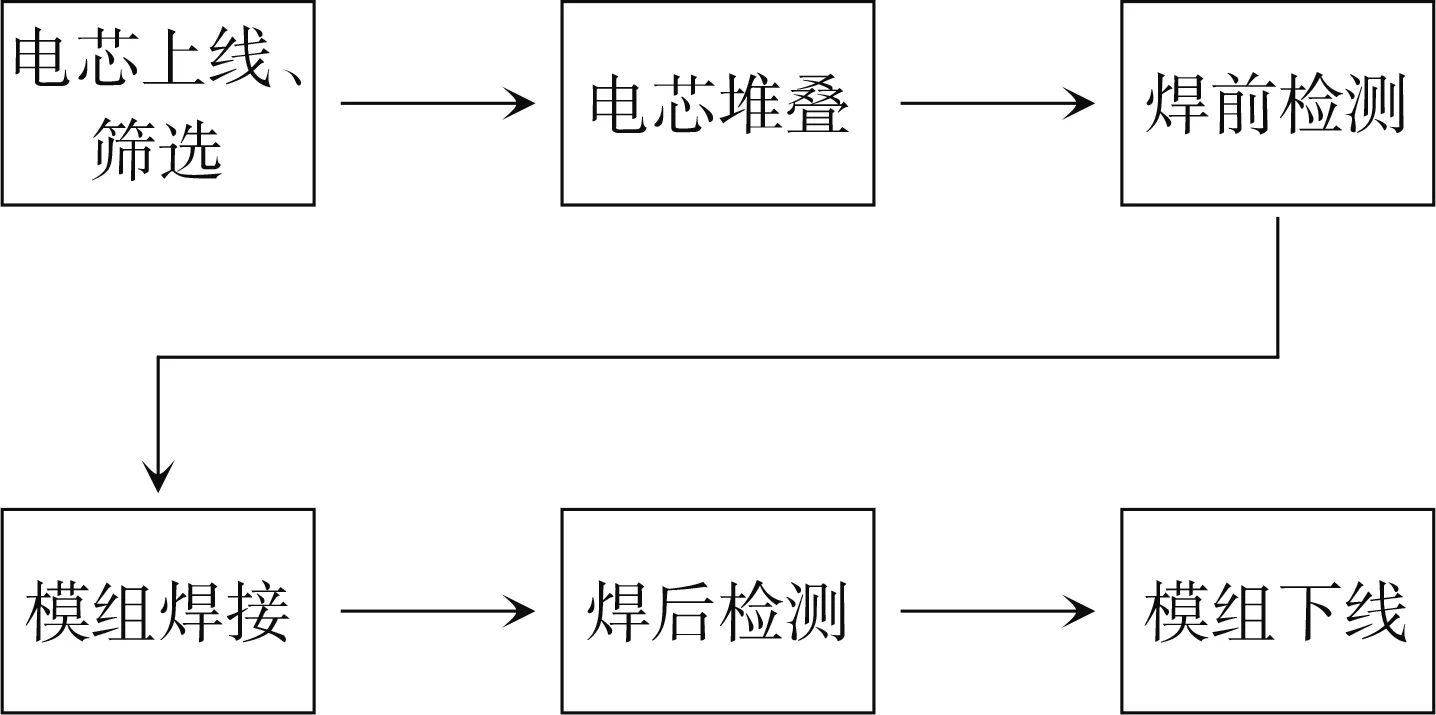

鋰電池模組的主要工藝流程如圖1所示。

圖1 鋰電池模組生產工藝流程Fig.1 Production process flow of lithium battery module.

2.1 電芯上線、篩選

由于新能源乘用車與商用車大多使用300 V以上高壓鋰電池系統,而新能源工業車輛大多使用80 V以下的低壓鋰電池系統,所以在工業車輛鋰電池系統中,使用磷酸鐵鋰電芯時,整體電芯串數較少,但為了增加車輛有效續航時間,就要求選擇容量較大、能量密度較大的能量型電芯。

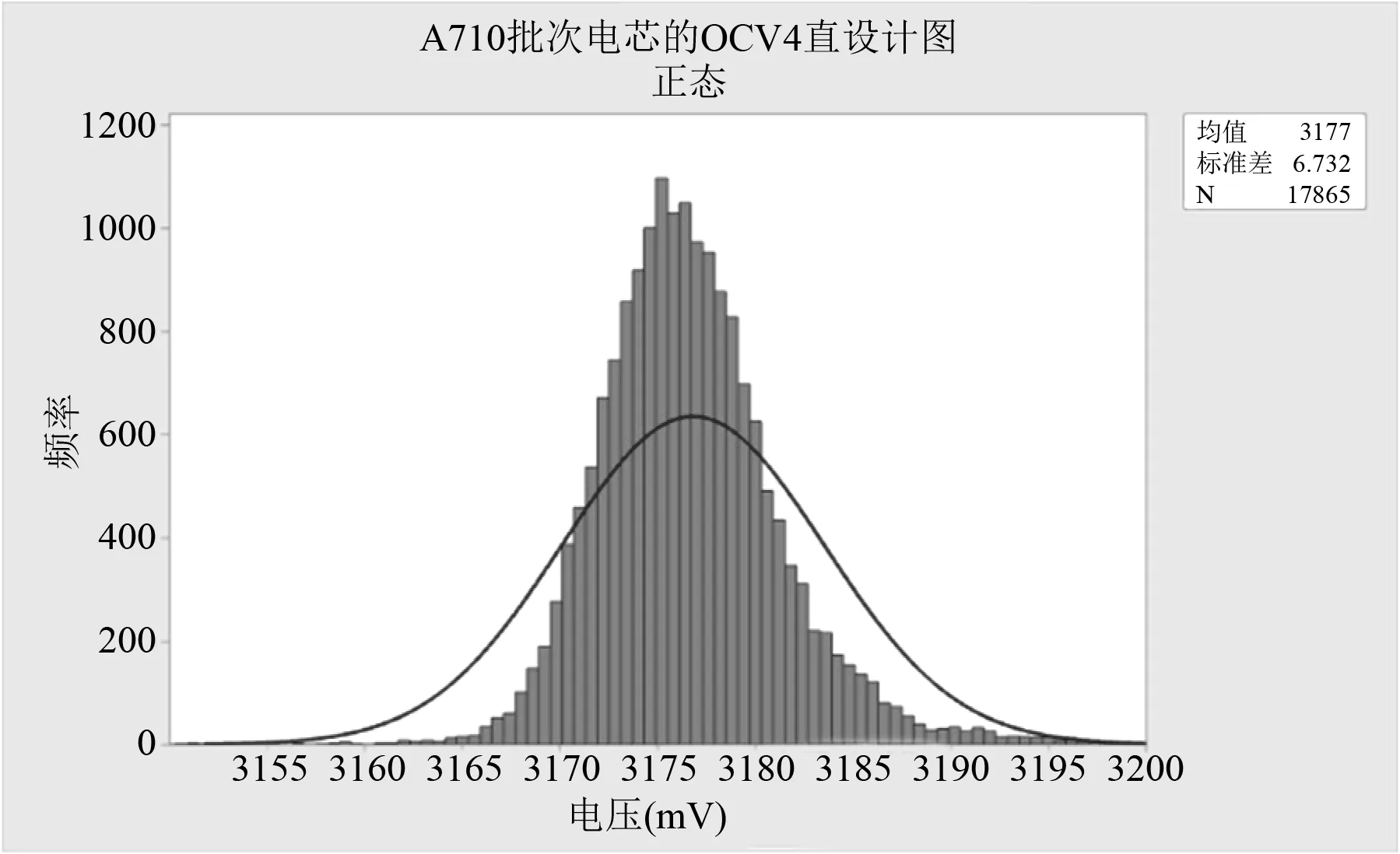

由于現在的電芯普遍殼體帶電,所以電芯上線前主要檢查電池外觀是否完整,檢查電芯藍膜包膠是否完整,包膠有無破損,電芯厚度是否滿足技術協議要求,對有缺陷的電芯需要及時剔除。電芯的一致性將直接影響電池系統的電性能,電芯的一致性較差時,將降低整個電池系統的使用壽命。為此,在電芯篩選環節需要進行電壓篩選、容量篩選、K值篩選、內阻篩選。通常使用電壓篩選,即根據每批次電芯的分容數據,做電芯的電壓分布直方圖,如圖2所示。在直方圖中根據均值大小和電芯SOC水平進行電芯檔位劃分,在電芯篩選時選擇同一檔位或者相鄰檔位電芯,并控制每個電池系統的電壓壓差在5~10 mV。

圖2 電芯電壓直方圖Fig.2 Cell voltage histogram.

2.2 電芯堆疊

近年來新能源乘用車開始使用CTP方案做輕量化設計,即取消傳統模組側板與端板結構,使用結構膠在電芯與電芯之間,電芯與托盤之間做粘接,構建大模組方案。但由于工業車輛電池系統箱體空間有限,CTP大模組方案優勢無法體現,且CTP售后成本較高。考慮到工業車輛實際的使用工況,在工業車輛上依然使用側板加端板的小模組方案。

工業車輛模組使用的電芯經過篩選后,就要進行電芯的堆疊,根據設計的方案進行相應模組的電芯堆疊。由于電芯能量密度的不斷提高,電芯殼體厚度近些年逐漸降低,導致電芯在充放電過程中電芯會有輕微的鼓脹現象,電芯的鼓脹在一定程度上會影響電芯的使用壽命;并且工業車輛的使用工況較為特殊,道路顛簸,車輛磕碰時常發生,所以在模組的設計上更為重視加強模組的結構強度和安全防護。

在電芯堆疊過程中使用氣缸夾緊工裝對堆疊電芯施加一個預緊力,預緊力參考電芯技術協議,在預緊力的作用下,使用鋁合金端板加帶翻邊的SPCC側板對模組進行鉚接打包,該方案使用鉚接代替焊接,提升了模組生產效率的同時保證了模組的結構強度,有效克服電芯充放電過程中的鼓脹,降低特殊情況下電芯短路和熱失效,模組安全性能較強。

2.3 焊前檢測

打包好的模組在焊接前需要進行相關測試,確保模組在焊接前滿足設計要求。主要的測試有絕緣檢測,電壓檢測和視覺檢測。為了保證模組在堆疊的過程中電芯藍膜沒有破損,電芯電壓沒有因為端板、側板結構擠壓而產生偏差,需要進行電芯的絕緣監測和電壓檢測;焊接極柱的平面度較差時會嚴重影響焊接質量,電芯正負極排布錯誤會導致焊接時發生打火,所以需要進行視覺檢測,保證模組極柱平面度小于0.5 mm和確認電芯正負極排布符合設計要求。

2.4 模組焊接

模組焊接是將模組內電芯通過極片焊接進行電芯間的串并聯。作為鋰電池模組生產中的關鍵工藝,需要重點關注焊接設備參數調試和驗證,保證焊接質量。模組的焊接設備參數主要包含:焊接軌跡、焊接功率、離焦量、焊接速度、保護氣流量[2]。

在焊接軌跡的設計上,新能源乘用車和商用車由于使用電芯容量較小,所以模組極片厚度較低,模組過流較低。但新能源工業車輛大多使用大容量電芯模組,模組極片上的過流較大,一方面模組極片通常選擇過流能力較好的2 mm以上1 060 O態鋁,另一方面使用螺旋圓形軌跡增加焊接熔寬和過流面積。極片焊接軌跡如圖3所示。

圖3 螺旋圓形軌跡焊接軌跡圖片Fig.3 The picture of spiral circular welding track.

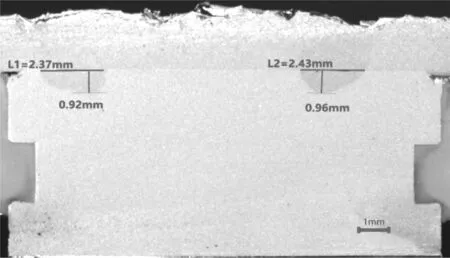

工業車輛使用工況較為惡劣,整車振動較多,為了保證模組的極片不會發生脫落,就需要較高的焊接功率或調整離焦量來提高焊接熔深。增大焊接功率或者使用負離焦可以增加熔深,但是風險也隨之提高,在進行焊接參數驗證時,需要根據項目需求確定極片焊接功率和焊接軌跡,從零離焦量開始進行驗證,并制定脫落的拉拔力、剪切力標準,對焊接好的極片進行測試,測試合格的極片做金相實驗,實驗中體現的熔深即可為參考值。極片焊接金相如圖4所示。通過金相實驗中的熔寬可以得出圓形焊接軌跡的有效焊接面積,該面積即為電芯過流面積,焊接軌跡的過流能力需要滿足設計需求。

圖4 焊接金相圖片Fig.4 The metallographic picture of welding.

當發現模組焊接軌跡邊緣存在咬邊或焊接軌跡不全時,需要對焊接速度進行調整。當焊接軌跡不明顯或者熔深不夠時,可嘗試使用保護氣進行焊接平面的保護。圖5為未使用保護氣的極片焊接軌跡,對比圖3可知,未使用保護氣時,極片焊接軌跡表面粗糙,并在焊渣飛濺,由此可知使用適當流量的保護氣可以有效提升焊接表面美觀度。

圖5 未使用保護氣的焊接軌跡Fig.5 The welding track without protection gas.

2.5 焊后檢測

模組焊接完畢后需要對焊接好的模組進行一系列的焊后檢測,如目視檢測、模組EOL檢測、采集通訊檢測和金相檢測等。目視檢測既對焊接軌跡進行檢查,觀察焊接軌跡是否完整,焊接軌跡是否存在炸點和焊渣飛濺等不良,必要時需要對模組極片進行翹檢,保證模組焊接強度;模組的EOL檢測既對焊接好的模組進行絕緣檢測,耐壓檢測,電壓檢測等,保證模組焊接質量;采集通訊檢測,既使用與模組采集端子對應的端子工裝進行對插通斷檢測,保證模組焊接不對模組采集造成影響;金相檢測,焊接參數的金相實驗在焊接驗證時進行,焊后檢測的金相實驗是當產品換型時,或者設備連續使用較長時間后對焊接極片進行測試,用來確定焊接參數的可靠性和設備的穩定性。

2.6 模組下線

焊接合格的模組需要進行模組下線,模組下線時需要注意模組的標識,可使用粘貼或者打印二維碼的方式保存模組電壓、批次、內阻等信息。當進行模組的篩選時可以通到掃二維碼的方式進行模組的配組,出現模組返工時也通過二維碼得知模組的生產信息,便于售后返修。模組下線后需要注意可能存在的模組庫存,短時間庫存需要將模組放置在干燥溫度適宜的環境中,當模組長時間庫存時,需要注意模組的存儲溫濕度和定期的模組補電。

3 總結

以實際的量產模組項目為例,對工業車輛鋰電池模組生產進行淺析。介紹從鋰電池電芯到鋰電池模組的主要工藝流程,以及每個流程的注意事項,有效保證工業車輛鋰電池模組的生產質量和安全性能,為工業車輛提供可靠的動力,并促進新能源在工業車輛領域的使用,讓綠色能源服務工業車輛。