一起電廠脫硫吸收塔漿液起泡事件分析與處理

向海楊

(福能(貴州)發電有限公司,貴州 六盤水 553402)

0 引 言

2020年11月以來,某電廠660 MW發電機組2號爐脫硫吸收塔漿液反復出現大量起泡現象,且吸收塔漿液和脫硫石膏中碳酸鈣含量周期性嚴重超標,最高可達6%(合格標準≤3%)。此問題出現期間,該電廠組織召開脫硫問題專題會議,針對脫硫及電除塵進行檢查及分析,找出問題的原因,并采取一系列措施,以解決脫硫吸收塔漿液起泡及漿液、脫硫石膏碳酸鈣含量超標問題。

1 事件概述

某電廠660 MW發電機組,為東方鍋爐廠生產的DG2010/25.31-Ⅱ12鍋爐,超臨界參數、“W型火焰”燃燒,同期建設煙氣除塵、脫硫、脫硝系統,煙氣除塵系統采用雙室五電場電除塵器。煙氣脫硫采用石灰石-石膏濕法單爐單塔脫硫工藝,每個吸收塔配置5臺循環泵及兩層托盤,脫硫吸收劑采用石灰石粉。煙氣脫硝采用選擇性催化還原法脫硝裝置,反應器采用3+1布置方式,設計氨的逃逸率不大于2.28 mg/m3(標準狀態、干基、過剩空氣系數1.4)。

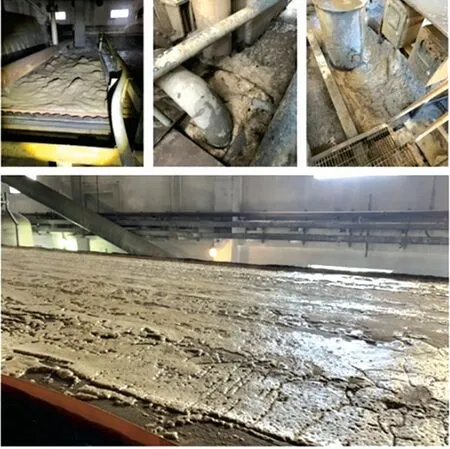

如圖1所示,該廠脫硫吸收塔漿液周期性嚴重起泡,嚴重影響了脫硫的正常運行,造成脫硫各系統大量溢流泡沫,消耗大量脫硫消泡劑,并增加了環保風險。漿液起泡降低了脫硫效率,脫硫出口排放超標,還造成脫硫漿液及脫硫石膏碳酸鈣含量嚴重超標,大量浪費了石灰石,影響了脫硫石膏品質,影響脫硫石膏的銷售。故脫硫吸收塔漿液周期性嚴重起泡,對該廠脫硫運行造成了嚴重的影響,務必迅速采取措施,消除該問題。

圖1 吸收塔漿液起泡圖片

2 取樣化驗與運行工況分析

針對脫硫吸收塔周期性嚴重起泡問題,該廠多次召開專業會,并對該廠的石灰石、吸收塔漿液、脫硫石膏、脫硫工藝水(循環水)、鍋爐飛灰等進行逐個取樣并化驗;并對脫硝裝置、電除塵器、脫硫系統等的運行參數進行統計分析[1],并邀請專家來廠指導。

2.1 樣品取樣

為了對脫硫吸收塔漿液起泡原因進行較為詳細的排查,2021年1月,對脫硫系統相關原料、介質、副產品等進行了取樣,帶回電科院化學環保試驗室進行分析測試,帶回的樣品包括:2號吸收塔溢流泡沫;2號吸收塔漿液;2號吸收塔石膏;2號爐A、B側飛灰。

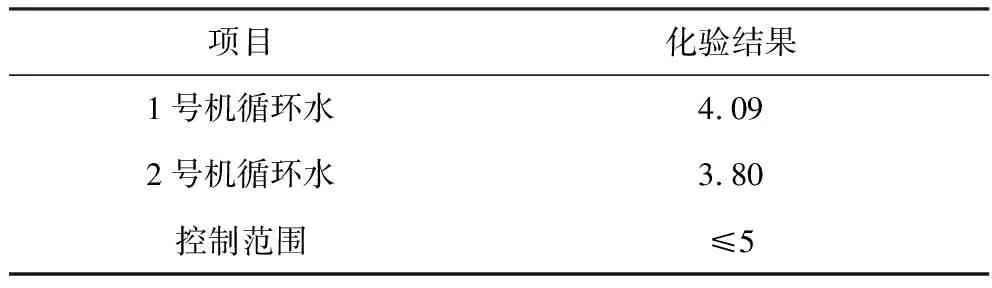

該廠取樣分析測試了2臺機組循環水的化學耗氧量。

上述樣品項目分析測試結果見表1~8。

2.2 樣品測試數據分析

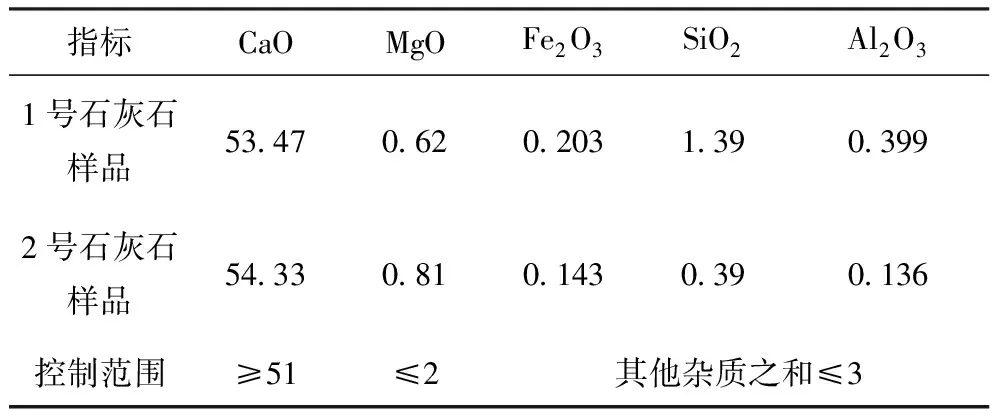

2.2.1 石灰石品質。根據石灰石成分測試結果(見表1),1號、2號石灰石樣品中CaO、MgO、Al2O3、Fe2O3含量在正常范圍,石灰石品質良好,符合脫硫用石灰石質量要求。

表1 石灰石成分

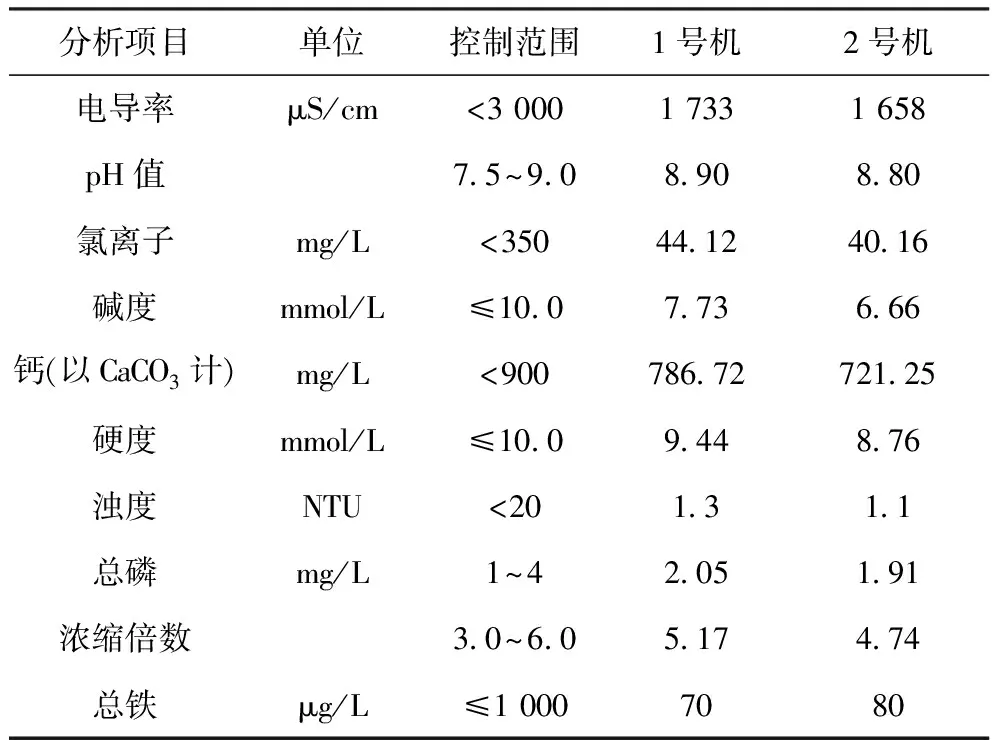

2.2.2 脫硫工藝水水質。脫硫工藝水為脫硫運行的補充水,采用汽輪機凝汽器循環水。2021年1月對該廠1/2號機循環水常規項目測試,循環水COD(化學需氧量[2])見表2,CODMn(酸性高錳酸鉀氧化法)測試結果來看,循環水中有機物含量無明顯異常。該廠近期1/2號機循環水常規項目測試結果見表3,可知循環水水質常規分析項目未出現明顯異常。

表2 CODMn測試數據

表3 循環水水質測試

2.2.3 鍋爐飛灰成分。從2號爐電除塵器電場飛灰灼燒減量(見表4)可知,2號爐電除塵器電場飛灰灼燒量(<5%)屬于正常范圍。2號爐電除塵器電場飛灰成分測試結果見表5,飛灰成分主要為硅、鋁化合物,未見明顯異常;但飛灰顆粒細小,手感細膩,流動性較差。

軟件開發過程中,常常會伴隨著代碼冗余,它降低了軟件應用系統的可維護性,從而影響軟件應用系統開發效率。按照目前軟件迭代開發的理論,軟件開發需要首先完成初始可運行的版本,然后逐漸迭代,最終達到面向對象的設計目標,其中也包含了減少代碼冗余。因此,在迭代過程中,需要仔細分析可能出現代碼冗余的模塊,通過設計技術手段,消除代碼冗余,最終提高軟件開發效率,確保軟件系統的可維護性。

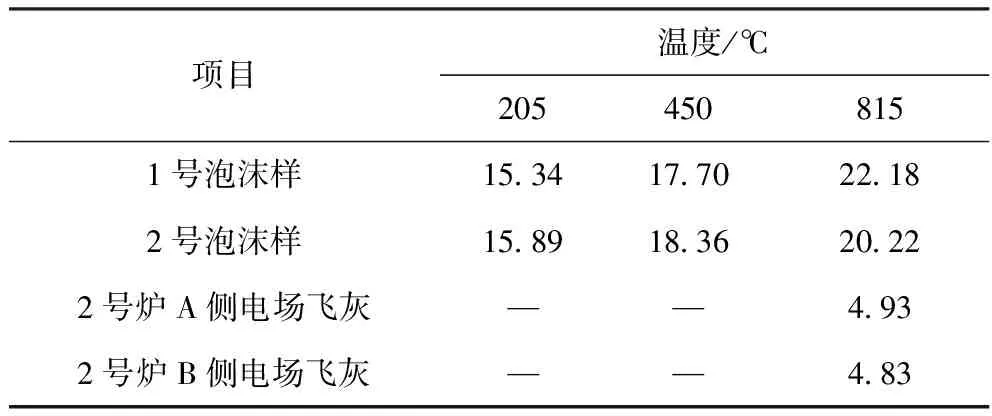

2.2.4 吸收塔泡沫成分。吸收塔泡沫在205 ℃、450 ℃、815 ℃的灼燒減量測試結果見表4,分別代表泡沫中所含的水分(內水和結晶水)、泡沫中有機物含量、碳與碳酸鈣灼燒減量。根據表4泡沫灼燒減量,1號泡沫樣和2號泡沫樣的水分含量分別為15.34%、15.89%,有機物含量(450 ℃灼燒減量與205 ℃灼燒減量之差)分別為1號泡沫樣有機物2.36%、2號泡沫樣有機物2.47%,可以看出,泡沫樣水分(內水和結晶水)含量較大,有機物含量不高。

表4 泡沫、飛灰灼燒減量

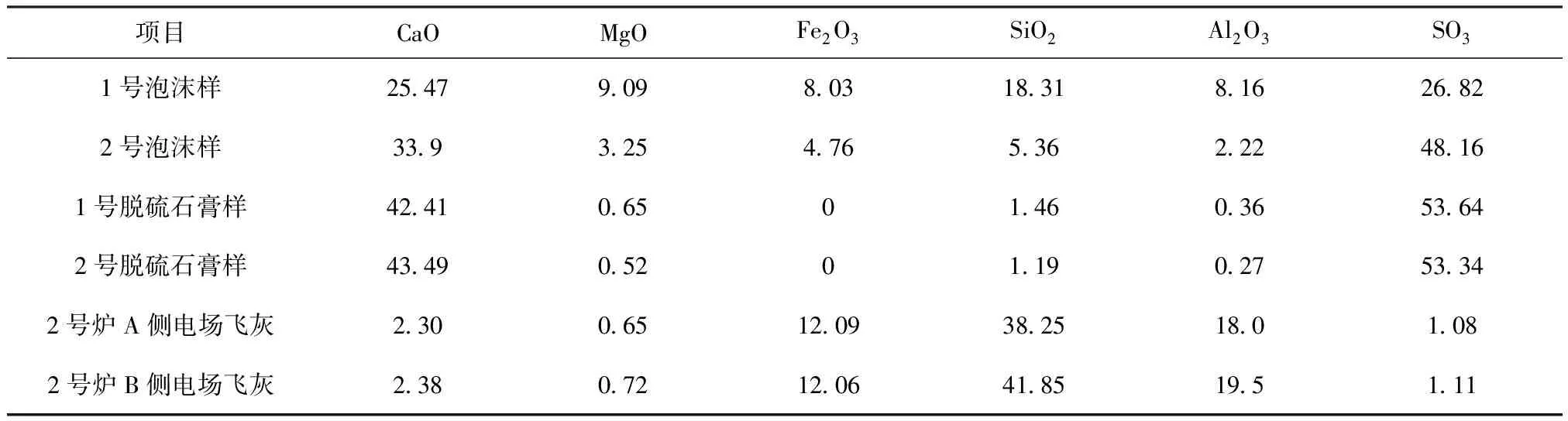

由表5可知,泡沫中的二氧化硅含量(1號泡沫樣:18.31%;2號泡沫樣:5.36%)比1/2號脫硫石膏樣中的二氧化硅含量(1號脫硫石膏樣:1.46;2號脫硫石膏樣:1.19%)高得多,泡沫存在二氧化硅富集的現象,而二氧化硅主要來源于鍋爐飛灰(2號爐A/B側SiO2:38.25/41.85),表明泡沫中的粉塵含量比脫硫石膏樣的粉塵含量高,說明泡沫中含有大量的鍋爐飛灰。

表5 泡沫、脫硫石膏、飛灰成分測試結果

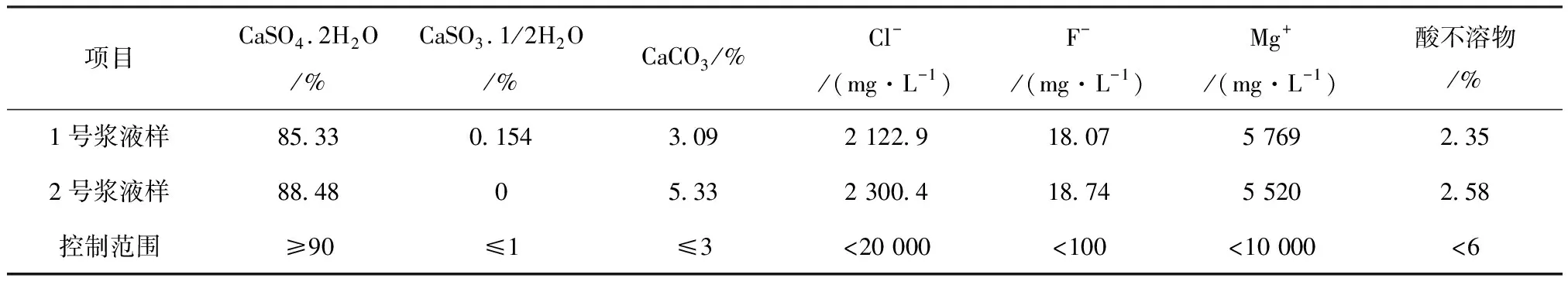

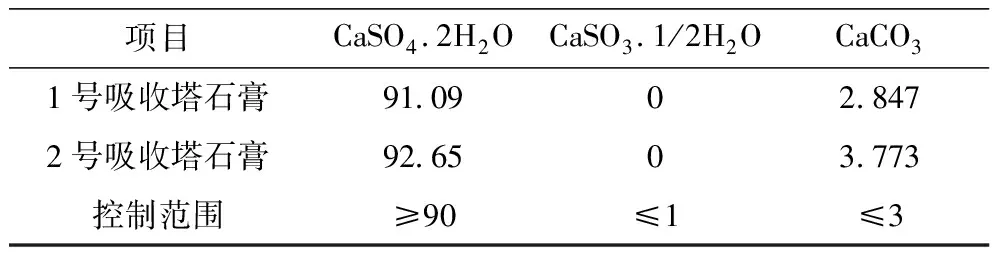

2.2.5 吸收塔漿液及脫硫石膏成分。從表6中吸收塔漿液測試結果看,漿液中硫酸鈣(CaSO4.2H2O)的含量偏低,亞硫酸鈣(CaSO3.1/2H2O)含量正常,碳酸鈣(CaCO3)含量偏高,氯離子、氟離子、鎂離子含量正常,表明吸收塔中石灰石的溶解情況不是很理想,存在包裹現象。

表6 吸收塔漿液測試結果

吸收塔氧化風量充足,石灰石在吸收塔中的溶解過程受阻,綜合石灰石、飛灰、泡沫、石膏樣品(見表7,數據正常)測試數據,石灰石溶解過程受阻可能主要來自電除塵器出口的飛灰包裹影響。

表7 脫硫石膏測試結果

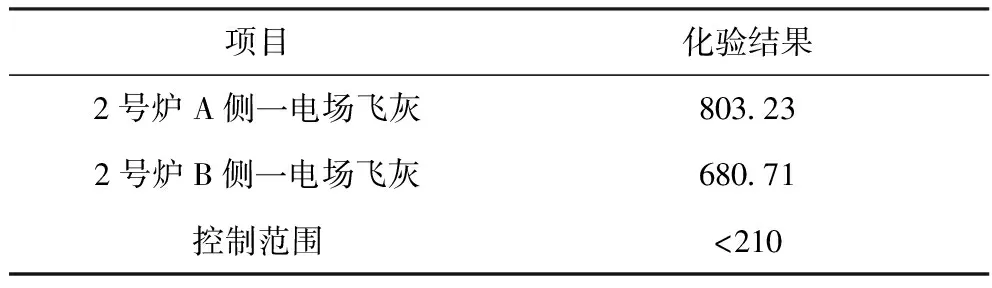

2.2.6 飛灰中氨。從飛灰氨(NH+)的測試結果來看(見表8)[3],在2號爐電除塵器電場的飛灰中均檢測出氨根離子超標(1號:803 mg/kg;2號:680 mg/kg),表明脫硝系統中有氨逃逸,并被飛灰吸附。結合該廠以往運行檢修情況判斷,該離子以硫酸氫氨為主要存在形式。

表8 飛灰氨含量(NH4+)

2.3 運行工況數據分析

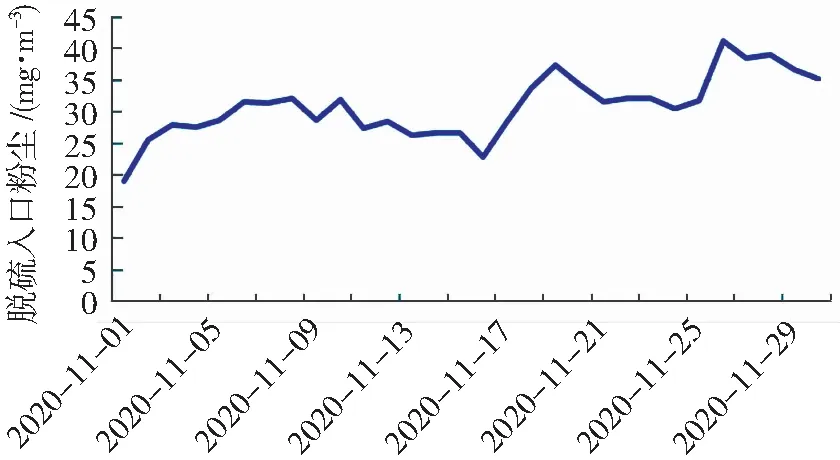

該廠統計了2020年11月份的2號脫硫入口粉塵的數據,如圖2所示。從圖2可以看出,在11月份,脫硫入口(即電除塵出口)粉塵數據持續上升,最高可達41 mg/m3,已經較月初的19 mg/m3升高很多,表明2號爐電除塵的性能在持續下降,大量的粉塵進入了脫硫吸收塔。

圖2 2號脫硫入口粉塵

該廠在2020年12月對2號爐脫硝系統的氨逃逸率進行了測試,電除塵入口的氨逃逸率在2.0×10-7左右,說明鍋爐脫硝系統性能下降,有大量的氨逃逸至電除塵,并且可能在電除塵極板、極線上生成硫酸氫銨并粘連。

3 問題原因分析

3.1 影響因素

根據上述樣品取樣分析和運行工況數據分析,對影響脫硫漿液起泡的各影響因素進行分析:

3.1.2 脫硫工藝水(循環水)因素。循環水水質監測結果無明顯異常,且有機物含量不高,符合脫硫工藝水用水的水質要求,不是問題的原因。

3.1.3 鍋爐飛灰因素。鍋爐飛灰含碳量以及成分分析結果基本處于正常范圍內。泡沫中的二氧化硅含量遠高于吸收塔漿液中的二氧化硅含量,二氧化硅含量主要來源于未被電除塵器捕捉的鍋爐飛灰,表明飛灰與吸收塔漿液起泡的關聯性較大,是引起漿液起泡的主要因素之一。

3.1.4 氨逃逸因素。脫硝系統逃逸的氨與煙氣中三氧化硫形成硫酸氫氨,硫酸氫氨具有粘性,會粘連在電除塵極板、極線上,造成電除塵器除塵效率下降,煙塵排放濃度增大。

3.1.5 氧化風量因素。氧化風量大,會增加對吸收塔漿液的擾動,易引起吸收塔漿液起泡。但從吸收塔漿液亞硫酸鈣(CaSO3.1/2H2O)測試數據(見表6)正常來看,還不能得出氧化風量偏大這一結論,故氧化風量與吸收塔漿液起泡的關系不大。

從上述多項指標的測試結果及影響因素分析,并結合電除塵入口的氨逃逸率較高,煙氣中大量硫酸氫銨粘連在電除塵極板、極線上,降低了電除塵效率,大量飛灰進入吸收塔漿液,初步判定來自電除塵器出口的飛灰是引起吸收塔漿液起泡的主要因素[4-5]。

3.2 停機檢查情況

2021年2月,該廠2號機停運檢修,電除塵停運后,進入電除塵內部進行檢查,發現電除塵電場陽極板、陰極線發生硫酸氫銨裹灰積垢嚴重(見圖3),阻塞極線放電,導致電除塵二次電流降低,除塵效率下降,飛灰大量進入吸收塔,影響脫硫吸收塔漿液品質并大量起泡。

圖3 電除塵極板、極線硫酸氫銨裹灰積垢

4 處理措施

4.1 機組運行中采取的措施

針對問題的原因,當機組處于運行狀態,無法對電除塵進行檢修,故該廠采取了以下措施維持脫硫吸收塔的正常運行。

4.1.1 添加脫硫專用消泡劑,消除泡沫。通過定期添加脫硫專用消泡劑,持續消除漿液中的泡沫,維持了脫硫系統的運行。

4.1.2 加強脫硫廢水排放,緩解起泡程度。經石膏旋流器和脫硫廢水旋流器分離后,漿液中大部分細小的粉塵顆粒留在了旋流器的溢流中,通過加強脫硫廢水排放,可以有效去除漿液中的粉塵,以緩解漿液中粉塵的濃度。

4.1.3 加強石膏脫水,降低吸收塔漿液密度。降低漿液的密度運行,有助于促進漿液的活性,提高脫硫效率。

4.1.4 吸收塔漿液降pH值運行。在二氧化硫排放濃度達標的情況下,維持吸收塔漿液低pH值運行,促進石灰石中碳酸鈣的溶解,提高漿液的活性。

4.1.5 進行吸收塔漿液置換。將吸收塔部分漿液倒入事故漿液箱,向吸收塔補充新鮮漿液,暫時提升漿液的活性。

4.2 停機檢修

機組停運后,該廠對電除塵器極板、極線進行了水沖洗,完全清除了粘連的硫酸氫銨。并對鍋爐脫硝系統進行綜合治理,更換脫硝催化劑、清理催化劑積灰等,降低了脫硝的氨逃逸,提升脫硝效率。

4.3 機組啟動后狀況

經過停機檢修后,該廠2號機組啟動運行后,帶600 MW負荷,脫硫吸收塔入口粉塵濃度最高僅為25 mg/m3,經過機組長時間運行,吸收塔漿液品質良好,未再出現起泡現象。

5 結 語

通過對脫硫系統進行取樣并化驗分析,及對鍋爐、電除塵、脫硫運行參數進行統計分析,找出脫硫漿液長時間持續起泡的原因,即鍋爐脫硝系統性能下降氨逃逸高,有大量的氨逃逸至電除塵,并且在電除塵極板、極線上生成硫酸氫銨并粘連,導致鍋爐電除塵性能嚴重下降,鍋爐粉塵大量進入脫硫漿液系統,導致了脫硫漿液持續起泡。針對問題原因制定了相應的運行措施和停機檢修措施。在機組啟動后取得良好效果,解決了脫硫吸收塔漿液起泡問題。