一起余熱鍋爐前水冷壁管泄漏的試驗分析

董自謙,孫嘉欣

(哈爾濱鍋爐廠有限責任公司,哈爾濱 150046)

0 引 言

能源的短缺是目前全世界面臨的一項嚴重考驗,在此大背景下,節能減排方面優勢明顯的余熱爐在國內發展速度迅猛,余熱鍋爐[1]具有換熱效率高、排煙溫度低、煙氣氮氧化合物少等諸多節能環保優越性。針對某余熱鍋爐項目水冷壁泄漏樣品進行試驗分析[2],確定失效原因,為后續返修及事故預防提供技術支持。

1 樣品信息

失效樣品取自余熱鍋爐前水冷壁,標高約31 m處管屏向火面,管子向火面存在銷釘,銷釘外部掛有澆注料。泄漏的管子材質為20 G[3],規格為φ60×5 mm,銷釘材質為20[4]。現場泄漏處照片見圖1。

圖1 泄漏現場照片

2 試驗分析

2.1 宏觀檢查

通過宏觀觀察可知,送檢樣管整體平直,沒有明顯的外徑脹粗現象。樣管背火面管壁無明顯減薄現象;表面均光滑無明顯腐蝕現象。樣管向火面表面焊有銷釘,銷釘截距為50 mm。樣管向火面樣管左側約100 mm存在一處泄漏爆口,按照截距推測,爆口處應存在銷釘。爆口邊緣呈刀片狀,存在明顯減薄,爆口附近無覆蓋物,存在明顯的吹損現象。樣管向火側右半部分表面呈黃色,個別銷釘位置掛有澆注料,表面呈灰色。樣管右側約60 mm存在明顯的腐蝕坑,測量腐蝕坑處最小壁厚約為2.8 mm。爆口局部放大圖見圖2。

圖2 爆口局部放大圖

2.2 化學成分分析

采用直讀光譜儀對試樣2132-1進行化學成分分析,檢測結果(質量分數)見表1,樣管的化學成分滿足GB/T 5310—2017對20G材質的要求。

表1 化學成分分析結果

2.3 硬度試驗

對試樣2132-1進行布氏硬度檢驗,檢測結果見表2,樣管的硬度滿足GB/T 5310—2017標準中對20 G材質的要求。

表2 布氏硬度檢測結果

2.4 室溫拉伸試驗

對試樣2132-3進行室溫拉伸試驗[5],檢測結果見表3,樣管的室溫拉伸試驗結果滿足GB/T 5310—2017標準中對20G材質的要求。

表3 室溫拉伸檢測結果

2.5 金相分析

對試樣2132-2和2132-4進行粗磨、細磨和拋光后,對拋光后的試樣采用4%硝酸酒精溶液對試樣進行腐蝕,分別觀察腐蝕后試樣的顯微組織[6],如圖3和圖4所示。由金相照片可以看出樣管的向火面和背火面顯微組織均為鐵素體+珠光體,晶粒度9.0級,焊縫顯微組織為珠光體+鐵素體,熔合線熔合良好,焊縫內未發現明顯焊接缺陷。螺柱顯微組織均為鐵素體+珠光體,晶粒度8.5級。鋼管向火面局部產生了腐蝕,腐蝕產物分為兩層,外層較為疏松,內層較為致密。爆口邊緣吹損處及螺柱吹損處有大量被磨損的非完整晶粒。

圖3 試樣2132-2顯微組織

圖4 試樣2132-4顯微組織

2.6 SEM/EDS分析

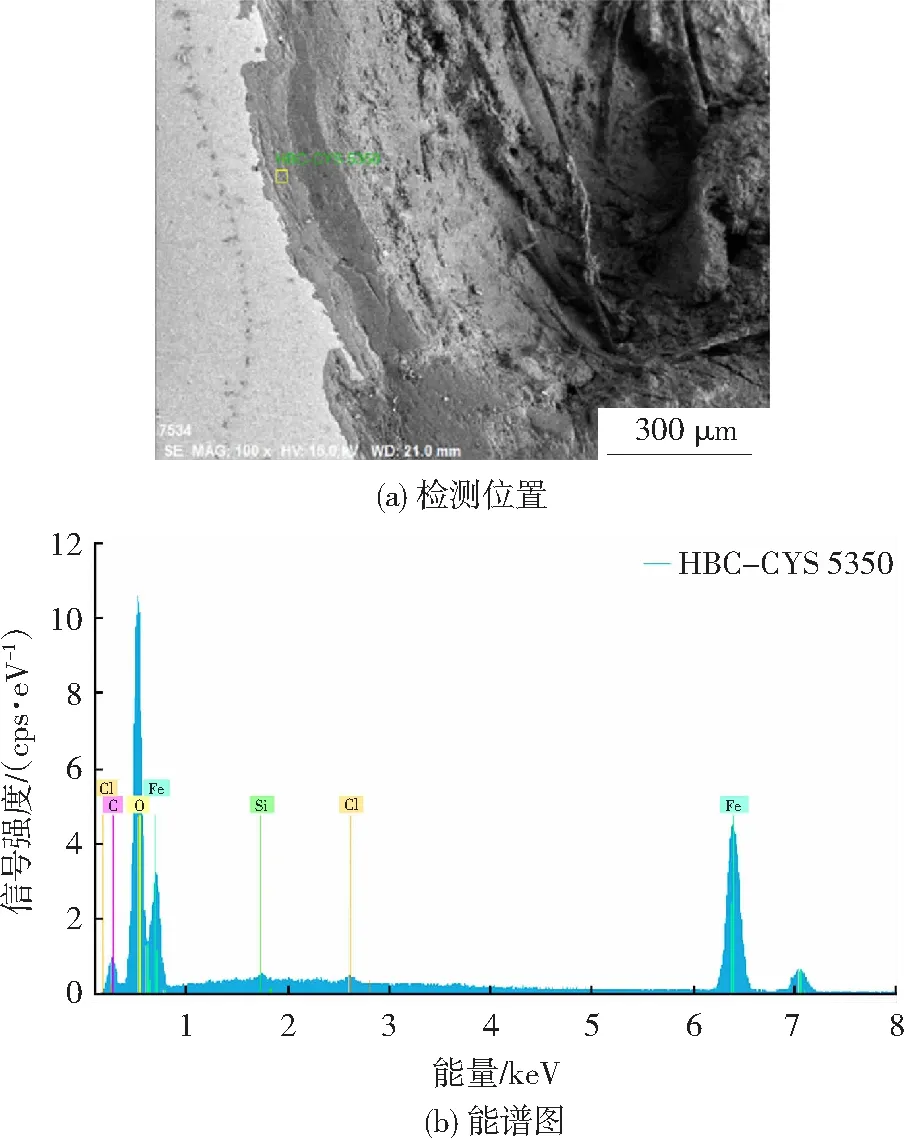

對試樣2132-4采用掃描電子顯微鏡進行SEM觀察,采用能譜儀進行選區能譜分析,觀測位置為管子縱截面外表面區域。能譜分析位置和衍射圖如圖5所示。

圖5 2132-4試樣向火側腐蝕內層能譜檢測位置和衍射圖

圖5(b)中,橫坐標為能量(電子結合能),單位為keV;縱坐標為信號強度,單位為cps/eV(光子計數量每秒與電子伏特的比值)。能譜分析結果見表4。

表4 2132-4試樣能譜檢測結果

通過對2132-4樣管進行SEM/EDS分析可知,樣管向火側內層腐蝕產物主要含有較多Fe、O、C、Cl、Si等元素,推測內層腐蝕產物主要為Fe的氧化物,并含有少量的Cl。樣管向火側外層腐蝕產物主要含有O、Ca、S、Cr、Fe、Ti、K、Na、Cl、Mg、Si等元素,推測其主要為Fe的氧化物、硫酸鹽、硅酸鹽等,并含有少量Ca和堿金屬的氧化物。

3 結 語

綜上所述,余熱鍋爐在運行中高溫腐蝕導致水冷壁管壁減薄,當壁厚減薄到一定程度時發生泄漏。

鍋爐運行要特別注意入爐燃料和煙氣的揮發分含量及含硫量等參數,選用含硫量低的燃料,控制燃料細度,優化爐內空氣動力場,結合運行情況對易發生高溫腐蝕的部位采用涂層防護,可以控制水冷壁高溫腐蝕問題。