淺談輪轂軸承常見失效模式及機理

李真林,高 兵,王長軍,周 彬

(陜西漢德車橋有限公司,陜西 西安 710200)

軸承作為車輛運行的重要零件,一旦出現故障,則伴隨出現噪音問題,甚至出現軸承散架脫落,進而影響駕乘人員生命安全,所以主機廠對軸承的選型、安裝、使用及維護保養也越來越重視。但是在使用過程中,仍然存在一部分因保養過程中操作不當引發的各種故障,對車輛行駛安全會產生直接影響。因此,針對輪轂軸承常見失效問題展開討論,并提出有效的預防與解決策略,可提高輪轂軸承的應用安全性。

1 輪轂軸承常見的失效模式

車橋輪轂軸承常見的失效有輪邊異常高溫和軸承剝落失效,受到多種因素的影響。如軸承發熱因素有潤滑不良、游隙小、轉速過高、配合不當、不對中等,要分析具體原因,必須根據現場拆解情況,對輪轂軸承進行觀察、檢測,然后做出判斷,并制定新預防措施,現針對市場常見失效模式進行介紹[1]。

1.1 失效模式1:軸承高溫變色

1.1.1 失效現象

如圖 1所示,輪轂腔內充滿潤滑脂的情況下附著在滾子周圍的潤滑脂發黑嚴重變質,軸承滾動體明顯過熱變色;拆卸前檢查輪轂預緊力,數值均超上差,不符合技術要求。

圖1 滾子變色、潤滑脂變質

如圖 2所示,輪轂腔內少量潤滑脂,軸承上使用潤滑脂并未出現氧化,但滾道面過熱,嚴重變色;檢查輪轂軸承預緊力符合設計要求[2]。

圖2 滾子變色、潤滑脂未氧化

1.1.2 失效機理

圖1的失效機理:軸承預緊力大,軸承在運轉過程中不能形成有效潤滑油膜,軸承滾道面上產生的熱量急劇增加,導致軸承溫度持續上升和過熱變色;且滿轂潤滑時,也對軸承的散熱不利,其阻力增大,潤滑脂溫度上升,也促使潤滑脂加快變質;對軸承潤滑造成惡性循環,最終加劇軸承發熱。

圖2的失效機理:經過對潤滑脂檢測分析,發現原復合鋰皂基結構纖維粗細較不均勻,且經軸承剪切,有一部分結構破壞,極易導致基礎油流失,潤滑效果降低,導致軸承發熱滾道表面變色[3]。

1.1.3 失效原因

圖1的失效原因如下:

(1)調整輪轂軸承預緊力無專用工具彈簧秤,不同軸承預緊參數也不一致,所以現場師傅調整時憑經驗進行評估,導致軸承預緊力差異大,個別調整有超差現象;

(2)彈簧秤未沿車輪螺栓切線檢測,所以拉動時需要不斷變換角度,控制困難,彈簧秤需勻速拉動,因不斷變化角度,控制困難,導致檢測預緊力值不準確;

(3)加注潤滑脂時,因不清楚標準及潤滑機理,未按要求進行加注,導致潤滑脂過量加注。

圖2的失效原因如下:

(1)潤滑脂選型不合適,在高溫環境下,基礎油流失,造成潤滑不良;

(2)加注潤滑脂為非正品潤滑脂,性能不滿足要求。

1.2 失效模式2:軸承早期剝落或膠合

1.2.1 失效現象

如圖 3所示,輪轂軸承上可見少量油膜,潤滑脂開始變質,將潤滑脂擦干凈后,滾子及滾道表面出現嚴重的疲勞剝落。

圖3 軸承燒死散架(膠合粘連)

如圖 4所示,軸承完全散架,輪轂腔內可見潤滑脂少,在軸承滾道面有少量潤滑脂,內圈及滾子發生嚴重剝落。其中內圈出現約1/3圈剝落,外圈出現壓痕,滾子靠近小端側剝落并逐漸向大端擴展,外圈接觸表面磨損嚴重,軸承游隙大[4-5]。

圖4 軸承內圈滾道面疲勞剝落

1.2.2 失效機理

圖3的失效機理:軸承內加注潤滑脂不充足,或潤滑脂在運行一段里程后,很快就被甩出至輪轂內腔或從油封處流失,造成軸承潤滑不良,溫度升高,造成軸承出現表面燒傷,致使軸承散架膠合。

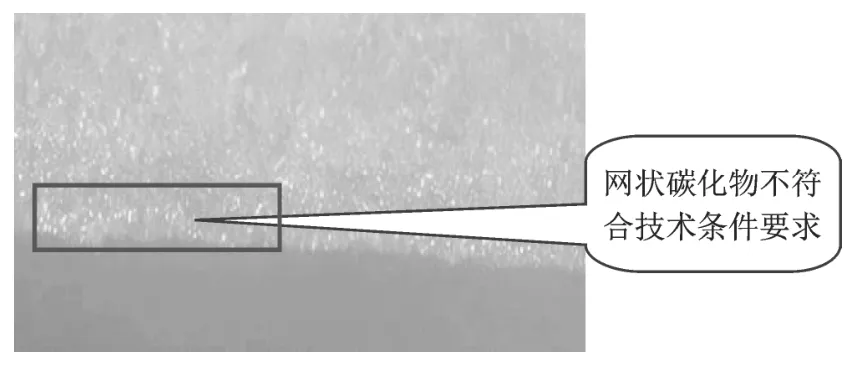

圖4的失效機理:軸承含有網狀碳化物超標,降低軸承零件的耐磨性,顯著降低軸承的強度,尤其是疲勞強度使表面脆性增加,導致軸承在運轉過程中出現早期疲勞失效。

1.2.3 失效原因

圖3的失效原因:

(1)加注潤滑脂時,汽車滾動軸承潤滑部位要求潤滑脂充滿軸承內外圈保持架及滾子之間的空隙[3]。而用戶保養時僅在軸承表面上手工抹上薄薄一層油脂,并不能充分潤滑,導致運行一段時間后,滾子與滾道之間出現干摩擦,引起軸承燒結;

(2)油封安裝不到位,導致潤滑脂泄漏,軸承內潤滑脂流失后油膜不足以維持軸承運轉造成軸承失效。

圖4的失效原因:

經過對軸承材料成分、金相及硬度進行檢測,發現軸承含有網狀碳化物超標,如圖 5所示,其余參數均符合設計要求。

圖5 內圈金相組織

(1)軸承在鍛造時終鍛溫度和冷卻速度不合理,導致網狀碳化物超標;

(2)零部件不符合設計要求,入庫未及時發現;

(3)軸承采用加熱安裝時,加熱溫度過高(明火加熱),使軸承產生退火,硬度降低,造成軸承早期剝落。

2 軸承失效預防及解決措施

2.1 軸承高溫變色預防及解決措施

(1)參數固化:在售后維修手冊增加軸承預緊力調整方法并增加潤滑脂加注規范;

(2)過程優化:將軸承預緊力轉換為使用彈簧秤檢測,使用鋼絲繩纏繞車輪螺栓,然后沿切線緩慢拉動彈簧秤,確保讀數準確,降低量具使用難度,保證合格預緊力;

(3)零部件控制:選擇廠家推薦潤滑脂,并在正品銷售點進行采購。

2.2 軸承早期剝落或膠合預防及解決措施

(1)設計優化:在輪轂內腔增加擋油片,防止過多的潤滑脂流入輪轂空腔內;

(2)過程預防:軸承定量加注潤滑脂,保證軸承充分潤滑(潤滑脂重量=加注潤滑脂軸承總成重量-未加注軸承總成重量)。

2.3 軸承性能失效預防及解決措施

(1)生產預防:軸承加工廠優化鍛造工藝,嚴格控制終鍛溫度和冷卻速度,防止網狀碳化物超標;提高加工質量,嚴格按照圖紙進行加工軸承零部件;

(2)入庫檢查:入庫時增加材料抽檢比例,嚴格按照圖紙要求進行檢測零部件;

(3)市場禁止使用明火加熱,防止局部退火,硬度下降現象,可采用油浴進行加熱。

3 總結

輪轂軸承是車橋中非常重要的部件,軸承運行狀況直接影響車輛行駛安全。因此,針對輪轂軸承的失效原因進行分析,并從失效預防與處理技術應用等角度展開討論,可提高輪轂軸承失效的防控水平,從而保證行車安全。