基于STM32的機械手夾持力控制系統設計

劉琪

(江蘇安科瑞電器制造有限公司,江蘇無錫, 214400)

0 引言

在日常生活中,機械手通常用于夾持物體,很多機械手采用開環控制,這樣就導致當機械手夾持力過大時,被夾持物破裂,影響其使用,當夾持力太小時會導致機械手夾持松弛,不能穩定夾持以進行自動化作業。以試管為例,試管屬于材質比較脆弱的物品,常用于實驗,需要對夾持力精準地控制,不能在夾持過程產生大的超調,不然可能會夾碎試管,所以能很好的測試系統效果。夾持時由于試管會產生形變而導致夾持力變化,所以應實時檢測試管所受壓力值,不斷調整控制輸出以保證穩定夾持。而且無外置傳感器的方式,在實際應用中會更實用,更好推廣,不需要在機械手上安裝復雜的傳感器,簡化了安裝。

1 系統整體方案

夾持力系統是靠控制無刷直流電機的轉速來控制機械手的夾持力,控制的夾持力與電機的轉速呈一定比例關系,所以本系統通過構建一個速度閉環來間接控制機械手穩定夾持試管。

整個系統主要由機械手、STM32開發板、電機調速器、無刷直流電機幾部分組成。首先給定一個目標速度值,機械手開始慢慢夾持試管,電機調速器將檢測到的電機位置、速度和力矩信息通過CAN總線反饋到輸入端,這時給定速度與反饋回來的速度的差值輸入控制器,控制器按PID控制算法處理輸入信號并產生輸出,通過CAN總線發送控制指令給電機調速器,從而控制電機驅動機械手夾持試管,產生新的速度值,形成閉環控制。系統框圖如圖1所示。

圖1 夾持力閉環控制系統框圖

2 系統數學模型及仿真

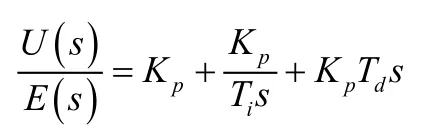

本設計采用的PID控制器,它的傳遞函數表示為:

根據直流無刷電機的數學模型,其傳遞函數為:

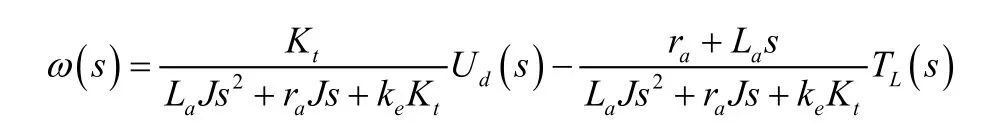

則本夾持力控制系統對應的數學模型如圖2所示。

圖2 夾持力控制系統數學模型

PID控制主要包含3個控制參數:P(比例)、I(積分)、D(微分),根據搭建的系統,對輸入信號處理,實現無偏差輸出。本設計中選用增量式PID控制策略。由下面公式可知,增量式算法只與最近3次偏差值有關,工作量小,不僅能夠保證很好的實時性和快速性,而且不會產生很大的累積偏差,對系統影響較小,出現意外還可以輸出限幅和積分限幅等方式限制本次輸出。

增量式PID的表達式:

其中:k為采樣的序號,err(k)為第k次的誤差,u(k)為輸出量,Δu(k)為第k次輸出量與第k-1次輸出量的差,在這里,為了簡便計算,方便說明,令Ki=Kp*T/Ti、Kd=Kp*Td/T,在后文統一用Ki和Kd來代表積分、微分環節的性能參數。

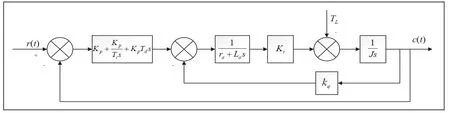

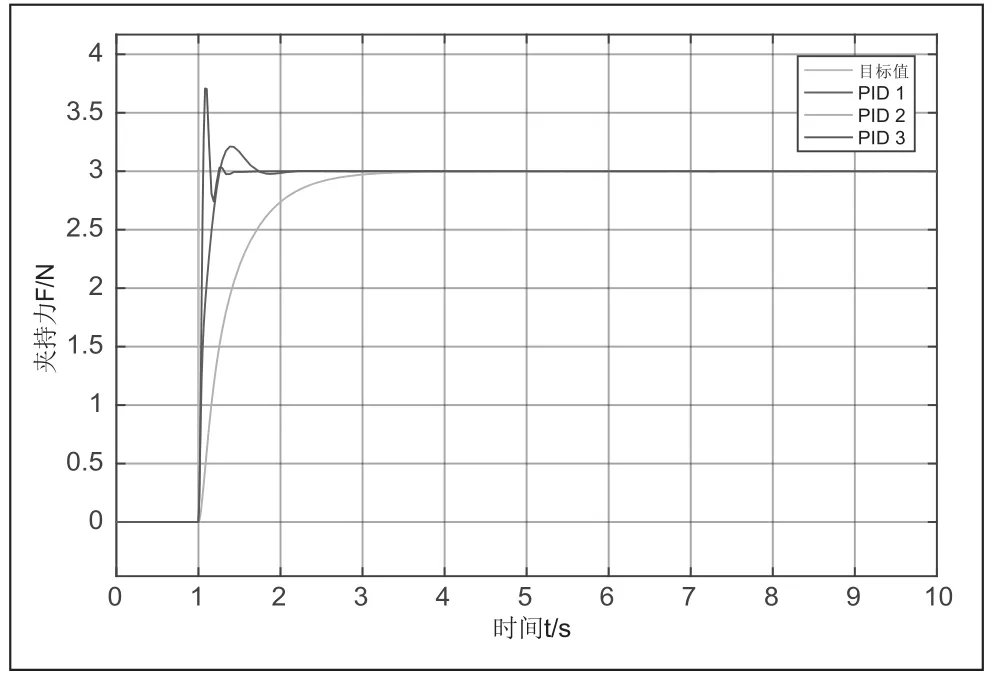

本課題采用試湊法整定PID參數,根據夾持力系統的數學模型,把仿真需要的特征參數帶入,在整定過程中,根據系統過渡過程調整PID參數,邊觀察過程曲線特點,邊根據PID的3個參數各自功能修改對應參數值,直到響應曲線滿足速度、靜差等設計要求。

建立仿真模型如圖3所示,給定夾持力為3N,經過PID參數的整定過后,整個系統的響應曲線如圖4所示。整個過程在開始經歷了少量的超調后,能夠較快的穩定在給定值3N附近。在整定的過程中,加快響應速度往往以提高超調量為代價,綜合考量后,采用第一組PID整定參數,在保證超調量不高的情況下,保持一定的響應速度,提高了系統整體的性能。

圖3 夾持力控制系統仿真建模

圖4 夾持力控制系統響應曲線

3 夾持力系統硬件組成

本設計采用STM32F103C8T6芯片作為主控芯片,其最小系統包括電源、晶振和復位三部分組成,電源為開發板上器件供電,晶振為系統提供準確的時鐘信號。結合控制需求,控制器需要5V和3 3V兩組電壓,通過帶USB接口的電源接入電路為控制器和其它硬件電路接入5V電源,并采用AMS1117-3 3芯片,將5V電源轉換為3 3V供給需要的硬件電路,保證整個硬件電路系統穩定運行,不會出現欠壓或過流。同時,設計的電源指示燈電路可以清晰地顯示3 3V供電是否正常。

控制器按PID控制算法處理輸入信號后,需要通過CAN總線把控制指令發送給電機調速器。這里選用CAN收發器為TJA1050,它是一款獨立CAN收發器,在應用方面相當普遍和成熟,可以滿足大部分數據通信需求。報文的仲裁場、控制場、數據場的數據由軟件編程配置TJA1050,報文的幀起始、CRC場、應答場、幀結束由TJA1050自動配置完成。為了保障數據正常傳輸,確保可以接收到無刷電機調速器的反饋,設置CAN總線通信的比特率為1Mbps。

C610無刷電機調速器采用32位定制電機驅動芯片,高度集成主控、電源和驅動,使用磁場定向控制(FOC)技術,實現對電機轉矩的精確控制。同時,C610電機調速器有很高的耐用度,因為其內部設有堵轉、過壓和斷線等多重保護。C610無刷電機調速器功能強大,支持CAN總線指令控制,通過CAN總線獲取轉子位置和轉子轉速等信息。

這里選用電機為M2006 P36,它是一種無刷直流減速電機,內含的減速箱減速比為36:1。M2006 P36電機采用三相永磁直流無刷結構,具有控制精度高、輸出轉速高、體積小、功率密度高等特點。其內部的位置傳感器可高精度地反饋位置量,以FOC矢量控制方式使電機產生連續而線性的扭矩,提升控制精密度。

整個系統的硬件接線圖如圖5所示。

圖5 夾持力控制系統硬件接線圖

4 夾持力系統軟件設計

■4.1 控制系統的主程序設計

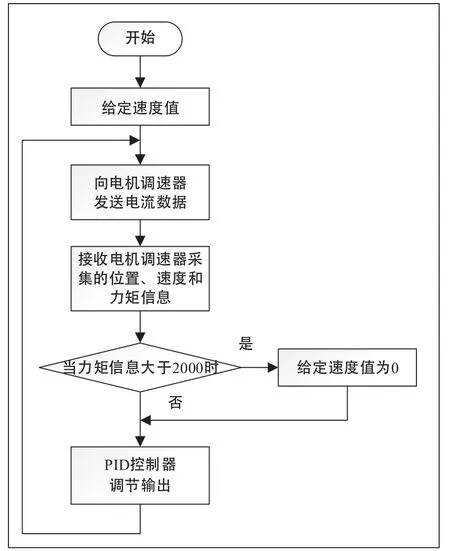

機械手夾持力控制系統的控制流程:首先給定一目標速度,在完成系統初始化后,由STM32開發板通過CAN總線向C610無刷電機調速器發送控制指令,電機調速器接收控制指令后控制電機調速器的電流輸出,驅動電機運轉,使機械手以一定速度慢慢夾持試管,防止速度過快沖擊力大對試管造成損壞。同時,電機調速器可以采集電機的位置、轉速、力矩信息,將采集的M2006 P36無刷直流減速電機的速度、位置和力矩信息向CAN總線發送,進入CAN中斷后進行數據解析,MCU獲取電機速度、位置、力矩信息,并將反饋的電機速度信息經控制器按PID控制算法進行運算,產生新的輸出并發送新的控制指令給電機調速器,控制電機調速器產生新的電流輸出驅動電機運轉,機械手夾持試管形成閉環控制。當檢測到的電機的力矩達到大于2000時,表明機械手已經穩穩地夾持住試管,這是把目標速度值設置為0,系統就會跟隨當前夾持力值,動態地保持現在的狀態附近,保持對試管的穩定夾持。機械手夾持力控制系統的流程圖如圖6所示。

圖6 夾持力控制系統主程序流程圖

■4.2 控制系統的算法設計

首先進行PID參數的初始化。進行初始化就要定義PID類型結構體,包括模式、輸出限幅、積分限幅、Kp、Ki和Kd。

將之前用試湊法得出的Kp、Ki和Kd值賦給變量,PID模式采用增量式,需要進行積分限幅和輸出限幅。有時PID計算會出現錯誤,產生一個過大的值,發生誤操作,機構就可能會因輸出過高而引發一系列危險事故,PID輸出限幅限制了它的最大值,屏蔽了可以出現的誤操作,從而避免了這些事故的發生。同理,PID積分限幅也是為了防止積分累計偏差過大而引起的積分飽和現象。設置了積分限幅值后,當積分項將超過額定上限值時,則保持在上限值,避免因積分飽和而失去控制。

在初始化完成后,發送控制指令驅動電機運行時,為了防止電機啟動瞬間電流過大,影響PID控制器對當前電機信息參數產生錯誤的計算,所以要延時一段時間,防止干擾。在電機開始運轉后,以給定速度和反饋速度的偏差為輸入,按上文提到的增量式PID算法表達式不斷計算,以當前采集的速度值為參數,代入pid_calc()函數進行計算,產生新的參數,發送給電機調速器對應的電流信息,驅動電機運轉,機械手則不斷夾緊,直至達到給定夾持力。同時,在PID計算的過程中,依上文所述,要考慮因特殊情況而產生的誤操作,故設置輸出限幅和積分限幅,編制對應的程序,保障系統安全運行。

■4.3 控制系統的CAN總線通訊設計

CAN總線初始化目的在于通過參數配置保證CAN總線正常通訊。確認TJA1050當前為復位狀態,開始初始化配置。在完成初始化后,TJA1050進入工作模式,就可以正常進行CAN總線數據通訊。初始化步驟為:(1)配置相關引腳的復用功能,使能CAN時鐘;(2)設置CAN工作模式及波特率等;(3)設置濾波器及中斷優先級等。

CAN節點采用輪詢式發送方式,當發現端口有報文時,端口會自動發送。本設計使用標準ID的數據幀,標識符為0x200,數據長度為8字節。本系統最多可以同時控制4個電機,通過字節偏移量的不同區分電機ID,在這里控制ID為2的電機,將電機的設置電流賦值到數據域的第2、3字節,Data[2]存放控制電流值高8位,Data[3]存放控制電流值低8位,STM32中庫函數提供了發送消息的函數CAN_Transmit,供發送信息使用。等總線空閑后,則完成發送,發送信息儲存在FIFO郵箱中,這時,電機調速器就可以通過CAN協議來接收STM32控制板發送的控制指令報文,將其解析以產生新的控制電流,驅動M2006 P36電機運轉,控制機械手夾持試管,接收解析報文由硬件自動完成。

機械手夾持試管時,C610電機調速器通過CAN總線向STM32開發板發送采集到的電機位置、速度和力矩等信息。CAN節點采用的接收方式為中斷接收,當正確的CAN數據到來后,啟動CAN的中斷服務程序,進入USB_LP_CAN1_RX0_IRQHandler(void)的回調函數中,讀取中斷標志位寄存器,識別幀ID,接收保存電機調速器傳送的數據,再關閉CAN中斷,最后進行數據處理與解析,進行下一輪PID計算。

電機調速器向總線上發送的反饋數據。報文格式采用標準ID的數據幀,標識符為:0x200 +電機調速器ID,使用的電機ID為2,則標識符為0x202,數據長度為8字節。數據域里每個字節分別存放在對應的電機信息,具體如表1所示。

表1 報文數據域中的電機信息

5 控制系統測試與分析

為了驗證該機械手夾持力控制裝置的控制效果,搭建夾持力測試系統。首先在機械手上安裝壓力傳感器,再通過A/D轉換模塊輸入STM32控制器,通過USB轉UART協議,以串口通信的方式,把傳感器檢測到的壓力值通過串口實時顯示。測試系統硬件接線如圖7所示。

圖7 測試系統硬件接線圖

傳感器這里選用精度較高的5kg電阻應變式懸臂梁壓力傳感器。機械手夾持試管時,懸臂梁會產生應變,傳感器內部的電橋會將應變轉換成電壓信號,后續再采用Hx711模塊處理得到機械手夾持試管時產生的壓力。

24位專用模數轉換器芯片 Hx711不僅起到把傳感器輸出信號放大的作用,而且也負責把壓力傳感器輸出的模擬量信號轉化為數字量,具有速度快、抗干擾、集成度高和性能穩定等特點。該模塊為兩路可選擇差分輸入,在5V的工作電壓下,選擇通道A放大128倍來把微弱的模擬量信號轉換成數字量并放大,通過管腳PD_SCK和DOUT以串口方式輸出數據,完成模數轉換,進入開發板。

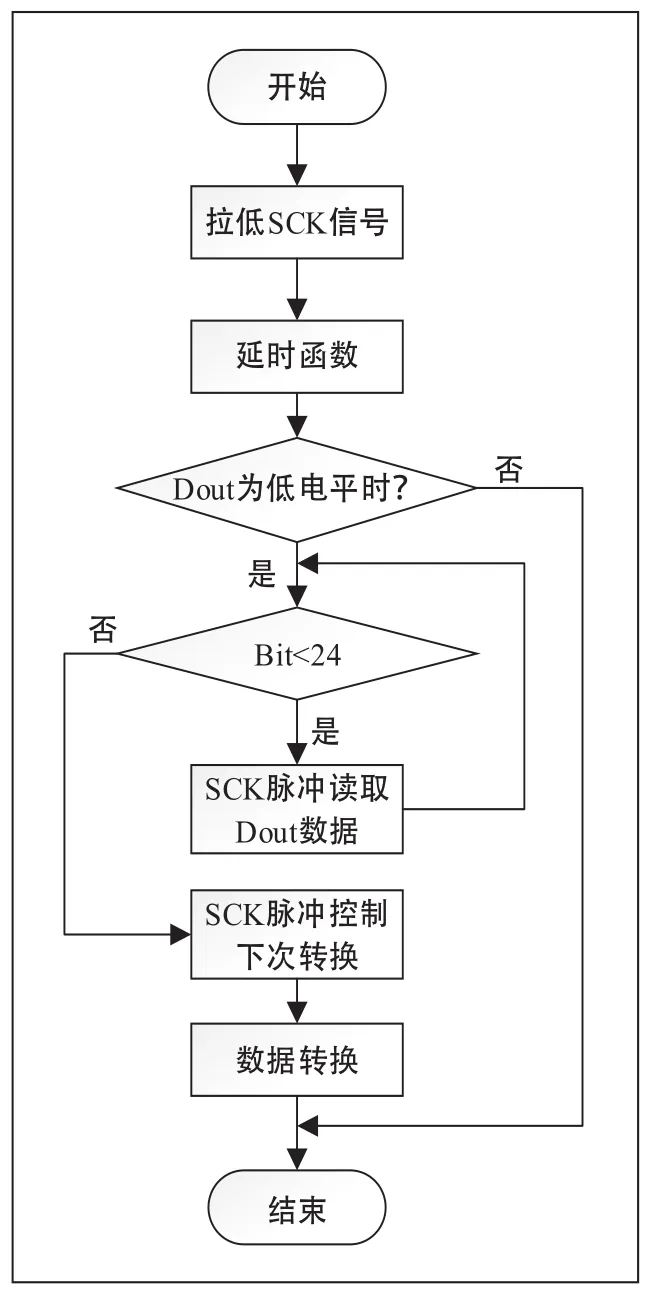

按照芯片的流程圖即可讀取夾持力數據,如圖8所示。首先對Hx711進行初始化,只有進行初始化后才能根據流程圖完成壓力信號的讀取。一開始數據線管腳Dout電平為高,表明A/D轉換器還未準備好輸出數據,這時拉低串口時鐘線SCK,進入芯片自動復位狀態,同時開始延時一段時間。因為Hx711芯片復位后要經過4個數據輸出周期后才能穩定地輸出數據,進入正常工作狀態。當Dout電平由高變低后,SCK應輸入25~27個不等的時鐘脈沖,因為這里一直選擇的是通道A的128放大倍數,所以會輸入25個脈沖,SCK每跳變一次,Dout輸出一位數據。在24個跳變后輸出了24位數據,通過控制SCK的第25個脈沖選擇下一次轉換放大倍數和通道,這樣一個周期的數據就采樣完畢。

圖8 讀取壓力傳感器數據流程圖

機械手夾持試管時產生壓力值用下列公式計算可得。其中Yx為目前壓力,單位 kg;Dx為直接讀取到的Hx711采樣數據;D0表示未施加壓力時Hx711采樣數據;Ymax表示壓力傳感器最大量程,單位kg;Vc表示Hx711芯片的模數轉換器參考電壓,單位V;VG表示壓力傳感器的激勵電壓,單位V;S表示壓力傳感器的靈敏度,單位mv/v;A表示Hx711所采用通道的對應放大倍數。

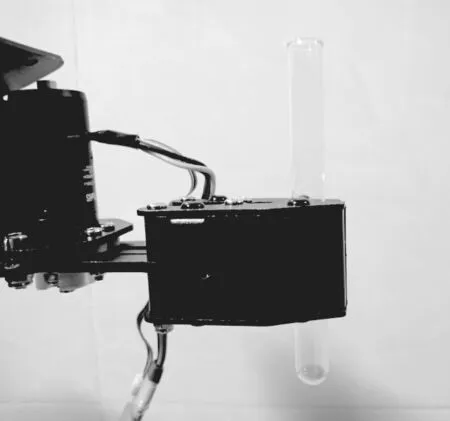

啟動夾持力控制系統,機械手開始慢慢夾持目標試管,實驗效果如圖9所示。同時選擇對應串口,配置波特率、停止位、數據位和奇偶校驗,完成配置后,點擊打開串口,串口開啟實時顯示當前夾持力。經檢測,在給定夾持力為3N的情況下,機械手夾持力穩定在2 95N附近,機械手可以完成對試管的穩定夾持,且未對被夾持物造成夾痕。機械手夾持力值如圖10所示。

圖9 夾持力控制系統測試效果圖

圖10 串口顯示機械手夾持力

6 結語

在市場上眾多機械手需要安裝復雜的傳感器來保證控制效果,筆者研究的機械手夾持力控制系統結合實際需求,創新地提出一種無外置傳感器的恒夾持力機械手系統,通過C610無刷電機調速器獲取電機轉子位置、轉速、輸出轉矩等信息通過CAN總線發送給STM32開發板,將給定速度與反饋速度的偏差輸入控制器按PID控制算法處理,再通過CAN總線發送控制指令給電機調速器驅動電機運轉,形成閉環控制。完成系統后,在機械手上安裝壓力傳感器,建立壓力檢測系統,通過串口的方式實時顯示機械手在夾持過程中的夾持力,經檢驗,這種無外置壓力傳感器的恒壓力機械手系統能穩定地夾持目標物體,保護被夾持物的完好。這種以控制速度間接控制夾持力的方式比直接控制壓力更具安全性,直接控制壓力方案若在夾持過程中發生意外,試管滑落未放在夾持位置,此時力反饋就會突然變成0,造成極大的偏差量,電機會驅動機械手以很大的速度去夾,直接會損壞機械手結構,造成事故。所以本方案更具有實用性。