無氧銅深孔鉆削仿真與試驗研究*

韓曉蘭 侯 杰 鄭 桓 張旭康

(西安石油大學機械工程學院,陜西 西安 710065)

超導磁體具有低能耗、小體積和高節能等特點,因此被廣泛地應用于能源工程、生物醫療、交通運輸和國防等領域[1]。無氧銅因導電性高、耐腐蝕及導熱性好,在超導磁體中應用廣泛[2]。由于無氧銅硬度低、塑性大等特點使得其在深孔鉆削過程中不易斷屑、極易造成粘刀現象,大大降低刀具耐用度,甚至導致工件報廢,屬于典型的易切削難斷屑材料。因此,對無氧銅深孔鉆削中切屑形態的進一步研究就格外重要。

為了探究不同材料在鉆削過程中的切屑形態及影響切屑形態的各種參數,學者們進行了各種試驗并得到了可靠的試驗結果。趙亭[3]等對TC4鈦合金進行了低頻振動鉆削試驗,其結果表明:在低頻振動鉆削時,振幅與進給量之比接近臨界斷屑值0.81時斷屑可靠,排屑順暢,且不會出現切屑纏繞鉆頭現象。邵雍博[4]等對34CrNiMoVA棒料進行切削試驗,分析了切削過程中的數據,并通過觀察試驗后的切屑形貌,得出了進給量對切屑折斷的影響最大,切削深度次之,切屑速度的影響最小。此外Zhang X[5]等研究了刀具參數對Inconel718合金深孔加工鉆削力、刀具磨損對切屑的影響。Wan L[6]等探究了不同切削速度下的切屑形態,研究結果表明切削速度是影響鋸齒形切屑產生的主要參數。劉鴻梁[7]等基于切屑厚度的計算方法探究了不同進給量條件下進行了計算與分析,得出了較小的進給量使切屑厚度均勻可產生較好的切屑形態。

一般情況下,理想的試驗結果需要進行多次試驗,這就需要花費較多的時間和精力。所以學者們會先對材料的切削過程進行仿真,然后再進行試驗。另外,由于試驗過程中切屑形態不易觀察,仿真便為研究深孔鉆削過程提供了有效的途徑。李艷[8]等在ABAQUS環境下建立了奧氏體304不銹鋼的鉆削加工仿真模型,并進行了不銹鋼鉆削加工實驗。對比仿真和試驗結果表明,進給量較大的條件利于304不銹鋼材料斷屑。李瑩[9]等通過建立有限元模型,將常規切削(CC)和橢圓振動切削(EVC)鈦合金TC4過程進行對比研究。結果表明,在一定的范圍內,EVC方式下隨著振動頻率的增大,切屑易彎曲,利于切屑的折斷。陳肖瑋[10]等先利用ABAQUS軟件進行超聲振動鉆削仿真,并進行了振動鉆削試驗。結果表明,進給量與振幅的改變會對切屑形態產生影響。金成哲[11]等運用AdvantEdge有限元仿真軟件進行了鉆削仿真,并對34CrNi3MoV高強度鋼進行了切削試驗。通過兩者對比分析,發現通過改變刀具幾何參數和切削用量可以有效地改變切屑形態。因此可以通過選擇合理的切削參數來控制切屑形態,但是目前關于無氧銅深孔鉆削仿真的文獻較少。

為此,本文基于ABAQUS軟件對無氧銅進行深孔鉆削加工仿真,分析低轉速與小進給量加工參數組合對深孔鉆削過程的影響,并研究不同加工參數的組合對切屑形態的影響規律,并通過試驗驗證仿真模型的正確性。

1 無氧銅深孔鉆削加工仿真

無氧銅零件的基本尺寸為?52 mm×1 400 mm,最終內孔直徑為22 mm ,上極限偏差為0.1 mm,下極限偏差為0 mm,內孔表面粗糙度Ra≤3.2 μm,孔直線度保證在0.3 mm/1 000 mm以內。根據被加工無氧銅零件的尺寸,無氧銅深孔鉆削采用BTA深孔鉆削,其鉆削原理如圖1所示。切削液通過授油器從鉆桿外壁與工件已加工表面之間進入切削區域,到達刀具頭部進行冷卻潤滑,將切屑由鉆桿內部推出[12]。

圖1 BTA 深孔鉆削的原理圖

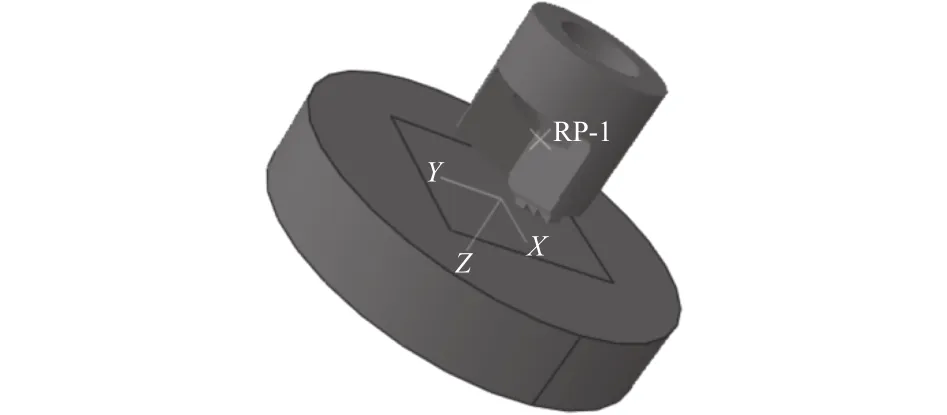

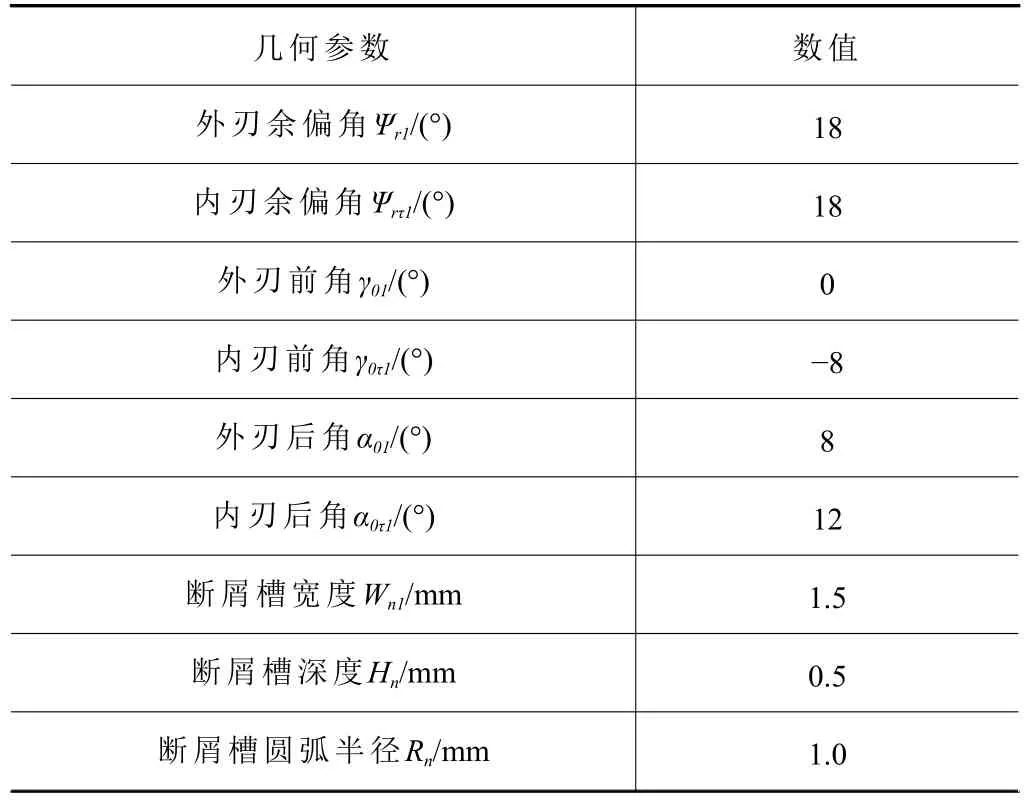

刀具采用單刃BTA深孔刀具,其幾何參數見表1,并根據相關參數建立刀具的三維模型如圖2,深孔鉆削過程中刀具材料為YG8見表2,仿真模型如圖3所示。

圖3 仿真模型

表1 刀具幾何參數

圖2 單刃刀具三維圖

1.1 無氧銅材料的本構模型

對無氧銅材料進行深孔鉆削仿真時,無氧銅材料的性能參數直接影響仿真結構的準確性。本文選擇Johnson-Cook模型[13]表示無氧銅材料的本構關系,表達式為(1),材料的基本屬性見表2。

表2 工件與刀具材料基本屬性

式中:σJC為JC模型的流動應力;A為參考溫度下的初始屈服應力;B和n為材料應變硬化參數;C為材料應變率強化參數;m為材料的熱軟化參數;Tr和Tm為參考溫度和熔化溫度,具體參數的取值[14]見表3。

表3 氧銅Johnson-Cook模型參數

無氧銅的損傷演化采用Johnson-Cook失效模型,其表達式如式(2)所示,損傷演化參數如表4所示,為了觀察切屑的變化情況,設置損傷演化參數時,將無氧銅的破壞位移設為0.03。

表4 無氧銅Johnson-Cook損傷演化參數

式中: Δε為單位時間步長內失效塑性應變增量;εf為單位時間步長內分離失效應變; σ*為應力狀態參數;d1~d5為材料相關的失效常數[15]。

1.2 鉆削參數的選擇

在無氧銅BTA深孔鉆削仿真模型中,為了分析鉆削速度n和進給量f對無氧銅深孔性能的影響,分別選用轉速為355 r/min、255 r/min,進給量為0.05 mm/r、0.07 mm/r,具體組合情況見表5。

表5 切削加工參數

1.3 仿真結果分析

4種參數組合條件下獲得的切屑形態如圖4所示。當轉速為355 r/min,進給量為0.07 mm/r時,切屑形態主要為厚狀長切屑,該類切屑在鉆削過程中不斷纏繞在刀具上,削弱了刀具的斷屑能力,如圖4a所示;當轉速不變,進給量減為0.05 mm/r時,在鉆削中產生了大量的薄狀長切屑,如圖4b所示。這主要是由于進給量的減小引起的,隨著進給量的減小,切屑厚度減小,進而形成薄狀長切屑,相比厚狀長切屑,該切屑的折斷相對容易。轉速為255 r/min時,進給量為0.07 mm/r時,大部分都是容屑系數小的短切屑,如圖4c,這類切屑最后很順利被切削液帶走,短切屑最不易堵塞排屑通道,是較為理想的切屑形狀,其整個過程鉆削也最平穩;進給量降為0.05 mm/r時在鉆削后期,同時夾雜著長切屑與短切屑,這是由于低轉速下增大進給量,切削刃的階梯刃未將部分切屑折斷,就造成了長、短切屑夾雜的現象,如圖4d所示。

圖4 不同參數組合下的切屑形態及應力情況

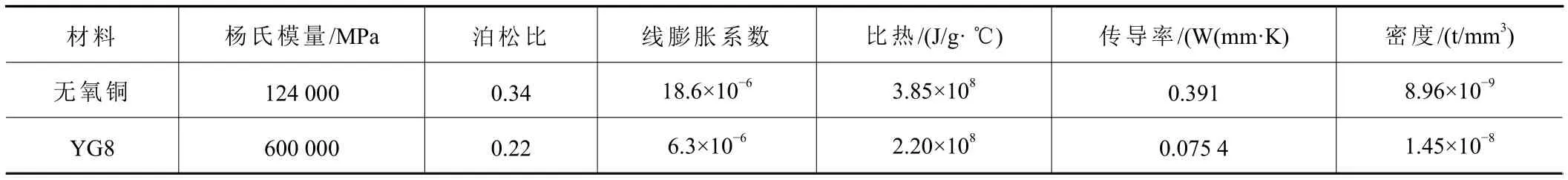

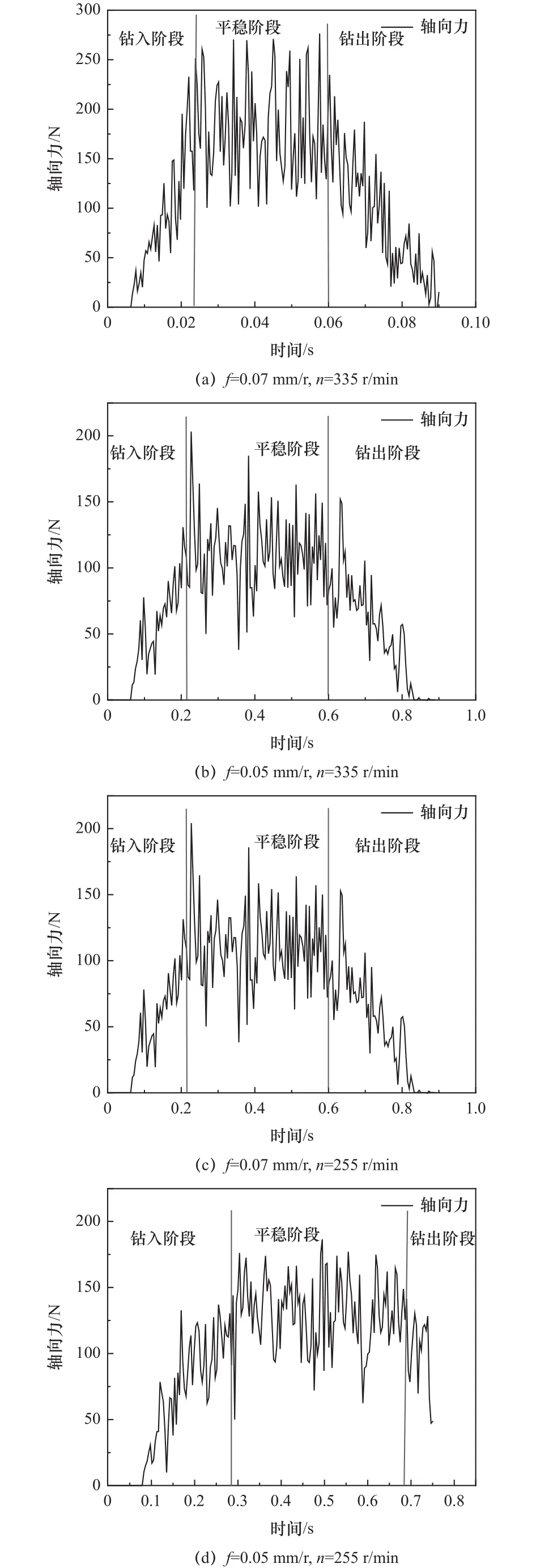

此外,深孔鉆削的切削力也會影響鉆削過程的穩定性,為此分析了不同參數組合條件下獲得的軸向力如圖5所示。當轉速為355 r/min,進給量0.07 mm/r時,最大軸向力約為280 N,平均軸向力約為119.7 N,平穩階段平均軸向力約174.3 N,如圖5a;當進給量降為0.05 mm/r時,整個過程的最大軸向力約為200 N,平均軸向力為73.3 N,在平穩階段的平均軸向力約為106 N,如圖5b;當轉速為255 r/min,進給量0.07 mm/r時, 整個過程的最大軸向力約為210 N,平均軸向力為84 N,在平穩階段的平均軸向力為122.5 N,如圖5c;進給量0.05 mm/r時,整個過程的最大軸向力約為180 N,平均軸向力為77 N,在平穩階段的平均軸向力為112 N,如圖5d;通過軸向力的分析可以獲得:當轉速一定時,通過改變進給量可以得出在平穩階段平均軸向力的變化率為0.641,當進給量一定時,通過改變轉速可以得出在平穩階段平均軸向力的最大變化率為0.08,說明轉速對軸向力的影響較小,在深孔鉆削過程中為了提高效率可適當提高轉速。

圖5 不同參數組合下的切削力情況

綜上所述,進給量和轉速都會影響切屑形狀,通過對進給量和轉速兩個變量的同時控制相比于只通過控制其中一種變量來控制切屑形狀效果會更好,且在無氧銅深孔鉆削過程中進給量對軸向力的影響更大。

2 試驗驗證

本次試驗采用的加工材料Cu-Nb-Cu超導線材如圖6a所示,加工后的零件如圖6b。基于CW6163機床改造的深孔鉆鏜床,進行了4組Cu-Nb-Cu無氧銅超導線材基體的深孔加工試驗,與無氧銅深孔鉆削仿真進行對照,以驗證有限元模型的正確性,并進一步分析不同工藝參數組合下對切屑形狀的影響規律,獲得合理的BTA深孔鉆削參數。

圖6 無氧銅實物

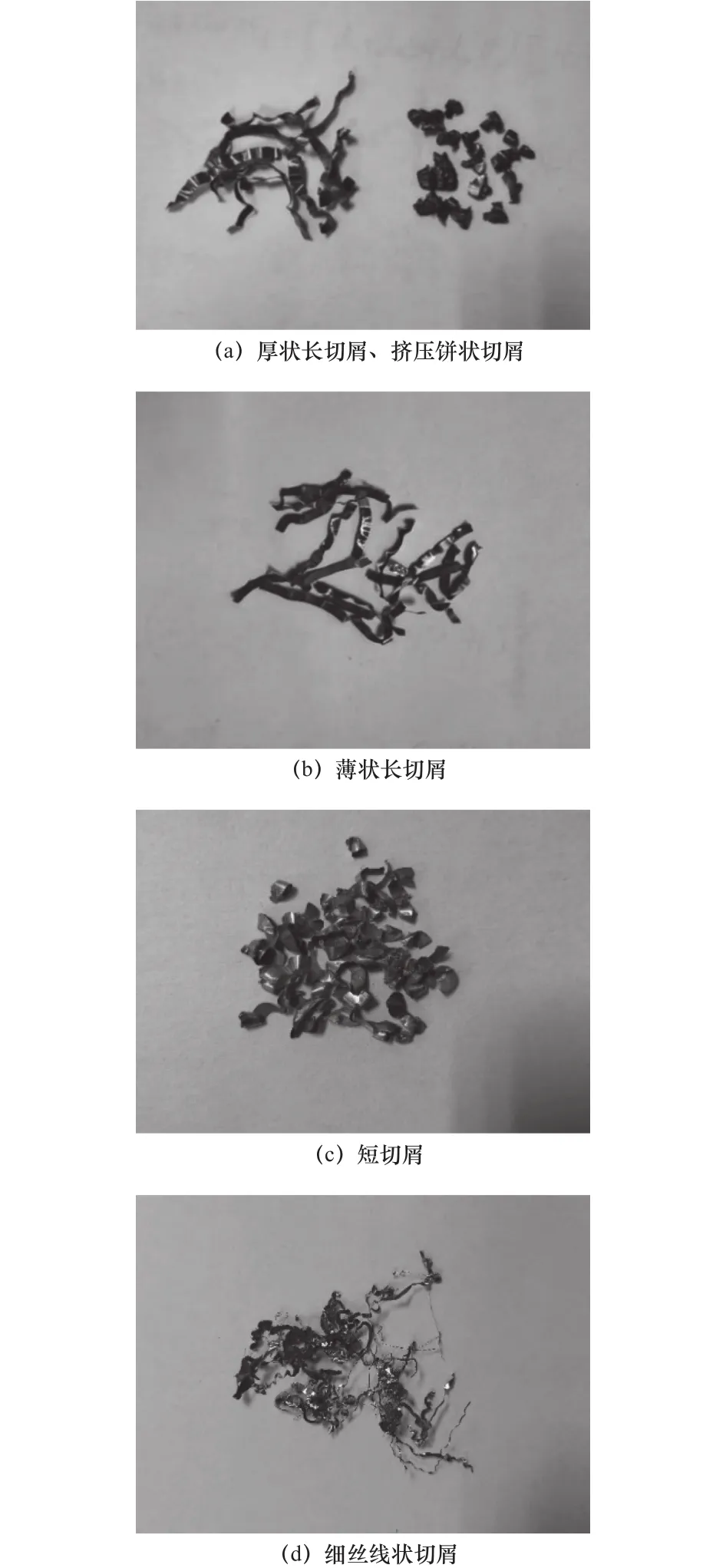

無氧銅深孔鉆削過程中所產生的切屑如圖7,可以發現,加工過程中所產生的切屑與仿真產生的切屑吻合度較高,證明了有限元模型的正確性。試驗1設置進給量為0.07 mm/r,主軸轉速為335 r/min,得到切屑有厚狀長切屑和少部分的擠壓餅狀切屑,如圖7a所示。當主軸轉速不變,進給量降為0.05 mm/r時,得到的主要是薄狀長切屑,如圖7b所示。這主要是由于隨著進給量的減小,切屑厚度減小,切屑變形增大,形成薄狀長切屑。同理,當主軸轉速為255 r/min,進給量由0.07 mm/r降為0.05 mm/r時,切屑形態由短變為細絲狀切屑。當進給量為0.07 mm/r,主軸轉速為255 r/min,所獲得的切屑以短切屑為主如圖7c,該類切屑不纏刀,易從切屑通道排出,是比較理想的切屑類型;當進給量為0.05 mm/r,主軸轉速為255 r/min,得到細絲線狀切屑如圖7d,該類切屑比較容易纏繞刀具,加劇刀具的磨損,但容屑系數小,此時配合強力切削液,就可將其順著排屑通道帶走。當進給量和主軸轉速均比較大時,易形成擠壓餅狀切屑,這主要是由于主軸轉速的增大會加劇厚狀長切屑在排屑通道內的堆積擠壓,進而形成擠壓餅狀切屑,該類切屑在生產中應當盡量避免。因此,合理的組合進給量和主軸轉速可形成短切屑,有利于無氧銅深孔鉆削過程的順利進行。

圖7 切屑形態

3 結語

通過仿真分析和試驗研究相結合的方法對無氧銅材料BTA深孔鉆削過程進行了研究,得出如下結論。

(1)對比仿真結果與實驗結果,仿真分析的切屑形態與實驗相似度較高,表明建立的有限元模型是合理的,在為以后的參數優化時提供了參考價值。

(2)基于試驗的分析,轉速與進給量同時過大容易使切屑厚度增大,不能及時折斷,導致切屑無法排出而造成過多切屑相互之間的擠壓現象。切屑的厚度盡可能薄,有利于切屑的順利折斷,轉速255 r/min,進給量0.07 mm/r下實際加工狀況最好,形成的短切屑利于從長而狹窄的排屑通道中排出,不易發生堵屑。