含氣液體的流量測量研究

紀 綱,沈創(chuàng)謙

(1.上海同欣自動化儀表有限公司,上海 200070;2.深圳煙草工業(yè)有限責任公司,廣東 深圳 518109)

0 引言

含氣液體中的氣體以均勻溶解于液體和以氣泡形態(tài)游離于液體兩種形式存在于液體中。其中,后一種形式對流量測量的危害極大。

含氣液體的流量測量,嚴格地說是氣液兩相流的流量測量問題。所謂氣液兩相流就是液體及其蒸氣或組分不同的氣體及液體一起流動的現(xiàn)象。前者稱為單組分氣液兩相流,后者稱為多組分氣液兩相流。氣液兩相流在動力、化工、石油、冶金等工業(yè)過程中是常見的。

兩相流的情況非常復雜。這首先體現(xiàn)在其流動結構上。隨著管道布置方向的不同,流動結構大不相同。同樣地,對于垂直管道,液體自下而上流動與自上而下流動,它們的流動結構大相徑庭。而氣體在液體中的體積比的不同,對流動結構影響也非常大。

有些液體本來并不存在可見的氣泡,但因工況變化,會有一定數(shù)量的氣體從液體中析出,有的甚至會在瞬間產生大量的蒸氣。因此,人們在研究液體含氣對流量測量影響的同時,也不能放棄對液體中析出氣體原因和部分液體瞬間氣化條件的研究。

本文在分析了氣液兩相流流動的結構之后,論述了此類流體流量測量的常用方法,并列舉了在儀表使用現(xiàn)場碰到的四個實例,在分析了處理方法后得出結論。

1 氣液兩相流流動的結構

含氣液體在圓形管道中的流動結構,不僅與流動方向密切相關,還與流動速度和含氣率密切相關。

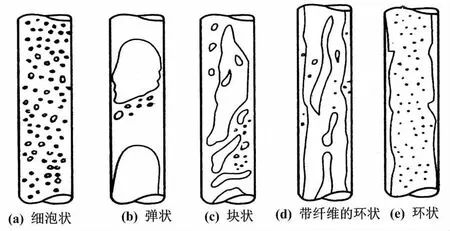

垂直上升管中的氣液兩相流流動結構如圖1所示。

圖1 垂直上升管中的氣液兩相流流動結構圖

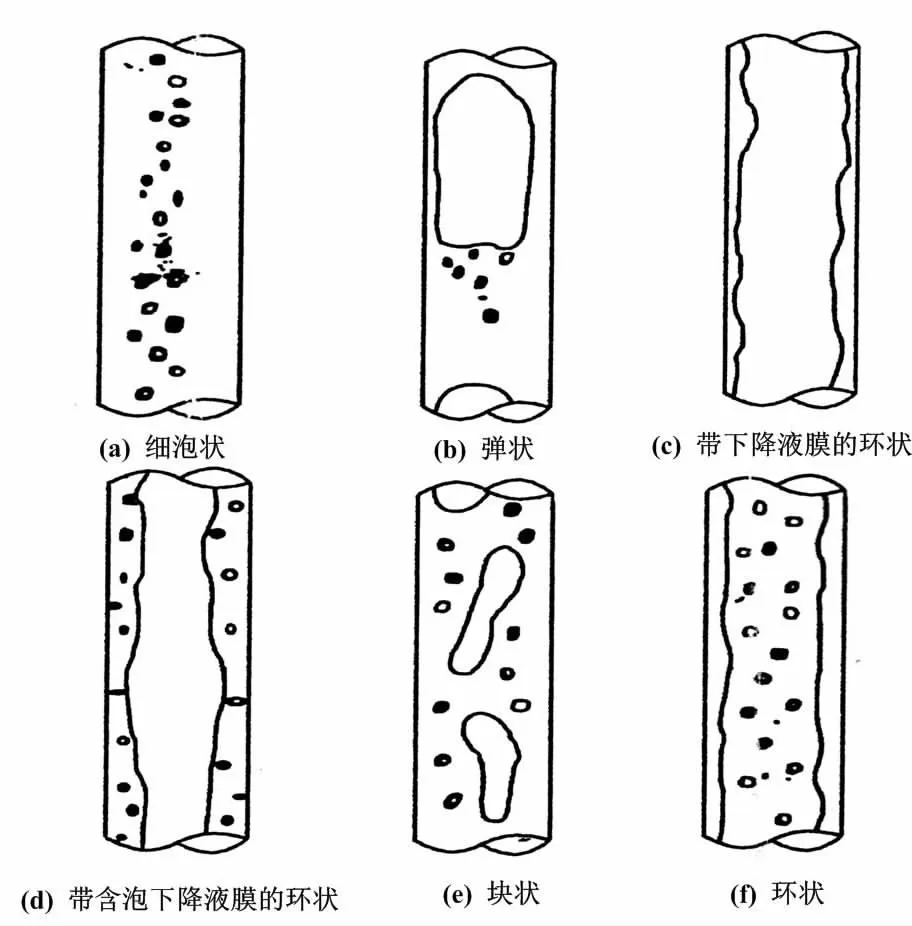

垂直下降管中的氣液兩相流流動結構如圖2所示。

圖2 垂直下降管中的氣液兩相流流動結構圖

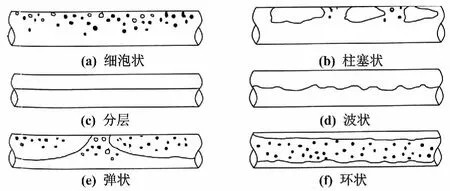

水平管中的氣液兩相流流動結構如圖3所示[1]。

圖3 水平管中的氣液兩相流流動結構圖

圖3中,液體流動方向為從左到右。

在流動時,氣相和液相之間還存在流速差。這增加了測量的難度。

2 氣液兩相流體的流量測量方法

有幾種儀表,制造商聲稱可用于測量離散相濃度不高的兩相流體的流量,并且也有一些來自用戶的成功應用實例。但現(xiàn)行的流量計有關標準、規(guī)程規(guī)定,流量計都是在單相流流動狀態(tài)下評定其測量性能,尚無以單相流標定的流量計用于測量兩相流時系統(tǒng)變化的評定標準。

氣液兩相流體的主要流量測量方法有:先分離后測量法;消氣器排除液體中所夾帶的氣體法;科里奧利質量流量計(Coriolis mass flowmeter,CMF)測量法等。

2.1 先分離后測量法

先分離后測量法是先由分離設備將氣液分離,然后分別測量液相和氣相流量。

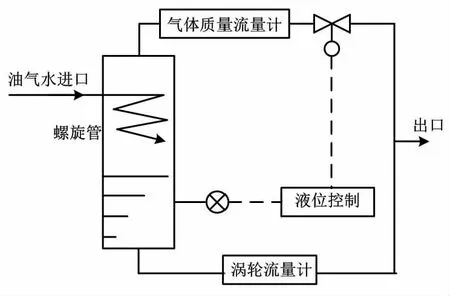

基于螺旋管分離器的多相流計量裝置結構如圖4所示。

圖4 基于螺旋管分離器的多相流計量裝置結構圖

基于螺旋管分離器的多相流計量裝置是為計量油氣水多相流體而設計的[2-3]。其主體是螺旋管復合氣液分離器。分離器上部為集氣腔,中部為螺旋分離腔,下部為集液腔。

氣液混合物進入螺旋管流道內產生強烈旋流運動。通過離心力使氣體和液體進行分離。為了適應含氣率和總體流量較小的工況,采用重力分離部分進行氣液分離,從而縮小分離器體積、增強分離器適應能力、提高氣液分離效果。

集氣腔是空腔,在近氣體出口處設捕霧網。集液腔也是空腔,在近液體出口處設防旋渦擋板。螺旋分離腔由腔體和內置多圈螺旋管組成。在螺旋管道內上側開孔,則分離出的氣體從開孔處排出并進入集氣腔。在螺旋管道外下側開孔,則分離出的液體從開孔處排出并沿腔體壁進入集液腔。當流體含氣量很少或總體流量較小時,流體在螺旋管內流速較低、離心加速度較小,主要依靠分離器集氣腔和集液腔進行分離。

分離器上部的氣體出口管上裝有氣體質量流量計F1IQ。下部的液體出口管上裝有渦輪流量計F2IQ。經計量的氣體和液體從裝置出口流出。為了將集液腔內的液位控制在理想高度,分離器配置了液位調節(jié)系統(tǒng)。調節(jié)方法是改變氣體排出量。

國外廠商生產的氣液兩相流流量計更加復雜[4],而且價格較貴。為了簡化控制流程和降低成本,研究者根據(jù)兩相流的具體情況研發(fā)了簡單而實用的方法。但是這些方法只適用于一些特定的對象和工作條件。

2.2 消氣器排除液體中所夾帶的氣體法

原油大多采用容積式流量計計量。而原油在管道中長距離輸送時,經常會析出一些氣體。如果不將這些氣體排除,在流過流量計時,這些氣體勢必被當作原油予以計量,致使計量結果偏高。更有甚者,原油管道在初次投入使用前都要用氣體吹掃管道,在流量計拆下維修校驗的操作中,也會有很多空氣進入管道,因此需要排除這些氣體。這一任務通常交給消氣器完成。在采用容積式流量計組成的流量測量系統(tǒng)中,設計規(guī)范規(guī)定,消氣器和過濾器是必須配置的輔助設備。具有自動排氣功能的消氣器由氣液分離器、液位指示器以及排氣閥等部分組成。

具有自動排氣功能的消氣器結構如圖5所示。由圖5可知,含氣液體進入消氣器,沖擊中間筒底的斜板產生渦流。由于渦流效應,小氣泡聚集成大氣泡。氣泡的浮力使大氣泡上升到消氣器的頂部空間,迫使容器中液面下降,以致浮球所受的浮力減小。浮球下行,通過連桿機構將排氣閥打開。隨著氣體的排出,液面上升,經浮球將排氣閥重新關閉,從而實現(xiàn)自動排氣[5]。消氣器的應用應根據(jù)液體的種類、含氣量的多少合理選定。當氣量很少,只需少量排氣時,可用手動排氣閥代替浮球排氣閥。這時,消氣器應配有液位計,以便合理決定排氣閥的打開和關閉時間。如果氣量更小,甚至可以采用氣體收集器代替消氣器。

2.3 CMF測量法

CMF以流過測量管的流體質量所產生的科里奧利力為原始信號。質量流量qm等于體積流量qv和流體密度ρf的乘積。當流體中含有氣泡時,密度減小。所以,利用工況條件下的液體密度ρLf,并根據(jù)氣體(泡)的種類和工況條件,可以計算工況條件下的氣體密度ρgf,從而得到流體中氣液兩相流的體積比和質量比。

這一測量方法簡單、直觀,但含氣率不允許太高。對于不同品牌的產品,含氣率指標的差異也很大。早期產品含氣率一般只允許2% V/V,較先進的產品允許30% V/V[6]。但這些較先進的產品價格昂貴,只在測量精確度要求極高而其他類型的流量計無法勝任的情況下才會選用。

3 含氣液體流量測量現(xiàn)場處理實例

以下列舉幾個實例,分析液體中氣體的形成以及將氣體排除的方法。

3.1 自來水分表比總表流量示值高

①存在問題。

用科隆電磁流量計測量自來水流量,一年里大多數(shù)時間很準,但高溫時間段的分表比總表走得快。

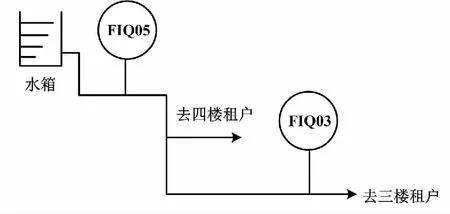

上海某大廈裙房五樓和三樓各裝有電磁流量計一套,而四樓未裝表。

差值法計算耗水量的計算式為:

Q4=Q5-Q3

(1)

式中:Q4為四樓用戶耗水總量,m3;Q5為五樓總表耗水總量,m3;Q3為三樓用戶耗水總量,m3。

自來水計量系統(tǒng)控制流程如圖6所示[7]。

圖6 自來水計量系統(tǒng)控制流程圖

根據(jù)計算機計量數(shù)據(jù)采集系統(tǒng)統(tǒng)計數(shù)據(jù):前幾年耗水總量統(tǒng)計結果正常;在2010年夏季,上海出現(xiàn)數(shù)天38 ℃以上的高溫天氣時,Q4出現(xiàn)負值。其原因是Q3>Q5。而這個結論是錯誤的。

②三樓電磁流量計示值偏高原因分析。

有關人員察看了現(xiàn)場,發(fā)現(xiàn)設在五樓的水箱無太陽的直接照射,由自來水管網補水,水溫較低。因為水箱是敞口容器,所以水中溶解的空氣應已達飽和程度。沿途自來水管從大氣中吸收熱量,水溫有所升高,尤其是在三樓處,有一段約20 m長的水管敷設在室外,致使溫度上升得更高。自來水流過此處進入三樓流量計處有氣體從水中析出,聚集在水平管道的上部。這段管道到了三樓就再也沒有上行的機會,所以水平管內積存的氣體排不出去。

安裝在三樓水平管上的電磁流量計測量管內也難免有氣體,占據(jù)一定的流通截面積,從而使流量示值偏高。

③整改方法。

在三樓水平管的合適位置,增設氣體收集器和排氣閥,定期排放管內積氣。秋、冬、春三個季節(jié),管內不會積氣,一般不需排氣。整改之后效果良好。

3.2 流量示值逐漸降到零

①存在問題。

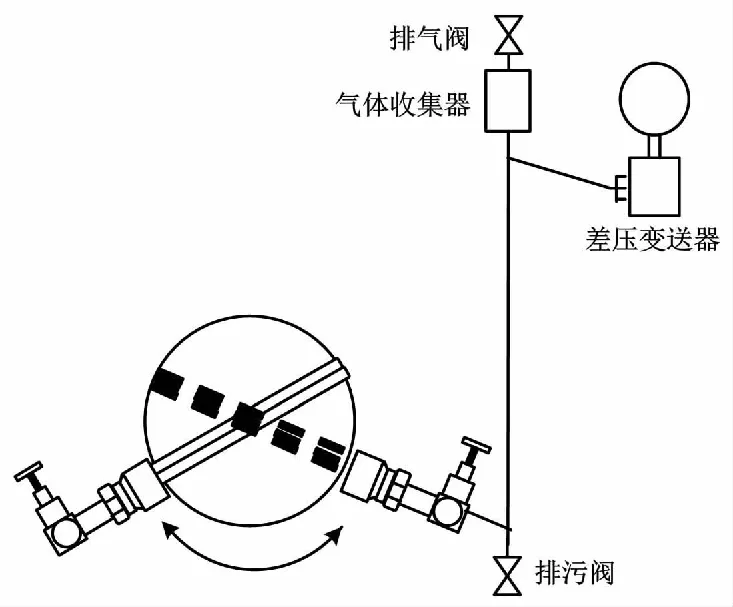

上海某化工廠的一根DN400循環(huán)水管道安裝了一套阿牛巴流量計。由于工藝管道標高較低,檢測桿從水平管道的上方插入。儀表投運后,流量示值正常。但隨著時間的推移,流量示值逐漸降低,三天后的流量示值降到0。排盡正負壓端氣體收集器內積氣后,儀表示值恢復正常,但數(shù)天后又出現(xiàn)同樣的問題。

②分析與改進。

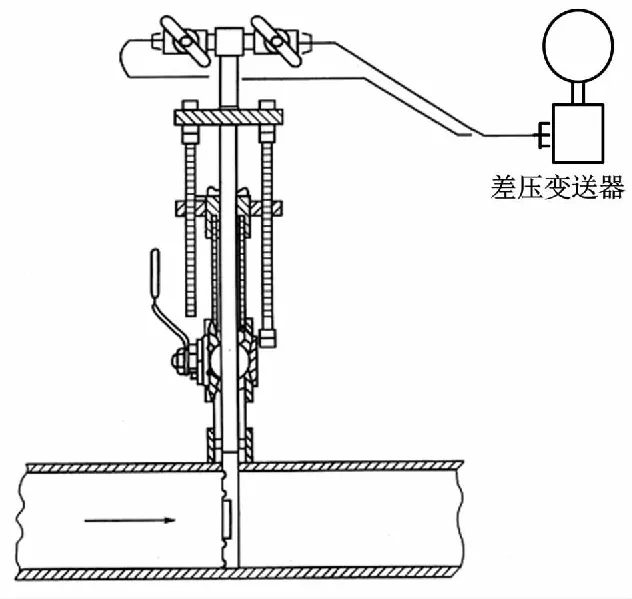

此臺阿牛巴流量計的安裝存在問題。采用阿牛巴流量計測量水流量時,阿牛巴檢測桿應從工藝管道的水平直徑以下插入,這樣就可以形成一段液封,從而使水中析出的氣體無法鉆入導壓管內。

正確安裝方法如圖7所示。

圖7 正確安裝方法示意圖

現(xiàn)場的錯誤安裝方法使水中析出的氣體進入導壓管內,并很快將導壓管的正端裝滿,影響差壓信號的準確傳遞。

錯誤安裝方法如圖8所示。

圖8 錯誤安裝方法示意圖

正壓管氣體收集器內空氣容易積滿的原因在于正壓管與阿牛巴檢測桿的迎流面開孔相通。水在流過檢測桿時,會撞擊在檢測桿上。水中析出的氣體從迎流面開孔鉆入導壓管,并且會因其密度小而上升到氣體收集器內。

③水中氣體的來源。

水中總是溶解有空氣。循環(huán)水在用泵被送往用戶之前,一般會經冷卻塔冷卻,并在曝氣池內存放,與空氣充分接觸,所以水中溶解的空氣達到飽和程度。溶解在水中的空氣因輸送過程中水溫升高或其他原因從水中析出,進入導壓管,從而影響流量測量。

④氣體在液體中的溶解度。

氣體在液體中的溶解度不僅與氣體和液體的種類有關,還與液體的溫度及壓力有關。例如在絕對壓力為1×105Pa的冷水中,空氣的溶解度約為2%(體積比,下同)。溫度升高后,溶解度減少[8-9]。

空氣在液體中的溶解度與壓力成正比。如冷水中,當絕對壓力為1×105Pa時約溶解2%空氣(在標準狀態(tài)下),絕對壓力為2×105Pa則溶解4%。碳氫化合物中的空氣溶解度要大得多,如絕對壓力為1×105Pa時,潤滑油中約溶解8%空氣、在煤油中為12%、在汽油中為16%,并且這個數(shù)值在溫度升高時不會減少很多。當壓力突然降至大氣壓時,溶解的空氣要釋放出來形成氣泡。這會顯著地影響測量精確度。這個問題在油品計量中較為嚴重,必須設法解決以減少測量誤差。

生活中也不乏溶解在液體中的氣體被釋放出來的例子。啤酒從冰箱里取出,往往看不出液體內溶解有氣體。但啤酒瓶在餐桌上放置一段時間后,就可發(fā)現(xiàn)玻璃瓶內壁附著有很多氣泡。這些氣泡是因液體溫度升高而被釋放出來的。將瓶蓋打開時有大量泡沫涌出,是因為壓力突然降低,溶解在液體中的氣體被均勻釋放,夾帶著液體一起溢出所致。二氧化碳氣體在啤酒中的溶解度要比在空氣中的溶解度大若干倍,所以啤酒瓶中溢出的泡沫數(shù)量較多。

⑤整改效果。

因為母管標高太低,流量傳感器按圖8的錯誤方法安裝也是不得已而為之。整改方案是在傳感器安裝地點的地坪上挖一個大坑,并按圖7的正確方式進行改裝。整改后,測量正常,氣體收集器內再也沒有很多氣體進入,確保了流量計的長期、穩(wěn)定運行。

3.3 批量控制在冬季偏高3%

①存在問題。

某工程塑料造粒廠共有四條聚氯乙烯(polyvingl chloride,PVC)塑料造粒流水線。該流水線的流程為:首先,將二丁酯增塑劑定量加入反應釜并預熱;接著,將PVC粉料定量倒入反應釜;然后,加熱攪拌,待形成均勻熔融狀態(tài)后輸送到造粒機;最后,完成造粒。

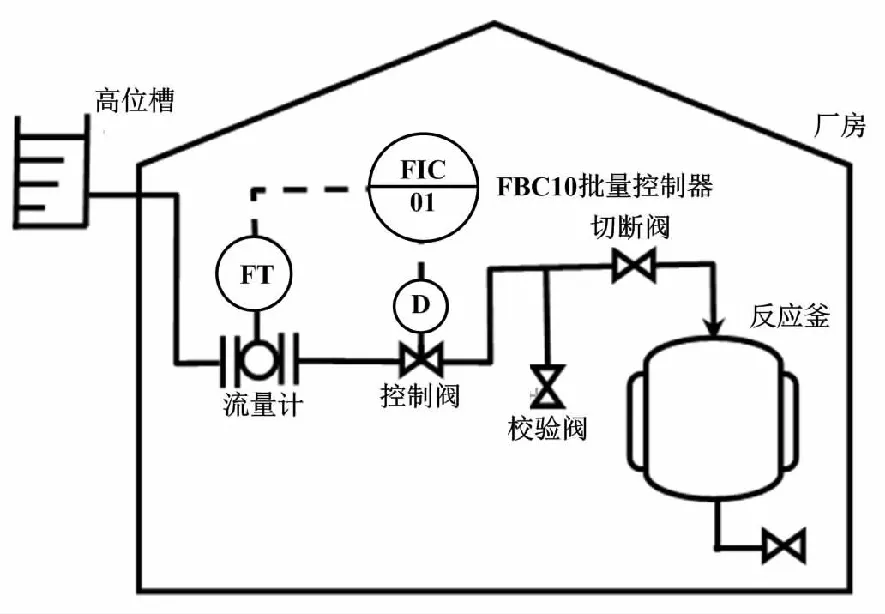

上述流程中與儀表有關的部分是增塑劑流量批量控制。增塑劑批量加料系統(tǒng)控制流程如圖9所示。

圖9 增塑劑批量加料系統(tǒng)控制流程圖

在圖9中,儲存在室外高位槽中的增塑劑經管道送往反應釜,并用流量批量控制器實現(xiàn)批量加料。

根據(jù)工藝規(guī)程規(guī)定,增塑劑與粉料必須保持規(guī)定的配比,而加入的粉料量是按包數(shù)計重的,很容易控制。所以操作人員每天都抽查增塑劑的控制精度。抽查方法是關閉切斷閥,打開校驗閥,將液體排入敞口容器并稱重。操作人員發(fā)現(xiàn),在春、夏、秋三季,四條流水線控制得都很準;但在冬季,會缺量3%左右,且四條流水線都是如此。因此,業(yè)主單位懷疑流量計在冬季示值偏高。

②診斷與分析。

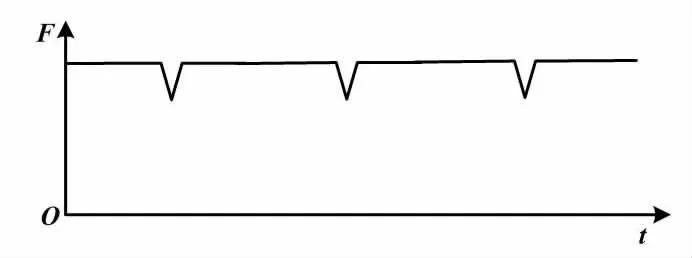

現(xiàn)場診斷發(fā)現(xiàn),增塑劑流出高位槽后,經DN25的管道在室內流動了幾十米才到達流量計。管道和儀表的安裝無不合理之處。智能化儀表的數(shù)據(jù)設置也無不妥之處。但在觀察實際發(fā)料過程時,批量控制器上的模擬顯示每過幾秒鐘低落一次。顯然,瞬時流量曲線每過幾秒就出現(xiàn)一個向下的缺口。因此懷疑流體中存在氣泡。氣泡夾雜在液體中從上游流向下游。當氣泡流過流量計時,由于氣泡密度比液體密度小很多倍,于是推力陡降,導致瞬時流量短時降低,從而出現(xiàn)了向下的缺口。

瞬時流量曲線如圖10所示。

圖10 瞬時流量曲線

進一步分析發(fā)現(xiàn),室內空調開放,環(huán)境溫度較高,而高位槽放置在室外,環(huán)境溫度只有幾攝氏度。室內外存在很大的溫差。儲存在高位槽中的增塑劑與低溫的大氣長時間接觸,將相當數(shù)量的空氣溶解在液體中。其中一部分液體沿著管道流向反應釜,一邊流動一邊從管壁吸收熱量。這會造成溫度升高,使空氣在液體中的溶解度相應減小,從而析出空氣形成氣泡。

在炎熱的夏季,室外溫度比室內溫度高。液體在管道內流動時,溫度只會降低。因此,液體中能夠溶解較多的空氣,在流量計處不會有氣泡出現(xiàn)。

③處理方法與結果。

根據(jù)圖9,從原理分析,液體從高位槽流向反應釜,只要室內溫度比室外溫度高,管內液體就有析出空氣的可能性。而環(huán)境溫度每時每刻都在變化。因此,穩(wěn)妥的辦法是在流量計前的管道上安裝一個氣體收集器。無論什么時間,只要有空氣析出,就悉數(shù)將其捕捉收集,再定時排放到大氣中。

實踐證明,這個方法是有效的。所以幾條流水線流量計前面的管道上都加裝了氣體收集器,解決了問題。

除了此方法之外,對于此類測量對象,有時也可根據(jù)液體中的含氣率與其溫度壓力的關系,合理選擇流量計在流程中的安裝位置。這也能收到很好的效果。例如在本例中,如果在高位槽的出口緊接著安裝流量計,就不存在液體含氣問題,當然也不用為液體含氣影響測量而擔憂。合成氨廠的氨分離器以及化工廠的氨儲罐出口流量的測量中,借鑒這一方法,往往能得到很好的效果。

3.4 電磁流量計總是指示滿度

(1)工藝流程。

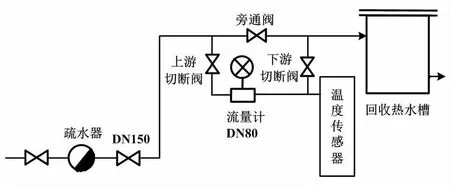

廣東某卷煙廠在開展的節(jié)能活動中,有一個項目是將安裝在地面上的板式換熱器出口的凝結水,利用斯派莎克公司的疏水器背壓,送到設在鍋爐房二樓的回收熱水槽。為了對回收熱量進行核算,在回收管上安裝了流量計凝結水回收系統(tǒng)。

凝結水回收系統(tǒng)控制流程如圖11所示。

圖11 凝結水回收系統(tǒng)控制流程圖

為了不使疏水器背壓升得太高,疏水器到回收熱水槽之間的管道,直徑放大到DN150。為了減小阻力,回收水流量選用科隆公司電磁流量計。但此流量計投運后示值超過滿度,并且在將其測量上限放大3倍后流量示值仍超滿度。對于DN80的電磁流量計,此時量程上限為180 t/h,而廣東某卷煙廠三臺燃油鍋爐總的蒸發(fā)量才30 t/h。顯然,電磁流量計指示的流量值不正確,另有其他問題。

(2)分析與診斷。

①設計方案是合理的。

廣東某卷煙廠利用疏水器背壓輸送凝結水的方法是合理的。如果采用凝結水泵輸送,除了增加泵、凝結水緩沖槽的投資外,還要考慮緩沖槽的水位控制。而采用凝結水背壓輸送的方式既節(jié)省了投資,又簡化了操作和管理,適合短距離輸送。

②采用電磁流量計測量凝結水流量是合理的。

在圖11中,將旁通閥關閉,電磁流量計開始工作,且不增加系統(tǒng)阻力。

③電磁流量計指示滿度原因分析。

首先,進行校零試驗。現(xiàn)場人員作電磁流量計校零試驗的結果為:打開旁通閥并關閉流量計的上游切斷閥,或者僅僅打開旁通閥,流量計示值均回零。顯然,流量計工作正常。

其次,這個問題可能是蒸汽進入流量計而造成的。凝結水在從疏水器內排出之前,因壓力較高,汽液相平衡溫度也較高。例如壓力為0.6 MPa G時,溫度約為164 ℃。

凝結水從疏水器排出之后,由于突然減壓,部分凝結水因閃蒸變成蒸汽,溫度也隨之下降。例如疏水器出口處壓力為0.1 MPa G時,溫度降到121 ℃。

凝結水在管內上行時,隨著靜壓的逐漸降低,不斷有一定量的凝結水被蒸發(fā),因此蒸汽逐漸增多。這些蒸汽在旁通閥關閉之前,在DN150水平管的上部流向回收熱水槽。凝結水則貼在管道底部流向回收熱水槽。而當旁通閥被關閉后,蒸汽只能與水一起經電磁流量計流向熱水槽。

水和蒸汽的混合物流過電磁流量計時,電磁流量計的電極難免要被混合物中的蒸汽覆蓋。由于蒸汽導電性很差,就使得兩電極之間呈高阻狀態(tài)。因為兩電極之間的電阻就是電磁流量傳感器的信號源內阻,所以內阻受外界干擾增大后,使流量計輸出指示滿度[10]。

綜上分析,電磁流量計指示滿度是因蒸汽進入電磁流量計測量管而導致的。而蒸汽之所以進入測量管,是因為蒸汽原有的通道被阻斷,在無路可走的情況下只得與凝結水一起經流量計測量管流向回收熱水槽。所以,必須給蒸汽另外提供一條通道。

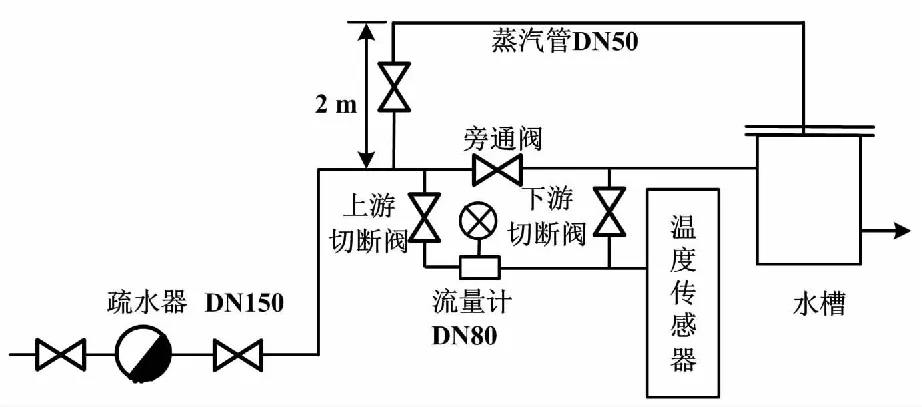

改進后的系統(tǒng)控制流程如圖12所示。

圖12 改進后的系統(tǒng)控制流程圖

在圖12中,系統(tǒng)增設了一根DN50的蒸汽管,從DN150的水平管道頂部通向回收熱水槽。

在正常情況下,DN150的水平管段并不充滿凝結水。但為了防止流量較大時,由于電磁流量計及相關的DN80管的阻力引起旁通閥前壓力有些許升高,以致凝結水從DN50蒸汽管流向回收熱水槽,DN50蒸汽管設置了2 m高的龍門架。

管道經改裝后,電磁流量計指示正常。

4 結論

在過程控制和能源計量中,含氣液體的流量測量并不少見,液體中一旦含有氣體(泡),便會造成流量測量困難。

本文從流體的流動結構出發(fā),研究了液體含氣后對流量測量的影響,以及針對不同情況所需的不同解決方法。

含氣液體的流量測量,嚴格地說屬于氣液兩相流的流量測量問題。但是根據(jù)所含氣體的種類和含氣量的多少,可采用簡單的方法予以解決。

含氣液體的流量測量,簡單而常用的方法是先作氣液分離,再分別測量氣相流量和液相流量。所含氣體為空氣時,往往是由消氣器將氣體分出并排放。

當含氣量不多時,往往是由氣體收集器捕捉氣體,再定時排放掉。

氣體在液體中的溶解度不僅與氣體和液體的種類有關,還與液體的溫度壓力參數(shù)有關。壓力越高、溫度越低,則溶解度越大;反之,則溶解度越小。在作診斷分析時,應對流體種類和溫度壓力變化作細致的調查,并仔細分析,以求用經濟而有效的方法解決問題。

從本文中的幾個實例可以得到啟示,即:要解決含氣液體流量的準確測量問題,必須深入實際作充分的調查研究,以求對被測液體物性和可能含有的氣體的物性有足夠的認識;對管網的布置和所用流量計的特性有足夠的認識,然后作綜合分析,判斷液體中是否含氣以及液體含氣率,最后找出解決問題的簡單而易行的方法。

在含氣液體的流量測量中,CMF具有顯著的優(yōu)點。但CMF應用場景的含氣率不能太高,而且價格昂貴,所以還有待進一步改進。