基于PLC的污泥計重系統(tǒng)開發(fā)

何永艷

(上海電子信息職業(yè)技術(shù)學院申安網(wǎng)絡安全產(chǎn)業(yè)學院,上海 201411)

0 引言

污水處理廠在實現(xiàn)水質(zhì)凈化的過程中,通過物理和生化的方法,使污染物從水體中排出,確保污水凈化后達到排放標準。由于污泥處理的工藝與污水完全不同,污水處理形成的污泥往往需要集中收集脫水后,由外送專業(yè)污泥處置單位實現(xiàn)最終處理[1]。實時獲取污泥量的精確數(shù)據(jù),是污泥委托處置費用結(jié)算的基礎(chǔ)。目前,脫水污泥的計重一般采用車用地磅或者根據(jù)料倉料位差進行估算,也有對流動性好的污泥采用電磁流量計進行計量或者利用螺桿泵的頻率與輸送量的關(guān)系進行估算[2-3]。但這些方式的測量準確度不高,應用范圍有限。一些規(guī)模較大的污泥集中處置項目往往需設(shè)置專用的稱量槽來實現(xiàn)污泥的計量[4]。但稱量槽投資成本較高,計算過程較為復雜,應用在小型項目上存在困難。在電力行業(yè)的應用中,有采用皮帶秤實現(xiàn)電廠給煤量計量[5-6]的方法。但考慮到脫水污泥和煤塊的物性存在較大差異,該方法的適用性有待進一步的工程驗證。

近年來,環(huán)保監(jiān)管機構(gòu)對污水處理廠出廠污泥的含水率有了更高的要求,從原來要求的外送出廠的污泥含水率須在60%以下調(diào)整為須在30%以下。這就導致采用傳統(tǒng)的機械脫水設(shè)備處理后的脫水污泥含水率無法達標。為此,污水處理廠往往就地安裝低溫烘干設(shè)備,將污泥含水率降低到30%以下達標后再出廠。部分污水處理廠將這部分業(yè)務委托第三方污泥處置機構(gòu)投資和運行,按污泥處理量進行付費結(jié)算。這樣,原有測量方法所得數(shù)據(jù)的實時性和精度均不能滿足處置費用結(jié)算的要求。因此,結(jié)合脫水污泥就地處置工藝,依托既有污泥輸送設(shè)備,實現(xiàn)處置污泥量的準確、可靠計量就變得尤為緊迫和重要。

目前,結(jié)合可編程邏輯控制器(programmable logic controller,PLC)程序?qū)崿F(xiàn)物料稱重計量的方案在很多工業(yè)領(lǐng)域得到成熟的應用。例如:在火電廠的煤粉計量中,以PLC為核心,通過程序的控制實現(xiàn)給煤量的自動調(diào)節(jié)[7];在生產(chǎn)線上,通過程序?qū)崿F(xiàn)其在多料倉自動稱重配料系統(tǒng)上的應用[8]等。

本文設(shè)計的污泥計重系統(tǒng)通過控制既有的污泥輸送設(shè)備和采集緩沖料倉的稱重傳感器數(shù)據(jù),以及PLC程序控制,實現(xiàn)污泥處理量的自動、準確和穩(wěn)定的測量,為小型污泥處置系統(tǒng)的污泥計量提供了解決方案。

1 系統(tǒng)設(shè)計

1.1 系統(tǒng)方案

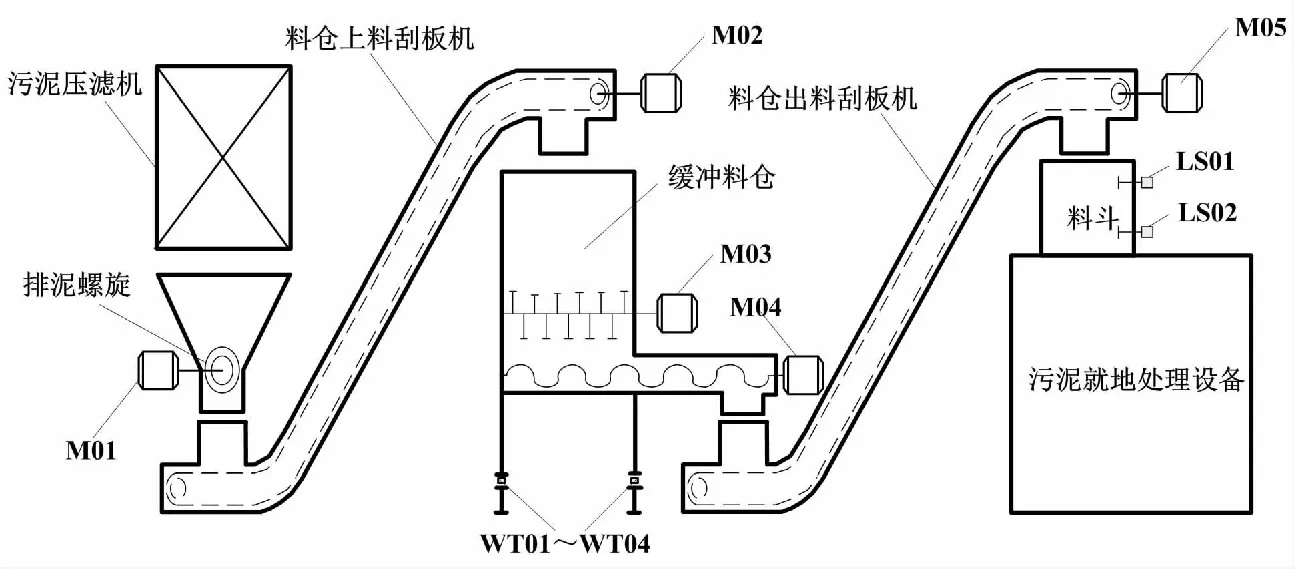

污泥計重系統(tǒng)方案如圖1所示。

圖1 污泥計重系統(tǒng)方案示意圖

圖1中涉及到的輸送設(shè)備,如刮板機、緩沖料倉、污泥壓濾機等,是污泥處置系統(tǒng)的標準配置。污泥壓濾機采用間歇性工作方式,每隔4~8 h排出一次污泥。污泥就地處理設(shè)備通常24 h持續(xù)工作,需要頻繁進料。為保證工作的正常有序進行、協(xié)調(diào)兩者不同的狀態(tài),需在污泥壓濾機到就地處置設(shè)備之間的輸送流程中設(shè)置緩沖料倉,以收集壓濾機集中產(chǎn)生的污泥。根據(jù)污泥就地處置設(shè)備的工作節(jié)奏為其緩慢地補充待處理的污泥,從而逐步釋放緩沖料倉內(nèi)的存量污泥,為下一次收集壓濾機排出的污泥留出足夠的空間。計重系統(tǒng)通過在緩沖料倉額外設(shè)置稱重傳感器,再通過對既有輸送設(shè)備的程序控制,在不影響原有污泥輸送功能的同時實現(xiàn)了污泥處理量的精確計量,為污水處理廠與專業(yè)污泥處置機構(gòu)之間的污泥結(jié)算收費提供數(shù)據(jù)支持。

圖1中,污泥壓濾機下部設(shè)置有上部開口的排泥螺旋,接收從污泥壓濾機掉落的脫水污泥。在減速電機M01的驅(qū)動下,通過旋轉(zhuǎn)將污泥送入料倉上料刮板機(驅(qū)動電機M02),并由刮板機將污泥送入緩沖料倉。

緩沖料倉料斗底部安裝料倉出料螺旋(驅(qū)動電機M04),側(cè)壁上安裝攪拌破橋裝置(驅(qū)動電機M03)。攪拌破橋裝置與料倉出料螺旋上下平行布置。當需要出料時,攪拌破橋裝置和料倉出料螺旋同時啟動,污泥從料斗中排出,進入料倉出料螺旋,再從料倉出料螺旋出料口排入料倉出料刮板機的進料口。料倉底部4個支托分別設(shè)置有高精度的稱重傳感器(WT01~WT04),實時對由攪拌破橋裝置、料斗、料倉出料螺旋構(gòu)成的緩沖料倉進行質(zhì)量測量。

料倉出料刮板機在電機M05的驅(qū)動下,將脫水污泥送至污泥就地處理設(shè)備自帶的料斗中。料斗設(shè)置高低位物料開關(guān)LS01和LS02。

1.2 計量系統(tǒng)的架構(gòu)

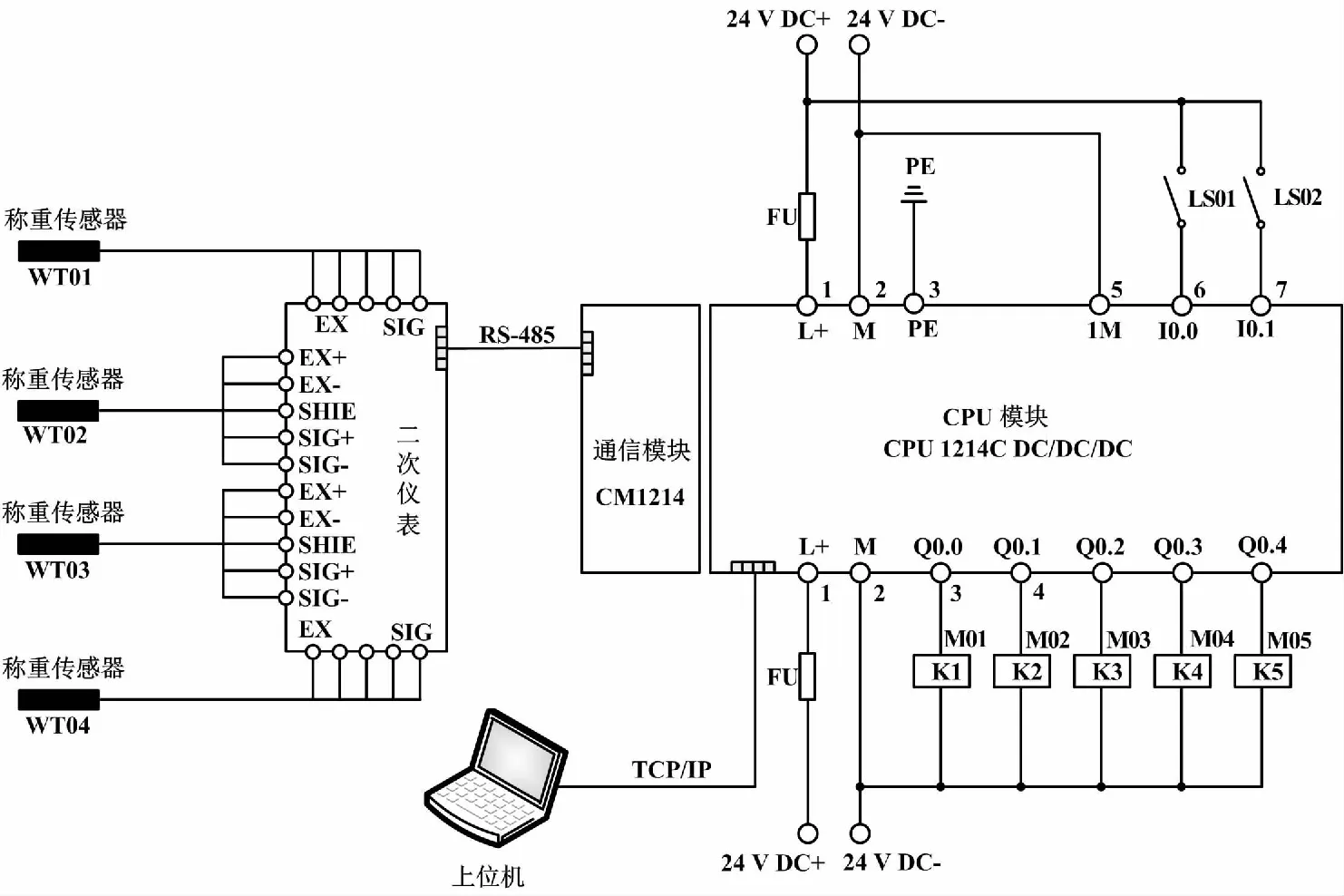

西門子S7-1200 PLC支持多種通信協(xié)議[9],接口類型豐富,擴展功能強,在其他行業(yè)的稱重系統(tǒng)中也得到了廣泛應用[10-11]。圖2為計重系統(tǒng)控制硬件線路原理圖。方案采用西門子S7-1200 PLC控制器為核心,由中央處理器(central processing unit,CPU)模塊(型號為1214C)和RS-485模塊(型號為CM1241)組成,具備RS-485通信和基本的開關(guān)量輸入輸出功能,并以此組成計重系統(tǒng)的控制硬件。

圖2 計重系統(tǒng)控制硬件線路原理

緩沖料倉4個稱重傳感器通過稱重二次儀表采集并匯總數(shù)據(jù)后,將稱重二次儀表的RS-485接口與CM1241模塊連接,并通過Modbus RTU通信協(xié)議實現(xiàn)實時質(zhì)量數(shù)據(jù)的采集。上位機通過傳輸控制協(xié)議/網(wǎng)際協(xié)議(transmission control protocol/internet protocol,TCP/IP)與PLC的CPU連接。模塊采用24 V供電,與CM1241模塊的供電通過模塊間總線連接實現(xiàn)。

污泥就地處理設(shè)備料斗上設(shè)置的高低位物料開關(guān)以開關(guān)量的形式接入PLC。PLC輸出控制M01~M05 這5臺驅(qū)動電機的運行。質(zhì)量數(shù)據(jù)完成計算后,通過上位機予以顯示和記錄。

2 工作過程及控制原理

2.1 工作及控制過程

在緩沖料倉空倉時,稱重傳感器首先置零。當有污泥進入時,即可對料倉內(nèi)存泥質(zhì)量進行稱量。為實現(xiàn)污泥計重功能,需要使緩沖料倉不能同時運行進料和出料的狀態(tài)。現(xiàn)場設(shè)置緩沖料倉進料啟停開關(guān)。當壓濾機需要卸泥時,操作人員現(xiàn)場啟動緩沖料倉進料系統(tǒng)。此時,排泥螺旋(M01)和緩沖料倉上料刮板機(M02)同時啟動。當進泥操作完成后,操作人員停止進料系統(tǒng)。當M01和M02啟動時,通過連鎖控制將緩沖料倉出料刮板機(M05)、攪拌破橋裝置(M03)、料倉出料螺旋(M04)全部設(shè)置為立即停止狀態(tài)。直到M01和M02停止后,上述設(shè)備才能獲得啟動權(quán)限。控制系統(tǒng)通過采集M01和M02啟停前后稱重傳感器數(shù)值的差值,得到本次料倉的進料量。電控系統(tǒng)對每次得到的進料數(shù)值進行累計,即可得到累計處理量。累計處理量可為污泥處置費用的結(jié)算提供依據(jù)。緩沖料倉出料刮板在污泥就地處理設(shè)備料斗缺料時啟動(LS02反饋低料位信號),至料斗達到高料位時停止運行(LS01反饋高料位信號)。攪拌破橋裝置、料倉出料螺旋的啟停狀態(tài)與緩沖料倉出料刮板啟停狀態(tài)保持一致,保證濕污泥從料倉內(nèi)排出并送至污泥就地處理設(shè)備料斗。上述流程的安排需確保緩沖料倉的進料和出料不同時進行,以及進料操作的優(yōu)先性。

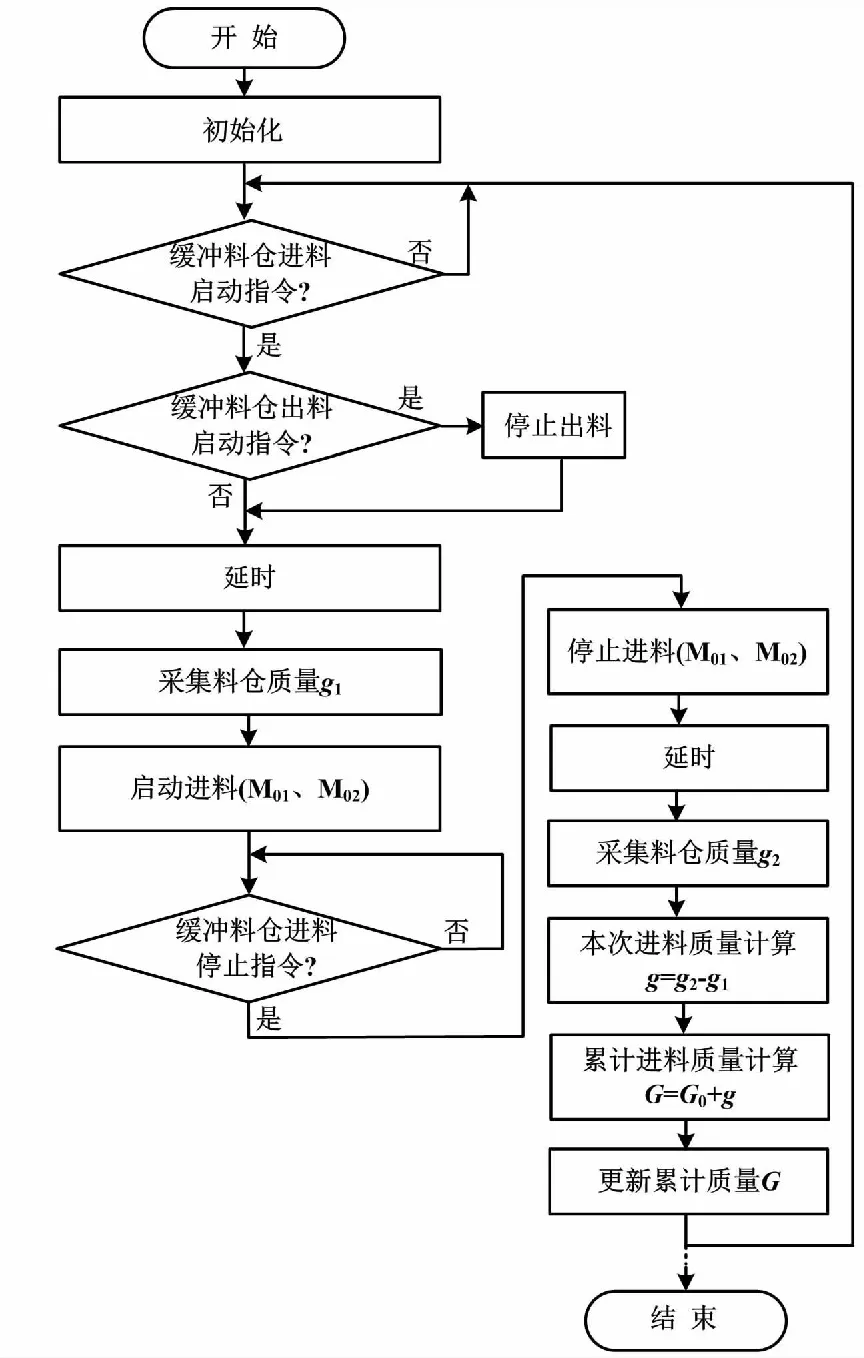

根據(jù)前述的控制過程,本方案設(shè)計的程序控制流程如圖3所示。圖3中,G0為完成進料前初始的累計質(zhì)量;g為完成進料后增加的質(zhì)量;G為進料完成后更新的累計質(zhì)量。

圖3 控制流程圖

2.2 較高測量精度的實現(xiàn)

為保證測量精度,系統(tǒng)設(shè)計從數(shù)據(jù)采集和軟件設(shè)計這2個方面開展了深入研究。

①數(shù)據(jù)采集。

稱重傳感器采用懸臂梁稱重模塊,測量精度達到0.03%,溫度補償范圍達到-30℃~+70℃,防護等級達到IP68,具有良好的抗沖擊性和穩(wěn)定性。輸出的電壓信號通過專業(yè)屏蔽電纜接入稱重控制儀(二次儀表)。儀表集成高精度24位模擬/數(shù)字(analog to digital,A/D)轉(zhuǎn)換器。采集實時質(zhì)量數(shù)據(jù)后,通過隔離型的RS-485通信接口,以Modbus RTU協(xié)議接入PLC。二次儀表精度為0.1% Fs。除此以外,稱重系統(tǒng)每運行時間超過1 000 h,就對計重系統(tǒng)進行零點和標準砝碼標定工作,以確保系統(tǒng)處于良好狀態(tài)。

②軟件設(shè)計。

料倉啟停前后采集的質(zhì)量數(shù)據(jù)非常關(guān)鍵。質(zhì)量數(shù)據(jù)直接影響到整個計重系統(tǒng)的測量精度。

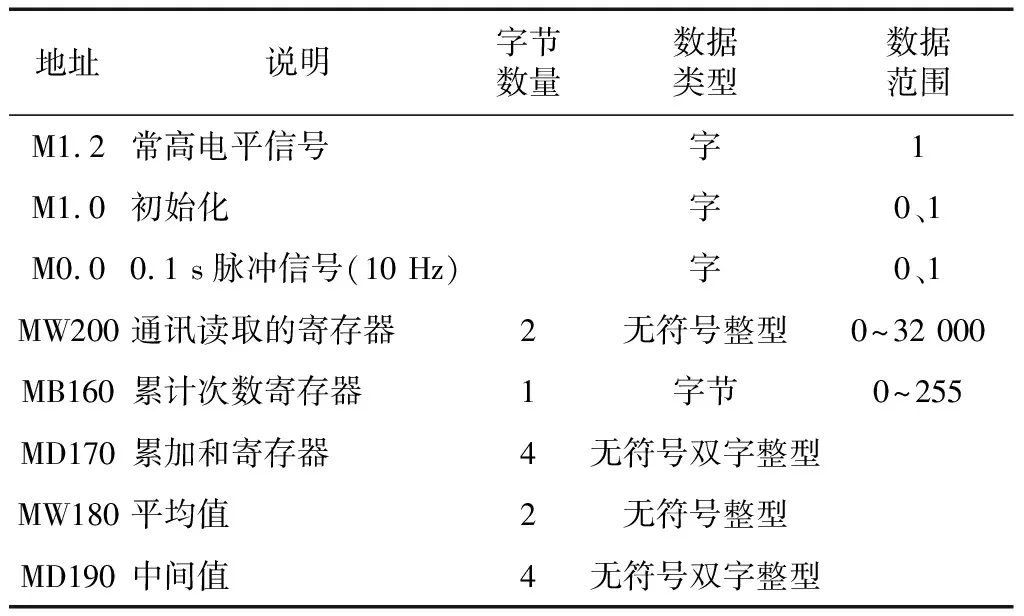

PLC濾波簡易方式如圖4所示。

圖4 PLC濾波簡易方式

為了防止稱重過程中設(shè)備存在未完全穩(wěn)定或者周邊環(huán)境產(chǎn)生信號干擾,程序首先進行了延時數(shù)據(jù)采集。延時時長根據(jù)現(xiàn)場調(diào)試形成的記錄來設(shè)定。PLC還對采集的質(zhì)量數(shù)據(jù)進行濾波,采用算術(shù)平均濾波法連續(xù)取N個采樣值進行算術(shù)平均運算。N值較大時,信號平滑度較高,但靈敏度較低;N值較小時,信號平滑度較低,但靈敏度較高。考慮到質(zhì)量數(shù)據(jù)現(xiàn)場受干擾的情況,實際選取N值為10,確定的采樣周期為1 s。周期內(nèi)采樣次數(shù)為10次,即每0.1 s采樣1次,累加后除以10,計算結(jié)果為10次采樣的平均值。

濾波使用的寄存器地址如表1所示。

表1 濾波使用的寄存器地址

3 設(shè)計驗證

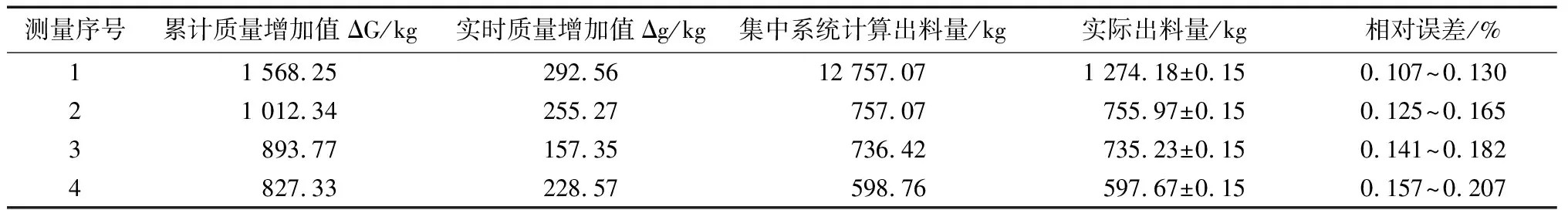

為驗證污泥計重系統(tǒng)的測量精度,先將圖1所示的污泥就地處理設(shè)備和料倉出料刮板移除,采用已知質(zhì)量的容器在緩沖料倉出口處收集污泥;再用程序模擬實際緩沖料倉多頻次出料狀態(tài);最后啟動緩沖料倉進料。連續(xù)進行4次測試。每次測試完成后,用測試前后料倉累計質(zhì)量的增加值ΔG減去料倉內(nèi)的存量污泥質(zhì)量的增加值Δg,得到的質(zhì)量即為通過計重系統(tǒng)數(shù)據(jù)計算得出的料倉出料量。該數(shù)據(jù)與料倉出料量的實際稱重數(shù)據(jù)對比,即可得到計重系統(tǒng)的測量精度范圍。其中,料倉實際出料量的稱重選用A級精度磅秤,量程范圍為0~2 t,最大誤差在±0.15 kg以內(nèi)。計重系統(tǒng)測試數(shù)據(jù)如表2所示。

表2 計重系統(tǒng)測試數(shù)據(jù)

表2的測試結(jié)果顯示,計重系統(tǒng)的相對誤差不超過0.25%,測量精度高。

4 結(jié)論

本文設(shè)計的污泥計重系統(tǒng)直接利用既有污泥輸送設(shè)備,在不影響原有輸送功能的條件下,通過緩沖料倉稱重傳感器的設(shè)置以及對輸送設(shè)備的程序控制,實現(xiàn)了污泥處理量的計量功能。在具體實現(xiàn)過程中,除采用了高精度的稱重傳感器外,還通過程序的設(shè)計、采集數(shù)據(jù)的濾波處理等,得到了準確和穩(wěn)定的測量結(jié)果,滿足了基于污泥處置量的商業(yè)結(jié)算相關(guān)要求。

目前,本文設(shè)計的計重系統(tǒng)在項目現(xiàn)場經(jīng)過了超過10 000 h以上的運行,實際效果得到了充分的驗證,取得了使用方的認可。本文技術(shù)可以用于污水處理廠就地污泥處置過程中的污泥質(zhì)量計量,特別適用于無法采用泵送的污泥計重場景。本文系統(tǒng)改造成本低、計重效果顯著。