超臨界鍋爐人孔門角部水冷壁開裂原因分析及處理建議

黃偉崗, 陳 鵬, 邢 軍, 孫黎君, 王 淼, 李恒達, 馬 浩, 沙遠超

(1. 神華國能哈密花園電廠, 新疆哈密 839000;2. 北京華科同和科技有限公司,北京 100045;3. 東南大學 能源與環境學院,南京 210096)

某電廠660 MW超臨界燃煤機組鍋爐在實際投運后的檢修過程中,發現人孔門附近水冷壁管背火側表面產生橫向裂紋,對鍋爐的安全運行造成一定威脅。針對該問題進行分析研究,找出水冷壁橫向裂紋產生的原因和機理,對此類問題的解決具有一定參考意義。

1 鍋爐概況

該電廠為煤電一體化燃煤電廠,建設規模為4臺660 MW超臨界空冷燃煤機組,同步建設煙氣脫硫、脫硝設施。所配鍋爐為SG-2236/25.4-M6007型超臨界參數變壓直流爐,采用單爐膛塔式布置、一次再熱、四角切圓燃燒、平衡通風、緊身封閉、固態排渣、全鋼構架、全懸吊結構。爐膛由膜式水冷壁組成,采用螺旋段加垂直段水冷壁的布置方式,其中垂直段水冷壁又分為下部垂直段和上部垂直段,其區別在于管子的規格和節距不同。

2 水冷壁失效情況

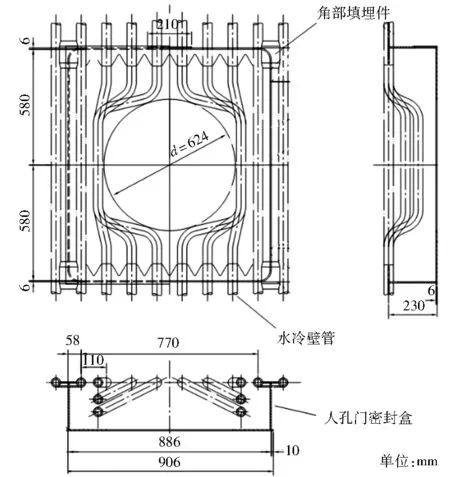

失效部位大多出現在上部垂直段水冷壁,該段位置人孔門密封盒設計圖見圖1。人孔門結構包括密封盒和蓋板,密封盒又稱罩殼,由多塊鋼板封閉組成,罩殼內部采用耐火澆注料填充,在密封盒四角位置增設填埋件。水冷壁讓位管沿爐墻垂直方向朝背火側彎折,垂直方向布置的讓位管增加了人孔門罩殼的厚度。

圖1 上部垂直段水冷壁人孔門結構圖

人孔門罩殼在四個角部位置有相應的填埋件(見圖2),其結構為一個弧形的彎曲鋼板。水冷壁先與填埋件直接焊接,再與人孔門罩殼焊接,形成一個密閉的腔體。

圖2 人孔門罩殼四角處填埋件結構圖

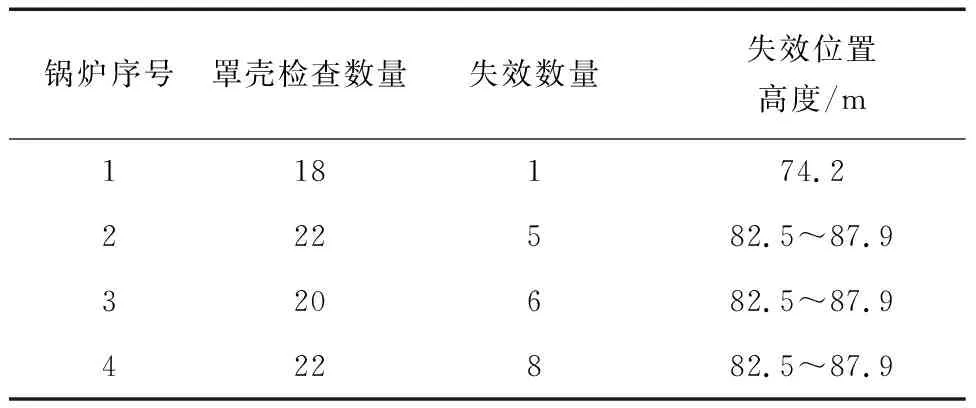

經統計,人孔門區域水冷壁裂紋集中出現在標高80~90 m處,該區域屬于上部垂直段水冷壁。曾有多個位置出現過裂紋失效現象,其中人孔門角部填埋件與水冷壁換熱管焊接處失效現象最多。在機組停機檢修時對人孔門附近水冷壁進行著色檢查統計,結果見表1。

表1 著色檢查結果統計

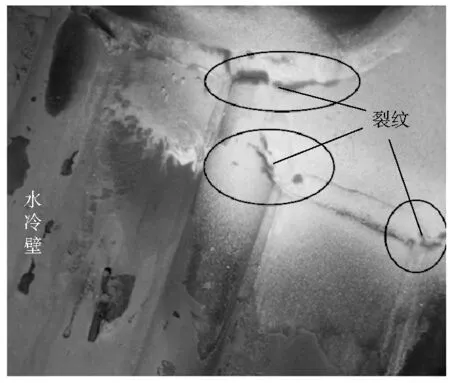

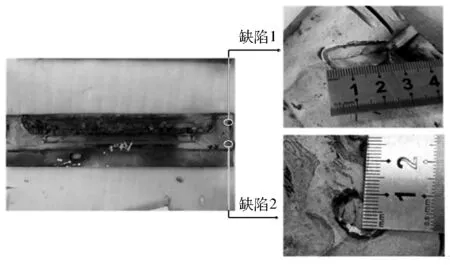

現場發現的典型裂紋失效位置見圖3。人孔門右下角的填埋件與水冷壁換熱管焊接位置處出現裂紋,裂紋形式為背火側橫向裂紋。

圖3 人孔門填埋件與水冷壁換熱管處裂紋

3 原因分析

對人孔門罩殼與水冷壁管焊接處進行現場取樣分析,所用儀器包括便攜式直讀光譜儀、顯微鏡、數顯式布氏硬度計、磁力探傷儀等。2塊試樣都取自4號鍋爐標高85 m右側墻上部垂直段水冷壁人孔門罩殼位置,人孔門罩殼與水冷壁換熱管連接角焊縫位于水冷壁爐墻背火側。分別對2塊試樣罩殼角部填埋件與水冷壁管連接角焊縫進行了磁粉檢測,結果見圖4、圖5。

圖4 1號試樣裂紋缺陷形貌

圖5 2號試樣裂紋缺陷形貌

由圖4可以看出:1號試樣存在2處裂紋缺陷,最長約為25 mm,最短約為10 mm。由圖5可以看出:2號試樣存在3處裂紋缺陷,最長約為50 mm,最短約為5 mm。裂紋位置均位于人孔門密封盒填埋件角焊縫熔合線位置,部分裂紋向水冷壁管延伸。

使用NITION XL2800型手持元素分析儀對泄漏部位水冷壁管進行材質復查,實測水冷壁管材質為12Cr1MoVG,與設計相符合。使用Equotip3型便攜式金屬硬度檢測儀對裂紋失效部位附近換熱管進行硬度檢查,結果均在標準范圍內。通過金相組織試驗可知,水冷壁換熱管、人孔門罩殼填埋件角焊縫和熔合線區域的金相組織均未見明顯異常。因此,可初步斷定該裂紋缺陷的產生與制造缺陷、工藝方法及材料老化無關。

可能導致水冷壁換熱管裂紋的原因有:

(1)人孔門結構設計存在缺陷,整體結構有待優化,包括人孔門罩殼、角部填埋件等。人孔門罩殼上下兩條邊與水冷壁換熱管直接焊接,焊縫位置容易產生較大應力。人孔門罩殼角部填埋件的設計不合理,從結構上來看,該位置由于結構比較復雜并且罩殼與填埋件角焊縫焊趾角度較小,形成了應力集中部位。

(2)該廠鍋爐啟停頻繁,且屬于調峰機組,負荷變化頻繁,升降負荷速率較快。隨著鍋爐運行爐墻晃動較大,罩殼與水冷壁管通過角焊縫連接,在非運行狀態下,水冷壁管和罩殼之間無約束;在運行狀態下,水冷壁管和罩殼由于溫度不同造成熱膨脹量不同,使兩者連接部位角焊縫處產生了較大的軸向應力,同時罩殼又會抑制其覆蓋區域水冷壁管的熱膨脹,使角焊縫承受二次軸向應力,當鍋爐啟停或負荷波動時,軸向應力隨熱膨脹量差的變化而變化,形成軸向疲勞載荷,造成疲勞開裂[1-7]。

4 原結構數值模擬分析

為了更加精確地進行分析,達到驗證邊界條件和計算結果的目的,先對無人孔門結構的水冷壁進行數值模擬。熱應力數值模擬計算的方法通常分為兩種:一種是直接耦合法,另一種是間耦合法[2],分別簡稱為直接法和間接法。筆者采用間接法進行模擬計算。

4.1 計算模型的簡化與網格劃分

分析對象選擇上部垂直段水冷壁某一高度的人孔門結構,包括水冷壁鰭片、水冷壁換熱管、人孔門罩殼等,與現場出現裂紋失效位置的人孔門屬于同一高度范圍和結構類型。人孔門及附近水冷壁結構較為復雜,重點分析人孔門罩殼角部填埋件和水冷壁連接處的熱應力,需要對幾何模型進行以下簡化處理:

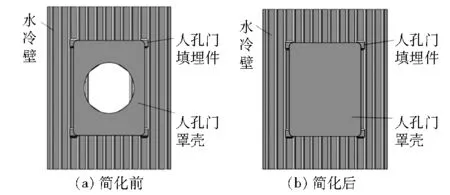

(1) 水冷壁的簡化處理。人孔門位置的水冷壁相較于其他位置具有特殊性,主要體現在水冷壁換熱管的讓位管結構。讓位管結構比較復雜,所在位置屬于人孔門罩殼的內部空間,對罩殼與水冷壁接觸位置無影響,因此在這部分的優化中考慮將復雜的讓位管結構簡化成與其他水冷壁管相同的豎直結構,這樣能夠避免在網格劃分時出現難以構建的復雜結構,簡化前后的幾何模型對比見圖6。

圖6 讓位管簡化前后模型對比圖

(2) 人孔門罩殼的簡化處理。人孔門罩殼外表面鋼板在設計時為預留人孔門蓋板的空間,在鋼板上設有一個圓形孔,目的是為了與圓柱形的人孔門蓋板相焊接。考慮到人孔門結構本身是密封狀態,因此人孔門罩殼外表面鋼板簡化方式是將該部分補充完整,使整個人孔門罩殼成為一個封閉的整體,簡化前后的幾何模型對比見圖7。

圖7 人孔門罩殼簡化前后模型對比圖

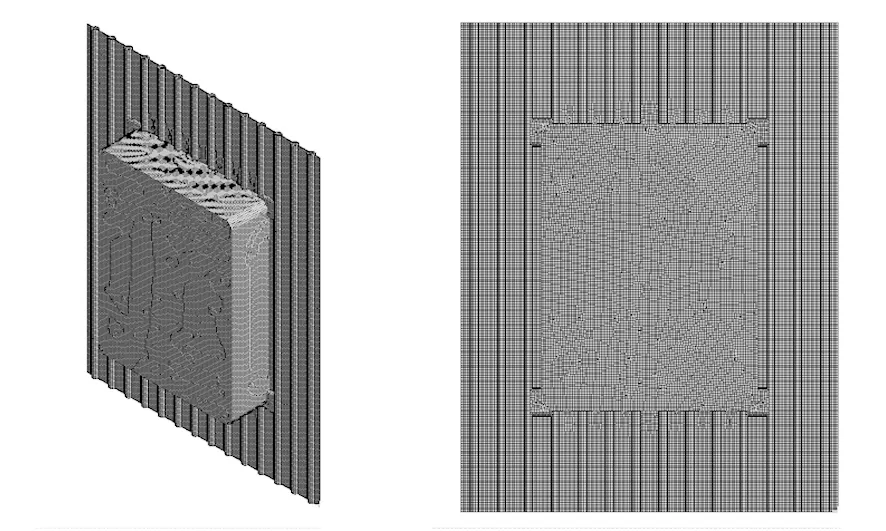

網格劃分是有限元方法解決問題非常重要的一步,需要兼顧計算精度和計算效率。該模型形狀比較規則,三維模型在經過一定的分割處理后,采用多域網格劃分方法,生成的網格見圖8。最終總網格節點數為783 515,總網格單元數為295 520。

圖8 人孔門結構網格劃分示意圖

4.2 邊界條件設置

根據電廠提供的鍋爐設計書可知,水冷壁管材料為12Cr1MoV鋼,水冷壁鰭片、人孔門罩殼材料為15CrMo鋼,其具體屬性見表2~表4。

表2 12Cr1MoV力學性能

表3 12Cr1MoV熱物理性質

表4 15CrMo熱物理性質

人孔門結構模型涉及到的邊界條件由水冷壁和人孔門罩殼兩部分邊界條件組成,通過現場參數及計算得出水冷壁邊界條件如下。

(1) 管內對流邊界條件:水冷壁換熱管內壁壁溫Tw=403 ℃,傳熱系數K=27 789 W/(m2·K)。

(2) 熱流密度邊界條件:水冷壁向火側熱流密度q1=35 kW/m2。

(3) 約束邊界條件:人孔門附近水冷壁雖然與完整的水冷壁結構有所不同,但是依然可以采用“十字形”約束方法,限制水冷壁中心線和水冷壁上下端面的位移。

(4) 載荷邊界條件:水冷壁換熱管內壓力p=25 MPa,水冷壁下端面承重。

人孔門罩殼與水冷壁焊接,屬于水冷壁上的附件,在熱邊界條件設置中,罩殼自身未受到來自爐膛內的熱輻射,熱流傳遞依靠水冷壁的熱傳導,人孔門罩殼內表面由于采用耐火澆注料填充,可以認為其內表面與水冷壁背火側一樣都是絕熱條件,人孔門罩殼外表面和外界自然對流傳熱,考慮到人孔門罩殼外部有保溫結構,取自然對流傳熱系數為5 W/(m2·K),換熱環境溫度取60 ℃,罩殼自身并無位移約束,載荷考慮自重即可。

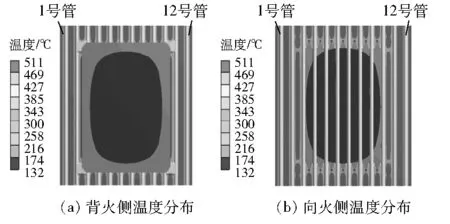

4.3 計算結果及分析

人孔門結構模型的溫度分布結果見圖9。人孔門罩殼與環境進行對流傳熱,因此其溫度由爐膛向火側至爐膛背火側方向逐漸降低,最大溫度為511 ℃,最小溫度為132 ℃,最小溫度位于人孔門罩殼外表面鋼板處。

圖9 人孔門模型溫度分布

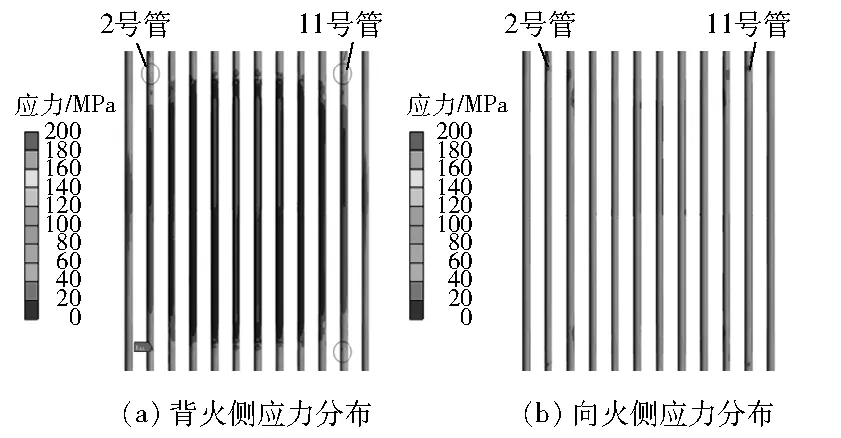

本次模擬的重點在于探究水冷壁換熱管上的應力分布,因此單獨提取出模型中的換熱管應力計算結果,見圖10。應力計算結果為Mises等效應力,其常用于評估管材的破壞程度,水冷壁管所受最大應力為193.99 MPa,超過許用應力(135 MPa),應力最大位置位于2號管底部人孔門罩殼填埋件與水冷壁換熱管2號管焊接位置處;與此同時,在2號管和11號管的頂部和底部位置都有應力較大的區域存在。這些位置都是水冷壁換熱管與人孔門罩殼填埋件相焊接的位置,與水冷壁換熱管橫向裂紋位置相同。

圖10 水冷壁換熱管應力分布

通過模擬結果可以驗證換熱管橫向裂紋產生的原因為人孔門結構設計存在缺陷,尤其是在人孔門罩殼角部的填埋件位置處。該位置由于結構較復雜,并且罩殼與填埋件角焊縫焊趾角度較小,形成了應力集中部位,因此水冷壁換熱管容易在該位置處產生橫向裂紋。

5 優化方案

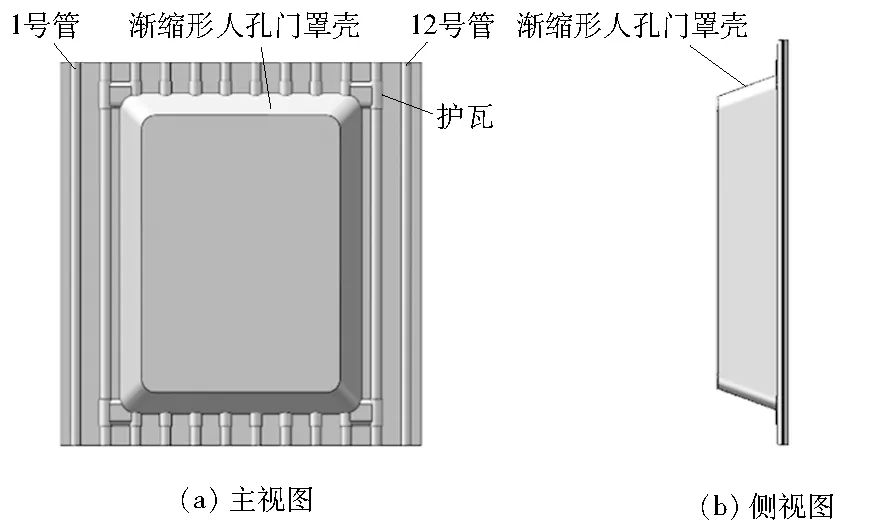

由原模型結構的模擬計算結果可知,人孔門罩殼及其角部填埋件與水冷壁換熱管相焊接的位置是應力集中區域,因此針對應力集中的換熱管進行優化。在焊接位置處增設與換熱管形狀相似的護瓦結構,護瓦與水冷壁鰭片相焊接,從而避免人孔門罩殼與水冷壁換熱管直接焊接所帶來的應力集中問題。針對人孔門罩殼結構進行優化改進,經過多個優化方案的試算后,最終選定的優化模型見圖11。由圖11可以看出:人孔門罩殼從水冷壁位置開始,沿著爐內向爐外的方向呈漸縮狀。該設計的目的是讓人孔門罩殼變形與水冷壁變形方向一致,從而分散水冷壁換熱管所受應力。

圖11 優化模型結構示意圖

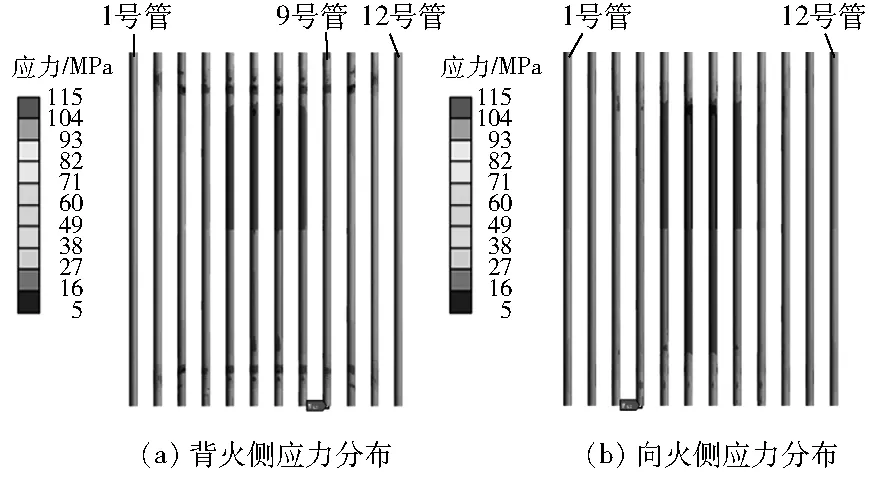

對優化模型進行數值模擬計算,其熱邊界條件、約束邊界條件和載荷邊界條件與原模型相同,因此溫度分布計算結果并無太大差別。優化模型水冷壁換熱管應力計算結果見圖12。由圖12可以看出:最大應力為114.58 MPa,應力最大位置位于9號管底部換熱管內壁所在位置;與原結構相比,應力下降44.3%,并且最大應力小于許用應力(135 MPa),屬于安全范圍。因此,可以認為優化結構能夠有效改善應力集中問題,降低危險區域的應力。

圖12 優化模型水冷壁換熱管應力分布

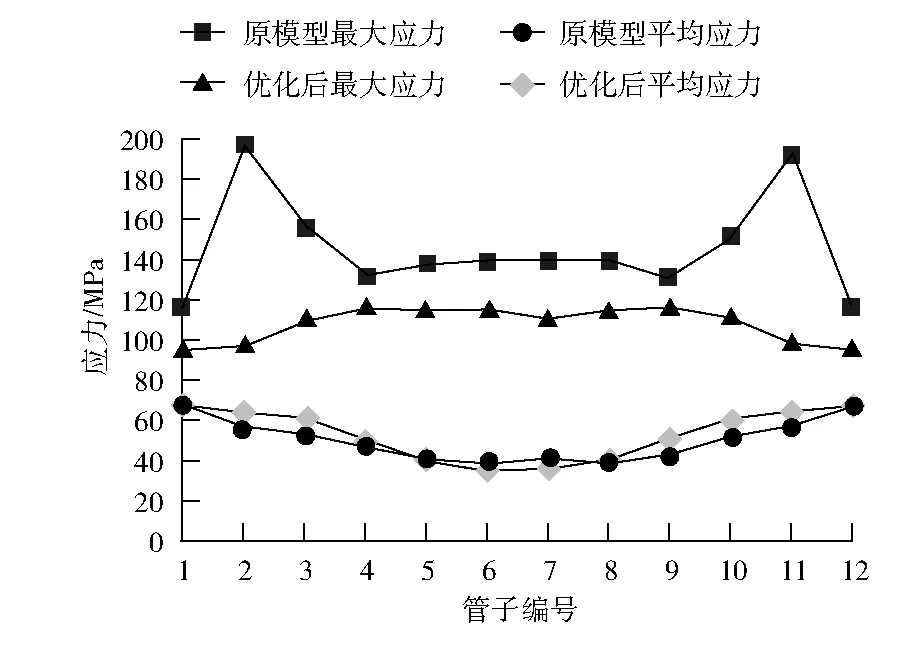

統計原結構與優化模型1~12號管上的最大應力與平均應力,結果見圖13。由圖13可以看出:雖然平均應力分布變化不大,但是優化后每根水冷壁管上的最大應力都比原結構有所降低,并且應力分布更加均勻,解決了原結構在2號管與11號管附近的應力集中問題,優化效果較好。

圖13 優化前后水冷壁換熱管應力分布

綜上所述,通過增設護瓦和改變人孔門罩殼結構,能夠有效地降低人孔門罩殼角部填埋件位置處水冷壁換熱管所受的應力,優化結構能使水冷壁管受力更加均勻,而不是集中在四個角部位置,從而降低了裂紋失效的可能性。

6 結語

通過對失效部位進行宏觀檢查及金相分析,初步總結出裂紋失效的原因。據傳熱學和彈性力學基本方程理論,對水冷壁、人孔門原模型結構建立了三維模型,模擬得到了模型的溫度場、變形量及應力等,分析計算結果驗證了邊界條件和裂紋失效原因的合理性,最后提出改進人孔門罩殼附近結構的優化方案,以降低失效部位應力。

人孔門罩殼角部填埋件與水冷壁換熱管相焊接的位置等效應力最大,材料失效時產生橫向裂紋;鍋爐變負荷運行時熱應力高處容易產生疲勞熱應力,也容易導致橫向裂紋的產生。通過增設護瓦、改進人孔門罩殼結構可以有效降低失效部位應力,降低裂紋失效發生的可能性。