遠程操控式道岔自動注油系統的研究

陳利東

道岔設備是保障行車安全的重要基礎設備之一。我國自行研制的道岔外鎖閉機構結構簡單、鎖閉可靠,已在普速和高速鐵路上廣泛應用。目前,在進行解鎖、轉換、鎖閉動作時,道岔外鎖閉結構中配置的鎖鉤與鎖閉鐵、鎖鉤與鎖桿,以及鎖鉤與銷軸之間相對運動產生的高負載摩擦副(見圖1),需依靠良好的潤滑來減少摩擦阻力,如果潤滑不到位,將會發生道岔轉換不到位的故障[1-2]。

圖1 外鎖閉摩擦副示意

1 現狀分析

摩擦副的潤滑工作通常采用人工現場巡視、手動涂油的方式,每周在道岔外鎖閉各部位至少涂油2 次,如果在雨后則需要盡快補充潤滑油。隨著鐵路運力的提升,列車開行愈加密集,“天窗短、上道難、任務重”成為道岔維護過程中越來越突出的問題。為解決維護與運營的矛盾,提出了一種可遠程控制的道岔自動注油系統(簡稱“注油系統”),實現對道岔全自動注油,并具備監測、反饋、報警等功能,以提高設備運用質量和工作效率,滿足鐵路設備日益繁重的維護任務需求[3-4]。

2 需求分析

為實現道岔由自動注油代替人工注油,道岔自動注油系統需完全遵循鐵路信號系統設計原則,做到與行車相關的信號系統無關聯,注油設備與被潤滑設備之間無電氣關聯,任何情況下不能影響其他信號設備的正常工作;要具有抗雷電及電氣化鐵路電磁干擾的能力,位于軌旁的設備能夠適應鐵路沿線常年潮濕、多雨、多風的氣候條件,并穩定工作[5-6];具備故障自診斷和遠程維護功能,可以滿足無人值守的要求;應提供口令驗證、加密、權限控制等有效的安全保密機制;應與道岔缺口監測系統、信號集中監測系統接口,將注油系統的監測信息納入集中監測系統;預留接口條件和擴展功能,能在不同操作系統和平臺上移植[7-10]。

3 系統架構

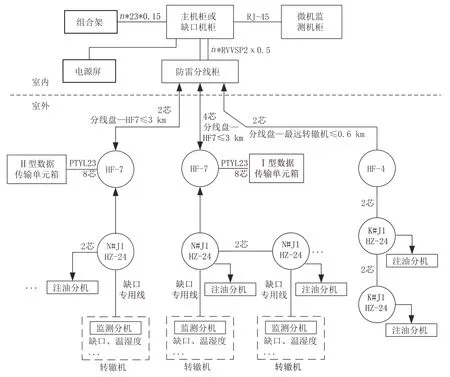

3.1 硬件架構

注油系統硬件架構見圖2,主要由信號機械室內的主機柜(可與道岔缺口監測系統復用)、室外數據傳輸單元,以及道岔牽引點外鎖閉附近的注油分機及配套管件、卡具等組成。道岔每處牽引點對應1 臺注油分機,注油分機內置控制模塊,可對油壓、油量、油溫等數據進行預處理和緩存,同時控制機電部件注油或加熱操作,并與數據傳輸單元建立連接以交換數據。每臺注油分機可對單個牽引點定/反位的鎖閉框及鉤頭銷軸進行注油潤滑。各臺注油分機之間采用總線形式接入數據傳輸單元。注油系統從道岔缺口監測系統或信號集中監測系統RJ-45 接口獲取定/反位信息,實現在道岔鎖閉位置精準注油。當無接口條件時,還可從室內組合架采用開口互感器形式采集道岔定/反位信息。

圖2 系統硬件架構

3.1.1主機柜

注油系統主機柜設置在信號微機室內。當注油系統與道岔缺口監測系統合并上線時,主機柜可安裝在道岔缺口監測系統機柜內,主要包括工控機、通信主機、系統電源端子及防雷等設備。工控機與通信主機采用網線連接,通信主機經過防雷器防護后(如為2 線模式,還需增加載波模塊),與各路室外數據傳輸單元箱通過信號電纜的備用芯線連接。當注油系統單獨上線時,因帶寬需求較低,主機與注油分機之間無需設置數據傳輸單元,采用2芯線貫通即可。

3.1.2注油分機

注油分機是注油系統的核心部件,安裝在牽引點附近,通過油管與外鎖閉結構上的注油嘴連接。注油分機主要分為負責通信與控制的注油裝置和負責機電執行的注油器2部分,見圖3。

圖3 注油分機

1)注油裝置。具備獨立的IP 地址,可以滿足定點控制需求。該裝置接收上一級(主機→數據傳輸單元→注油裝置)傳輸過來的注油指令,并完成注油操作,同時采集注油器內的油位、油壓和油溫數據信息,上傳給上一級設備進行處理(注油裝置→數據傳輸單元→主機)。注油裝置自帶按鍵和LED 顯示,可以滿足現場數據檢查、人工手動注油的維護作業操作需求。

2)注油器。作為負責執行注油動作的機電元件,注油器主要包括貯油罐、電機、油泵、濾清器、分配器(包含流量調節螺母)、電磁閥、油位傳感器、油溫傳感器、油壓傳感器、油標尺、安全閥、單向閥、加熱器(寒冷地區配置)、外殼、油路等器件,每臺注油器可以對1組外鎖閉裝置的4個注油點進行注油,每個注油點的注油量可以通過流量調節螺母單獨進行調節,滿足個性化需求。

3.1.3數據傳輸單元箱

該單元箱僅當注油系統與道岔缺口監測系統合并上線時使用(見圖4),用于提高注油分機、缺口監測分機至室內上位機之間的傳輸帶寬。多臺數據傳輸單元箱與室內通信主機構成系統傳輸的主干網絡,數據傳輸單元箱與安裝于七方向盒下屬的各臺注油分機和缺口監測分機構成總線型高帶寬局域網。

圖4 數據傳輸單元箱

3.1.4注油管路及附件

注油管路及附件主要包含注油嘴、注油油管、油管接頭、防護管、固定油管和防護管的支架等。注油油管采用與電液轉轍機輸油管同級別的耐低溫細徑液壓管。

3.2 軟件架構

注油系統采用C/S 架構,由上位機系統作為服務器,與各個注油分機內的控制模塊(客戶端)進行任務和信息交互。控制模塊接收注油指令后,驅動相關繼電器及電磁閥執行注油操作,并將執行結果及所采集的相關狀態信息,向上位機進行反饋。注油系統上位機軟件從信號集中監測或道岔缺口監測系統中獲取每組道岔的定/反位狀態,支持網口和串口通信;從注油分機獲取注油機的油量、油溫、油壓等模擬量信息及故障信息,并向注油機發送注油、加熱等控制命令。數據流向原理見圖5。系統軟件包括系統參數、注油控制、故障/告警、日志、站場圖、網絡拓撲圖等功能模塊。

圖5 數據流向原理

1)系統參數模塊。提供系統參數配置、設備信息查看、“天窗”管理、用戶管理等功能,用來配置系統是否支持加熱,是否啟用自動注油,是否啟動計劃注油。配置油溫上/下限、油壓上/下限、油量下限、最大注油時長等,選擇定/反位通信協議;顯示注油機的道岔號、IP 地址,修改定/反位采集設備的通信參數、增加/修改關鍵部件等信息;增加新的“天窗”點,在“天窗”期間,站機軟件不記錄告警和故障信息。

2)注油控制模塊。提供計劃注油、人工注油、自動注油3 種方式;提供人工啟動/停止加熱功能;提供查看注油機實時數據,查詢注油記錄等功能。控制模塊面向的對象包括全部注油機、單組道岔的油機、單臺注油機3 種,在執行全站自動注油時,控制模塊按內部邏輯,控制各臺注油分機按時序啟動,將系統總功率維持在較低水平。

3)告警/故障模塊。提供實時顯示告警/故障信息和查詢一年內告警/故障信息功能。實時顯示的告警內容包括油量超限、油壓超限、油溫超限等;實時顯示的故障內容包括油溫傳感器故障、定/反位電磁閥故障、通信中斷等。查詢告警/故障信息支持按注油機、開始時間、結束時間的條件過濾功能。

4)日志模塊。提供記錄用戶操作行為、系統運行行為、日志查詢等功能。可記錄用戶修改系統參數、設備信息、“天窗”管理、用戶信息、自動注油配置、計劃注油配置等用戶操作行為,以及系統的加熱行為和異常行為等。

5)站場圖模塊。提供整個站場全局道岔、注油機信息圖。

6)網絡拓撲圖模塊。顯示整個站場全部注油機的網絡通信拓撲圖,實時顯示每臺分機的通信狀態。

4 工作原理及流程

注油系統采用傳感器技術、寬帶數據傳輸技術,以及油路控制技術,實現對道岔潤滑點進行注油控制、加熱控制,對油量、油壓和油溫進行采集監測。依據相關規則和現場環境設置注油策略,并結合注油記錄查詢,掌握各個注油器的油量變化趨勢。

注油系統采用電力載波技術進行總線組網,將采集的注油器狀態以及相關傳感器采集的信息等,通過TCP/IP 協議傳輸到室內主機,供系統分析、處理、存儲,以及供維修人員查詢和應用。系統工作流程如下。

Step 1主機軟件系統分解注油計劃或接收人工指令。

Step 2向注油分機下發工作指令。

Step 3注油分機通過驅動電路控制電機運轉,帶動油泵泵油。

Step 4根據道岔缺口監測主機得到的外鎖閉位置信息,得出相對應的電磁閥道岔缺口。

Step 5油路導通,潤滑油通過內部油路及外部油管向相應位置注油。

Step 6運行時間結束,切斷電源。

Step 7同時控制主機端收到液壓傳感器、溫度傳感器、油位傳感器等返回的監測信息,監測注油分機狀態。

Step 8當電磁閥未打開或油路阻塞時,安全閥打開,使油泵上的潤滑油流回油箱。

5 主要功能

1)注油功能。分為自動注油、計劃注油和人工注油3 種方式。為了獲取最佳的注油效果,系統根據從信號集中監測或道岔缺口監測系統獲取到的道岔定/反位信息,選擇道岔在定/反位狀態時,對鎖閉側注油,以便對摩擦副達到最佳的潤滑效果。

2)分時注油。為避免同一線路上多個注油器同時加油,導致線路電能功耗過大,注油系統能夠通過內部邏輯,自動控制同一路外線連接的注油裝置依次順序工作,避免對電源屏造成負荷沖擊,保證了使用安全。

3)加熱功能。為了適應嚴寒地區使用環境,注油器設計了加熱裝置,可以在需要時對潤滑油加熱(人工控制或者自動控制),以保證設備穩定工作。

4)油壓、注油量調節。在現場通過調整溢流閥壓力(出廠設定是1MPa 油壓),實現油壓調整,從而控制出油速率;還可根據季節、環境變化、人工控量等大數據深度學習進行智能調節。

5)油位、油溫監測。注油分機自帶油位及油溫監測功能,注油系統通過軟件既能在室內顯示各注油器內的剩余油量,還能在現場通過觀察油標尺及數碼顯示屏查看油量。當存油量少于設定門限時自動報警。油溫監測功能與加熱功能形成閉環,當油溫超過預設門限時,注油分機停止對潤滑油加熱。

6)模擬量報警。當注油系統監測到注油器內油箱存油量、油溫、注油壓力超限時,可以給出報警信息,提示維護人員及時注油。

7)注油記錄查詢。監測站機下發的每次注油動作,注油系統都會保存命令執行情況,注油記錄保存1 年。用戶通過查看注油記錄,可以了解每臺注油機對應的外鎖閉道岔的油潤情況,并根據注油記錄來優化注油計劃。

8)故障自診斷功能。注油分機故障時,顯示“通信中斷”;電磁閥工作故障時,無法返回注油成功信息,提示“注油不成功”;電機或油泵故障或者油路泄漏時,油壓報警;顯示油溫傳感器故障等。

9)網絡拓撲功能。采用直觀易懂的拓撲圖結構,顯示本站注油分機的在線狀態。

10)設備管理。注油分機通過IP 地址進行區分,并對應站內各個外鎖閉道岔,可遠程對注油分機控制程序進行升級及復位操作,并設計了“天窗”管理功能。

6 關鍵技術

6.1 電力載波(PLC)傳輸技術

注油系統根據現場電纜特點以及與道岔缺口監測系統的結合關系,創新應用了2 種基于1 對芯線的PLC 傳輸技術:①獨立實施,采用長距離、低帶寬的PLC 傳輸技術;②結合道岔缺口監測系統,采用長距離、高帶寬的PLC傳輸技術。

1)長距離、低帶寬PLC 傳輸技術(無中繼)。最遠傳輸距離可達10 km,理論傳輸速率可達300 kb/s,從機械室至注油機之間采用1 對總線型線纜貫穿即可。由室內機柜至各注油分機之間的貫通電纜可能有若干條,可以將若干對干線電纜在室內分線盤并聯后,接到載波模塊的室內端,每32臺室外注油分機需劃分為一個子網。經實測,在無中繼條件下,該載波方案傳輸距離可達7 km,帶寬實測≥100 kb/s,完全滿足注油系統獨立建設時,主機與注油分機之間的通信數據速率需求,且減少了施工工作量。

2)長距離、高帶寬PLC 傳輸技術(有中繼)。與道岔缺口監測系統合建,仍然基于1 對電力芯線,需在主干電纜第1 個方向盒處設置中繼設備,由室內主機柜經由1 對電纜,與中繼設備建立點對點高帶寬連接;中繼設備經由備用芯線,與各牽引點附近的注油分機建立總線型高帶寬局域網。該傳輸模式的下行帶寬可達3.5 Mb/s,上行帶寬可達2 Mb/s,傳輸距離可達5 km。

6.2 輪巡啟動注油技術

注油分機待機功率為5 W,啟動瞬時功率為90 W,如多臺注油分機同時動作,可能對傳輸電纜和電源屏造成負荷沖擊,影響系統的穩定性,為此設定輪巡啟動邏輯。在收到批量注油命令時,采取限制策略,輪巡執行注油任務隊列中的任務,同一時間內最大允許3 臺注油分機啟動,每完成1 處可補充1處新注油任務,充分降低功耗。

6.3 油路完整性自檢技術

采用壓力傳感器檢測注油回路的油壓,通過算法及經驗數據,可以對注油回路的泄漏情況、部件工作正常與否等進行檢查,發現潛在問題,及時提示人工檢查維修確認,保證注油功能得到有效實施。

6.4 分路控制輸出技術

采用獨特的液壓電磁伺服機構,在一個注油器內部采用4 個可控注油輸出口,且每個注油輸出口能獨立控制,以實現分時控制輸出,可以滿足4 處不同頻次及油量的潤滑需求。另外,由于安裝位置限制,鋼軌兩側的注油點油路傳輸管道長度不一致,油路傳輸管道內部的傳輸阻力也不一致,因此在這種情況下,4 個通道分時獨立控制就可以滿足不同阻力情況下的注油需求,實現最優潤滑效果。

6.5 道岔轉換系統注油裝置

根據實際需求選擇輸出控制模塊的安裝數量,實現道岔滑床板、外鎖、轉轍機動作桿、表示桿各個部位的分別注油,每一注油點的注油量、注油時長、注油頻次均可調節,方便現場隨時調整。

6.6 噴油閥結構注油

注油裝置工作時,利用噴油閥結構排出的潤滑油可順利噴注到道岔的滑床板部位,實現道岔滑床板部位的自動注油潤滑;而且調向帽可以360°旋轉,通過調整油液出口朝向,以匹配不同部位、不同開口大小的滑床板部位。

6.7 液位監測裝置

采用一種集識別迅速、測量準確、不挑油品等特點于一體的液位監測裝置,對自動注油機的液位進行實時采集,并上傳到監測站機,從而使工作人員可以在室內即可獲取到注油分機的油量信息,提醒工作人員及時加注潤滑油。

6.8 狀態智能監測技術

采取智能監測技術對設備進行工作狀態監測,出現異常報警提示維護,既可提高設備的可用性,又降低了設備的維護工作量。

6.9 現場總線及網絡管理技術

采用現場總線及網絡管理技術,實現了對室外各注油分機集中管理與測控,以達到自動注油、計劃注油、人工注油、分時注油、精準注油等目的。

7 結束語

遠程操控式道岔自動注油系統自2020 年在鄭州東動車所上道運用以來,不受惡劣天氣和環境低溫影響,可對道岔自動執行注油,在行車期間仍能保證對道岔及時注油潤滑,既降低了道岔轉換不良風險,又降低了人員勞動工作量和人身安全風險,延長了道岔的使用壽命,提高了“天窗”的利用率和道岔維護的現代化水平。該系統2021 年通過了鄭州局集團公司的科研評審,正在逐步推廣運用。