氮化硼納米管/聚合物納米復合材料導熱性能研究進展*

劉 鑫,閻 峻,黃子芮,蘆 艾,章日超

(1. 華東交通大學 材料學院,南昌 310013; 2. 中國工程物理研究院化工材料研究所,四川 綿陽 621000)

0 引 言

隨著電子信息科學技術的快速發展和進步,小型化、集成化電子設備和元器件的輸出功率越來越大,由此產生的熱量也越來越大,從而影響設備的工作效率和使用壽命,有時甚至會危及生命安全[1]。因此,需要高導熱材料將器件內部所產生的熱量傳遞到儀器殼體,最終傳遞到外部空間,保證器件中各個關鍵部件在正常的溫度下工作,尤其在航空航天領域中的載人航天器,可以保證航天員在舒適的環境中進行太空探索,同時也可以高效、經濟地利用熱量[2-5],具有重要的科學研究意義及實際應用價值。

聚合物具有電絕緣性好、柔性佳、密度低、耐腐蝕、價格低廉且可加工性能好等優點[6],廣泛用于現代高新技術領域,然而,由于聚合物自身的導熱性能不佳,其導熱率在0.1 W/(m·K)左右,無法滿足工業用高導熱材料的要求[7-10]。因此,常在聚合物基體中引入大量高導熱的粒子填料,賦予其導熱性能,制備電絕緣高導熱聚合物復合材料,包括碳基填料[11-13]、金屬填料[14-16]及陶瓷填料[17-19],形成復合材料。其中金屬填料和碳基填料具有導電性,有一定的局限性;而陶瓷填料因自身具備優越的電絕緣性與導熱性而備受青睞。氮化硼(BN)作為一種重要的陶瓷材料,具有優異的電絕緣性和導熱性能,其中氮化硼納米管具有極高導熱率(600 W/(m·K)),廣泛用于制備電絕緣導熱聚合物復合材料。

本文論述了氮化硼納米管/聚合物納米復合材料導熱性能的研究現狀,包括氮化硼納米管的結構與形態、制備方法、基體中的取向方式、導熱性能等相關進展,可望為填料型導熱聚合物納米復合材料的研究提供思路借鑒與技術參考。

1 BNNT

1.1 BNNT的結構與形態

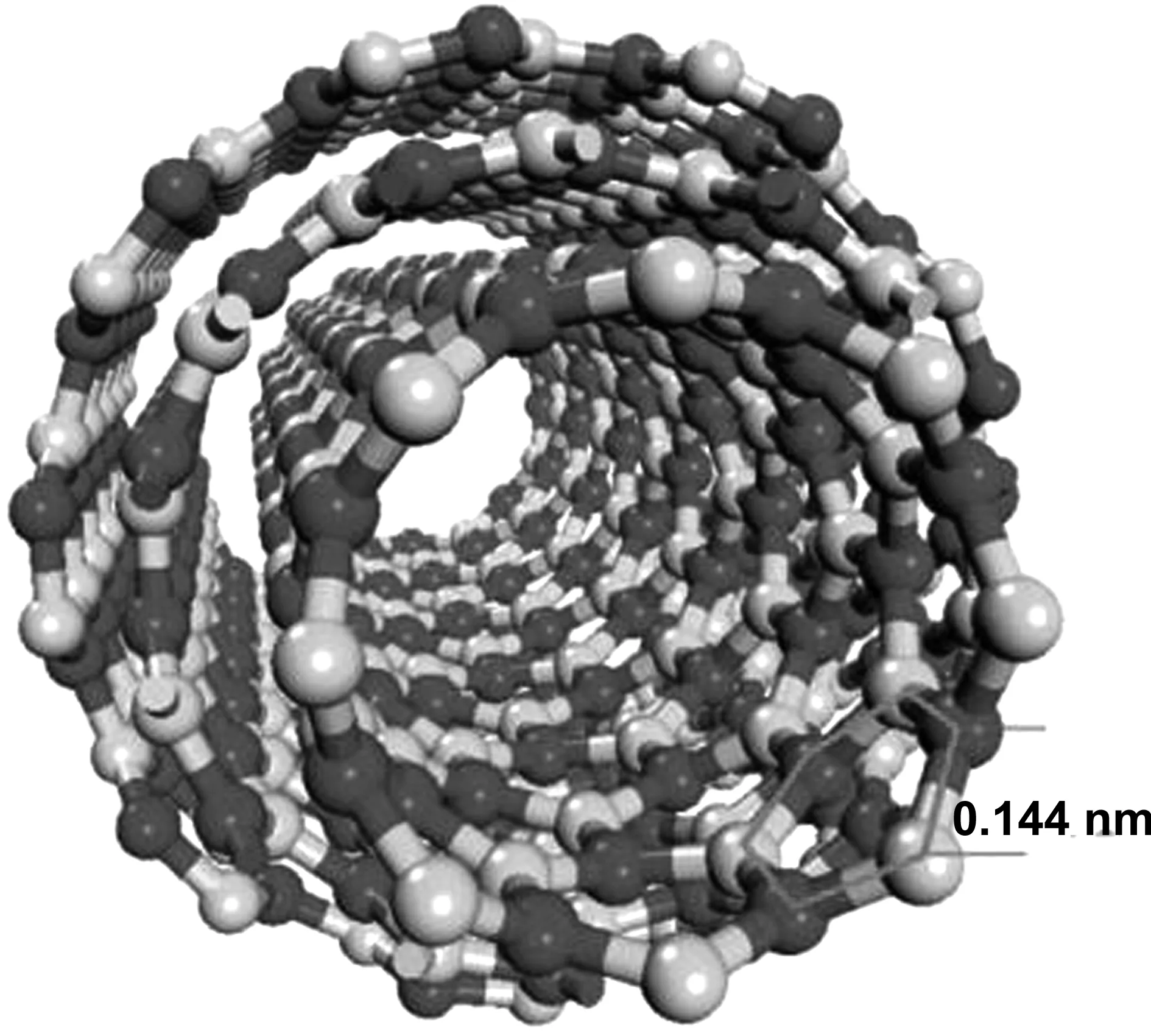

氮化硼納米管(BNNT)是直徑處于納米級別的中空纖維狀結構,可分為單壁納米管(SWBNNT)與多壁納米管(MWBNNT)兩種結構。其中SWBNNT是由單層h-BN沿一個方向卷曲而形成管狀,根據B-N鍵的幾何排列方式,可把BNNT分為zigzag(0°)、armchair(30°)及helical(0°~30°)等3種構象,如圖1所示[20];MWBNNT是由多層h-BN卷曲而成,如圖2所示[21]。由于中B-N共價鍵具有部分離子性(長度是0.144 nm),導致了相鄰BN層之間相互作用力較大,使B和N原子沿著某一方向不斷疊加,優先形成雙層或多層管狀結構,從而提高了整體的穩定性,這種特殊的B-N堆積特點,使得BN很難形成單壁結構,多以多壁結構為主。

圖1 單壁BNNT的構造及構象 [20]Fig.1 Structure and conformation of single-walled BNNT [20]

圖2 多壁BNNT的結構模型Fig.2 Structure of a multi-walled BNNT

1.2 BNNT的制備

作為一個經典的一維納米管材料,BNNT制備過程主要基于傳統的氣液固生長機理,即在高溫條件下,催化劑開始液化或呈部分熔融狀態,與反應腔中的原料前驅體蒸汽形成低共熔體。在反應過程中,BN不斷堆積直到飽和狀態,最終形成BNNT而析出。在BNNT的制備過程中,硼前驅體的類型、催化劑、溫度、加熱方式和時間等條件是決定BNNT尺寸的關鍵控制因素。目前,對BNNP的制備過程,主要包括電弧放電[22-23],取代反應[24-26],化學氣相沉積(CVD)[27-31],球磨[32-35],激光燒蝕[36-37 ]等。

1.2.1 電弧放電法

電弧放電法是Chopra等[22]于1995年首先提出用于制備BNNTs。此方法主要過程是將BN填充到空心的鎢棒中,構成復合陽極,經過淬火后的銅板作為陰極,在陰陽兩極之間進行放電,BN蒸汽沉積在銅板上形成BNNT。通過次方法,Chopra等獲得了內孔直徑約為1~3 nm、長度約為200 nm的BNNTs。后來,Narita等[23]采用導電的YB6做硼源,在氮氣和氬氣混合氣體的條件下利用電弧放電制備出長達4~6 μm、管徑尺寸為4~10 nm的MWBNNT。但是,此制備方法對硼源和設備都有一定的要求,往往需要導電的硼化物或是制作硼的導電電極,因此BNNTs的產率較低。

1.2.2 取代反應法

取代反應法是基于BNNT與碳納米管(CNT)相似的結構,在溫度為1 500 ℃的氮氣氣氛下,通過取代反應使硼原子取代CNT中的碳原子獲得BNNT。其反應過程如下式:

B2O3+3C(nanotubes)+N2→2BN(nanotubes)+3CO[24]

如Han等[25]通過此方法獲得了尺寸與被取代CNT尺寸相近的BNNT。隨后,他們利用NH3替換N2研究B2O3在1 260 ℃溫度下與碳氮納米管(CNxNTs)或碳納米管(CNTs)反應過程,大大的提高BNNT的反應產率。此外,Borowiak-Palen等[26]則通過此方法成功的制備了MWBNNTs。盡管,取代反應法可以大大的提高BNNT的產率,但由于CNT中的碳原子不能完全被氮原子取代,因此所獲得的BNNT純度不高。

1.2.3 化學氣相沉積法

化學氣相沉積法(CVD)是目前使用最廣泛的納米管制備技術,由于其產率高且操作簡便,是制備CNT和BNNT主要方法之一。至今已有大量的文獻報道了通過CVD法來制備BNNT。如Lourie等[27]用(NH4)2SO4和NaBH4進行反應,得到基硼嗪(B3N3H6),再通過反應合成BNNTs。此研究還證明了NiB和Ni2B是獲得最高BNNT產率、最有效的前體。Ma等[28]表明BNNTs可以在沒有任何金屬催化劑的情況下使用三聚氰胺二硼酸鹽(C3N6H6·2H3BO3)合成。

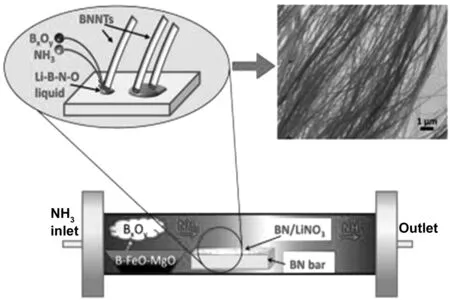

近來,對 CVD法進行改進,使用硼和金屬氧化物進行BNNTs合成,即所謂的BOCVD法。此方法可以實現大規模、高效率地生產BNNTs[29]。如Marianithya等[30]使用B/V2O5/Fe2O3和B/V2O5/Ni2O3的混合物作為前驅體來批量制備BNNT,通過此方法可以控制BNNTs的尺寸,實現不同BN納米尺度的制備。此外,Matveev等[31]對氧化硼化學氣相沉積法進行改進,將硼、氧化亞鐵和氧化鎂的混合物加熱至1 150 ℃,生成的氣態氧化硼在氨氣氣流影響下,向放置有塊體材料氮化硼棒狀物的反應腔內流動,氮化硼棒狀物表面沉積有硝酸鋰,在1 280~1 320 ℃下制備出高純度的多壁BNNTs,管徑尺寸為30~50 nm,如圖3所示。

圖3 生產BNNT的過程及裝置。BNNT形貌的SEM圖(右上)Fig.3 Process and device for the production of BNNT. Scanning electron micrograph of the BNNT topography (top right)

1.2.4 球磨法

球磨法主要通過增加反應物的表面積,使催化劑、硼和氮前驅物盡可能接觸,在球磨過程中,使反應原料結構微納米化,增加反應物的活性,球磨后再對粉體材料進行高溫退火,使原料的反應活性增加,使其在相對較低的溫度下發生氮化反應生成BNNTs。如2003年,Bea 等[34]將硼粉和六方氮化硼進行混合球磨20 h,獲得顆粒粒徑近100~200 nm的無定形粉體材料,球磨后的材料承載于沉積有催化劑鐵的氧化鋁基片上,在氨氣氣氛及1 000~1 200 ℃的高溫下進行退火處理,獲得呈竹節狀結構和圓柱形結構的BNNTs。2013年,Li等[35]報道了非晶硼在NH3氣氛(300 kPa)下球磨150 h,將研磨的硼和Fe(NO3)3在乙醇中超聲處理30分鐘,然后在85%N2和15%H2混合氣體下進行退火處理,最后合成了竹節狀、直徑約為40~80 nm的BNNTs。

1.2.5 激光燒蝕法

激光燒蝕是利用具有高能量的激光束轟擊靶材,使制備BNNTs的原料在短時間里迅速加熱熔化,通過蒸發后經冷卻結晶得到BNNTs。如Golberg等[36]首次成功利用激光燒蝕法制備出外壁直徑在3~15 nm的MWBNNTs。Smith等[37]不用任何催化劑,利用激光加熱靶材激發出氣態硼,與含氮氣在冷凝器中反應成核,得到結晶度高、管徑小的BNNTs,并且產率也相當高。

1.2.6 BNNT陣列的制備

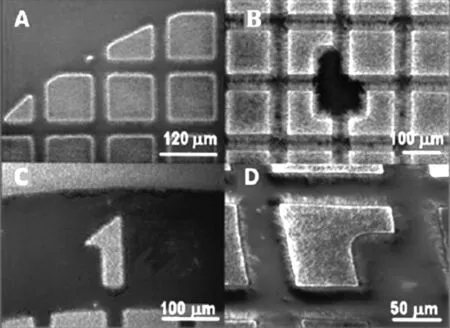

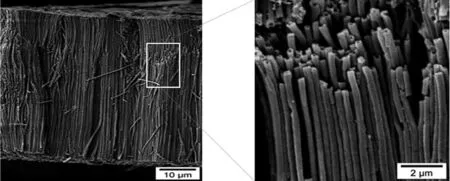

納米管陣列是指納米管沿著管軸方向彼此相互平行,高度密集地生長并聚集在一起呈現出生長取向基本一致的納米管陣列形態。Bechelany等[38]將聚合物熱解和模板法結合在一起,制備出高密度、取向高度一致的BNNTs陣列。該方法包括四個步驟,即液相聚合硼嗪的合成,氧化鋁膜的液相滲透,聚合物在氮氣氣氛、1 200 ℃條件下熱分解,以及模板蝕刻。Lee等[39]首次通過催化CVD合成了模型化的BNNTs(如圖4),為了制造純度高和垂直取向的BNNTs,在Si襯底上涂覆30nm厚的氧化鋁薄膜,然后再濺射一層氧化鎂、鎳或鐵的薄膜,再將該基底放入一端封閉的石英管中,在氨氣氣氛和1 100~1 200 ℃條件下制備高產率的BNNTs。

圖4 Si襯底上的多壁BNNT圖案化生長(添加了人造色素)Fig.4 Well-defined patterned growth of multiwalled BNNTs on Si substrates (artificial colors are added)

2016年,Belkerk[40]首次報道了用催化化學氣相沉積法(CCVD)制備了垂直取向氮化硼納米管。他們利用沉積在熔融石英上的鉑(Pt)薄膜作為襯底和懸浮于異丙醇中的MgO粉末作為催化劑,將約懸浮液滴加到基底上以覆蓋Pt薄膜,然后將催化基質置于載有前體粉末(B∶MgO∶FeO摩爾比為4∶1∶1)的氧化鋁燃燒舟上,再把該裝置裝入封閉的石英管內,并將整個裝置置于水平管爐中,催化涂層朝上,然后在氨氣氣氛和1 200 ℃條件下,并保持一定生長時間,最后獲得了具有低缺陷,高結構有序性的高質量BNNTs。Tay[41]提出了一個簡單而有效的兩步合成路線,即模板法輔助化學氣相沉積,在900 ℃下退火,最終獲得了垂直取向的BNNTs陣列,管長超過了毫米級別。

目前,BNNTs陣列的制備多以氧化鋁為基輔助其他制備方法,需要多步沉積濺射,生長結束后往往需要腐蝕掉多孔基板,再對BNNTs進行表征分析。實驗方法復雜,操作步驟繁瑣,最后得到的產品的產量也不如人意。因此,未來的發展方向是探索出一套既簡單又高效的BNNTs陣列的制備方法,從而推動BNNTs在聚合物基體中的優異性能的充分發揮。

1.3 BNNT的導熱機理

與CNT相似,BNNT具有相當高的導熱率,其導熱率可以達到350 W/(m·K)[42]。實際上,由于對納米尺度導熱性能的測試比較困難,無法確定單個納米管實際導熱率,然而可以通過理論模擬和間接實驗計算等方法可以獲得單根BNNT的導熱率值,據報道其理論導熱率可達6 000 W/(m·K)或者更高[43]。

由于BNNT不導電,其熱能運輸主要以聲子振動模式傳導熱量[44]。在納米管中,聲子活躍數、界面散射、自由程和倒逆散射過程等都會對其輸運產生重要的影響。同時,BNNT原子結構、管的長徑比、結構缺陷的數量和形態以及純度等卻決定了聲子的傳播速度和自由程。實際上,在BNNT生長過程中,不可避免地會出現各種結構缺陷,這必然會降低聲子的輸運速度,減少其輸運自由程,從而對BNNT的導熱性能產生巨大的影響。一般來說,完美的納米管由六邊形構成的圓柱形,其在尖端處具有最小缺陷,可以形成封閉的無縫結構。但是,在納米管生長過程中往往會形成拓撲缺陷,如非六角形或與空位。例如,BNNT尖端處形成的四元環(B2N2正方形)代替了原來的五元環,會導致拐角變為直角,不利于聲子傳輸。此外,BNNT具有較大的縱橫比和表面積以及較長的聲子平均自由程,這些因素都影響聲子的輸運過程。另外,管壁的數量也會影響聲子的輸運過程,對于SWBNNT而言,其導熱性能明顯高于MWBNNT[45],主要是因為熱傳輸主要通過最外層壁進行和由于內管壁的倒逆散射過程的發生,壁與壁之間的間隙導致了熱阻的形成,從而不利于聲子的連續輸運。理論計算研究表明,SWBNNT具有更多的聲子振動,具有相對較低的缺陷密度,更有利于聲子的連續輸運,從而具有更高的熱導率。

2 BNNT/聚合物復合材料

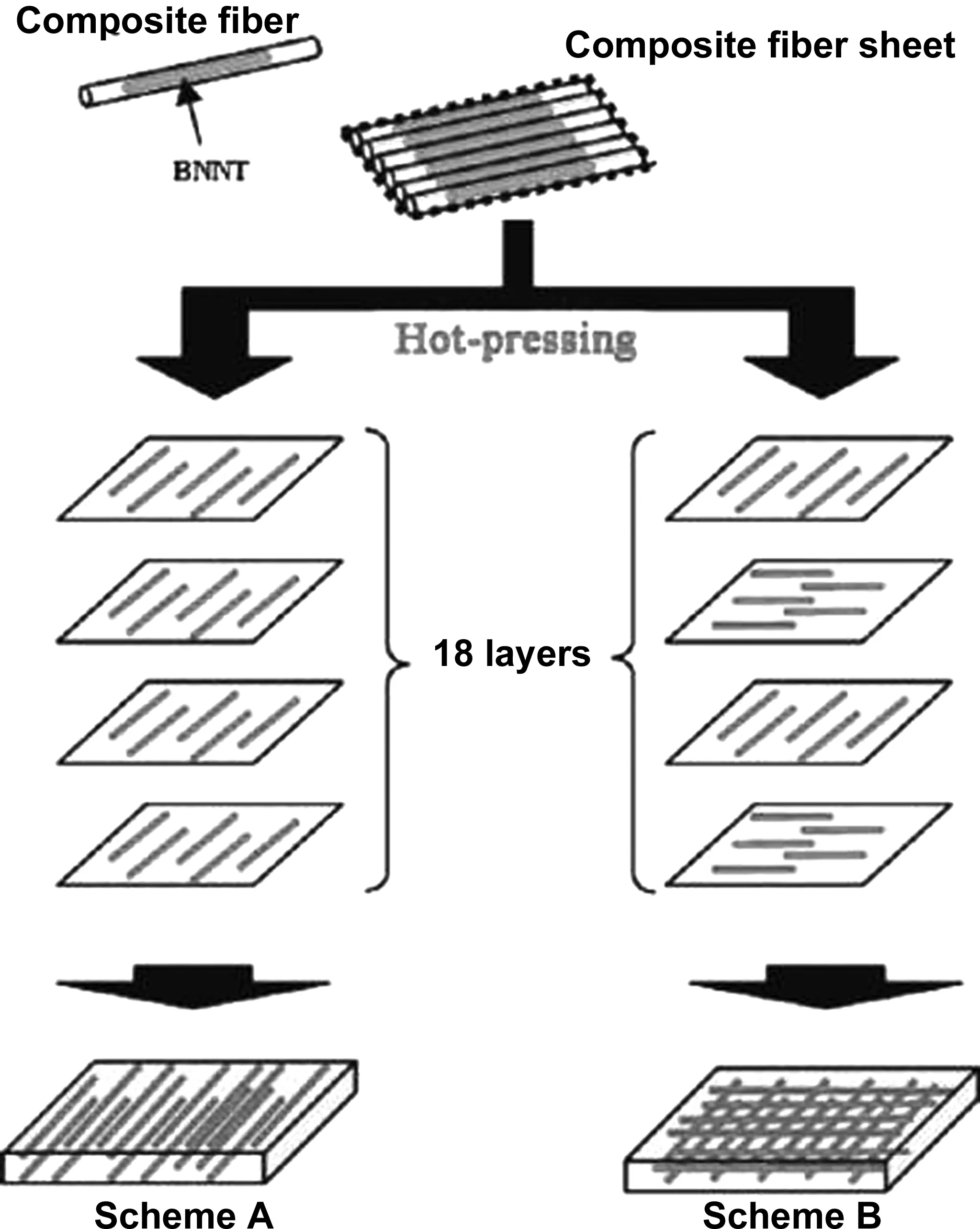

BNNTs自20世紀90年代末問世以來,引起了廣泛的關注。然而,由于BNNTs制備工藝不成熟,導致低產率、低純度、結晶度不佳、無法有效控制納米管的形貌以及結構等問題限制了其快速發展。目前,BNNTs主要用作聚合物的導熱填料來制備導熱聚合物納米復合材料。如2006年,Zhi等[46]采用BOCVD法合成的BNNTs用溶液法制備/BNNT/聚苯乙烯(PS)復合材料。隨后,Golberg等[20]報道了10%(質量分數)的BNNT/聚甲基丙烯酸甲酯(PMMA)復合材料的導熱率是純PMMA的3倍。2010年,Terao[47]通過靜電紡絲技術制備了BNNT/聚乙烯醇(PVA)復合纖維(<5%(體積分數)BNNTs),通過外應力誘導BNNTs在纖維軸方向取向,然后將幾個聚合物納米復合纖維層,以不同方式堆疊(平行或交替地旋轉90°),并經過熱壓后得到一個多層膜,如圖5所示[47],然后對該熱壓膜的導熱性能進行研究,發現其導熱率有了較明顯的提高。

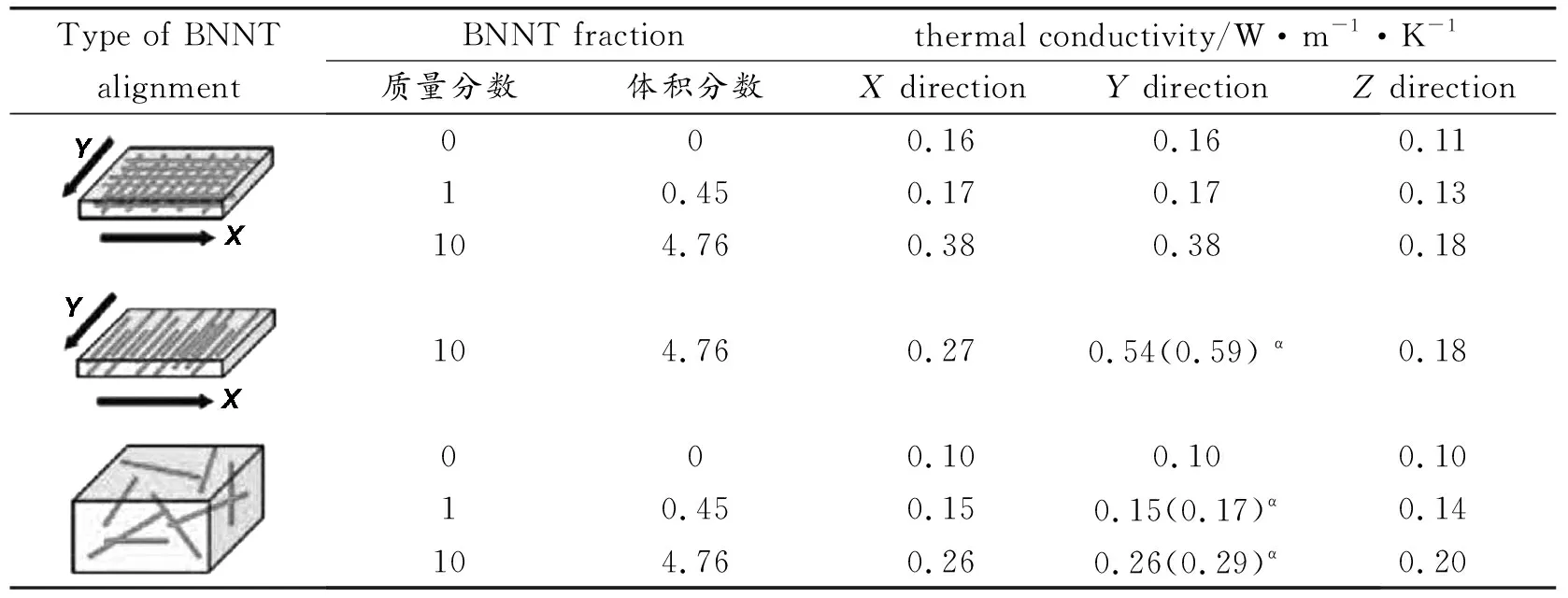

Zhang等[48]將BNNTs/ PVA水溶液涂布在培養皿上,待水分蒸發后,獲得了BNNT在PVA薄膜中隨機分散的納米復合材料。然后研究了BNNTs在基體中的排列方式對復合材料的導熱性能的影響,如表1所示[47]。發現BNNT形成90°交聯網絡后,無論X方向還是Y方向的導熱性都有一定提升;BNNT在單一方向上取向的復合膜,Y方向的導熱性是隨機分散情況的兩倍多;再將交替堆疊的復合膜與具有沿一個方向排列的BNNT的復合膜進行比較,發現前者X方向上的導熱率越高,可能是由于導熱路徑更多,后者在Y方向上的導熱率約是前者的2倍。由此表面,BNNTs相互接觸和單一取向都能改善復合材料的導熱性能。

圖5 BNNT在PVA中取向的制備過程Fig.5 Preparation of BNNT in PVA orientation

表1 不同BNNTs排列方式的聚合物復合膜導熱率Table 1 Thermal conductivityof polymer composite films with different BNNTs arrangements

Bechelany等[38]使用納米級模板通道從液態聚合硼雜環嗪合成高度有序的BNNT陣列,如圖6所示,雖然雖然他們最終沒有制備聚合物納米復合材料,但是該制備方法簡單且低成本,且可原位合成制備聚合物納米復合材料。例如,將聚合物和無機材料結合使用,使無機材料熱解,形成具有取向的BNNTs/聚合物復合材料。另外,通過改變所用模板膜的厚度和納米通道直徑,可以任意控制聚合物中納米管的長度和直徑。

圖6 BNNTs陳列形貌的SEM圖Fig.6 SEM image of BNNTs topography

Zeng等[49]利用溶液混合法制備了BNNTs/纖維素納米纖維復合材料,他們發現25%含量的BNNTs就可使該復合材料的導熱率達到了21.39 W/(m·K),他們認為這是因為在纖維素納米纖維與BNNTs之間形成了強烈的界面相互作用,降低了界面熱阻效應,促使熱流在復合材料內部連續輸運引起的。

Wang等[50]以Li3N為促進劑合成了BNNTs,并與熱塑性聚氨酯(TPU)復合制備納米復合材料,發現1%(質量分數)BNNT的含量就可以使該復合薄膜的面內導熱率達到了14.5 W/(m·K),比純TPU的導熱率增加了400%。

Fu等[51]制備了BNNTs/纖維素納米纖維復合材料,以銀納米粒子BNNTs,從而降低了BNNTs之間的界面熱阻,通過該方法制備的納米復合材料,其導熱率達到了20.9 W/(m·K)。

Pietri等[52]研究了BNNT/PCL納米復合材料的導熱性能,發現30%BNNTs的含量可以使PCL的導熱率提高了4倍,但是高含量BNNTs的添加卻改變了其流變性能。

至今,盡管有不少文獻報道了BNNTs/聚合物納米復合材料的導熱性能,但是基于BNNTs制備工藝問題及其在聚合物中易團聚、分散不均勻,并且與基體形成界面熱阻和接觸熱阻等問題,使得該納米復合材料的發展收到極大的應用限制。為了充分開發BNNTs/聚合物復合材料的導熱性能,需要控制BNNTs和聚合物之間的界面結構問題,進而闡明其導熱機理是未來所要面對的一個主要研究方向之一。

3 BNNT/聚合物復合材料導熱機理

在聚合物復合材料中,熱導率不僅與聚合物基的導熱系數有關,而且還與BNNT的導熱系數、管徑、相對含量、分散度及取向方式等諸多因素有關。一般而言,BNNT本身導熱性能遠優于聚合物材料,無論以何種形式加工或多少相對含量添加 聚合物復合材料的導熱性能都會較純聚合物基體的高。當BNNT用量較少時,大部分填料被聚合物基體包裹,彼此之間不能形成真正的相互接觸和作用,對聚合物復合材料導熱性貢獻不大。此時體系相當于“串聯電路”,導熱系數由較低的聚合物基體決定,導致聚合物復合材料的導熱系數也較低。當BNNT之間達到真正意義上的接觸和相互作用時,體系中才能形成類似鏈狀或網狀的結構,即類似“并聯電路”,大部分熱流通過導熱系數較高的BNNT,所以聚合物復合材料熱導率會顯著提高[53]。值得注意的是,若BNNT在聚合物基體中取向,即像在基體內形成了多條導熱鏈,管與管之間通過首尾相接(如圖7)[53],聲子熱傳輸具有弱散射作用,使BNNT/聚合物復合材料的導熱性能得到很大程度的改善。

圖7 各種形態的BNNT的熱流通道示意圖。粗灰線表示熱流Fig.7 Various forms of BNNT heat flow path diagram. The thick gray line indicates heat flow

4 結 語

BNNT所具有的優異導熱性和絕緣性使其成為高導熱聚合物基復合材料最佳的導熱填料之一。但由于BNNT自身的制備方法和填充聚合物基體的加工方式的限制,導致BNNT/聚合物復合材料的導熱性能得不到很好提高。目前,在BNNT/聚合物復合材料制備過程中,BNNT顯示出分布不均勻、易團聚以及各向異性等不利因素,體現在研究人員已經可以制備出具有高取向的BNNT陣列,但是常規共混法制備的復合材料,又使BNNT雜亂分布,往往無法充分利用其高導熱性。

相對于BNNT在聚合物基中的取向研究,CNT和BNNS比BNNT被報道得更多。可以推測,CNT和BNNT在聚合物中取向的方法,或許對BNNT是可行的甚至可以創造出更有效的制備方法。因此,制備管長更長的、結構完整的BNNT以及選用剛性主鏈的聚合物,例如聚乙烯,聚丙烯等,以此提高復合材料的導熱率是未來制備高導熱聚合物納米復合材料的主要方向之一。另外,從加工方法上也可以進行改進,如多級拉伸取向[49]。雖然取向的BNNT具有更加優異的性質,但是目前仍然停留在實驗室研究階段。此外,具有垂直取向的BNNT離規模應用還有很長的一段路要走。在未來BNNTs/聚合物復合材料的研究重點可能更偏向于高效、簡單、綠色的制備方法,使BNNT在聚合物中取向變為可控,取向后相對含量可以減少,把導熱性能發揮極致。然而,要獲得足以滿足大多數市場應用要求的導熱復合材料仍然需要重大的技術突破。