法向載荷對Fe基塊體非晶復合材料摩擦磨損性能的影響*

張 強,李春燕,,李春玲,侯少杰, 陳佳欣, 程志強, 寇生中,

(1. 蘭州理工大學 省部共建有色金屬先進加工與再利用國家重點實驗室, 蘭州 730050; 2. 蘭州理工大學 溫州泵閥研究院, 浙江 溫州 325105; 3. 蘭州理工大學 機電工程學院,蘭州 730050)

0 引 言

按照內部原子結構的排列方式,可以將物質分為晶態物質和非晶態物質以及介于兩者之間的準晶態物質[1]。非晶合金是指熔體在較高冷卻速率條件下(104~106K/s)沒有足夠時間進行原子的重新排列從而得到內部結構為長程無序,短程有序的新興材料[2]。自20世紀30年代,非晶合金以其優異的性能,激發了科研工作人員和企業家的濃厚興趣和探索熱忱。隨著近些年對非晶合金的深入研究,發現其在軍工企業、航空航天、精密儀器、生物醫療工程應用等領域具備良好的發展前景[3]。與此同時相較于同成分傳統晶態合金而言,塊體非晶合金(bulk metallic glasses, BMGs)具有較優的綜合性能,如高強度、高硬度[4]、良好的耐蝕性能[5]以及極佳的耐摩擦磨損性能[6],以致其在近數十年來在受到科研者們的關注[7]。

相對于其他非晶合金體系,Fe基非晶合金兼具低成本和高性能優點[8]。目前關于Fe基非晶合金的研究主要集中在非晶形成能力、制備工藝以及力學性能。而作為材料失效的3大主要形式之一,摩擦磨損的關注度相對來說較低。Kwon等[9]利用放電等離子燒結技術制備了具有不同非晶含量的Fe基塊體非晶合金,最終結果表明,不同試樣的摩擦系數均呈現先降低再逐漸達到穩定的趨勢;然磨損率隨著非晶含量的增加先降低后增加,且磨損率在非晶相含量為90%時達到最低。Dharma等[10]通過微合金化法控制Fe50-xCr15Mo14C15B6Erx(x=0, 1, 2%)中Er元素的含量,發現3種含量下的Er元素的Fe基塊體非晶合金均呈現出寬泛的、典型的非晶“饅頭峰”。隨后在室溫和施加載荷為1.3 N 條件下檢測了塊體樣品的摩擦磨損性能,發現隨著Er元素的增加,試樣在額定的滑動行程之下,其磨損量逐漸降低,并提出微量合金化法可以顯著改善非晶合金的摩擦磨損性能。晁月盛[11]等研究Fe塊體基非晶合金(Fe41Co7Cr15Mo14C15B6Y2)在室溫大氣環境中的干摩擦性能時發現,隨著載荷的逐漸增大,其磨損量和摩擦系數均呈現先增加后減小的趨勢。其中在施加載荷為50 N時,兩者均出現最大值。綜上所述,材料的物相組成和實驗條件會對試樣的摩擦磨損性能造成較大的影響。

據不完全統計,全世界有70%~80%的機器和零件等關鍵部位是因為磨損而失效乃至最終報廢,造成了難以估量的經濟損失。由此可知,摩擦磨損性能作為工程材料應用于實際工況之前必須要考慮到的首要因素。而試樣本身(如非晶相含量和硬度等)和服役環境(如環境溫度、零件運轉所需載荷以及滑動行程)都會對試樣的摩擦磨損性能造成巨大的影響。因此改善目前的摩擦磨損現狀,研究其解決方法勢在必行。本文通過以15 mm×10 mm×3 mm的Fe基塊體非晶復合材料作為研究對象,利用高速往復摩擦磨損試驗儀,研究了法向載荷對Fe基塊體非晶復合材料(Fe-based bulk metallic glass composites,BMGCs)摩擦磨損性能的影響并繪制了相對應的摩擦磨損機理圖。

1 實 驗

按照名義成分((Fe0.5Ni0.2)61Cr9Co6Si1.5B17.5Nb5)準備合金所需純度為>99.95%的塊體金屬,隨后進行機械打磨、酒精清洗和室溫烘干。在高純氬氣的氛圍下利用水冷銅坩堝懸浮熔煉爐制備鑄錠,將合金錠反復熔煉3遍使其內部成分充分混合均勻后,利用銅模吸鑄法獲得Fe基塊體非晶復合材料。然后通過電火花線切割機得到規定尺寸的試驗樣品。在進行摩擦磨損實驗之前,首先用260、600、1 000、1 500#的砂紙將樣品表面進行打磨,隨后用拋光機進行拋光,以保證獲得相同的粗糙度。摩擦磨損實驗采用MFT-R4000高速往復摩擦磨損試驗機對試樣就行摩擦磨損性能的檢測與表征,其中對磨球為直徑6 mm的GCr15鋼球。具體的實驗條件:室溫條件、標準大氣壓以及干摩擦。此外實驗中所選取的法向載荷分別為2、5和10 N。為提高實驗數據的可重復性,每組參數下的實驗重復做3次,最后求其平均值作為最終實驗結果。

采用日本理學公司(Rigaku)生產的D/max-2400X射線衍射儀對所制備的試樣進行結構分析與表征。測試時采用銅靶Kα輻射,掃描角度為20~80°,掃描速度為2°/min,步長為0.01°,管電壓為50 kV。試樣的顯微硬度采用HV-1000顯微硬度儀來測量,測量時所施加的載荷為200 g,保載時間為15 s,測試前需將試樣表面磨平并拋光。測量時在試樣表面選取平均分布的5個不同位置點進行測量并求其平均值作為最終顯微硬度值。不同載荷下所獲得的試樣的摩擦磨損形貌由FEI Quanta 450 FEG掃描電子顯微鏡來進行觀察。利用LSM 800激光共聚焦配套的光聚焦顯微鏡得到三維形貌圖,并利用所得到的數據根據公式(1)來計算磨損體積,其中,L、b、h分別為磨痕的長度、寬度和深度[2],單位均為mm。

(1)

2 實驗結果與分析

2.1 Fe基塊體非晶復合材料物相結構表征

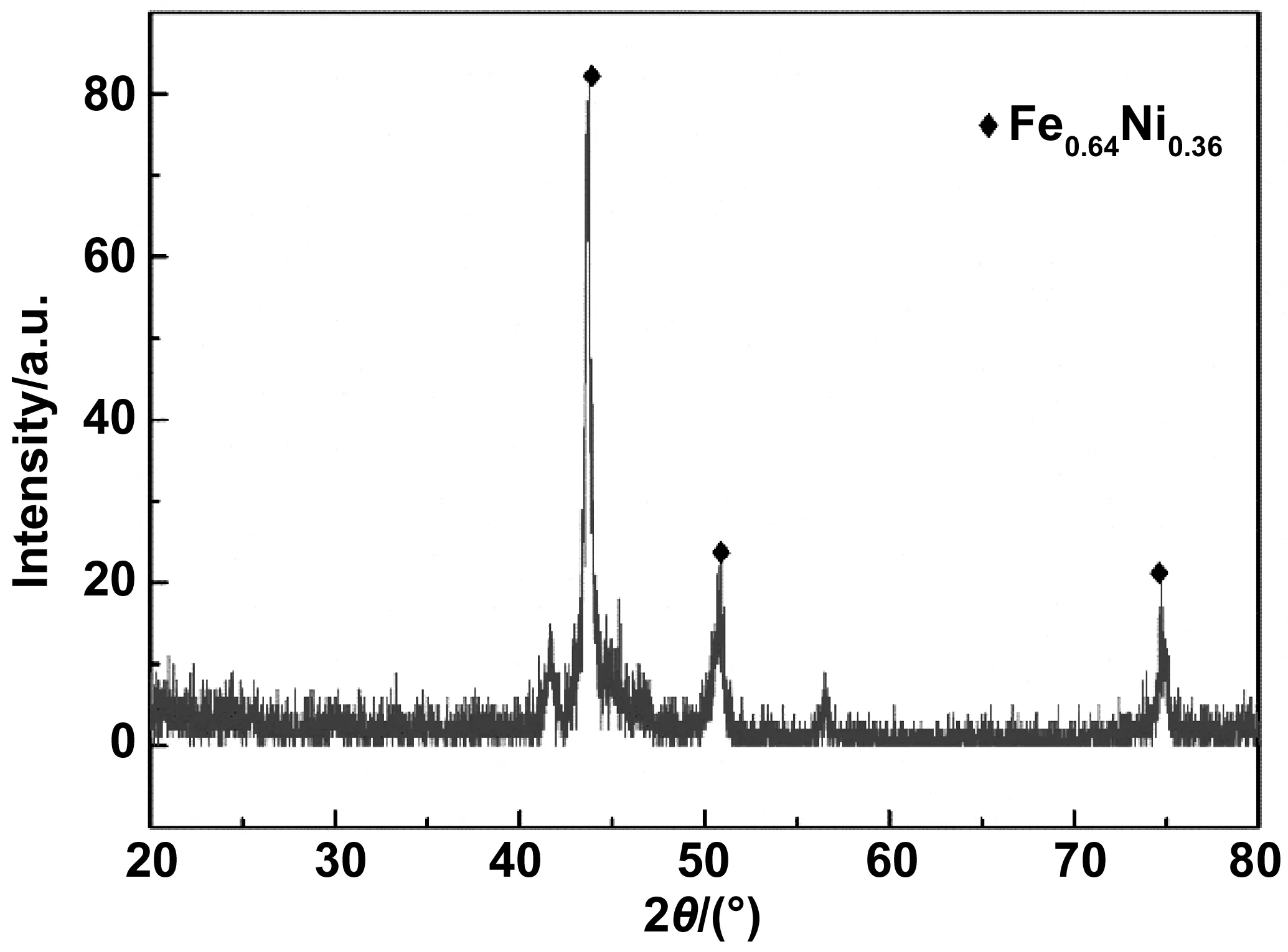

Fe基塊體非晶復合材料的XRD衍射圖譜如圖1所示。從圖中可以清楚地觀察到,試樣的XRD衍射圖在2θ=40~60°之間,出現了較明顯的晶體衍射峰且晶體峰之間存在明顯的寬范趨勢,說明試樣是由晶體和非晶相復合而成,其中晶體相成分主要為Fe0.64Ni0.36。通過Jade軟件對圖譜進行雙峰擬合可得試樣中的非晶相含量約為55.65%。經銅模吸鑄法獲得的(Fe0.5Ni0.2)61Cr9Co6Si1.5B17.5Nb5合金具有較低的非晶含量,這主要是由于:一方面Fe基非晶合金的非晶形成能力相對較差;另一方面主要是因為銅模吸鑄法冷卻速率較低,無法達到該體系的臨界冷卻速率[12]。

圖1 Fe基非晶塊體復合材料XRD衍射圖Fig.1 XRD spectra of Fe-based BMGCs

2.2 Fe基塊體非晶復合材料顯微硬度測試

對Fe基塊體非晶復合材料和相應成分的晶態材料進行顯微硬度測試,硬度計壓頭位置分布圖及硬度值如圖2所示。圖中黑色圓柱和深藍色板片狀分別代表晶態材料和非晶復合樣品,將試樣延橫向切開并打磨拋光,等間距取5個數據點進行測試(如圖2(a)所示,其中第1和第5個數據點分別位于試樣兩端),實驗數據如圖2(b)所示。從圖2(b)圖中可以明顯觀察到Fe基塊體非晶復合材料的平均硬度(833.67HV0.2)明顯高于晶態材料(628.62HV0.2)。在進行硬度檢測時,探頭接觸試樣會出現以下兩種情況[13]:(1)當探頭接觸試樣的晶體相時,硬度值較低;(2)當探頭出現在非晶體區域之時,硬度值較高。Fe基塊體非晶復合材料的硬度波動幅度較大,這主要是由于試樣內部成分分布極不均勻所導致。與此同時發現非晶合金的微觀硬度值與其冷卻速度存在緊密的關聯。據研究表明,非晶合金含量主要與非晶合金體系本身所具備的非晶形成能力和冷卻速率有關,而在本文中非晶合金成分固定,故與試樣的冷卻速率密切有關[14]。在Fe基塊體非晶復合材料制備過程中,由于銅模邊緣部分的激冷能力明顯高于中心部位的激冷能力,使得邊緣部分存在較高的非晶含量,因此表現為較高的顯微硬度值。

2.3 Fe基塊體非晶復合材料摩擦磨損性能表征

2.3.1 法向載荷對摩擦系數和磨痕截面輪廓的影響

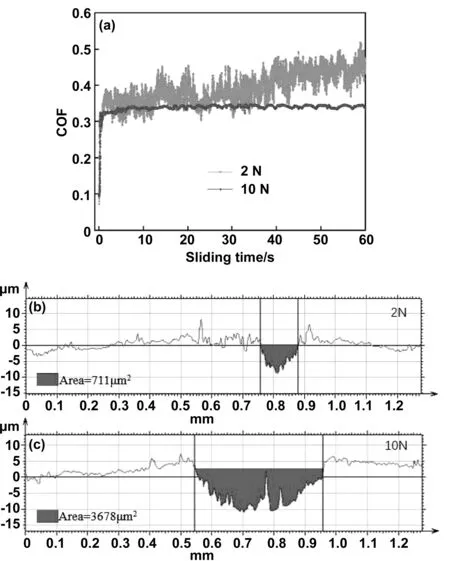

摩擦系數(coefficient of friction,COF)作為評價材料摩擦磨損性能及分析摩擦磨損失效原因與解決措施的重要指標[15]。圖3所示為載荷為2 N和10 N時摩擦系數隨時間的變化曲線圖和磨痕截面曲線圖,發現施加載荷時,摩擦系數在初始階段發生了較大的波動,表明試樣處于劇烈磨損階段(即屬于典型的跑和磨損階段);隨著滑動時間的延長,試樣與摩擦副表面的微凸體逐漸被磨平,試樣開始進入穩定磨損階段且實時摩擦系數也開始趨于穩定狀態。當處于穩定階段時,試樣在2 N和10 N時的摩擦系數最終分別為0.45±0.1和0.33±0.1。與此同時可知載荷為10 N時的摩擦系數在較短時間內便達到了穩定狀態,表明摩擦系數的波動對載荷較為敏感。此外,研究表明摩擦系數的穩定性與材料的長期服役性能之間的關聯性較為緊密,即穩定性越好,材料本身所具備的耐摩擦磨損性能更為優異[16]。另外從圖3(b)、(c)可知經磨損之后的磨痕截面輪廓曲線,隨著載荷的逐漸增大,磨痕的寬度越來越寬且磨痕的深度也呈增大趨勢,由2 N時的6 μm增加至10μm;此外兩種載荷之下的磨痕面積分別為711、3678 μm2,進一步說明載荷對材料的摩擦磨損性能具有較大的影響。

圖2 硬度計壓頭探頭位置分布圖(a)及硬度值(b)Fig.2 Distribution diagram of (a) indenter position and (b) hardness

圖3 載荷為2 N和10 N下的COF圖(a)和磨痕截面曲線圖(b)(c)Fig.3 (a) COF diagram and section curve of wear mark under (b) 2 N and (c) 10 N loads

2.3.2 法向載荷對磨損體積與表面粗糙度的影響

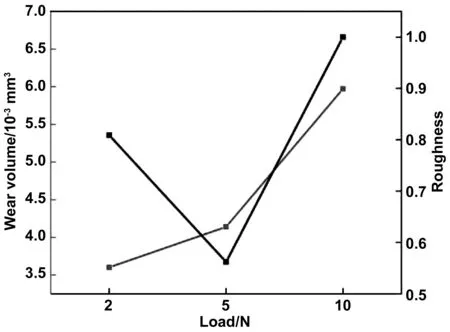

圖4所示為根據方程(1)計算的Fe基非晶塊體復合材料的磨損體積和所測粗糙度值分布圖。從圖中可以觀察到,隨著載荷的逐漸增大,試樣的磨損體積量漸趨增加。表明在實驗條件之下,對試樣所施加的載荷越大,試樣的磨損體積越大,磨損程度越發嚴重。經激光共聚焦光學顯微鏡可觀測到Fe基塊體非晶復合材料分別在不同載荷下磨損表面的粗糙度隨著載荷的增大先降低后迅速增大。相比于試樣表面粗糙度,磨損體積的變化較為顯著,說明該試樣的磨損量對于載荷的變化較為敏感[17]。

圖4 載荷為2 N、5 N、10 N時的磨損體積和粗糙度Fig.4 Wear volume and roughness at 2 N, 5 N and 10 N loads

2.3.3 載荷對微觀形貌的影響

當施加載荷時,試樣表面在摩擦副往復作用下出現了大量且平行于摩擦磨損方向的劃痕,表明試樣表面發生了一定程度的磨粒磨損(如圖5(a)(c)形貌圖所示)。相比于載荷為2 N時,10 N之下的試樣表面磨痕明顯加深且數量進一步增加。另外Guo[18]等發現涂層在摩擦磨損過程中發生了氧化反應,即金屬表面合金元素與空氣中的氧氣結合生成了金屬氧化物,而本文中同樣也存在這樣的現象。試樣在GCr15鋼球摩擦作用下,會產生大量的摩擦熱,使得試樣表面合金元素與氧氣發生反應從而生成表面氧化物。為了進一步表征試樣表面的元素分布,利用電子探針對試樣進行了面掃描,掃描結果如表1所示。由于儀器本身局限性,試樣表面并未檢測到B元素的分布。此外從實驗數據還可以觀察到,相比于高載荷,低載荷時的氧元素含量明顯降低,表明試樣發生了輕微的氧化行為。與此同時當試樣表面法向載荷為10 N時,出現了一定數量的剝落坑,這主要是疲勞磨損所致(如圖5(c)橙色箭頭所示)。為了進一步表征載荷對試樣摩擦磨損性能的影響,本文中還對摩擦副的形貌進行了觀察。結果表面摩擦副表面發生了一定程度的磨損,進一步說明摩擦過程中發生了磨粒磨損;從GCr15鋼球的磨斑尺寸也同樣發現外界載荷會對材料的摩擦磨損性能造成巨大的影響。

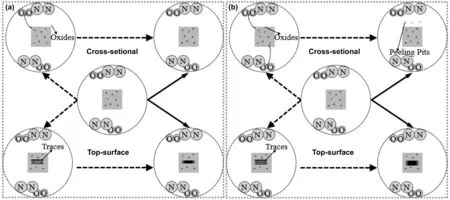

當對磨件在試樣表面進行往復摩擦時,由于對磨球具有較高的硬度值(65HR),因此首先會在試樣表面出現清晰可見的劃痕,即磨粒磨損。隨著摩擦過程的進一步進行,試樣表面微凸體和摩擦副之間的接觸面積逐漸加劇,具體表現為 “閃溫”的發生[19],“閃溫”現象會使得試樣表面合金元素和空氣中的氧元素發生化學反應生成黑色的表面氧化物(如圖6 Cross-Sectional黃色方框所示),即氧化磨損。這兩種機制的存在往往會使得試樣表面變得凹凸不平,導致摩擦系數的劇烈波動。以磨粒磨損為例,當磨屑進入磨痕內部,一方面形成潤滑效果,使得摩擦系數降低;另一方面硬質顆粒的卷入,對試樣表面的損壞進一步增強,使得摩擦系數回升。此外隨著載荷的進一步增加,試樣表面逐漸出現了一定數量的剝落坑(如圖5(c)橙色箭頭所示),說明發生了以剝落為特征的疲勞磨損,使試樣表面遭受了更加嚴重的破壞[20];此外在摩擦過程中由于熱量的持續產生,使得高載荷之下的氧化磨損更為強烈,這也可以從表1數據得知;另外由于載荷的增大,也使得磨痕深度和寬度越來越大,進一步表明載荷在材料的摩擦磨損性能方面扮演著非常重要的角色。

表1 載荷為2 N和10 N時試樣表面(圖5(a)(c)綠色方框)元素分布Table 1 Element distribution on the sample surface (green box in Fig. 5 (a), (c) when the load is 2 N and 10 N

圖6 磨損機理圖(a)2 N(b)10 NFig.6 Wear mechanism diagram: (a) 2 N; (b) 10 N

2.3.4 摩擦磨損機理分析

3 結 論

(1)經水冷銅模吸鑄法所制備的Fe基塊體非晶復合材料由于自身非晶形成能力和冷卻速率的不足,使得該塊體合金由55.65%的非晶相和以Fe0.64Ni0.36為主的晶體相組成。

(2)相比于同成分的傳統晶態材料(628.62HV0.2),Fe基塊體非晶復合材料具有較高的平均顯微硬度(833.67HV0.2),表明具有較優的耐摩擦磨損性能。

(3)Fe基塊體非晶復合材料的摩擦系數呈現為先增加后趨于穩定的狀態。隨著載荷的增大,Fe基塊體非晶復合材料磨損量和磨痕寬度都逐漸增大,然而粗糙度先降低后增加。此外試樣磨損機制由低載荷下的磨粒和氧化磨損逐漸演變為高載荷之下的磨粒、氧化以及疲勞3種磨損機制共存。