回轉窯托輪開裂原因

張海峰

[中國船舶重工集團公司 第七二五研究所(洛陽船舶材料研究所),洛陽 471023]

回轉窯是水泥、冶金生產中的關鍵設備,廣泛應用于建筑、冶金、化工等行業。托輪是回轉窯的重要零件,支承著回轉窯回轉部分的全部質量,并對筒體有徑向定位作用。回轉窯通過電機、減速機驅動旋轉,托輪支撐裝置承受著回轉窯筒體質量的徑向反力。托輪與托輪軸通過熱裝連接,當熱裝工藝不當時,托輪極易發生開裂。

某單位生產的托輪,材料為ZG42CrMo鋼,生產工藝為:澆注→在地坑保溫153 h→出坑落砂→切冒口→熱處理。托輪的正火工藝為,400~450 ℃保溫2 h,650~700 ℃保溫3 h,900 ℃保溫32 h,空冷+風冷冷卻。托輪的回火工藝為,350~400 ℃保溫2 h,580 ℃保溫24 h,空冷冷卻。熱處理后將托輪送至機械廠,在未調質的情況下對托輪進行熱裝,熱裝2 d后發現托輪減重孔處有沿徑向的穿透性裂紋。對托輪進行現場測定,發現托輪內孔直徑偏小、軸頸過大,內孔與托輪軸的過盈量超過圖紙允許值一倍。沿裂紋周圍氣割后托輪的宏觀形貌如圖1所示。

圖1 沿裂紋周圍氣割后托輪的宏觀形貌

為查明托輪開裂的原因,筆者對其進行了一系列理化檢驗,以期杜絕該類問題再次發生。

1 理化檢驗

1.1 宏觀觀察

托輪斷口的宏觀形貌如圖2所示,可見裂紋產生于減重孔中部內表面,沿徑向軸線方向及兩側方向擴展;箭頭所示的月牙形區域為裂紋源區,裂紋源區域相對平坦,裂紋沿裂紋源區向四周擴展。

圖2 托輪斷口的宏觀形貌

1.2 化學成分分析

在托輪上取樣進行化學成分分析,結果如表1所示,可見托輪的化學成分均滿足技術要求。

表1 托輪的化學成分分析結果 %

1.3 力學性能測試

對托輪進行力學性能測試,結果如表2所示,可見托輪的屈服強度和斷面收縮率不滿足技術要求,托輪的沖擊吸收能量較低,且波動較大。

表2 托輪的力學性能測試結果

1.4 金相檢驗

在托輪斷口裂紋處取樣,拋光后進行金相檢驗,結果如圖3所示。由圖3可知:裂紋源區有裂紋、孔洞等缺陷;裂紋擴展區可見二次裂紋;依據GB/T 8493—1987 《一般工程用鑄造碳鋼金相》進行評定,可知夾雜物等級為5級,基體晶粒度等級為8.5級。

圖3 托輪斷口拋光態的微觀形貌

托輪斷口處的顯微組織形貌如圖4所示,可知裂紋源區的組織為萊氏體+馬氏體+貝氏體,裂紋源區有焊接組織、焊接缺陷、微裂紋等;熱影響區的組織為貝氏體+馬氏體;基體組織為珠光體+鐵素體。

圖4 托輪斷口處的顯微組織形貌

1.5 掃描電鏡(SEM)分析

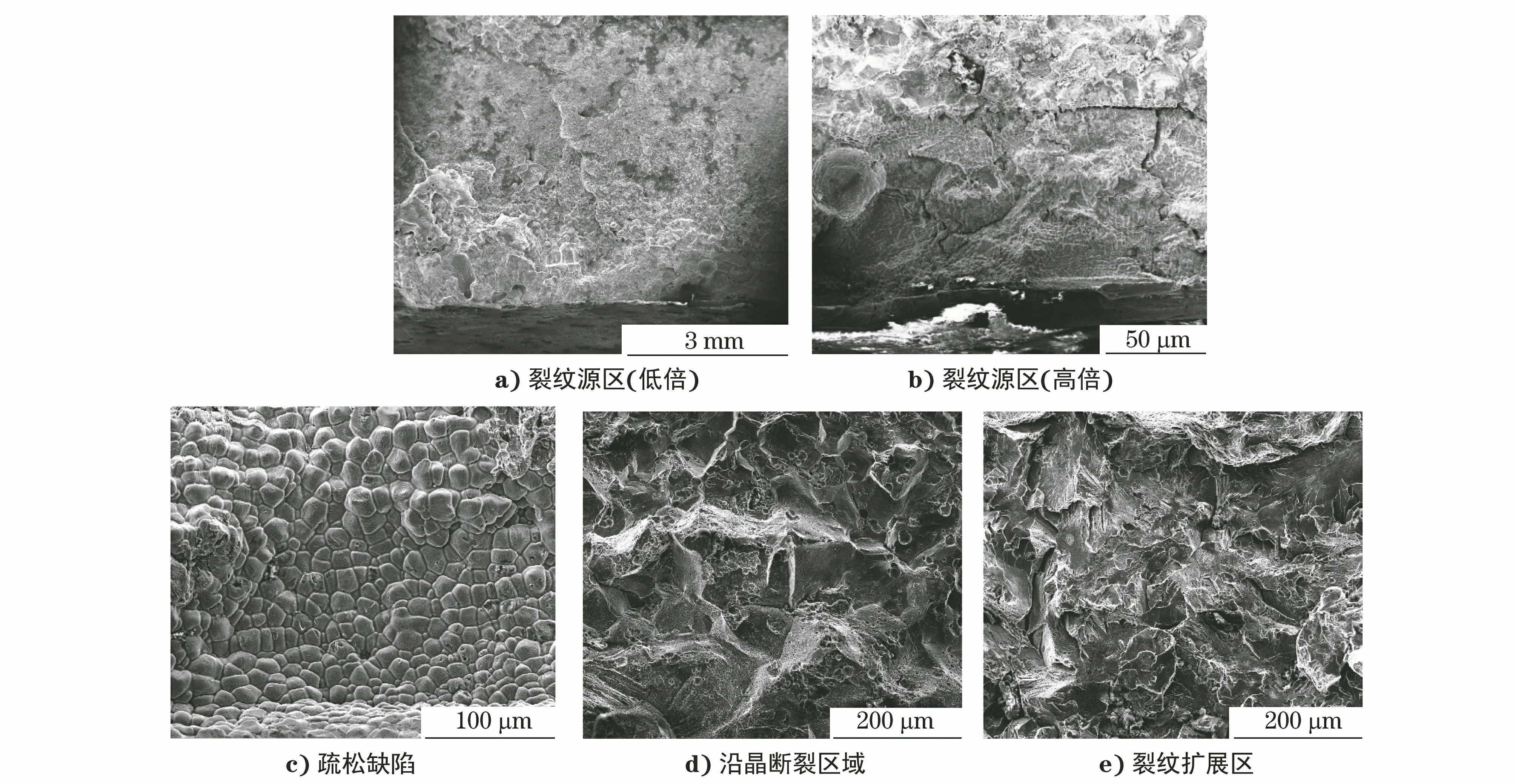

托輪斷口處的SEM形貌如圖5所示,可見裂紋源區有疏松缺陷,且分布有較大的氣孔,疏松缺陷區域的寬度約為1 mm;沿晶斷裂區域緊鄰疏松缺陷區域,該區域的晶粒較小;裂紋擴展區域呈典型的準解理特征形貌。

圖5 托輪斷口處的SEM形貌

2 綜合分析

ZG42CrMo鋼是一種常用的中碳鉻鉬合金調質鋼,具有較高的強度和淬透性,無明顯的回火脆性,且生產成本較低,廣泛應用于制造強度要求較高、調質截面大的鍛件。淬火和高溫回火處理可以使ZG42CrMo鋼得到均勻的回火索氏體,且具有良好的力學性能,因此ZG42CrMo鋼制作的產品一般需要經過調質處理后交付使用。ZG42CrMo鋼的碳元素含量較高,焊接性能差,一般不進行焊接處理[1]。

理化檢驗分析結果表明:托輪裂紋產生于減重孔的中部靠近軸心側,裂紋源區有焊接組織和焊接缺陷,說明托輪減重孔局部經過補焊處理;高硬度脆性組織萊氏體+馬氏體+貝氏體為焊后快速冷卻而成,裂紋源區有大量的孔洞、裂紋等缺陷,說明焊后沒有進行熱處理;裂紋源區有寬度為1 mm的自由結晶面,說明裂紋源區有焊接疏松和氣孔缺陷;熱影響區域呈沿晶斷口特征形貌,說明加熱對該區域造成不良影響,導致裂紋形成并擴展。

托輪組織為正火態組織,沒有經過調質處理,因此材料的屈服強度偏低[2]。ZG42CrMo鋼的焊接性能差,對結晶裂紋比較敏感,焊接時容易出現疏松、氣孔、微裂紋等缺陷。ZG42CrMo鋼的碳元素含量較高,快速冷卻時得到對冷裂紋較敏感的萊氏體、馬氏體組織,導致過熱區脆化。對托輪的尺寸進行測量,發現托輪內孔和托輪軸的過盈量超過圖紙允許值的一倍,在冷卻的過程中,托輪會產生較大的應力集中。

綜上所述,托輪減重孔局部經過補焊處理,補焊工藝不合理導致焊接部位形成疏松、孔洞、氣孔、微裂紋等缺陷,并產生高硬度、脆性的萊氏體和馬氏體組織。托輪開裂起源于減重孔補焊處,熱裝導致焊接處產生裂紋,冷卻過程中拉應力逐漸增大,裂紋逐漸擴展,最終造成托輪開裂[3]。

3 結論與建議

托輪開裂的原因為:托輪減重孔的補焊工藝不合理以及托輪沒有經過調質處理導致裂紋產生,托輪與托輪軸的裝配過盈量超標,加速了裂紋的形成和擴展。

建議制定規范的補焊工藝,進行焊前預熱和焊后熱處理。確保托輪與托輪軸具有恰當的裝配過盈量。