廟嶺金礦分級尾砂膠結充填性能試驗研究

陳偉華,梁會利,王博文,盧意愷,吳長航

(1.河南省地質礦產勘查開發局第一地質礦產調查院;2.河南省金銀多金屬成礦系列與深部預測重點實驗室; 3.河南省地質礦產勘查開發局第一地質勘查院;4.河南省地質礦產勘查開發局第五地質勘查院; 5.洛陽理工學院環境工程與化學學院)

引 言

尾砂膠結充填技術能夠通過對尾砂的資源化循環利用,較好地解決采空區塌陷、尾礦庫庫容飽和、潰壩等重大安全隱患,以及尾砂占壓土地、污染環境等環保問題,因而自20世紀60年代應用于金屬礦山以來,得到了快速發展并趨于成熟[1-2],現已在國內外礦山得到廣泛應用[3-7]。近年來,隨著國家對礦山行業安全、環保要求的日趨嚴格,尾砂膠結充填技術在促進綠色礦山、無廢礦山建設和實現綠色可持續發展方面的重要性更加凸顯。

嵩縣廟嶺金礦有限公司(下稱“廟嶺金礦”)位于河南省洛陽市嵩縣大章鄉,礦床類型屬破碎帶蝕變巖型,礦體產出嚴格受構造控制,傾角較緩,上下盤與礦體穩固性基本一致,上盤礦巖蝕變較強,結構更為松軟破碎。礦山前期主要采用全面采礦法開采,開拓方式為平硐-豎井-盲斜井。目前,礦山478 m水平以上礦體基本回采完畢,僅余前期保留的間柱,剩余已探明資源主要賦存在439~478 m水平。隨著開采深度的持續下延,礦山生產面臨保有資源量不足、井下地壓活動增多、尾礦庫庫容緊張等不利局面。針對上述實際生產現狀,廟嶺金礦進行了分級尾砂膠結充填性能試驗研究,探討分級尾砂進行膠結充填的可行性,以實現提高礦產資源利用率,延長礦山服務年限,強化安全生產,保護生態環境的目的。

1 分級尾砂物理化學性質

1.1 分級尾砂礦物組成及化學成分

試驗樣品采自廟嶺金礦全尾砂漿經CZ100-10型旋流器分級后底部沉砂口排出的較粗分級尾砂。旋流器工況條件為:給礦壓力0.20 MPa,溢流口直徑24 mm,沉砂嘴直徑16 mm,錐度10°。為充分利用尾砂,分級粒徑界線采用20 μm[1-2],沉砂濃度48.77 %,沉砂產率74.64 %。

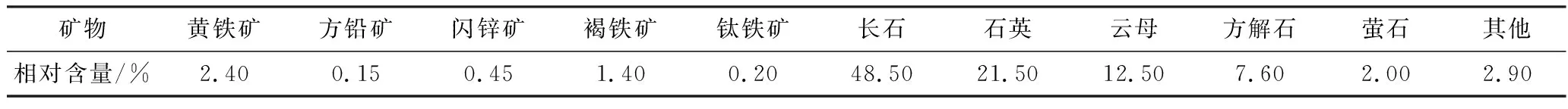

廟嶺金礦分級尾砂的主要礦物組成見表1。該尾砂的主要礦物組成包括長石、石英、云母、方解石等,另有少量螢石及黃鐵礦等金屬硫化物和褐鐵礦等次生礦物,礦物組成相對簡單。

表1 分級尾砂主要礦物組成

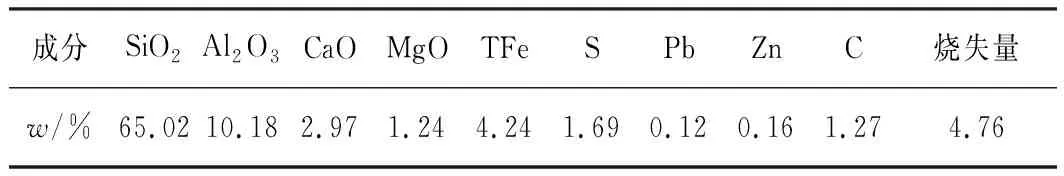

廟嶺金礦分級尾砂主要化學成分見表2。由表2可知:分級尾砂的主要化學成分為SiO2和Al2O3。其中,SiO2質量分數為65.02 %,Al2O3質量分數為10.18 %,與尾砂的礦物組成較為吻合。

表2 分級尾砂主要化學成分分析結果

1.2 分級尾砂粒級組成

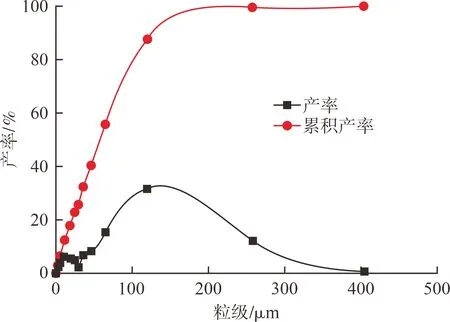

尾砂的粒級組成對礦山充填效果的影響非常明顯,直接關系到膠結充填體的膠結性能和膠結劑消耗量。試驗用尾砂的粒度分析采用馬爾文MS3000型激光衍射粒度分析儀,粒度分布曲線見圖1。粒度分析結果表明:廟嶺金礦分級尾砂中+21.2 μm 占82.02 %,-74 μm占55.72 %,其中-37 μm占28.78 %,平均粒徑82.9 μm,比表面積268.5 m2/kg,中值粒徑d50=66.4 μm,不均勻系數α=7.4,粒級組成較好,-20 μm占比大于15 %,滿足充填料漿制備要求。

圖1 分級尾砂粒度分布曲線

2 分級尾砂膠結性能試驗

2.1 坍落度試驗

為確保分級尾砂充填料漿在管道內能夠順利輸送,一般要求充填料漿具有一定的穩定性、可塑性和流動性等。坍落度是評價充填料漿可輸送性能的主要參數,其數值高低可直接反映充填料漿在管道和采場內的流動狀態及摩擦阻力大小。坍落度過小,會導致管道輸送阻力過大,增大充填系統的設備磨損;坍落度過大,充填料漿在管道內易發生泌水、離析,嚴重時甚至堵塞管道[2-3]。因此,在充填生產實踐中,只有滿足坍落度要求的充填料漿才能順利輸送至井下采空區。

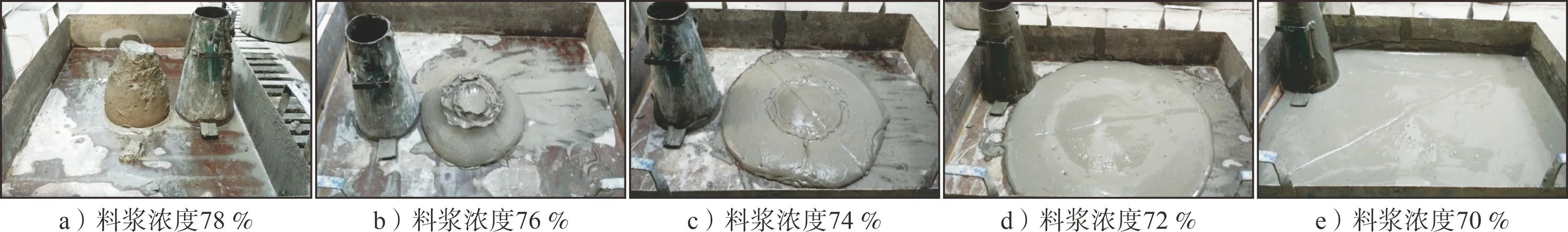

為研究廟嶺金礦分級尾砂充填料漿的基本性能參數,本次進行了1 ∶4,1 ∶8,1 ∶12等不同灰砂比條件下的坍落度試驗,試驗結果分別見表3及圖2。

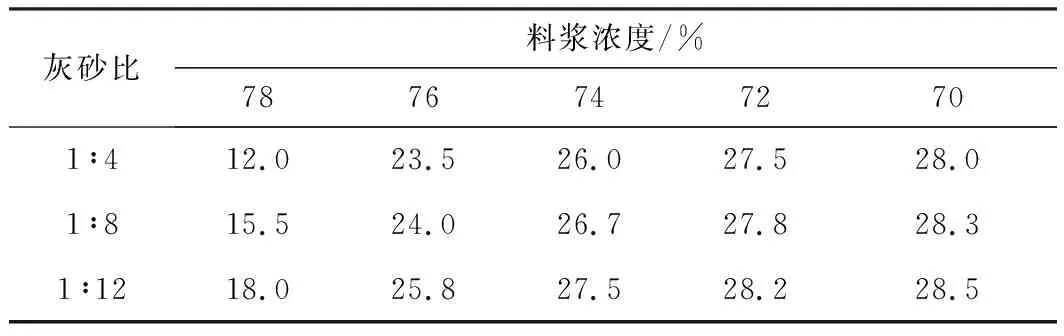

表3 分級尾砂充填料漿的坍落度 cm

根據本次分級尾砂坍落度試驗結果,廟嶺金礦分級尾砂料漿濃度為76 %時,隨著灰砂比由1 ∶4逐漸降低至1 ∶12,充填料漿的坍落度也從23.5 cm增大至25.8 cm;而當料漿濃度達到78 %時,不同灰砂比試樣的坍落度均出現急劇下降,最低僅為12.0 cm,部分試樣已呈泥塊狀,表明料漿的流動性較差,無法通過管道自流輸送,難以用于充填作業。因此,參照國內部分礦山尾砂充填的實踐經驗[8-10],廟嶺金礦分級尾砂充填料漿的合理料漿濃度宜控制在70 %~74 %。在該料漿濃度范圍內,料漿的坍落度值均在26.0 cm及以上,其保水性、凝聚性、擴展度和自流平性較優,有利于實現管道穩定輸送及流動。

圖2 分級尾砂充填料漿坍落度(灰砂比1 ∶4)

2.2 沉降試驗

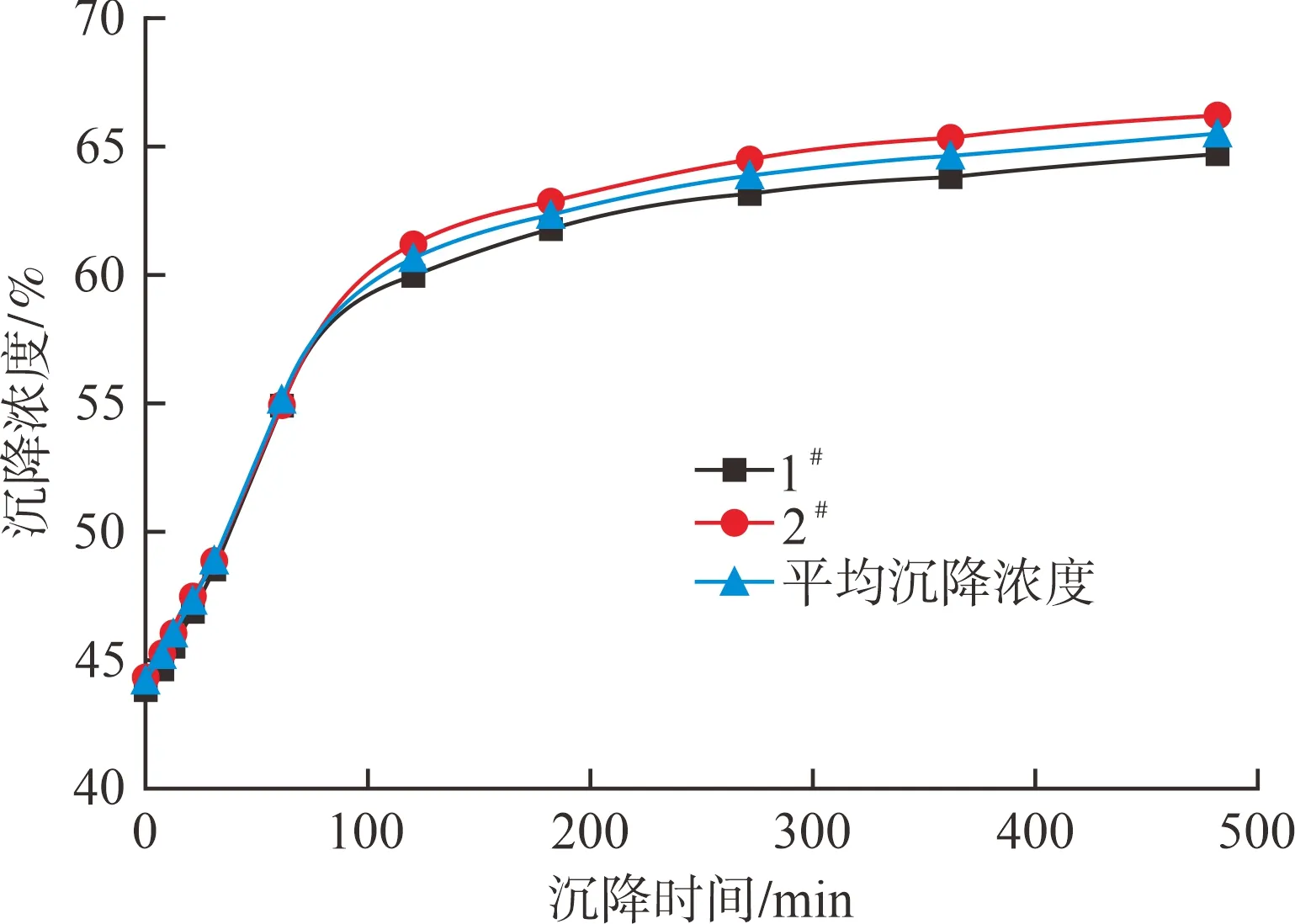

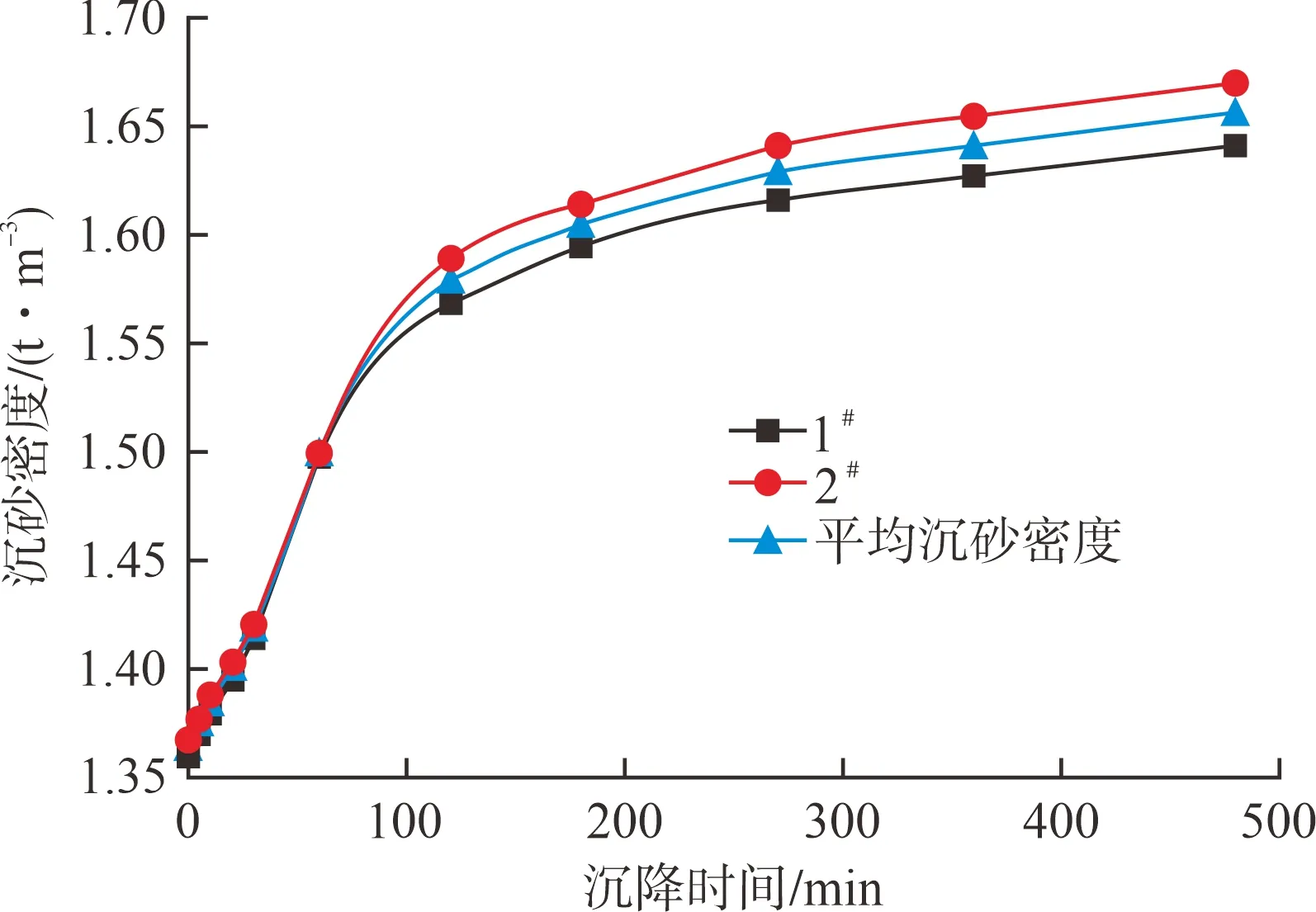

分級尾砂沉降試驗在1 000 mL量筒中進行,其中料漿體積800 mL。料漿濃度及沉砂密度隨時間的變化特征分別見圖3、圖4,沉降性能試驗數據見表4。

圖3 料漿濃度隨時間的變化

圖4 沉砂密度隨時間的變化

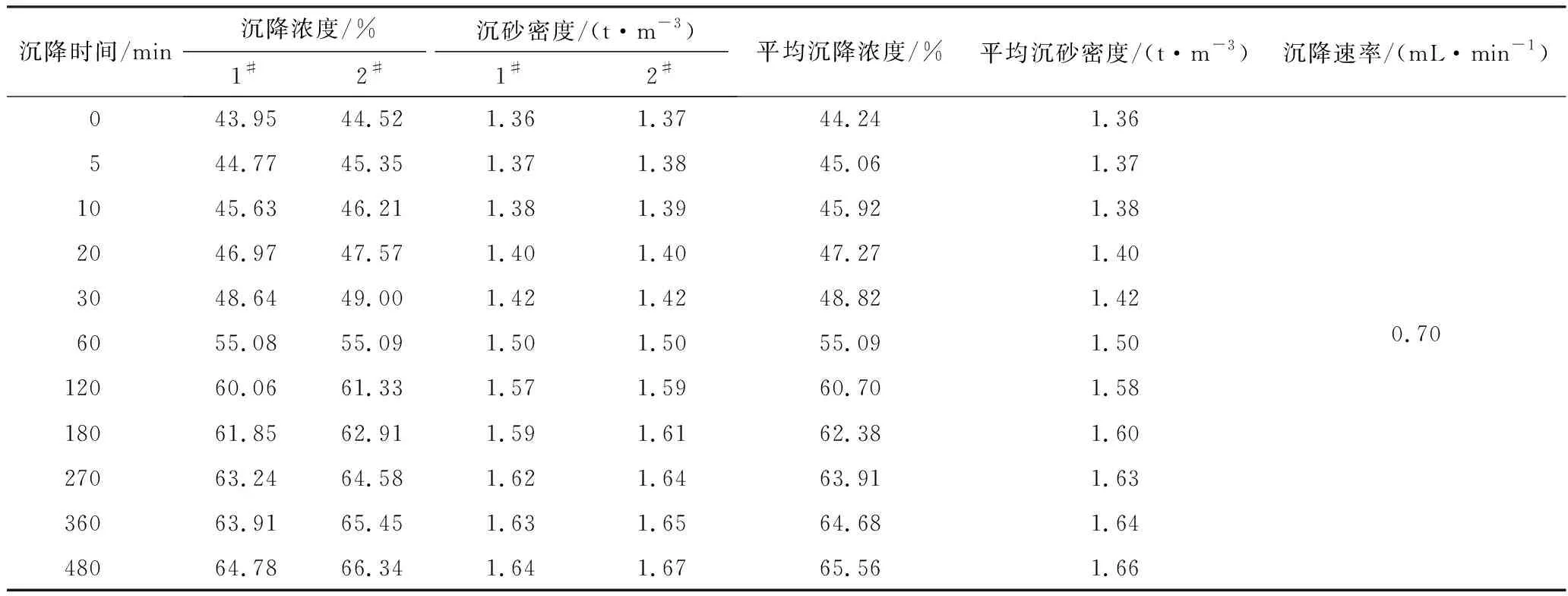

表4 分級尾砂沉降性能

試驗過程中,當試驗進行至480 min時料漿沉降基本完成,平均沉降速率0.70 mL/min,沉砂密度1.66 t/m3,沉降濃度65.56 %。沉降過程中,沉降時間小于60 min時,上部泌水渾濁;超過60 min后,上部泌水清澈。

分級尾砂充填料漿的沉降試驗結果表明,分級尾砂沉降速率較慢,且尾砂沉降濃度不高,需對其進一步脫水,才能滿足充填料漿濃度70 %~74 %的制備要求。

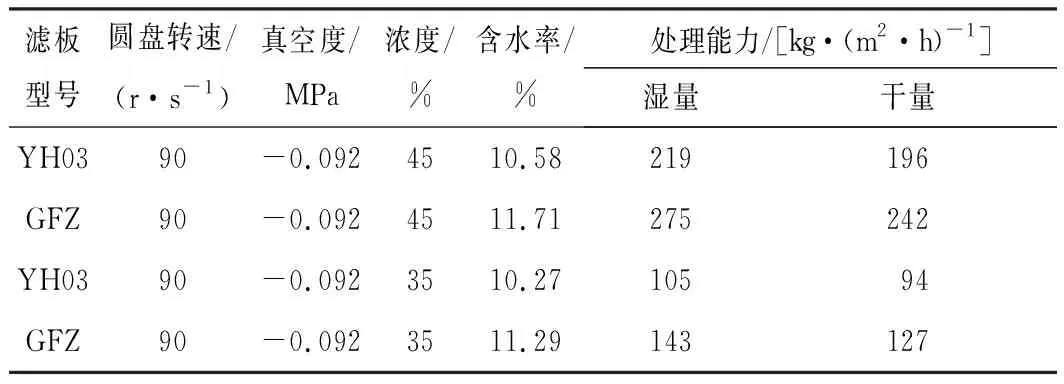

2.3 壓濾試驗

由于自然沉降脫水難以獲得濃度適宜的充填料漿,根據國內礦山的實踐經驗,需對分級尾砂進行壓濾脫水,使其含水率低于30 %,才能較容易地獲得高濃度的充填料漿。為充分了解分級尾砂的壓濾性能,并為尾砂壓濾設備選型提供依據,對分級尾砂料漿進行了陶瓷過濾機壓濾試驗,試驗數據見表5。

表5 分級尾砂壓濾性能

通過壓濾試驗不難發現,廟嶺金礦分級尾砂壓濾性能較優,濾餅含水率較低(約10 %),壓濾后的濾液清澈透明,濾餅在卸料時呈顆粒狀下落,實際生產中便于堆放、儲存和運輸。同時,分級尾砂料漿濃度對陶瓷過濾機的產能和濾餅含水率影響較大,料漿濃度增大,過濾機產能增大,濾餅含水率降低。

2.4 充填體單軸抗壓強度試驗

充填體抗壓性能主要受灰砂比、粒級組成、料漿濃度、養護齡期等多種因素的影響,參照相關充填理論及國內礦山充填實踐經驗,本次試驗按灰砂比1 ∶4,1 ∶8,1 ∶12制作試塊,料漿濃度選擇坍落度較好的70 % 和74 %,膠凝材料采用強度等級42.5普通硅酸鹽水泥,充填骨料為旋流器分級獲得的以20 μm為界線的分級粗尾砂,拌合介質為水。

每組試驗進行7 d、14 d、28 d 3個齡期的強度測試,試塊制作采用規格為7.07 cm×7.07 cm×7.07 cm的標準金屬試模,脫模后試塊在養護期間濕度保持在95 %左右,溫度保持在20 ℃左右。將試塊放在20 kN 普通剛性壓力機上進行單軸抗壓強度測定。各齡期抗壓強度試驗結果見表6。

表6 充填體各齡期單軸抗壓強度試驗結果

單軸抗壓強度試驗結果顯示:由于從旋流器采集的分級粗尾砂中-20 μm顆粒含量較低,其流動性相對較差,但添加水泥攪拌均勻后的料漿流動性較好,料漿靜置后有少量水泌出,凝固時間較短,灰砂比1 ∶4~1 ∶12的充填料漿均能形成一定強度的充填體。根據國內其他礦山的實際充填經驗,充填體設計的單軸抗壓強度需達到1~2 MPa才能滿足礦山上向進路充填采礦法所要求的自行設備正常運行的充填體強度[3]。結合本次試驗數據,廟嶺金礦分級尾砂充填體在灰砂比1 ∶4、料漿濃度70 %~74 %時的單軸抗壓強度較高且覆蓋范圍大,7 d、14 d、28 d 3個齡期的充填體單軸抗壓強度均能滿足礦山充填作業需要,其中28 d 充填體的最大單軸抗壓強度值達到3.40 MPa。灰砂比1 ∶8的充填體僅在養護齡期達到28 d時能滿足充填強度要求,灰砂比1 ∶12的充填體強度無法滿足礦山充填作業要求。

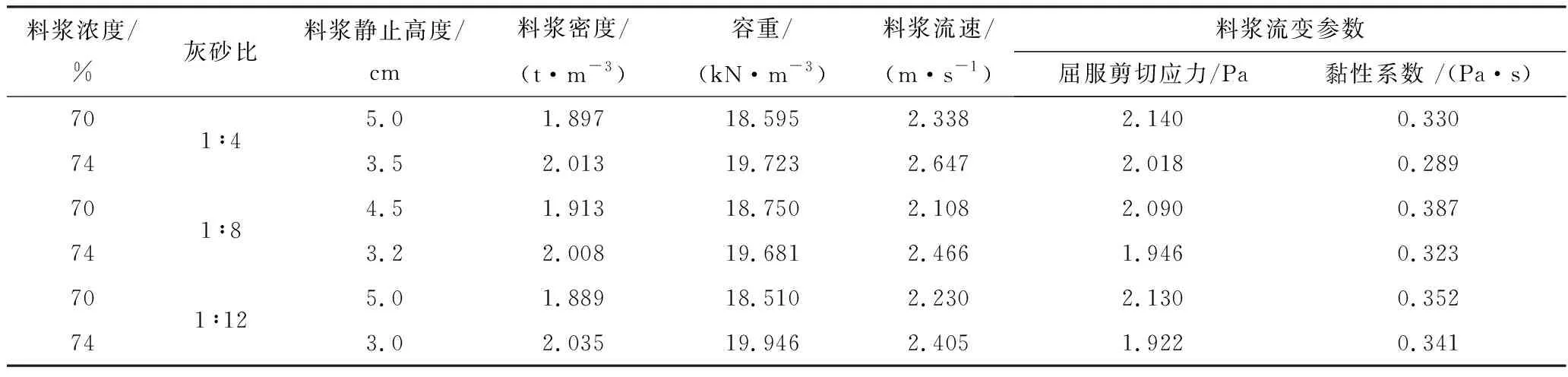

2.5 L型管道試驗

充填料漿能否順利實現管道輸送受多方面因素影響,包括物料粒級組成、料漿濃度、輸送量、充填管道直徑及材質、充填倍線及管網布置參數等。為確定充填料漿的輸送性能,在實驗室進行了L型管道自流輸送試驗,試驗結果見表7。

表7 料漿流動性試驗結果

從L型管道試驗數據及試驗過程可知,分級尾砂料漿濃度70 %~74 %時,其穩定性和流動性良好,未產生離析分層和管道堵塞現象,能順利實現自流輸送。

3 結 論

1)廟嶺金礦分級尾砂的礦物組成、化學成分相對簡單,粒級分布較為合理,能夠滿足礦山膠結充填料漿的制備要求。

2)分級尾砂自然沉降速率慢,沉降濃度不高,對其進行壓濾脫水后方可用于充填料漿制備。

3)分級尾砂充填料漿濃度控制在70 %~74 %時,坍落度大于26 cm,充填料漿的流動性能良好,能實現自流平和管道內穩定輸送;灰砂比1 ∶4的分級尾砂充填體強度較高且覆蓋范圍大,能夠滿足礦山后期充填作業的相關要求。