縮短俄油常減壓裝置開工時(shí)間

王萬軍(中國石油遼陽石化分公司煉油部)

遼陽石化分公司煉油廠550×104t/a常減壓裝置是全國首套全加工俄羅斯原油裝置,由中國石化工程建設(shè)公司(SEI)設(shè)計(jì),2005年10月由中國石油第七建設(shè)公司承建,2006年12月建成投產(chǎn)。設(shè)

計(jì)型式為燃料—化工型原油一次加工裝置[1],采用初餾、常壓蒸餾、減壓蒸餾三級(jí)蒸餾方案,設(shè)計(jì)原油加工能力550×104t/a,設(shè)計(jì)年開工8 400 h,裝置自建成投產(chǎn)至今一直以俄羅斯原油(含硫原油)為原料,2009年擴(kuò)能改造,加工能力提升至650×104t/a。文中針對(duì)常減壓裝置存在的問題提出了優(yōu)化常減壓裝置開工操作規(guī)程,縮短裝置開工時(shí)間和開工能耗的方法,有效節(jié)省了開工時(shí)間。

1 原工藝技術(shù)狀況

1.1 俄羅斯原油性質(zhì)

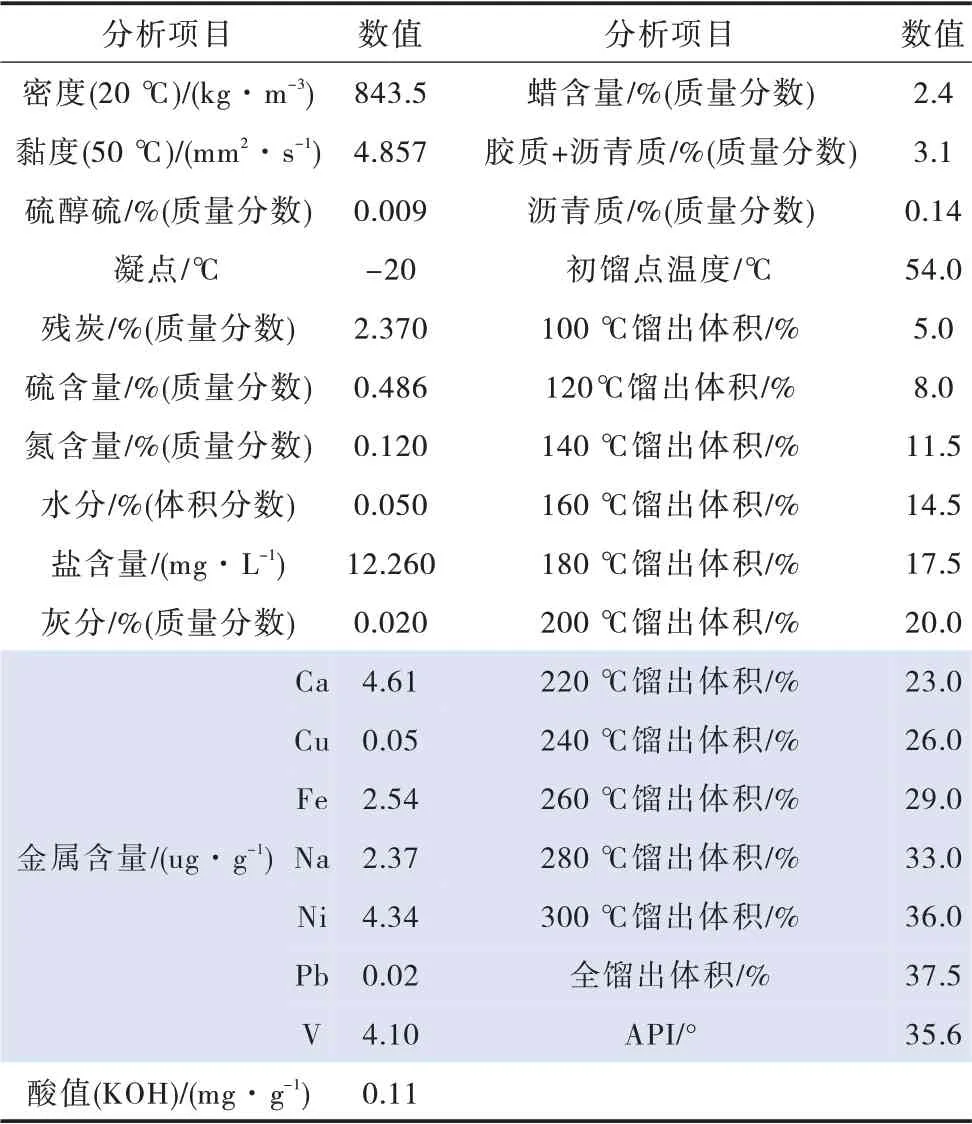

俄羅斯原油屬于低硫中間基原油,芳烴含量高,輕組分含量高,重組分含量相對(duì)較低。俄羅斯原油一般性質(zhì)見表1。裝置開工時(shí)作為原油換熱熱源的蠟油和渣油含量較低[2]。

表1 俄羅斯原油一般性質(zhì)Tab.1 General properties of Russian crude oil

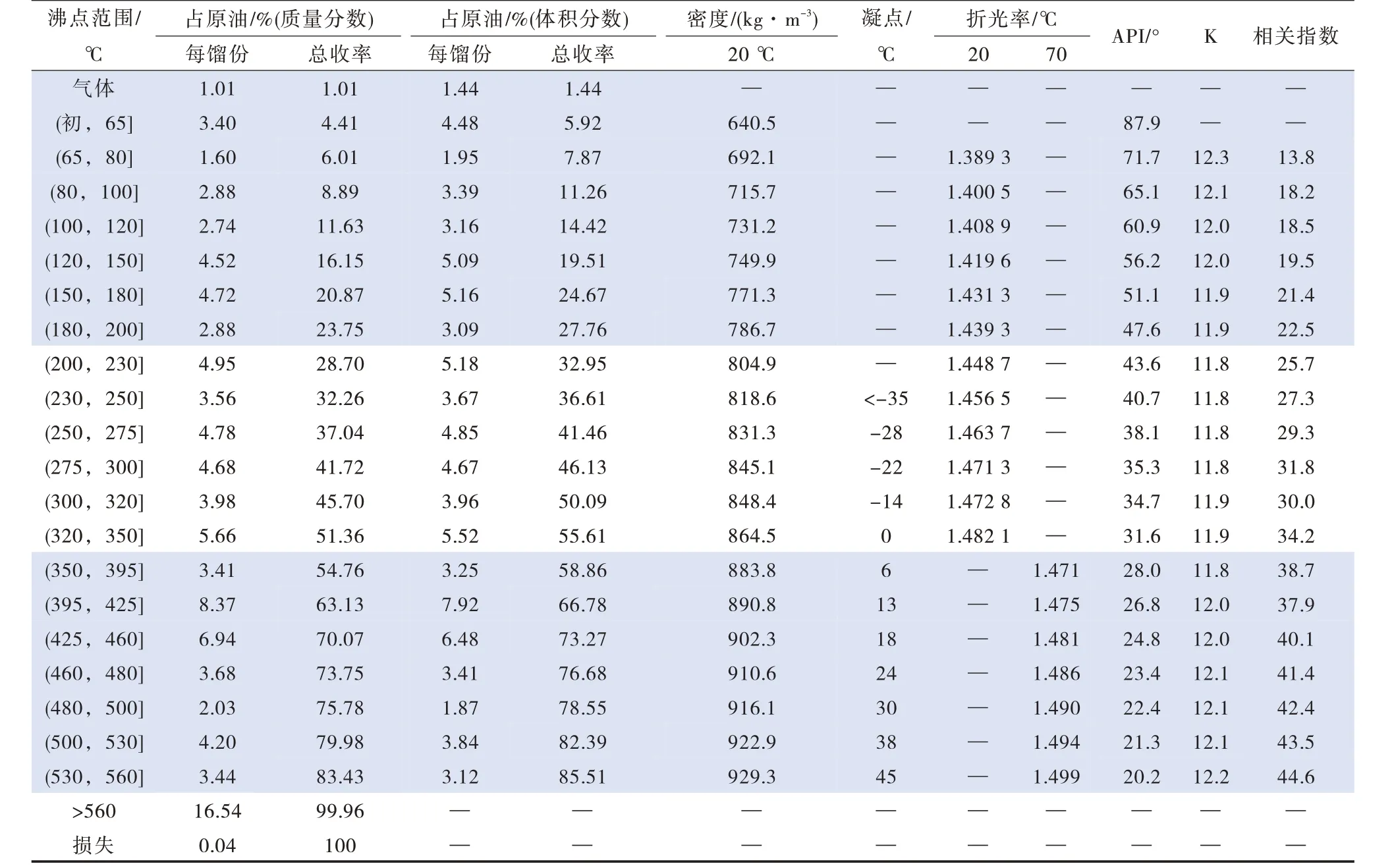

俄羅斯原油實(shí)沸點(diǎn)蒸餾及各窄餾分性質(zhì)見表2,數(shù)據(jù)表明:小于或等于200℃餾分收率為23.75%,小于或等于350℃餾分收率為51.36%,小于或等于560℃餾分收率為83.43%。從表2分析該原油分布均勻,輕油收率和總拔出率都很高,渣油收率較低。

表2 俄羅斯原油實(shí)沸點(diǎn)蒸餾及各窄餾分性質(zhì)Tab.2 Real boiling point distillation of Russian crude oil and properties of each narrow fraction

1.2 傳統(tǒng)的常減壓裝置開工規(guī)程

按傳統(tǒng)的常減壓裝置開工規(guī)程[3]:為先引油冷循環(huán)階段;然后進(jìn)入恒溫脫水階段,步驟為:

1)升溫到160℃時(shí),過熱蒸汽放空。

2)切換塔底備用泵。

3)投用電脫鹽系統(tǒng)。

4)檢查塔頂油水分離器排水情況。

5)恒溫?zé)峋o階段:升溫到260℃時(shí),高溫部位法蘭、螺栓進(jìn)行熱緊,各塔頂打回流。

6)開側(cè)線階段:常壓爐升溫到300℃,常壓塔開側(cè)線及中段回流;減壓爐升溫到360℃,減壓塔抽真空,開減壓側(cè)線。

7)最后到調(diào)整操作階段。

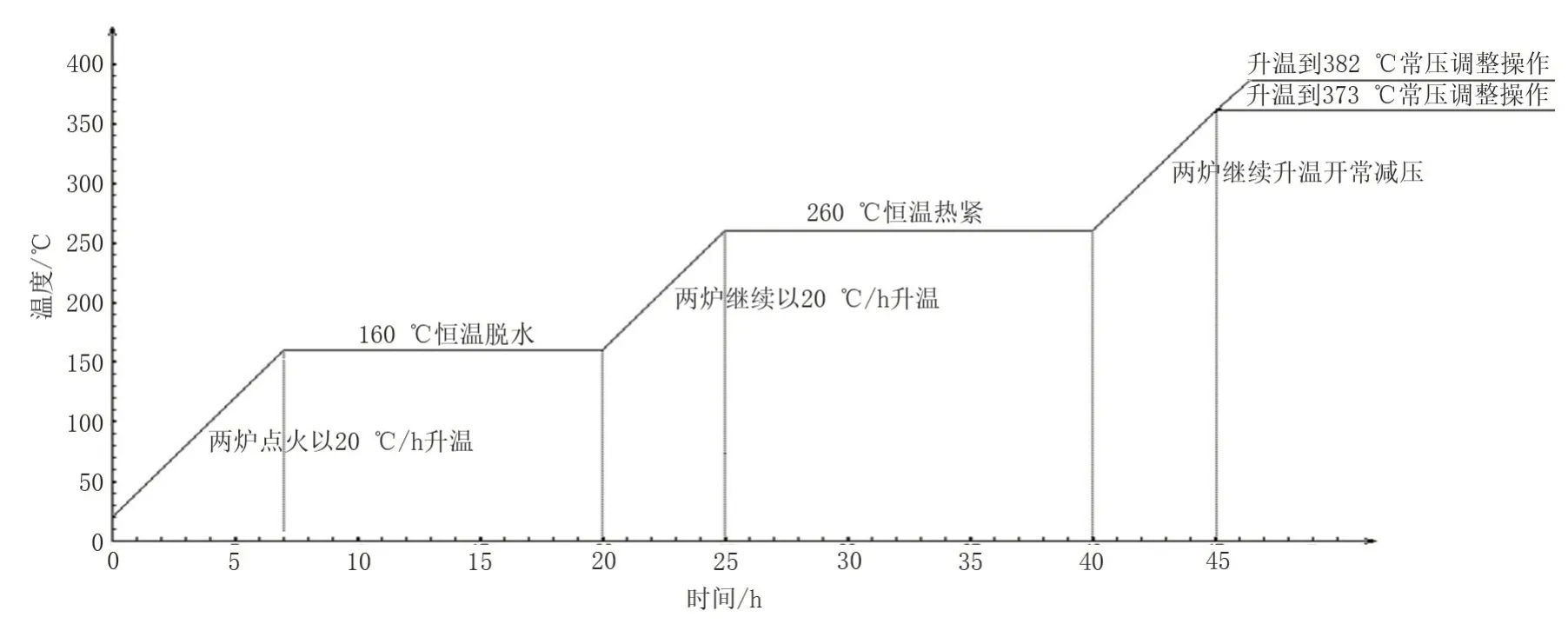

常減壓爐開工升溫曲線見圖1,國內(nèi)常減壓蒸餾裝置開工一般需要72 h的開工時(shí)間[4]。

圖1 常減壓爐開工升溫曲線Fig.1 Temperature rise and start-up curve of atmospheric and vacuum furnace

1.3 存在的問題

裝置自投產(chǎn)以來一直加工俄羅斯原油,由于俄油中輕組分含量高而蠟油及渣油含量較低,與原油和初底油換熱的熱源量小,開工時(shí)原油溫升比較緩慢。在裝置各塔側(cè)線投用前,與原油換熱的熱源只有初底油,溫位低換熱效果差,導(dǎo)致原油入電脫鹽罐溫度及初餾塔的溫度較低,原油中的水無法在電脫鹽罐和初餾塔中有效脫除,致使大量的水被帶到常壓塔,容易發(fā)生常壓塔帶水事故,嚴(yán)重時(shí)會(huì)造成塔盤翻板,裝置被迫轉(zhuǎn)入退守狀態(tài)。由于上述原因延長了裝置開工總時(shí)長[5],裝置開工常常超過傳統(tǒng)的72 h開工時(shí)間,嚴(yán)重影響安全運(yùn)行,增加了開工能耗和費(fèi)用。

2 優(yōu)化開工方案

經(jīng)過多次的裝置開工摸索,我們提出依據(jù)俄油性質(zhì)和裝置的實(shí)際現(xiàn)況,通過熱源集中與原油換熱,使換熱熱源熱量前移,提高原油入初餾塔的溫度,縮短了脫水時(shí)間[6]。同時(shí)增加脫水階段切泵次數(shù)及提高脫水標(biāo)準(zhǔn),以便積存在備用泵及管線內(nèi)的存水及早脫除,并及時(shí)判斷脫水合格,來縮短開工時(shí)間。

2.1 優(yōu)化開工操作節(jié)點(diǎn)

1)進(jìn)油冷循環(huán):聯(lián)系啟原油泵,裝置進(jìn)油三塔液見液位,建立起開路循環(huán),循環(huán)量控制大于或等于200 t/h,建立循環(huán)供需1 000 t原油。

2)點(diǎn)火后兩爐出口溫度以20℃/h升溫至160℃/h恒溫脫水,脫水期間聯(lián)系返輸蠟油進(jìn)減壓塔減二、減三線集油箱(中液位后關(guān)回流控制閥及后截止閥)[7],向封油系統(tǒng)引蠟油,建立封油罐返輸平衡。

3)兩爐出口溫度繼續(xù)以20℃/h升溫至260℃/h恒溫?zé)峋o,熱緊期間汽提吹汽在吹汽控制閥低點(diǎn)導(dǎo)淋排凈存水后投常底吹汽,兩汽包上水,視頂溫投初、常頂冷回流,投塔頂三注。

4)兩爐出口溫度繼續(xù)以20℃/h升溫至300℃/h停開路循環(huán),渣油改出裝置,常一中、常二中泵出口低點(diǎn)導(dǎo)淋、回流流控低點(diǎn)導(dǎo)淋排凈存水后緩慢投用,開常壓側(cè)線,根據(jù)物料平衡情況相應(yīng)提進(jìn)料量。

5)兩爐出口溫度繼續(xù)以20℃/h升溫,確認(rèn)常壓側(cè)線開正常后再投用減壓抽真空系統(tǒng),減壓塔開側(cè)線,根據(jù)物料平衡情況相應(yīng)提進(jìn)料量。

6)繼續(xù)升溫,常爐出口達(dá)到364℃,減爐出口達(dá)到382℃,裝置轉(zhuǎn)入正常生產(chǎn)。

2.2 優(yōu)化開工流程

2.2.1 引油冷循環(huán)階段

1)要求開工用原油在罐區(qū)嚴(yán)格脫水,控制原油含水不大于2%進(jìn)裝置[8]。

2)原油冷循環(huán)建立后要盡快投用電脫鹽系統(tǒng),以發(fā)揮其沉降脫水功能。

3)初底換熱器渣油側(cè)改走副線,以利于升溫循環(huán)過程中減底渣油的熱量全部傳給脫后原油,提高初餾塔進(jìn)料溫度,盡量將原油中的水份在初餾塔頂脫除。

2.2.2 恒溫脫水階段

1)增加了切換塔底泵次數(shù),以便積存在備用泵及管線內(nèi)的存水及早脫除。塔底升溫到90℃、110℃、160℃時(shí),分別切換各塔底泵;恒溫脫水結(jié)束系統(tǒng)繼系統(tǒng)升溫到260℃,恒溫?zé)峋o時(shí)再次切換各塔底泵續(xù)升溫前塔底泵再各切換一次。

2)加強(qiáng)脫水標(biāo)準(zhǔn)的確認(rèn)。建立恒溫脫水狀態(tài)后,聯(lián)系分析部門每隔1 h采樣、分析脫后、初底、常底油中的水含量,直至脫后、初底、常底、減底油水含量小于0.5%為合格。務(wù)必確認(rèn)三塔底油含水小于0.5%后方可繼續(xù)升溫。防止因脫水不凈,造成常壓塔沖塔,同時(shí)及早判斷出脫水合格后再順利轉(zhuǎn)入下一階段操作[9]。

3)嚴(yán)禁不按規(guī)定的升溫曲線大幅度快速升溫,以防因水分大量蒸發(fā)造成系統(tǒng)內(nèi)壓力驟升,引發(fā)泄漏、塔盤吹翻等事故。期間注意控制各塔頂溫度恒定在110℃,以使原油中的水份從塔頂充分逸出。

4)蠟油返輸(收封油)。恒溫脫水期間聯(lián)系調(diào)度、罐區(qū)倒引蠟油自減二線、減三線進(jìn)裝置,進(jìn)裝置低點(diǎn)導(dǎo)淋排凈存水,繼續(xù)向減壓塔倒引蠟油至減二、減三中液位,關(guān)閉減一中、減二中輕洗回流流控及后截止閥,同時(shí)打開減二線流控處封油抽出根閥,將管蠟引入封油罐,待封油罐建立中液位后,啟動(dòng)封油泵,建立封油系統(tǒng)的循環(huán),根據(jù)實(shí)際需要聯(lián)系調(diào)度和罐區(qū)停蠟油返輸。各重油泵封油注入點(diǎn)針閥前斷口,用小桶接放封油管線內(nèi)的存水,確認(rèn)排凈后恢復(fù)斷口。向各重油泵注入封油,注意調(diào)整封油注入壓力,避免機(jī)泵密封腔內(nèi)油品反串入封油管線,封油的投用有利于防止機(jī)泵因帶水抽空,拖延開工時(shí)間。返輸?shù)南炗屯ㄟ^減二線、減三線流程引入減壓塔內(nèi),建立減二線、減三線液面,當(dāng)開減壓系統(tǒng)后能快速外送減二線、減三線油,提供與原油換熱熱源,提高換熱終溫,節(jié)省開工時(shí)間及燃料消耗。

2.2.3 開側(cè)線階段

1)隨著常壓開側(cè)線,原油入電脫鹽溫度逐漸升高,達(dá)到100℃時(shí)電脫鹽開始送電,使原油中未乳化的水可以在電脫鹽罐中被脫除,減少后續(xù)流程水的含量。

2)當(dāng)入電脫鹽溫度達(dá)到130℃時(shí),再投注破乳劑及注水系統(tǒng),避免了電脫鹽由于溫度低,脫水效果差,使得大量注水不能脫除帶到后面流程中。

3)投用中段回流前必須要對(duì)流程中的設(shè)備和管線進(jìn)行排水檢查,防止將大量水份帶入塔內(nèi)。投用時(shí),流量先控制小一些,防止流程內(nèi)的存水大量進(jìn)入塔內(nèi),導(dǎo)致塔壓突增吹翻塔板。

4)嚴(yán)格控制各回流、產(chǎn)品罐及減頂油水分離罐液、界位,防止回流帶水或液位控制過高導(dǎo)致油品進(jìn)入壓縮機(jī)入口分液罐。

5)注意常壓和減壓系統(tǒng)開工過程中塔底泵能力的匹配,在恒溫?zé)峋o后,常壓爐升溫速度應(yīng)快于減壓爐,將常壓系統(tǒng)開正常后再開減壓,以免受減底泵能力限制影響裝置物料平衡。

6)開工過程中,常壓塔側(cè)線未正常前禁止投用減頂抽空器,防止減頂罐冒罐。常減壓爐按規(guī)定升溫曲線進(jìn)行操作,當(dāng)常減壓操作正常時(shí),要適當(dāng)控制常減壓拔出率,控制減壓渣油黏度[10]。

3 應(yīng)用效果

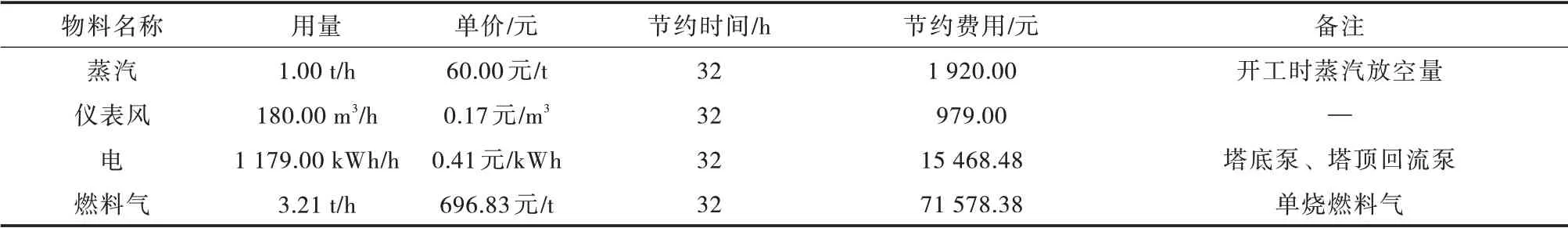

自改進(jìn)的開工規(guī)程實(shí)施后,在歷年的裝置大檢修后開工過程中,通過熱源集中與原油換熱,使換熱熱源熱量前移,切實(shí)提高了原油入初餾塔的溫度。增加脫水階段切泵次數(shù)后,每次切泵均能在泵出口導(dǎo)淋處排出大量集聚在泵體及泵入口管線內(nèi)的存水。原油入電脫鹽罐溫度達(dá)到100℃時(shí)送電,現(xiàn)場(chǎng)排出了一定量的水,避免了這部分水帶到后面流程中。當(dāng)電脫鹽溫度達(dá)到130℃后再投入破乳劑及注水,避免了電脫鹽由于溫度低,脫水效果差,使得大量注水不能脫除帶到后面流程中,未再發(fā)生因原油脫水不凈,造成常壓塔帶水影響開工進(jìn)程的問題,實(shí)現(xiàn)了裝置順利開工,使開工時(shí)間縮短到40 h以內(nèi)(國內(nèi)常減壓裝置開工時(shí)間一般在72 h),節(jié)省了開工時(shí)間32 h和開工費(fèi)用89 945.86萬元。節(jié)約開工費(fèi)用明細(xì)見表3。

表3 節(jié)約開工費(fèi)用明細(xì)Tab.3 Details of saving on start-up costs

4 結(jié)論

1)優(yōu)化后的開工規(guī)程,是依據(jù)俄羅斯原油性質(zhì)和裝置的實(shí)際現(xiàn)況,通過熱源集中與原油換熱,使換熱熱源熱量前移,提高原油入初餾塔的溫度,縮短了脫水時(shí)間。同時(shí)常壓爐的進(jìn)料溫度升高,減少了常壓爐的燃料用量,降低了開工總時(shí)長和開工能耗。

2)增加脫水階段切泵次數(shù)及提高脫水標(biāo)準(zhǔn),以便積存在備用泵及管線內(nèi)的存水及早脫除,并及時(shí)判斷脫水合格,縮短了開工時(shí)間。

3)向減壓塔內(nèi)返輸蠟油有助于加速減壓側(cè)線外送,提供原油換熱熱源,提高換熱終溫,節(jié)省開工時(shí)間及燃料消耗。

4)電脫鹽罐提前送電及達(dá)到溫度后再投入破乳劑及注水,也為減少脫水時(shí)間及避免引發(fā)原油帶水事故提供了保障。

5)裝置開工過程中加熱爐一定要嚴(yán)格按照操作規(guī)程升溫曲線進(jìn)行升溫,防止因升溫過快造成事故被迫轉(zhuǎn)入退守狀態(tài),影響開工進(jìn)度。