抽油機減速箱自潤滑雙級油封總成的研制與應用

宮艷紅 孔紅芳 陳亮 齊玉梅 王朔

(1.大港油田第三采油廠;2.大港油田第五采油廠;3.大港油田第一采油廠)

抽油機是油田機械采油的重要生產設備,其運行狀況的好壞直接影響油井的正常生產。減速箱作為抽油機的“心臟”,隨著運行時間增加,輸入軸、中間軸、輸出軸的軸承端蓋會出現不同程度的漏油,減速箱機油漏失后,輕則污染設備、腐蝕基礎,影響設備標準化;重則使齒輪潤滑不到位干磨打齒、損壞設備甚至造成油井停產。既造成油料浪費,又影響油井生產時率,增加生產成本和勞動強度,帶來安全和環保風險。

1 減速箱漏油原因分析及現狀研究

1.1 漏油原因分析

抽油機減速箱為三軸兩級齒輪傳動,其內部一般多采用擋油圈后設置一個骨架油封的接觸式密封結構。減速箱軸承密封件多為骨架油封,與軸承端蓋為過盈配合,在輸入軸與軸承端蓋之間設有油封塞,油封端蓋與外端面靠壓緊密封,油封與轉軸靠彈簧拉緊密封。由于減速箱采用的是飛濺式潤滑方式,在轉速較低的情況下,會有少量機油進入油封部位,當氣溫較低時,機油黏度變大流動困難,從而致使端蓋內單級油封與軸套產生干磨,損壞油封密封唇口,造成軸徑嚴重磨損出現凹坑,表面光潔度降低;此外,減速箱輸入軸和輸出軸由于軸承徑向磨損,造成軸承游隙過大竄動大,軸徑向跳動,導致油封失效,潤滑油滲漏。

1.2 漏油危害

抽油機減速箱漏油后,會對生產管理和安全環保產生諸多危害,主要有以下3點:

1)現場管理難度增大。減速箱漏油后,潤滑油攜帶空氣中的塵土附著在設備上,污染設備,甚至腐蝕基礎,存在很大的環保風險,頻繁擦拭也會影響油井的生產時率;同時漏失潤滑油進入剎車總成,使剎車性能大幅降低,造成嚴重的安全風險。

2)縮短軸承及齒輪的使用壽命。減速箱漏油以后,油箱內液位下降,長期運轉中軸承與齒輪之間的摩擦力增加,使齒輪打齒或受到嚴重的磨損壽命縮短,損壞后進行設備大修,產生高昂的維修費用。

3)生產成本增加。減速箱漏油得不到及時的治理,為了保證液位高度,需要定期停機補充潤滑油,從而增加油料費用,也產生了不必要的產量損失。

1.3 現狀研究

針對減速箱漏油問題,宗序江等[1]人對抽油機減速箱漏油原因及處理措施進行了闡述,提出抽油機減速箱漏油的危害、原因分析以及有效的治理對策;沈麗娟[2]針對抽油機減速箱漏油原因展開了簡要的探究,并針對原因提出了做好減速箱清洗工作、確保減速箱零部件安裝精度、及時更換設備潤滑油、及時調整皮帶松緊度、做好減速箱安裝工作等5點處理方案;閆海峰[3]深入分析減速箱漏油問題原因,提出優化密封材質、提高平衡率、疏通回油孔等解決對策,取得良好效果;孔毅[4]對抽油機減速箱漏油原因及整改方法進行探索,提出完善設備維護管理制度和安裝溫度檢測設備的方法,將故障機率降到最低;付金彪[5]基于對減速箱結構、潤滑機理的分析,指出了減速箱較易出現漏油情況的一些常見問題,并提出了針對性的防漏改進措施;何芹等[6]人在實踐中摸索出象更換密封填料一樣給減速箱曲柄軸漏油加密封填料的方法在一定程度上解決了漏油問題;楊培東等[7]人研制的組合密封裝置解決了抽油機減速箱輸入軸滲漏問題;劉偉[8]通過對三種密封方式的綜合對比分析,針對減速箱漏油部位及各種型號的抽油機,研制了新式填料函密封法,通過填料函內部的耐磨填料與輸出軸緊密配合,延長了減速箱軸端密封使用周期;潘麗萍[9]等人針對齒輪減速箱漏油問題,使用FLUENT數值仿真軟件,采用湍流計算模型和SIMPLE算法對其進行數值分析,針對直通型密封系統改變密封設計參數對其進行優化分析,結果表明,泄漏量隨著空腔長度增加而減少,建議空腔長度為2.5 mm。

2 結構組成與工作原理

針對減速箱軸承油封結構,通過增加油封級數,使密封部件具有自潤滑功能,研制了減速箱自潤滑雙級油封總成[10]。

2.1 結構組成

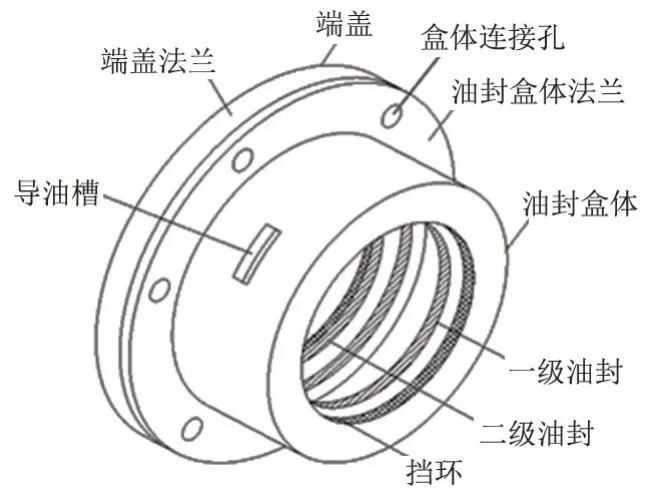

減速箱自潤滑雙級油封總成由油封盒體、端蓋兩部分組成,其中油封盒體上設置有一級油封、二級油封、油封盒體法蘭、擋環、導油槽、盒體連接孔,端蓋上設置有端蓋法蘭。自潤滑雙級油封總成結構見圖1。

圖1 自潤滑雙級油封總成結構Fig.1 Schematic diagram of self-lubricating dual-stage oil seal assembly

油封盒盒體尺寸內徑與減速箱輸入(輸出)軸套外徑相同,外徑與軸承端蓋內徑相同且為過盈配合,其內部空間足以安裝兩個油封,在雙油封之間設計一個導油槽,若第一級油封老化磨損后,漏失的潤滑油可以通過導油槽重新流回油池,由第二級油封繼續來實現密封作用。在盒體一側設計有連接法蘭,法蘭上設計6個均布的連接光孔,連接法蘭靠近二級油封一端,法蘭內徑與骨架油封外徑相同,并過盈配合,法蘭外徑稍小于軸承端蓋的凸臺外徑。

盒體端蓋尺寸與油封盒連接法蘭尺寸相同,上面設計6個均布的連接光孔,在法蘭的中心位置設計一個圓形凸臺,凸臺與法蘭同心,凸臺外徑與油封盒連接法蘭內徑接觸配合,凸臺內徑與減速箱輸入(輸出)軸套外徑相同,在凸臺的內側銑出一道0.8 cm寬的槽,內置一個橡膠密封圈,安裝時,在第二級油封和密封圈之間加入潤滑脂,確保減速箱低速運轉時,軸承不能很快得到潤滑時實現自潤滑的作用。

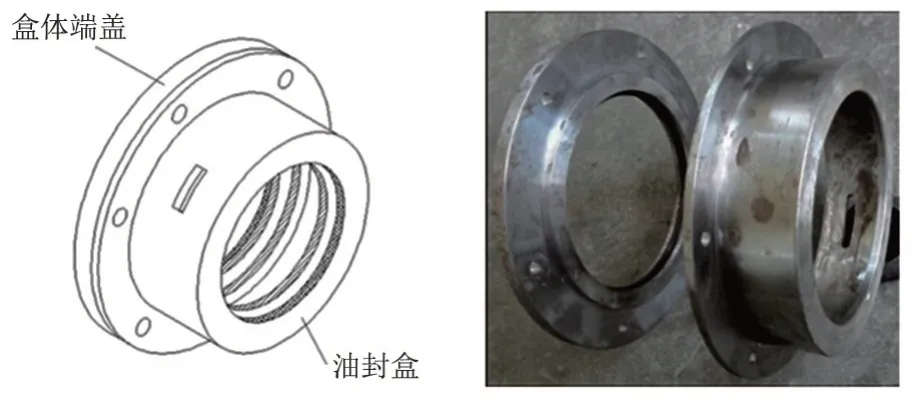

2.2 組合裝配

先將一級油封安裝至油封盒底端,再將二級油封安裝至油封盒頂端,導油槽在兩級油封之間的位置,不能遮擋。將油封盒安裝進擴孔的軸承端蓋內,兩者過盈配合。安裝盒體端蓋并用螺栓將盒體端蓋、油封盒固定在軸承端蓋上。自潤滑雙級油封總成裝配圖見圖2。

圖2 自潤滑雙級油封總成裝配圖Fig.2 Assembly diagram of self-lubricating dual-stage oil seal assembly

2.3 工作原理

減速箱自潤滑雙級油封總成通過在油封盒體內設置一級油封和二級油封,在兩級油封之間設置導油槽,當第一級油封漏出機油時,能夠通過導油槽返回減速箱油池,并在端蓋內設置有密封圈,以配合軸套,在第二級油封和密封圈之間加入潤滑脂,實現自潤滑,有效的阻擋了機油在軸套部分的漏失,提高了密封性,并且延長了油封使用壽命。

3 技術指標及技術特點

3.1 技術指標及適用范圍

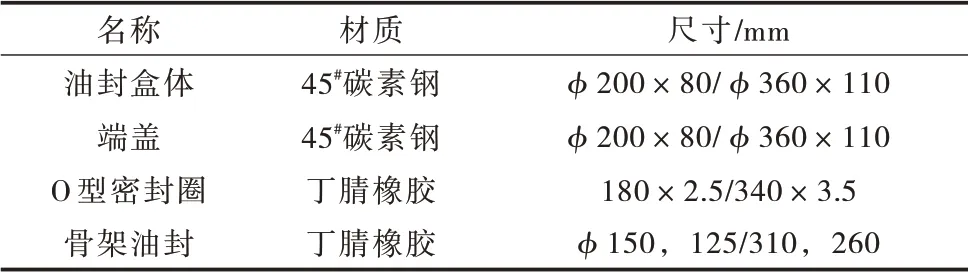

油封盒體和端蓋材質為45#碳素鋼,O型密封圈及骨架油封主要材質為丁腈橡膠,目前大港油田現場使用的尺寸規格為兩種,一種為輸入軸,另一種為輸出軸,所以減速箱自潤滑雙級油封總成適用于三軸兩級減速增扭機理的減速箱應用,密封方式為骨架油封的軸承端蓋,可有效解決減速箱輸入軸和輸出軸的漏失治理。作為借鑒技術,可結合工作原理,根據減速箱的規格型號對尺寸進行重新構建設計,技術指標明細見表1。

表1 技術指標明細Tab.1 Details of technical indicators

3.2 技術特點

1)密封級數增加。理清了油封漏失與減速箱潤滑方式之間的關系,設計了油封盒體做為密封載體,提出并試驗將減速箱軸承密封由傳統的單級密封改變為雙級密封,制作了油封盒體總成,將兩級骨架油封過盈配合安裝在油封盒體內頂端和底端,證實了減速箱經過一個周期的運轉,成功實現一級油封失效后由二級油封接替密封的可靠性。

2)導流槽防漏溢。在減速箱三軸兩級減速增扭過程中,剖析油封磨損失效的實質,提出了漏失潤滑油回歸減速箱油池的最佳路徑方案,采用在油封盒體上設計導流槽的方法,確定了導流槽設置在一級油封和二級油封之間的位置關系,確保一級油封失效后潤滑油從導流槽返回油池不外流,實現杜絕污染,減少成本損失的目的。

3)自潤滑功能防干磨。增加了密封槽與O型密封圈矩形溝槽的密封方式,提出在油封盒端蓋上設計環形密封槽,并安裝O型密封膠圈,發現了密封膠圈與鋰基脂配合潤滑的規律,確定了裝配時對密封膠圈與二級油封之間涂抹鋰基脂的方法,實現了自潤滑功能。

4 現場應用

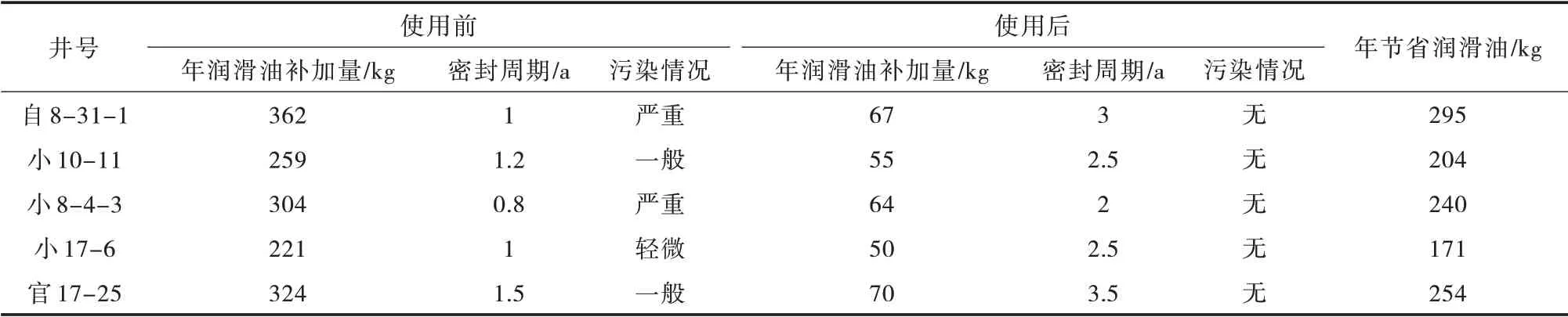

1)減速箱自潤滑雙級油封總成,結合減速箱返廠維修進行加裝應用,通過涂膠方式對連接部位進行密封,將油封盒體嵌套于軸承端蓋內,實現了減速箱輸入軸和輸出軸的雙級密封功能,最大限度降低漏油污染風險,2019~2021年在大港油田第三采油廠現場應用124臺,減速箱自潤滑雙級油封總成應用前后效果對比見表2。

表2 減速箱自潤滑雙級油封總成應用前后效果對比Tab.2 Comparison of self-lubricating dual-stage oil seal assembly of deceleration box before and after application

2)應用后,密封周期延長2~3倍,節省潤滑油29 611 kg/a,平均節省潤滑油用量在75%以上,減少減速箱大修臺次5臺,創效179.515萬元,項目投資24.975萬元,實際創效154.54萬元。有效降低了油料損耗,杜絕了設備和環境污染,同時減輕了員工勞動強度,提高了油井有效生產時率和安全操作系數,該成果的研制在節能降耗、安全環保上效果明顯,對提質增效工作上有著長遠的意義,有很大的推廣價值。

5 結論

1)減速箱自潤滑雙級油封總成在設計上增加了一個油封盒,內部空間可以對油封進行升級,增加一個端蓋,在端蓋內圈可以設置自潤滑部件,油封盒和端蓋共同形成油封總成,將總成加裝在軸承大端蓋位置,替代原來的單級油封,達到延長軸承密封周期2~3倍的目標。

2)增加了導流槽設計,置于兩級油封之間,使漏失機油能夠重返油池,最大限度的降低了環境污染風險和潤滑油料的浪費,節省潤滑油29 611 kg/a。

3)該成果在減速箱三軸中,只適用于輸入軸和輸出軸,對中間軸的使用存在技術局限,有待進一步的探索研究。

4)選擇密集開發區塊的抽油機應用減速箱自潤滑油封雙級總成,可降低減速箱更換、維修產生的安全風險,清潔生產“零”污染,達到提質增效的目的。