水泥熟料煅燒過程先進控制系統(tǒng)的設計與實現(xiàn)

薛美盛 路元森 左佳斌 秦宇海

(1.中國科學技術大學信息科學技術學院自動化系;2.江蘇龐景節(jié)能科技有限公司)

水泥工業(yè)是我國國民經濟發(fā)展的重要基礎產業(yè),是我國繼電力、鋼鐵之后的第三大用煤大戶。數(shù)據(jù)顯示,煤耗占水泥熟料成本的50%~55%。截止到2020年年底,全國共有新型干法水泥生產線1 609條,熟料設計產能為18.4億噸,實際產能超過20億噸。2020年,熟料實際產量為15.79億噸,按照實際產能計算,產能利用率為77.5%。 產能利用率水平仍未達到合理區(qū)間[1]。 我國水泥工業(yè)整體能耗居高不下,產能浪費嚴重,需要提高生產技術含量和產品價值,目前降低煤耗是水泥企業(yè)節(jié)約成本、實現(xiàn)綠色發(fā)展的首要任務。

水泥熟料煅燒是一個多變量、大滯后、非線性、強耦合過程。 其中,分解爐爐溫與篦冷機熟料料層厚度等變量控制難度高,常導致整個過程工況難以保持穩(wěn)定,余熱回收效率低,先進控制技術有望解決這一難題。 筆者以機架式服務器為硬件平臺,采用廣義預測控制算法結合前饋控制策略穩(wěn)定了爐溫和篦冷機料層厚度,設計并實現(xiàn)了一套水泥熟料煅燒過程先進控制系統(tǒng),在現(xiàn)場取得了良好的應用效果。

1 水泥熟料煅燒過程工藝

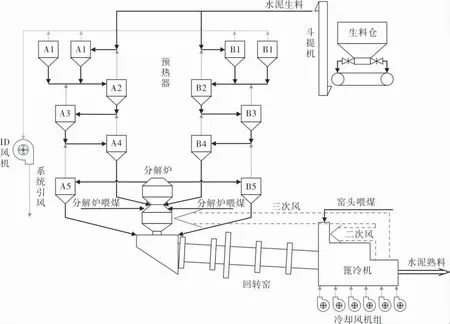

某廠設計年產量為4 000 t的水泥熟料生產線采用五級旋風分離器結構預熱器、TSD型分解爐、水泥回轉窯和第4代篦冷機,其工藝流程如圖1所示。 由生料磨研磨后的水泥生料經五級預熱器預熱后進入分解爐進行預分解,而后在回轉窯中進行固相放熱反應,變?yōu)槌室合嗟娜廴隗w,形成水泥熟料,熟料經回轉窯煅燒后到達篦冷機進行冷卻,最后進入熟料庫。 水泥熟料煅燒過程各生產環(huán)節(jié)相互影響、工況復雜多變,關鍵控制參數(shù)分解爐爐溫、 篦冷機熟料料層厚度具有大滯后、大慣性、非線性及強耦合等特點,傳統(tǒng)控制算法難以保持工況穩(wěn)定,能量的回收利用較為困難。

圖1 新型干法水泥煅燒過程工藝流程

2 先進控制系統(tǒng)結構設計

2.1 水泥熟料煅燒過程控制系統(tǒng)結構

筆者設計的現(xiàn)場水泥熟料煅燒過程控制系統(tǒng)分為上位機、下位機兩部分。 其中上位機由兩臺搭載Microsoft Windows Server 2008系統(tǒng)的工控機組成, 每臺工控機都采用HOLLiAS MACS V6.5.2作為組態(tài)軟件。MACS V6.5.2具有強大而多樣的功能。

由于現(xiàn)場的計算機過于陳舊,所以又添加了一臺DELL PowerEdge R220服務器作為先進控制工作站,在其上安裝先進控制系統(tǒng)軟件。 先進控制操作站負責基礎回路控制,另外兩臺工控機作為操作員站和工程師站,完成熟料煅燒過程的監(jiān)控。 下位機由HOLLiAS MACS-K系列PLC組成。上、下位機間通過PROFIBUS總線進行通信連接,具體結構如圖2所示。

圖2 現(xiàn)場水泥熟料煅燒過程控制系統(tǒng)硬件結構

2.2 數(shù)據(jù)通信模塊

先進控制系統(tǒng)與現(xiàn)場集散控制系統(tǒng)通過局域網連接,基于OPC DA協(xié)議進行通信。OPC DA協(xié)議采用C/S(客戶端/服務器)體系結構,以COM/DCOM為技術基礎[2]。 各硬件提供商根據(jù)硬件特性,將硬件驅動程序按OPC服務器格式進行封裝;先進控制系統(tǒng)操作站與集散控制系統(tǒng)操作站連接在同一子網,按服務器與客戶端模式要求正確配置COM/DCOM, 即可通過OPC DA協(xié)議建立連接,實現(xiàn)通信。

COM/DCOM配置完成后, 采集數(shù)據(jù)的OPC變量點表并進行讀寫測試,在工程師站進行心跳變量配置,心跳變量改變即正常通信,規(guī)定時間內無變化則為通信失敗。

2.3 用戶圖形界面

用戶圖形界面的實現(xiàn),方便了用戶發(fā)送操作指令與數(shù)據(jù),實現(xiàn)人機交互;同時也方便了用戶接收交互式系統(tǒng)信息,及時了解反饋信息[3]。水泥熟料煅燒過程先進控制系統(tǒng)的用戶圖形界面如圖3所示,包括以下幾個部分:通信連接操作與狀態(tài)面板、報警畫面面板、參數(shù)控制面板、篦冷機控制面板、斗提電流控制面板、窯頭負壓控制面板、分解爐爐溫控制面板、C1出口負壓控制面板和高 溫風機出口負壓控制面板。

圖3 水泥熟料煅燒過程用戶界面

3 先進控制器設計和實現(xiàn)

先進控制器是先進控制系統(tǒng)的核心部分。 水泥熟料煅燒過程具有非線性、大滯后、多變量及強耦合等特點,關鍵性的分解爐爐溫、篦冷機熟料料層厚度等變量常常不能得到有效控制。 二、三次風在水泥熟料生產中不僅是煤粉燃燒的氧氣供應者,也是回轉窯、分解爐的重要熱源,更是物料在分解爐中完成懸浮、混合、旋噴及擴散等多重任務的動力源泉,具有三重重要意義[4]。如果上述變量不能穩(wěn)定控制,二、三次風就難以發(fā)揮其作用。 筆者根據(jù)現(xiàn)場生產工況,分析工藝特性,理論結合實際,設計了一套先進控制器,整定相關參數(shù),實現(xiàn)對水泥熟料煅燒過程的穩(wěn)定控制和節(jié)能優(yōu)化。

3.1 分解爐爐溫控制

分解爐出口溫度關系到燃料燃燒效率和物料分解效率,用于判斷分解爐內部的助燃氣流能否維持正常燃燒,是新干法水泥生產技術的重要指標參量。 分解爐內部煤粉和生料的燃燒分解是非線性、多耦合、高度復雜的反應過程,包含眾多化學和物理反應過程,因此影響分解爐爐溫的因素較多。 通過對機理與工藝的分析研究,分解爐爐溫主要受喂煤量、生料下料量、三次風溫和尾煤風壓影響。

3.1.1 窯尾喂煤量影響

煤粉在稱量后經過分解爐中部喂煤口進入分解爐。 煤粉燃燒的放熱過程為碳酸鹽的分解提供熱能,因此喂煤量對于分解爐系統(tǒng)的運行至關重要。 隨著喂煤量的增加,爐內的燃燒過程逐漸加劇,出口溫度呈上升的態(tài)勢;反之,爐內燃燒反應會減緩,出口溫度下降,此時為氧化氣氛。 隨著喂煤量的增加,分解爐溫度降低,此現(xiàn)象為CO含量超標引起,此時進入還原氣氛,需進行減煤操作,退出還原反應。 故喂煤量為系統(tǒng)的主要控制量。

3.1.2 生料下料量影響

生料由提升機運輸至旋風筒中,由喂料口進入爐中。 當生料量過大時,需要燃煤釋放更多的熱量使其自身受熱分解,若能量不足,會導致爐內溫度下降,造成塌料,引起堵塞設備等問題。 當生料量過小時,分解爐內部易過熱,發(fā)生物料粘附,影響生產并造成煤炭資源的浪費。 生料下料會因設備的抖動發(fā)生波動,真實入窯的下料量體現(xiàn)在下料提升機電流數(shù)值上。 故以生料提升機電流的變化作為干擾量。

3.1.3 三次風溫影響

三次風來源于篦冷機,通過分解爐的專用風管進入爐中,三次風溫的變化會直接影響分解爐爐溫的高低。 由于三次風溫受到多方面的影響,且在穩(wěn)定時不會劇烈變化,所以將三次風溫的變化作為干擾量考慮。

3.1.4 尾煤風壓影響

分解爐喂煤送入爐內的風壓大小,代表當前時刻真實進入分解爐內的喂煤量, 在設備穩(wěn)定時,尾煤風壓不會發(fā)生劇烈變化,故將尾煤風壓作為干擾量考慮。

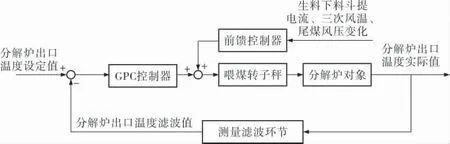

綜上, 確定窯尾喂煤量控制分解爐爐溫,生料下料斗提電流、三次風溫和尾煤風壓為前饋量進行前饋控制[5]。 考慮到需要對分解爐爐溫進行精確控制,而分解爐爐溫控制回路普遍存在大慣性、大滯后的特點,常規(guī)控制器難以滿足其控制精度要求, 因此選擇階梯式廣義預測控制算法[6]作為預測控制器的核心算法。 分解爐爐溫控制結構如圖4所示。

圖4 分解爐爐溫控制結構框圖

根據(jù)現(xiàn)場歷史數(shù)據(jù)分別建立窯尾喂煤和分解爐爐溫的差分方程模型,采用階梯式廣義預測控制算法,選取控制周期5 s,預測步長80步,控制步長20步,柔化因子取0.987 5,階梯因子取1,控制量權重因子取570[7~9]。

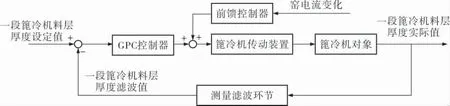

3.2 篦冷機熟料料層厚度控制

通過分解爐爐溫控制回路了解到二、三次風溫的重要作用, 分解爐爐溫與喂煤量直接相關,同時又受到二次風溫的影響,所以通過調節(jié)分解爐喂煤量使分解爐爐溫跟隨設定保證二次風溫平穩(wěn)。 而二次風溫與篦冷機中熟料料層厚度直接相關,故需要使料層厚度保持穩(wěn)定。 風機出口壓力的影響因素有結粒大小、風機轉速和熟料料層厚度。 結粒大小和風機轉速在正常工況下保持不變,故用風機出口壓力來表征熟料料層厚度。 一段篦冷機離窯頭更近,滯后性相比二段篦冷機更小,反映當前工況更加及時,故選擇用篦冷機推速來控制一段篦冷機風機出口壓力。

實際控制過程中一段篦床壓力與篦冷機推速之間的滯后時間較長, 采用PID控制雖然較手動而言更為穩(wěn)定,但效果仍不理想,因此選擇階梯式廣義預測控制算法作為預測控制器的核心算法。 由于窯電流振幅的變化會導致篦冷機未來入料量的波動,故以窯電流作為前饋量進行前饋控制。

篦冷機熟料料層厚度控制結構如圖5所示。

圖5 篦冷機熟料料層厚度控制結構框圖

根據(jù)現(xiàn)場歷史數(shù)據(jù)分別建立篦冷機推速和一段篦冷機風機出口壓力的差分方程模型,采用階梯式廣義預測控制算法,選取控制周期10 s,預測步長60步,控制步長10步,柔化因子取0.986 5,階梯因子取1,控制量權重因子取80。

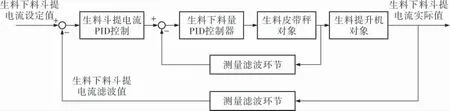

3.3 生料下料斗提電流控制

下料量直接影響分解爐內的分解情況,影響分解爐爐溫,必須保證下料斗提電流的穩(wěn)定。現(xiàn)場生料下料設備有轉子秤和皮帶秤。 如果只用下料的閥門開度來控制下料斗提電流, 則時延較長且受到二次干擾嚴重, 故選取控制量閥門開度和被控量生料下料量作為內回路, 選取控制量為生料下料量和被控量為生料下料斗提電流作為外回路,構成串級控制回路。 由于串級控制系統(tǒng)的副回路是隨動控制系統(tǒng), 具有一定的自適應性, 在一定程度上可以補償非線性對系統(tǒng)動態(tài)特性的影響。 生料下料斗提電流控制結構如圖6所示。

圖6 生料下料斗提電流控制結構框圖

在本控制系統(tǒng)中, 內外回路參數(shù)取值不同,內回路生料下料量PID控制器參數(shù)為: 比例系數(shù)Kp取0.5,積分時間常數(shù)Ti取600 s,微分時間常數(shù)Td取0 s,控制周期取10 s;外回路生料斗提電流PID控制器參數(shù)為:比例系數(shù)Kp取1.25,積分時間常數(shù)Ti取50 s,微分時間常數(shù)Td取0.01 s,控制周期取10 s。

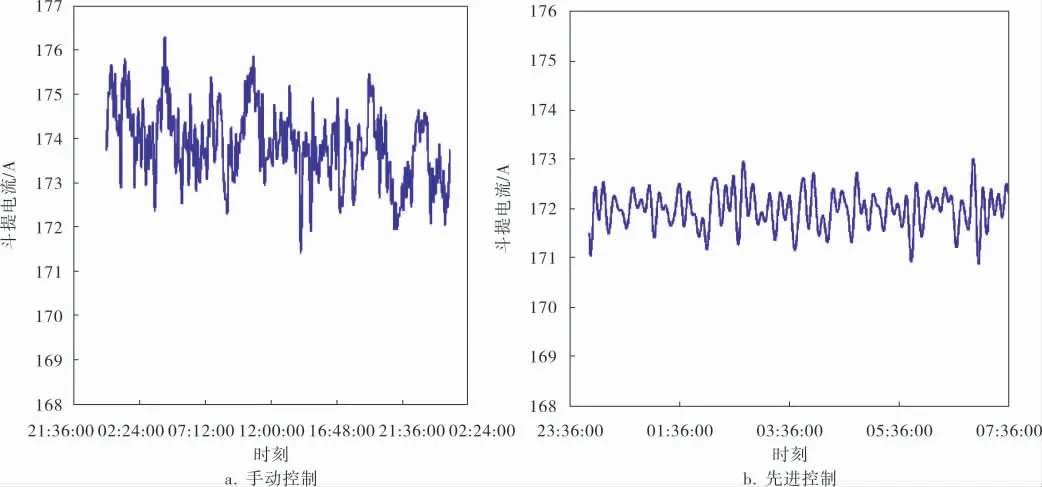

3.4 水泥熟料煅燒過程負壓控制

窯頭負壓表征窯內通風和入窯二次風之間的平衡。 正常生產中, 窯頭負壓保持在-40 Pa左右,不允許窯頭出現(xiàn)正壓,否則窯內細粒熟料飛出、窯頭密封磨損、影響人身安全及環(huán)境衛(wèi)生、對窯頭比色高溫計等儀器不利,甚至窯內通風變?yōu)椴徽!?故采用頭排風機來控制窯頭負壓穩(wěn)定。

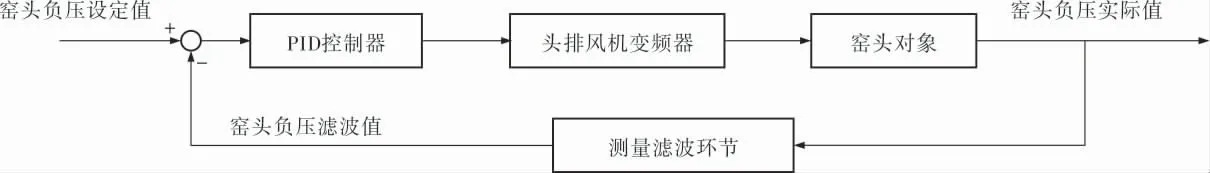

窯頭負壓控制結構如圖7所示。

圖7 窯頭負壓控制結構框圖

本系統(tǒng)中,窯頭負壓PID控制器參數(shù)為:比例系數(shù)Kp取0.145,積分時間常數(shù)Ti取25 s,微分時間常數(shù)Td取0.01 s,控制周期取5 s。

高溫風機是燒成系統(tǒng)的動力源,窯系統(tǒng)和預熱器系統(tǒng)環(huán)境負壓、氣體流動都由高溫風機提供動力;窯系統(tǒng)內熱交換、氣固分離都靠高溫風機的動力操作調節(jié)。

旋風預熱器具有分離和熱交換兩個功能。 理論和實踐表明,在旋風預熱器中,物料與氣流間的熱交換主要在各級旋風筒之間的連接管道中進行。

旋風筒的主要作用是氣固分離,減少生料的內循環(huán)與外循環(huán)是提高分離效率的重要條件,預熱器C1筒出口負壓的穩(wěn)定是保證以上條件的前提。 穩(wěn)定C1筒負壓的同時也要保證高溫風機出口負壓的穩(wěn)定, 根據(jù)現(xiàn)場的要求設置選擇模塊,對C1筒負壓和高溫風機出口負壓的選擇控制策略 結構如圖8所示。

圖8 C1筒負壓與高溫風機出口負壓選擇控制結構框圖

本系統(tǒng)中, 選擇模塊用高溫風機出口負壓測量值與設定值差值的絕對值表征。 當表征值不大于80 Pa時,采用C1筒出口負壓PID控制器,其參數(shù)為:控制器增益取0.004、積分時間常數(shù)取30 s、微分時間常數(shù)取0.01 s;當表征值大于80 Pa時,采用高溫風機出口負壓PID控制器,其參數(shù)為:控制器增益取0.02、 積分時間常數(shù)取40 s、 微分時間常數(shù)取0.01 s。 PID控制器均為增量式,控制周期均取10 s。

4 先進控制系統(tǒng)投運效果

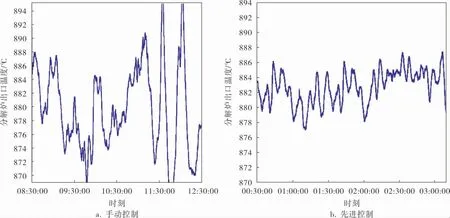

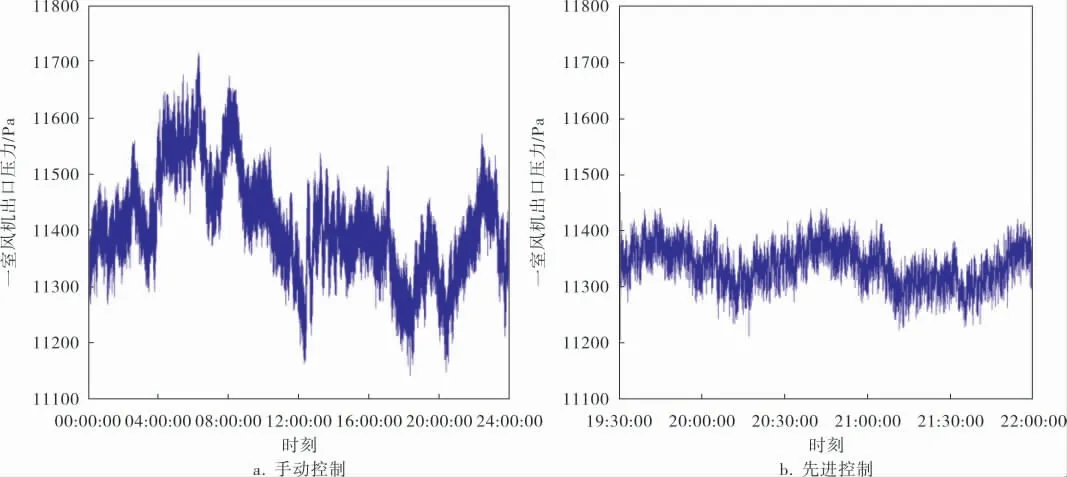

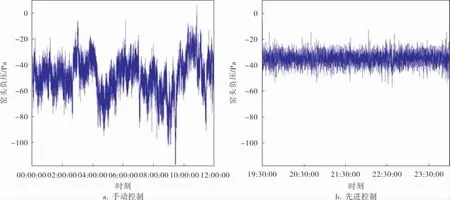

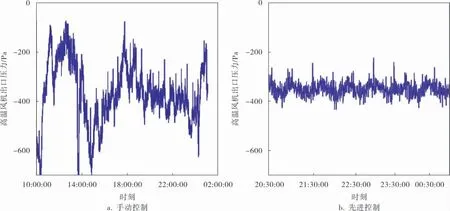

該水泥熟料煅燒先進控制系統(tǒng)成功應用在眉山市某水泥廠。 重要工藝參數(shù)的優(yōu)化效果明顯,如圖9~13所示。

圖9 分解爐出口溫度手動控制與先進控制效果對比

圖10 篦冷機一室風機出口壓力手動控制與先進控制效果對比

圖11 斗提電流手動控制與先進控制效果對比

圖12 窯頭負壓手動控制與先進控制效果對比

圖13 高溫風機出口負壓手動控制與先進控制效果對比

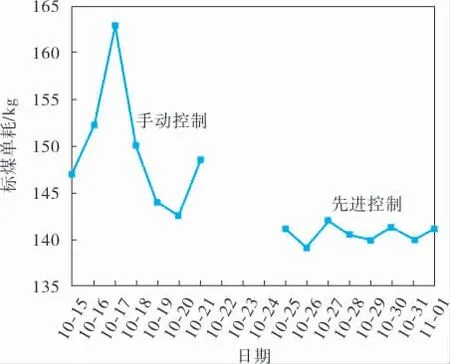

由上述手動控制與先進控制的對比圖可以看出,水泥熟料煅燒先進控制系統(tǒng)使得關鍵性的參數(shù)都得到了極大的改善,使工況更穩(wěn)定,提高二、三次風溫從而實現(xiàn)了降低煤耗的效果。 手動控制與先進控制煤耗對比如圖14所示,其中10月15日~21日為手動控制,10月25日~11月1日為先進控制。

圖14 標煤單耗手動控制與先進控制效果對比

手動控制期間噸熟料標煤單耗平均值為149.63 kg,先進控制期間噸熟料標煤單耗平均值為140.63 kg,標煤單耗降低了6%,節(jié)能降耗效果明顯。

5 結束語

針對目前水泥熟料煅燒操作不規(guī)范、自動化程度低、工況不穩(wěn)定、煤耗量較大的問題,筆者在某水泥廠原有集散控制系統(tǒng)的基礎上,設計并實現(xiàn)了一套水泥熟料煅燒先進控制系統(tǒng)。 實際投運結果表明, 該系統(tǒng)可以規(guī)范現(xiàn)場工作人員的操作,穩(wěn)定現(xiàn)場工況,延長設備壽命,并達到節(jié)能降耗的目的。