靜電紡芳綸納米纖維膜的制備及其過濾性能

王靈曉,徐桂龍,唐 敏,梁 云

(華南理工大學輕工科學與工程學院,廣州 510641)

聚間苯二甲酰間苯二胺 (PMIA,間位芳綸)纖維是一種高性能纖維,在高溫防護、工業過濾和新能源等方面應用非常廣泛[1-2]。近年來,隨著人們對高性能納米纖維材料需求的不斷增加,芳綸納米纖維的制備與應用研究也受到越來越多的關注[3]。靜電紡絲制備納米纖維的方法具有成本低、操作簡便,可以連續制備形態可控的納米纖維的優點。通過靜電紡絲法制備納米纖維材料在過濾領域具有廣泛的應用前景[4-6]。Yao等[7]研究了PMIA纖維在不同溶劑和鹽的混合體系中的溶解性和靜電紡絲情況,結果表明氯化鋰/N,N-二甲基乙酰胺體系(LiCl/DMAc)是PMIA紡絲的良溶劑體系。康衛民等[8]和張茂清等[9]研究了紡絲工藝參數對纖維直徑的影響并制備得到PMIA納米纖維膜,但并沒有對其過濾性能進行研究。豐江麗等[10]詳細討論了工藝參數對PMIA納米纖維形態及過濾性能的影響,在最優工藝條件下得到平均纖維直徑為74.84 nm的納米纖維,但其復合非織造布過濾材料的過濾效率為91.2%時,阻力為154.6 Pa。王曉茹[11]和Chen等[12]采用了靜電噴網技術制備PMIA納米蛛網,纖維平均直徑約為 15 nm,但是這種特殊結構纖維網膜可能具有高過濾效率,對設備要求較高,工藝復雜。Yu等[13]采用靜電紡絲法制備了PMIA過濾膜,其過濾效率均在99.9%左右,但其所用基材本身具有一定的過濾效率,并且壓降高達466.6 Pa。因此,如何平衡效率與阻力間的關系從而實現高效低阻是其在過濾領域應用中的重點。

根據單根纖維過濾理論[14],纖維直徑越小,比表面積越大,過濾效率越高,因此通過工藝的優化以獲得直徑更加細小的纖維有利于提高過濾效率;此外,靜電紡絲過程工藝也影響納米纖維膜的形態,從而影響材料的過濾效率。另外,靜電紡納米纖維短暫時間可能帶有靜電,這也可能導致過濾材料測試性能與實際應用的情況有所差別。因此,本文采用DMAC/LiCl作為PMIA紡絲溶液,通過工藝優化得到纖維平均直徑較小,納米纖維形貌規整的納米纖維膜,并對去靜電后PMIA納米纖維膜的過濾性能和納米纖維膜的熱穩定性能進行研究。

1 實 驗

1.1 原料及試劑

N,N-二甲基乙酰胺(分析純,天津大茂化學試劑廠);無水氯化鋰(分析純,天津大茂化學試劑廠);無紡布基材;間位短切芳綸纖維(以下簡稱芳綸纖維,PMIA,帝人芳綸貿易(上海)有限公司,長度 6 mm,直徑13 μm)。

1.2 實驗方法

1.2.1 PMIA纖維的預處理

本實驗所用PMIA纖維先以丙酮超聲洗滌多次,然后過濾,真空干燥,除去纖維制造和加工過程中油劑以及其他雜質。

1.2.2 PMIA溶液的制備

首先配置無水LiCl質量分數為2%的DMAc離子溶液,然后間位芳綸纖維加入離子溶液中,80 ℃ 下攪拌4 h,靜置24 h,脫泡待用,觀察是否出現丁達爾現象。

1.2.3 PMIA靜電紡絲膜的制備

將制備的PMIA溶液裝入10 mL的一次性注射器中,安裝上內徑為0.40 mm的注射針頭,并固定在靜電紡絲機(SS-2535H,北京永康樂業科技有限公司)的注射泵上,并在滾筒上安裝接收基材,然后將針頭與高壓直流電源的正極相連,滾筒與負極相連并接地。其中滾筒為圓柱形,直徑100 mm,長度350 mm。實驗在(25±2) ℃,相對濕度(50±5)%的條件下進行。本研究選用無紡布基材作為支撐層和保護層,其基本參數如表1所示。從表1可以看出,所選基材為厚度較小,透氣度較大,過濾效率低的材料,用來作為靜電紡絲基材其對紡絲膜的過濾性能的影響太小可以忽略掉。

表1 基材的基本參數

1.3 測試與表征

使用掃描電子顯微鏡(SEM,Phenom Pro,荷蘭)對靜電紡絲納米纖維的微觀形貌進行表征分析,采用Image J軟件選取100根納米纖維手動測試纖維的平均直徑[8];使用微電腦厚度測定儀(東莞市英特耐森精密儀器有限公司)對濾材的厚度進行測量;使用氣體透過自動測試臺(型號8130,美國TSI公司)測量復合濾材的過濾效率和過濾阻力,按照標準EN 143進行測試,流量為32 L/min,NaCl氣凝膠顆粒的中值粒徑為0.26 μm。采用熱重分析儀(TG209F3,德國NETZSCH公司)分析樣品的熱穩定性,氣體氛圍為氮氣,測試溫度范圍為30~700 ℃,升溫速率為20 ℃/min。

2 結果與討論

2.1 靜電紡絲溶液與紡絲工藝的優化研究

靜電紡絲過程受到溶液參數和紡絲工藝參數等因素的影響。本文對主要因素進行研究與優化,以期制備得到平均直徑較小且形貌規整的納米纖維膜。

2.1.1 紡絲溶液溶質質量濃度對纖維形態的影響

固定靜電紡絲正電壓為15 kV,負電壓為 -3 kV,進料流量0.1 mL/h,收集距離17 cm,100 r/min滾筒接收的條件下,研究紡絲溶液溶質質量濃度對靜電紡絲纖維形態與直徑D(纖維平均直徑)的影響,結果如圖1所示。

圖1 不同紡絲溶液溶質質量濃度所得納米纖維的SEM圖

從圖1可以看出,當PMIA質量濃度為6%時,紡絲纖維存在明顯的液珠、斷絲和纏結現象,且纖維直徑分布不均勻;隨PMIA質量濃度的增加,纖維平均直徑逐漸增加,液珠斷絲等現象逐漸減少,當PMIA質量濃度為8%時,纖維直徑較小且分布均勻,纖維堆疊緊密;繼續提高紡絲液質量濃度,纖維直徑增大明顯,且出現并絲和粗細不均勻的現象。綜合考慮,PMIA質量濃度為8%時,得到的纖維直徑較小,粗細分布均勻且形態較好。

2.1.2 靜電紡絲電壓對纖維形態的影響

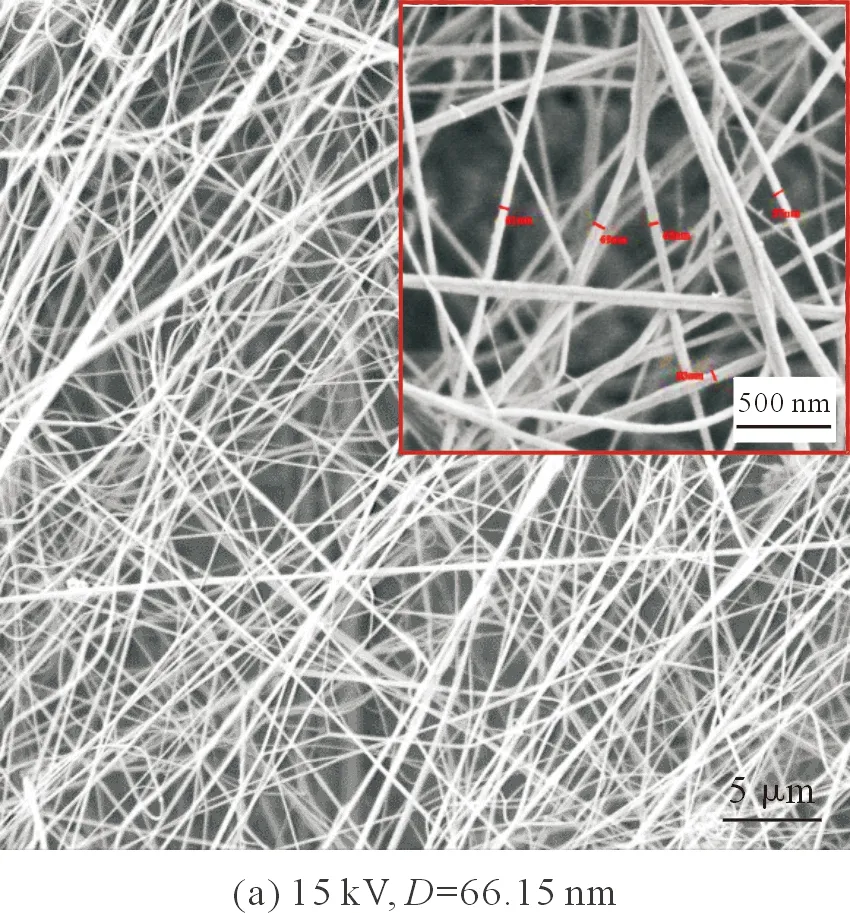

固定靜電紡絲負電壓為-3 kV,紡絲溶液溶質質量濃度為8%,進料流量0.1 mL/h,收集距離 17 cm,100 r/min滾筒接收等條件,探究紡絲電壓(15~30 kV)對靜電紡絲纖維形態的影響,結果如 圖2 所示。

從圖2可以看出,在研究范圍的紡絲電壓條件下,納米纖維的平均直徑變化不明顯,但對纖維的形態影響較為明顯。電場強度為20 kV時可獲得纖維規整,直徑分布較為均一的纖維膜材料。當電場強度低于20 kV時,紡絲纖維存在一些并絲和噴珠現象。而當電場強度大于20 kV時,紡絲纖維出現蜷曲纏繞現象,這是因為電壓的增加使得泰勒錐和射流變得不穩定,射流在紡絲過程中出現大幅度擺動導致。因此,紡絲電壓為20 kV為本研究體系的最佳工藝條件。

圖2 不同紡絲電壓所得納米纖維的SEM圖

2.1.3 靜電紡絲進料流量對纖維形態的影響

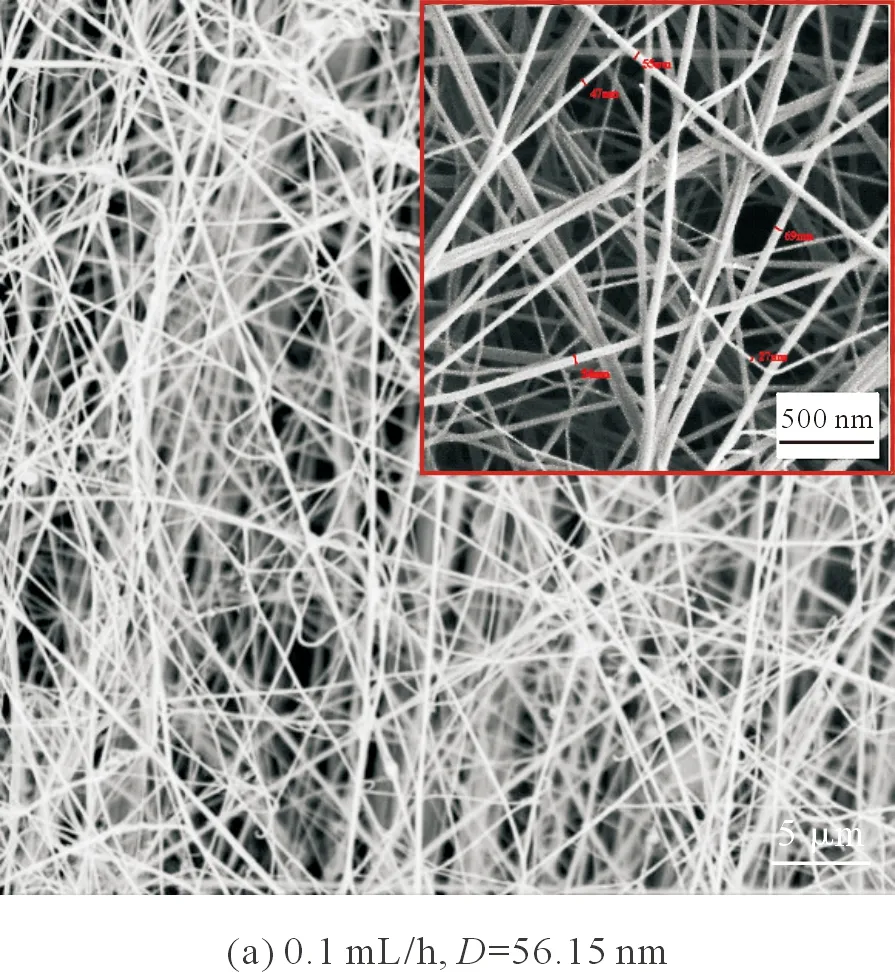

固定靜電紡絲正電壓為20 kV,負電壓為-3 kV,紡絲溶液溶質質量濃度為8%,收集距離17 cm時,探究進料流量對靜電紡絲纖維形態的影響。結果如圖3所示。

圖3 不同進料流量所得納米纖維的SEM圖

從圖3可以看出,隨著進料流量的增加,納米纖維平均直徑增加,斷絲現象逐漸消失,珠粒數增加,并絲現象加劇。這是因為隨著進料流量增加,溶劑量增多,溶劑充分揮發程度減少,單位時間內聚合物鏈段聚集程度增加,分子鏈之間相互纏繞能力較強,從而抑制射流受到的電場拉伸力和剪切作用,導致纖維拉伸不充分,并絲合股現象嚴重。綜合評價,當進料流量為 0.3 mL/h時,纖維平均直徑較小且形態較好。

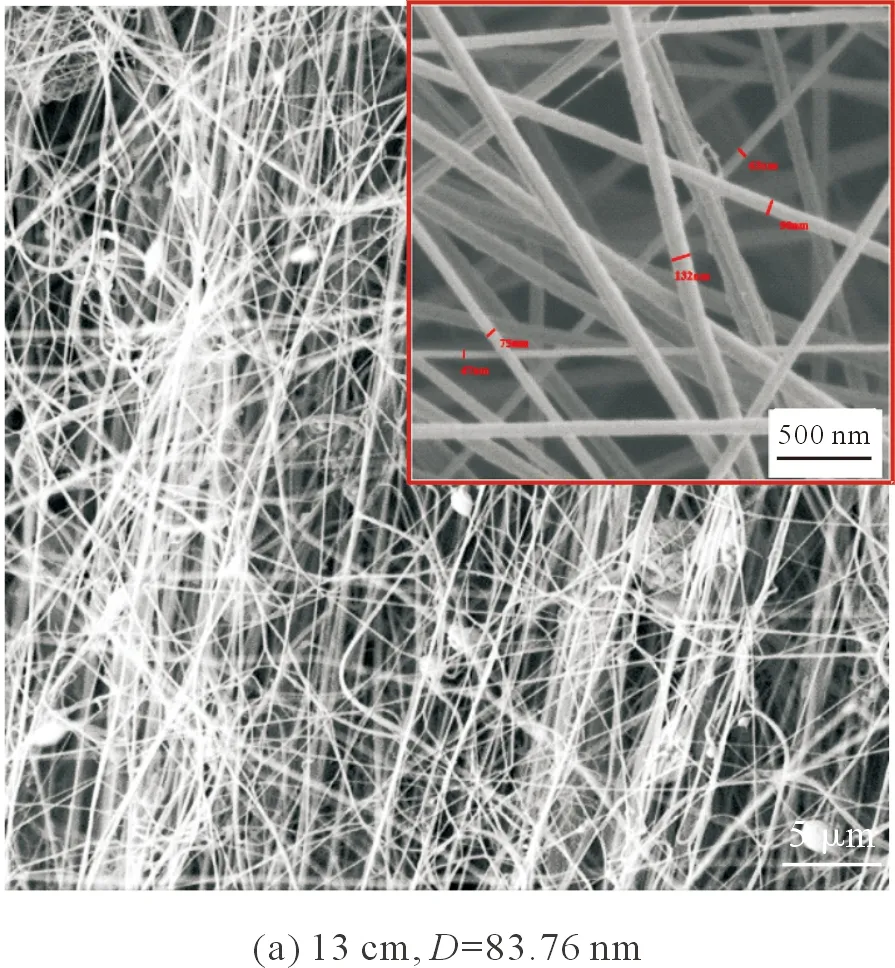

2.1.4 收集距離對纖維形態的影響探究

在以上優化工藝的基礎上,探究收集距離對靜電紡絲纖維形態的影響,結果如圖4所示。

從圖4中可以看出,隨著收集距離的增加,纖維平均直徑減小。接收距離為13 cm時,接收距離太小,溶劑沒有充分揮發,纖維沒有被充分拉伸,纖維直徑較粗,且纖維間存在珠粒、并絲現象;接收距離為17 cm時,溶劑充分揮發,但在到達接收器前,纖維不穩定,纖維間會發生纏繞卷曲。距離為 15 cm 的纖維較細,直徑分布均勻,纖維無明顯的并絲纏結現象,纖維成形狀態良好。

圖4 不同收集距離所得納米纖維的SEM圖

綜上,當紡絲溶液溶質質量濃度為8%、紡絲電壓為20 kV,進料流量為0.3 mL/h,收集距離為 15 cm 時,得到的納米纖維平均直徑為44.54 nm,纖維平滑規整,形態較好。

2.2 靜電紡絲濾材過濾性能的研究

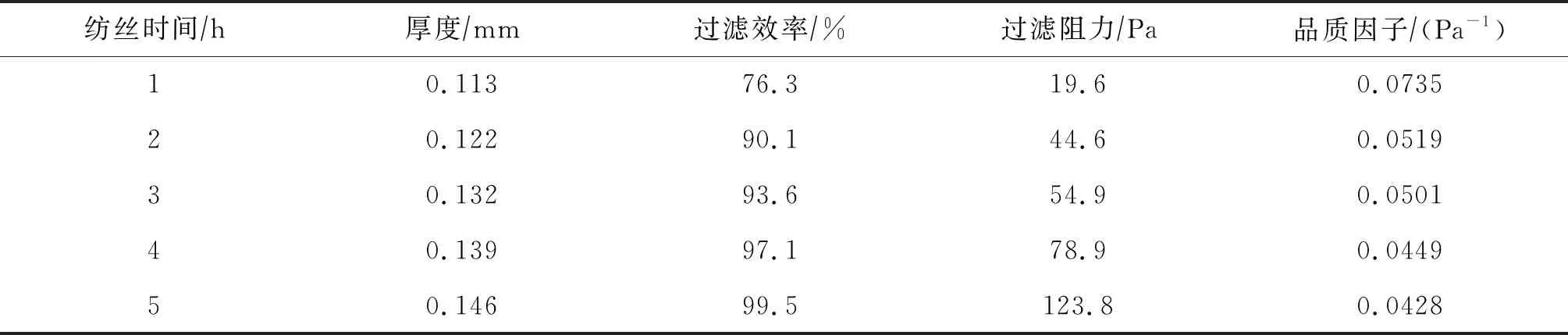

在以上優化的工藝基礎上,通過控制紡絲時間在基材上形成不同厚度的納米纖維過濾膜。對所得靜電紡復合濾材的過濾性能進行測試,結果如表2所示。

從表2的測試結果可以看出,隨著紡絲時間增加,復合濾料厚度增加,過濾效率增大,過濾阻力增加,品質因子下降。紡絲時間為2 h時,靜電紡絲濾材的過濾效率可達到90.1%,延長紡絲時間至5 h時,過濾效率可以達到99.5%,同時阻力僅為123.8 Pa,其過濾效率與阻力的綜合性能較好,可達到高效低阻的效果。

表2 不同紡絲時間復合濾料的過濾性能

2.3 靜電去除對濾材過濾性能的影響

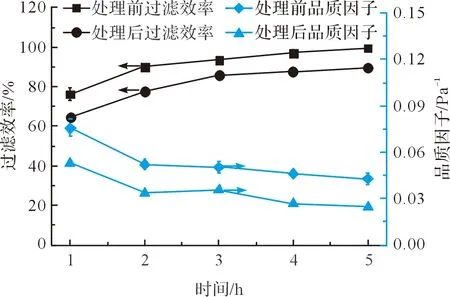

為了更加準確地了解靜電紡復合濾材的過濾性能,消除靜電作用對測試的影響,參考ISO 16890測試標準,將4個樣品分別在異丙醇蒸汽去靜電裝置中放置處理24h[15],處理結束后,在室溫下放置1h后測試過濾性能,測試結果如圖5所示。

圖5 異丙醇處理前后納米纖維膜濾材的過濾性能

從圖5可以看出,去除靜電后納米纖維膜的過濾效率與品質因子均出現下降的趨勢,根據濾材的過濾機理可知,濾材捕獲顆粒物主要依靠攔截效應、慣性效應、擴散效應、重力效應、靜電效應,靜電紡絲作為制備駐極體濾材的一種方式,由其制備的復合濾材表面存在靜電荷,靜電效應共同作用可極大地提升了濾材對測試范圍內顆粒物的過濾效率。但使用一段時間后材料會出現不同程度的靜電衰減,導致過濾性能下降,如低介電常數的靜電紡絲聚苯乙烯納米纖維在異丙醇蒸汽去靜電后,過濾效率下降30.0%左右[16],但是對于本研究的PMIA納米纖維膜,去靜電后,濾材的過濾效率依然可達89.4%,說明依靠纖維本身的尺寸以及結構依然可保持較高的過濾效率。

2.4 PMIA納米膜的熱穩定性研究

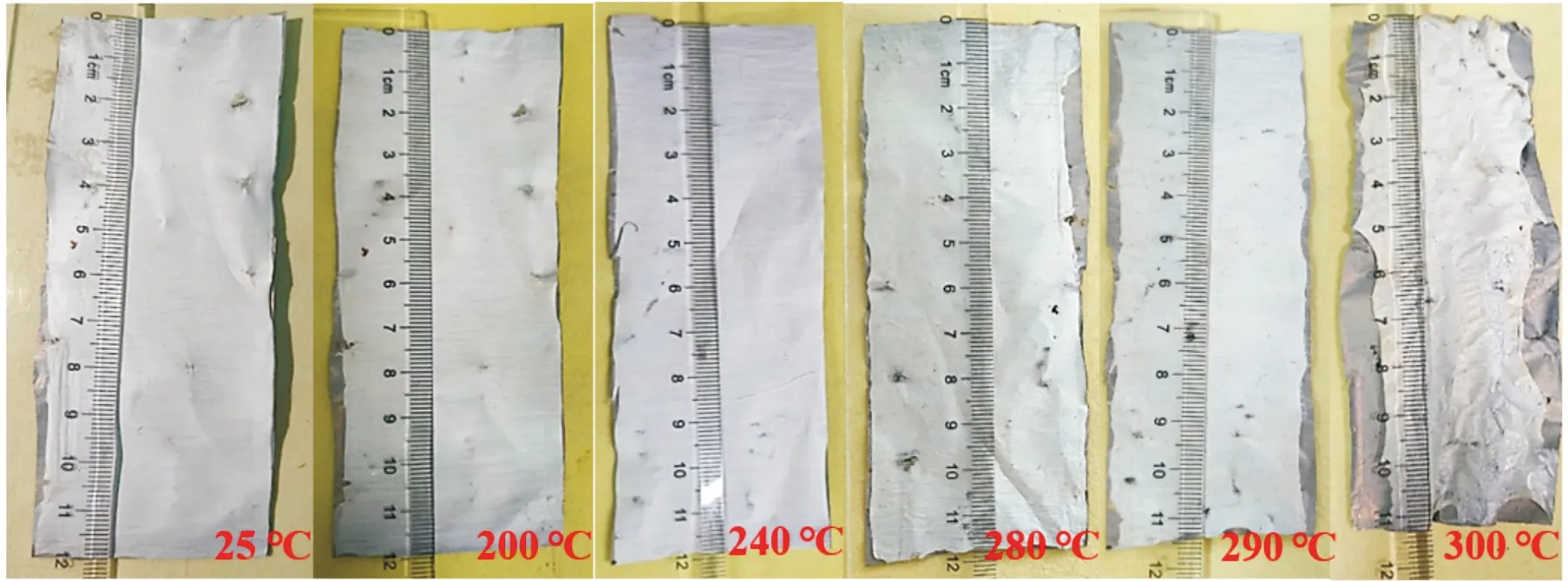

將PMIA納米紡絲膜放置金屬基上,然后在不同溫度環境下的烘箱中放置1 h,觀察不同溫度下納米紡絲膜的尺寸穩定性,結果如圖6所示。

從圖6中可以看出,在290 ℃溫度范圍內,PMIA納米紡絲膜具有良好的尺寸穩定性,能夠在低于該溫度的環境下使用,超過290 ℃溫度環境下纖維膜發生明顯的收縮現象,這主要是歸因于本研究的納米芳綸纖維具有較高的玻璃化轉變溫度。進一步采用熱重分析儀對間位芳綸纖維和PMIA紡絲膜的熱重穩定性進行分析,結果如圖7所示。

圖6 在不同溫度下放置1 h后的PMIA納米纖維膜

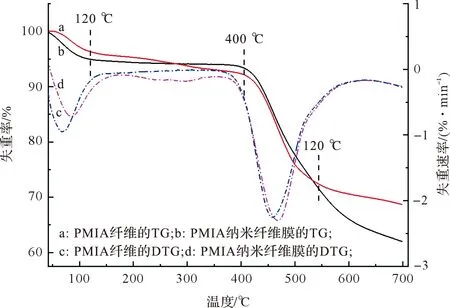

從圖7中可以看出,間位芳綸纖維有3個熱失重區,第一個熱失重區在120 ℃以內,主要是吸附水和殘留溶劑揮發導致的;第二個熱失重區在400~550 ℃之間,為PMIA的分解裂解導致的;第三個階段在550 ℃以上,為芳香烴的脫氫碳化。靜電紡絲納米芳綸纖維與間位芳綸纖維的熱失重行為相似,前面兩個熱失重行為基本一致。而在第三種失重區高于500 ℃范圍,納米紡絲膜的熱失重明顯緩和,且700 ℃的殘碳率明顯高于芳綸纖維本體,這可能是因為添加的LiCl在體系中起到熱穩定劑的作用導致。

圖7 間位芳綸纖維和間位芳綸納米纖維膜的熱失重曲線

3 結 論

采用靜電紡絲的方法制備PMIA納米纖維空氣過濾材料,當紡絲液質量濃度8%、紡絲電壓為 20 kV,給液速度為0.3 mL/h,接收距離為15 cm時,得到的納米纖維平均直徑小,纖維平滑規整,形態較好。當紡絲時間為5 h時,納米紡絲膜對中值粒徑為0.26 μm的NaCl氣凝膠顆粒的過濾效率達到99%以上,品質因子為0.0428,過濾阻力123.8 Pa,去靜電裝置對濾料去靜電處理后,過濾效率依然可以達到89.4%,具有良好的空氣過濾性能。同時PMIA納米纖維具有較好的熱穩定性和耐高溫性質,在耐高溫高效過濾領域應用領域具有應用前景。