三聚氰胺聯產尿素裝置解吸塔腐蝕問題探討

王 彪

(潞安豐喜肥業(集團)有限責任公司臨猗分公司,山西臨猗 044100)

潞安豐喜肥業(集團)有限責任公司臨猗分公司(簡稱潞安豐喜臨猗分公司)6萬t/a三聚氰胺聯產尿素裝置于2017年11月一次性投產成功,產品質量處于國內領先水平,優級品率高達98%。由于聯產尿素裝置中的解吸塔被嚴重腐蝕,后工段尿素系統中鎳的質量濃度高達2 mg/L,三聚氰胺裝置被迫半負荷生產,電耗與煤耗相對較高。經過多年調研和摸索后發現,將解吸塔頂進料變更為塔頂和第五層塔盤分別進料后,塔盤腐蝕程度大幅減輕;三聚氰胺滿負荷生產時,后工段尿素系統中鎳的質量濃度為0.3 mg/L,從根本上解決了三聚氰胺產量不足、消耗較高的問題。

1 聯產裝置工藝流程

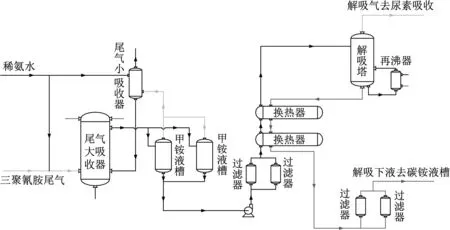

來自三聚氰胺尿洗塔出口的三胺尾氣(0.40 MPa、140 ℃),經計量后進入三聚氰胺尾氣大吸收器,來自尿素界區的稀氨水分兩路分別計量后進入三聚氰胺尾氣大、小吸收器,三聚氰胺尾氣放出的熱量被冷卻水移走。出三聚氰胺尾氣大吸收器的混合物溫度約為55 ℃,進入2臺并聯的甲銨液槽分離,氣相在小吸收器中被二次吸收后回流至大吸收器,三聚氰胺尾氣小吸收塔出口氣相設有廢氣處理裝置。為應付異常情況發生,在三聚氰胺尾氣大吸收器還設置了冷凝液加入管線和下液近路管線。出甲銨液槽的甲銨液,經給料泵加壓后進入并聯的2個過濾器濾掉大顆粒雜質,再進入解吸塔換熱器管程,與來自解吸塔底的解吸下液換熱。進解吸塔的甲銨液溫度約為75 ℃,解吸氣相進入尿素中壓系統,解吸液相去尿素碳銨液槽,解吸塔塔底操作溫度約為195 ℃,解吸所需熱量由解吸塔再沸器供給[1]。三聚氰胺聯產尿素尾氣吸收簡圖見圖1。

圖1 三聚氰胺聯產尿素尾氣吸收流程圖

2 存在的問題

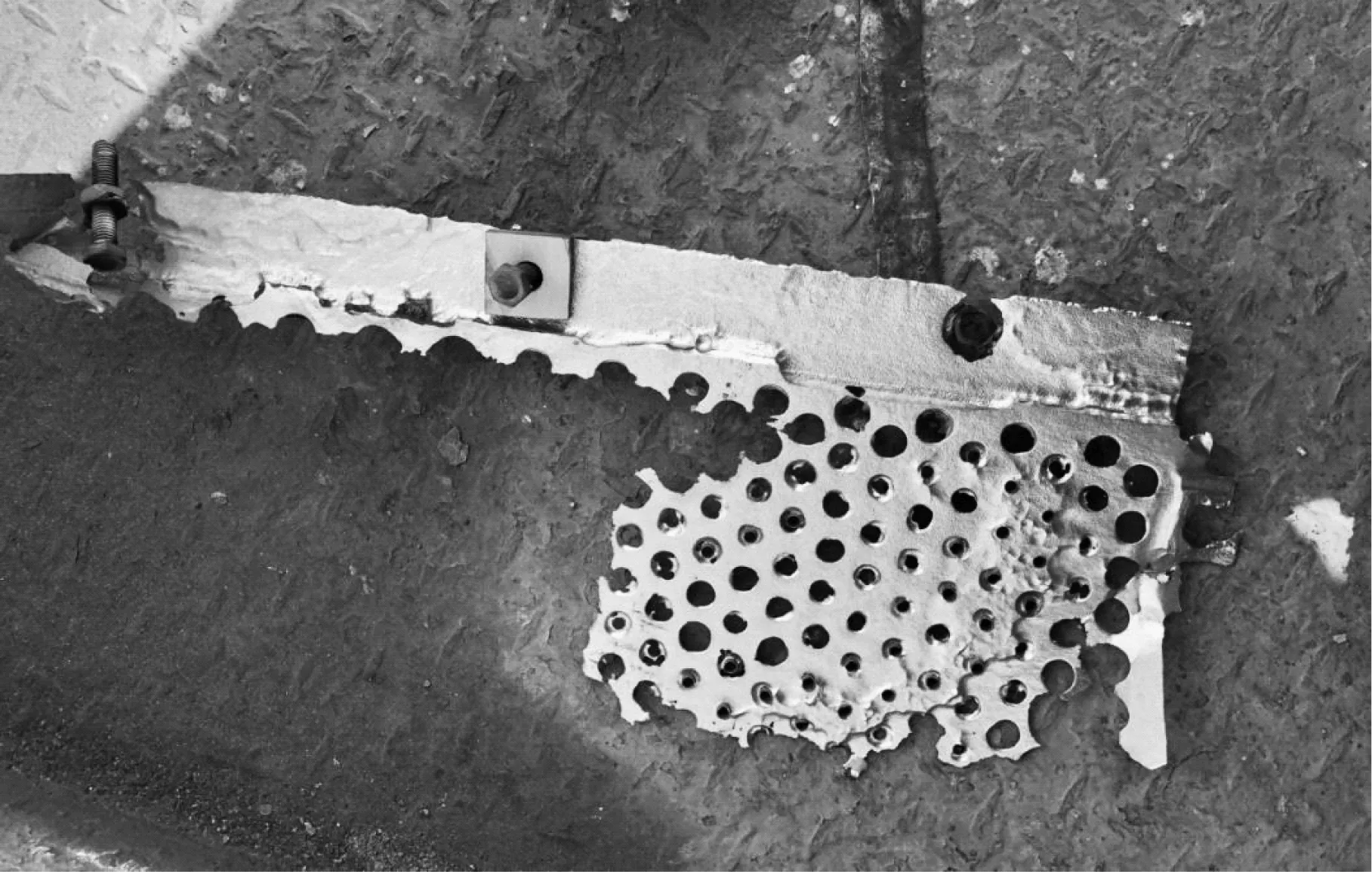

解吸塔是板式塔,共有15層塔盤,進料口位于第一層塔盤上部,各塔盤的間距為0.5 m。每次檢修均需要拆開解吸塔人孔更換塔盤,第四層塔盤腐蝕程度特別嚴重,第三層、第五層塔盤腐蝕程度較輕,第一層、第二層和第五層以下的塔盤基本沒有被腐蝕。為降低腐蝕,曾嘗試將第四層塔盤材質依次更換為尿素級不銹鋼、2520、2205雙相鋼材質,最后結果沒有太大區別。運行1個月后,第四層塔盤幾乎被腐蝕殆盡(見圖2)。

圖2 第四層塔盤幾乎被腐蝕殆盡

3 原因分析

筆者認為,該腐蝕既不是異氰酸腐蝕,也不是硫元素腐蝕。理由如下:

(1) 如果是異氰酸根或硫元素等有害物質引起化學腐蝕,整個解吸塔內部構件應該全部被均勻腐蝕,不應該只被局部腐蝕。實際上,解吸塔第一層、第二層和第五層以下塔盤以及再沸器列管幾乎沒有被腐蝕。

(2) 系統停車后沖洗再沸器,其固體殘渣中含有大量鐵元素,除了少部分三價鐵,大部分是單質形態的鐵,甚至能看見細小鐵片。如果是化學腐蝕,單質鐵從何而來,細小鐵片的出處更無法解釋。

(3) 通過取樣分析和對比其他裝置,發現三聚氰胺尾氣吸收液中的異氰酸根含量并不比其他單位裝置中異氰酸根的含量高,其他單位裝置未見腐蝕,從客觀上否定了異氰酸根引起腐蝕的可能性。另外,三聚氰胺尾氣吸收液中各種形態的硫質量濃度不超過0.1 mg/L,遠低于尿素生產裝置中H2S的含量,硫元素腐蝕的理論也站不住腳。

筆者認為,解吸塔腐蝕應為物理腐蝕。物料進入解吸塔后,從第一層塔盤向下溫度逐漸升高,在第四層塔盤上溫度剛好達到“沸點”,發生劇烈相變,大量氨氣、CO2被解吸出來,形成空蝕,破壞金屬表面的保護膜。局部位置上材料的剝落,較好地證明了再沸器中固體殘渣含有大量單質形態鐵的原因;同時,解吸氣相將腐蝕物帶入尿素系統,導致鎳含量超標。

4 解決措施

解決措施可從解吸塔物料進口溫度和負荷兩方面入手。一是將解吸塔進料溫度提到120~130 ℃,進料口相當于“閃蒸”,塔盤上不再發生劇烈相變,腐蝕即會減輕。二是減負荷,此方法雖能降低腐蝕,但不太經濟。如果將解吸物料進口管變更為兩個,即物料在兩層塔盤上“閃蒸”,可以獲得和減負荷相同的效果。

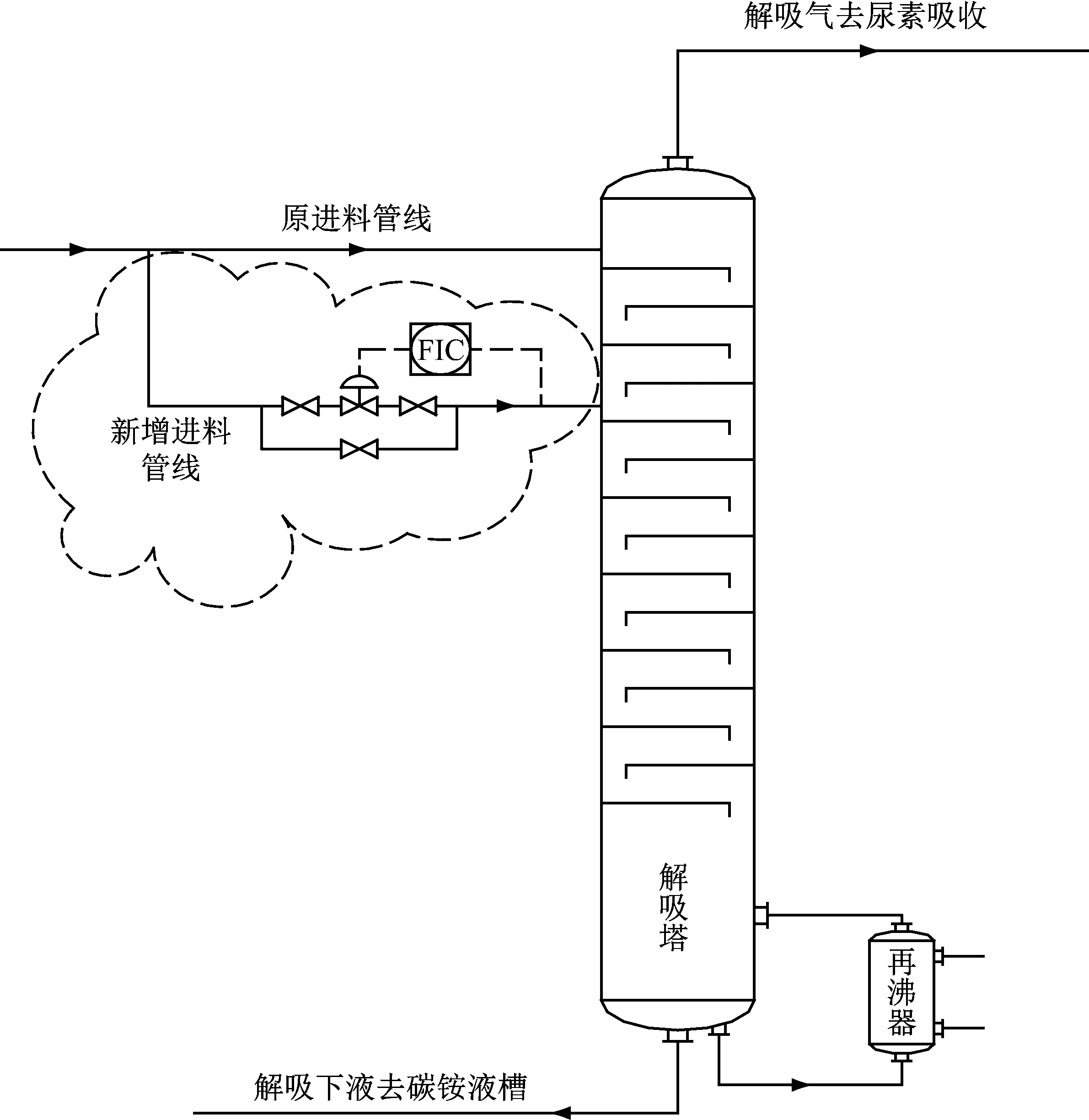

考慮到更換冷卻器的工程量較大、成本較高,將解吸物料進口管從原來的塔頂進料更改為分別從塔頂和第五層塔盤進料,同時第五層塔盤進料口新增調節閥組,根據解吸塔內的溫度分布及時調整,以保證解吸下液成分合格。改造后解吸進料流程見圖3。

圖3 改造后解吸進料流程圖

改造后,塔頂進料量占比55%,第五層塔盤進料量占比45%,解吸下液中的氨含量和變更前一致。尿素裝置中鎳質量濃度為0.3 mg/L以下,基本上接近尿素生產要求(0.2 mg/L)[4]。數次檢修打開解吸塔人孔,均未發現塔盤有腐蝕現象,從根本上解決了聯產解吸塔腐蝕問題,三聚氰胺產量達到設計產能。為了確定調試時解吸塔工況,測量各層塔盤溫度,工況調整好之后溫度分布情況見表1。

表1 實測解吸塔各層壁溫 ℃

5 結語

三聚氰胺聯產尿素裝置中,解吸塔內塔盤的腐蝕為物理腐蝕,解吸氣相將鎳、鐵帶入尿素系統,導致鎳含量增高。該腐蝕的原因與異氰酸、硫元素無關,通過改變進料方式不僅可以保證解吸下液合格,更能減緩塔盤腐蝕程度,將三聚氰胺產量提高到設計產能。