煤化工空分裝置的節能降耗措施及運行總結

陳海笑,董傳利

(河南能源化工集團新鄉中新化工有限公司,河南新鄉 453800)

河南能源化工集團新鄉中新化工有限公司采用開封空分集團有限公司設計制造的KDON-40000/30000型空分裝置。設計氧氣產量為40 000 m3/h,氮氣產量為30 000 m3/h,氬氣產量為1 200 m3/h。

1 空分裝置概況

空分裝置流程分為全低壓分子篩吸附凈化、增壓透平膨脹機制冷、全精餾無氫制氬、空氣增壓液氧內壓縮。整套設備包括空氣過濾、空氣壓縮、空氣預冷、分子篩純化、全精餾無氫制氬、液體貯存及汽化、儀控、電控等系統。

配套機組采用杭汽的汽輪機和陜鼓的離心壓縮機。機組的布置形式為EBZ45-6型離心壓縮機、齒輪箱、汽輪機、EIZ125等溫壓縮機。

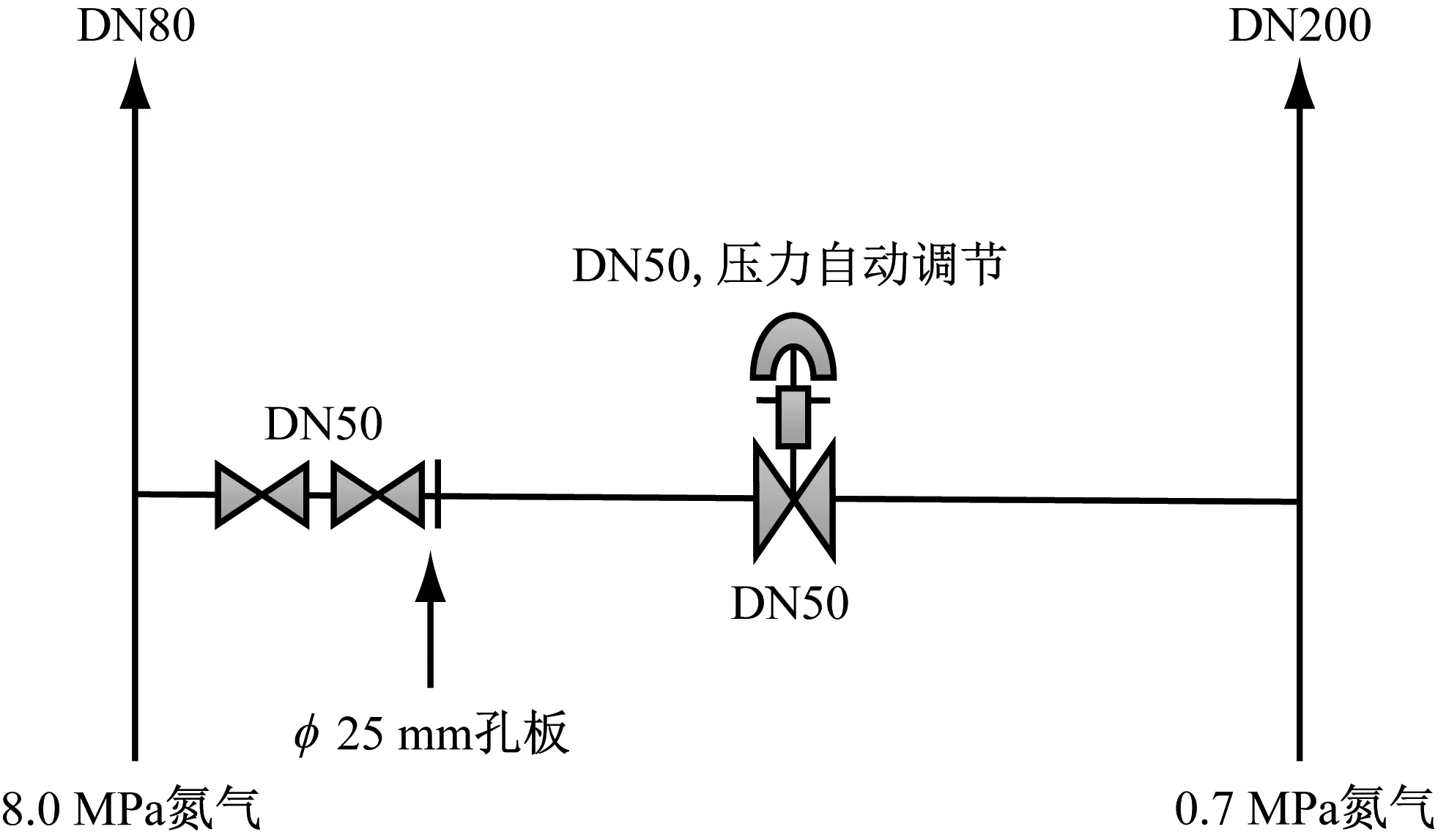

空分裝置產品規格及性能參數見表1。

表1 空分裝置產品規格及性能參數

2 存在的問題及改造措施

2.1 空分配套增壓機組不能滿負荷運行

增壓機采用變速箱與汽輪機聯動,自2011 年裝置投產以來多次出現主推軸承溫度高、軸位移大、軸承振動大等問題,造成空分裝置無法高負荷運行。

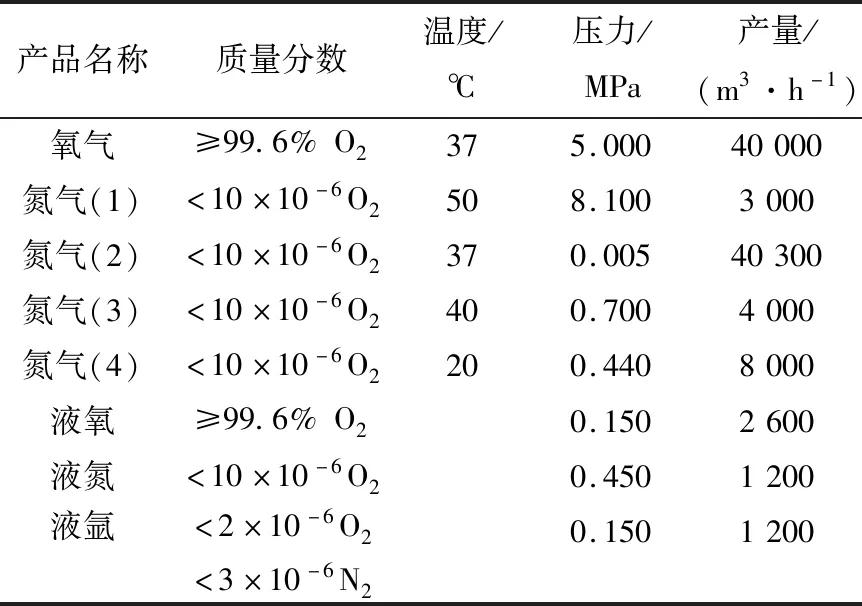

改造措施:更換主推瓦塊,同時在增壓機平衡管聯通高壓側管線上增加兩臺截止閥,在低壓側增加盲板,將通過軸封泄漏的末級高壓空氣全部放空,降低增壓機的軸向推力,減輕主推軸承的負荷。但是未及時回收平衡管放空前期氣體,造成壓縮末級氣體外漏量增大,增壓機壓力達不到設計要求,無法滿足高負荷運行。于是重新返廠更換增壓機原有平衡盤,增大平衡盤的直徑,在新的平衡盤安裝自然冷卻后上車床車出密封槽鑲嵌密封齒。將原迷宮梳齒密封改為金屬軟密封,增強密封效果,有效減少增壓機末級空氣泄漏量,保證增壓機末級壓力。開車后嘗試關閉平衡管放空并打開平衡管連通閥,回收放空氣量,以滿足增壓機組高負荷運行[1]。增壓機平衡管放空改造現場流程見圖1。

圖1 增壓機平衡管放空改造現場流程圖

2.2 8.0 MPa氮氣減壓回收利用率低

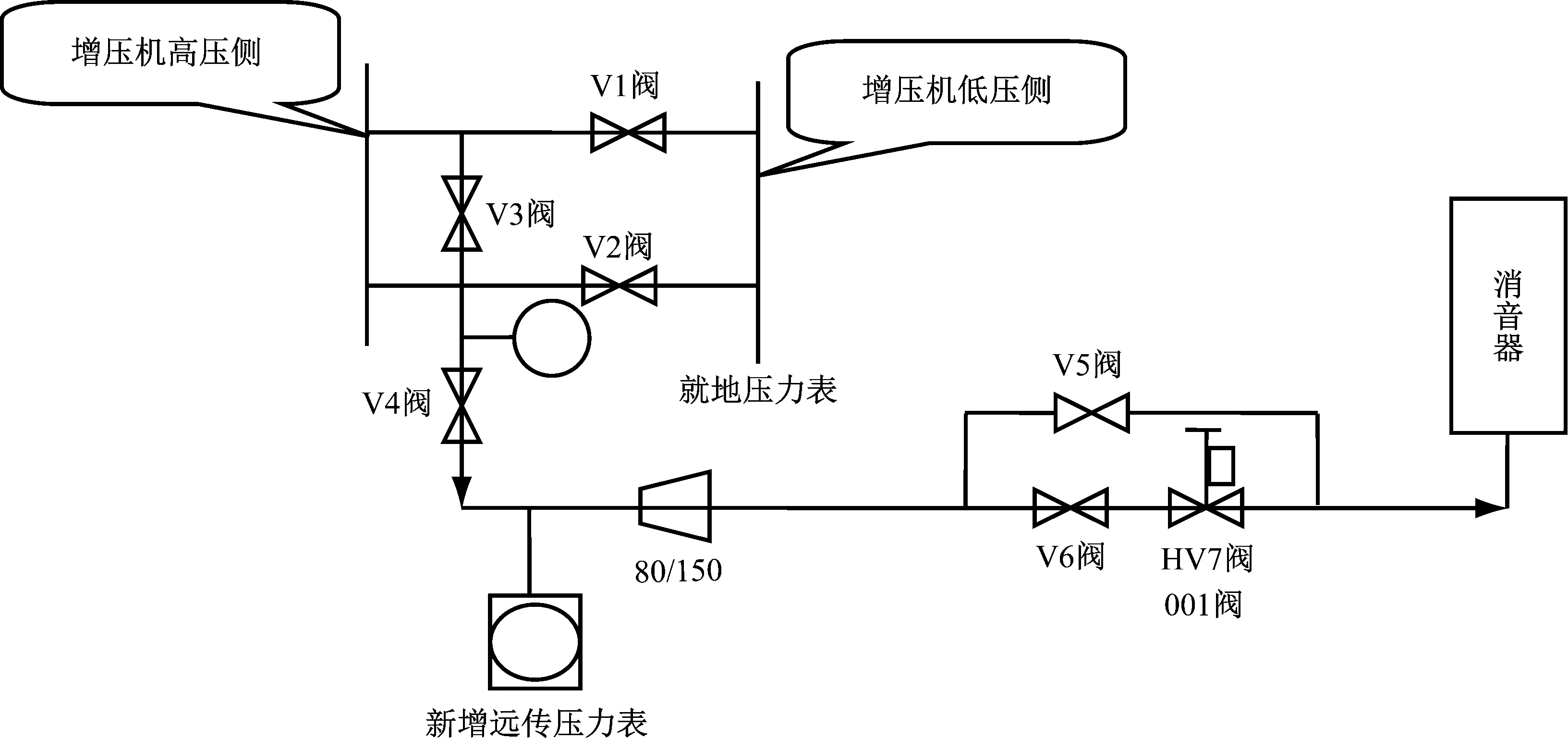

空分裝置外送高壓氮氣的體積流量為1 350 m3/h,高壓氮氣壓力為8.0 MPa,專供兩臺航天爐運行。在正常運行時,氣化爐清潔氮氣用量在300 m3左右,約1 000 m3/h清潔氮氣通過放空閥直接排放,嚴重浪費資源。為回收放空的高壓氮氣,將8.0 MPa氮氣管網并入0.7 MPa氮氣管網。

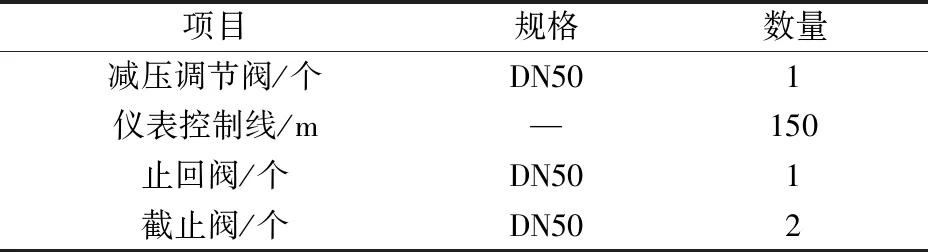

改造措施:利用停車檢修機會,在8.0 MPa氮氣管網和0.7 MPa氮氣管網預留閥門,利用管道將兩段管線連接。在管線上安裝三級減壓調節閥,調節閥前上安裝節流孔板及止回閥,將高壓氮氣減壓后并入氮壓機0.7 MPa氮氣管網。調節閥的開度通過8.0 MPa氮氣管網的壓力設為自動控制,穩定高壓氮氣管網壓力,合理利用空分放空氮氣,有效降低低壓板式換熱器溫差,日均增產液氮2 t[2]。8.0 MPa氮氣減壓回收利用工藝流程見圖2,高壓氮氣技改所用材料見表2。

圖2 8.0 MPa氮氣減壓回收利用工藝流程圖

表2 高壓氮氣改造所用材料

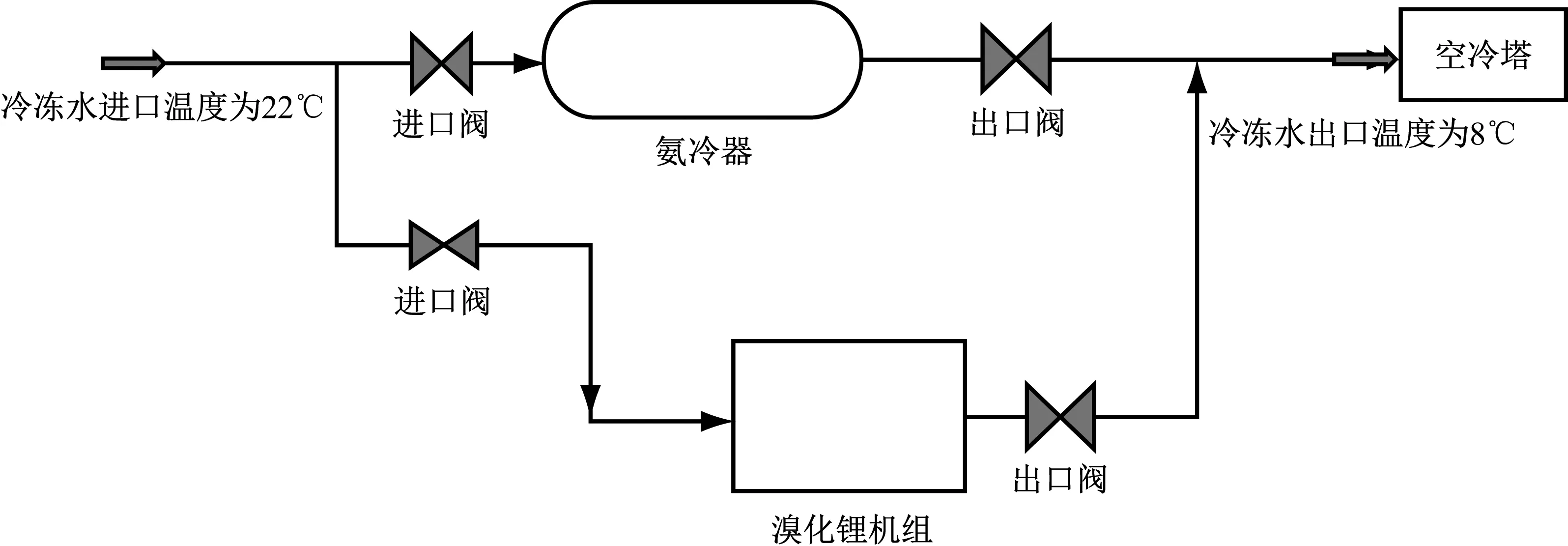

2.3 冷凍水制冷量不足

正常生產時,空分預冷系統所需冷量由氨冷器提供,氨冷器將水冷塔出口冷凍水溫度從22 ℃降至8~9 ℃后送至空冷塔。液氨來自氨壓縮崗位,為低溫甲醇洗崗位提供冷量來滿足生產需要。夏季,環境溫度高,低溫甲醇洗及空分崗位所需液氨用量均增加,空分氨冷器使用液氨,導致低溫甲醇洗冷量不足,甲醇裝置不能滿負荷生產。本套空分裝置冷凍水設計質量流量為115 t/h,溫度要求為7~9 ℃。在夏季高溫情況下,液氨供應能力減弱,氨冷器換熱效果差。冷凍水溫度升高,造成空冷塔溫度上漲至13 ℃左右,空氣飽和含水量增加,分子篩吸附能力降低,出口CO2含量升高,影響空分裝置安全運行。

改造措施:使用蒸汽型溴化鋰吸收式冷水機組替換氨冷器,從而解決后系統液氨不穩定問題,使空冷塔出口溫度降低至10 ℃左右,保證分子篩吸附效果[3]。冷凍水技改管線見圖3。

圖3 冷凍水技改管線

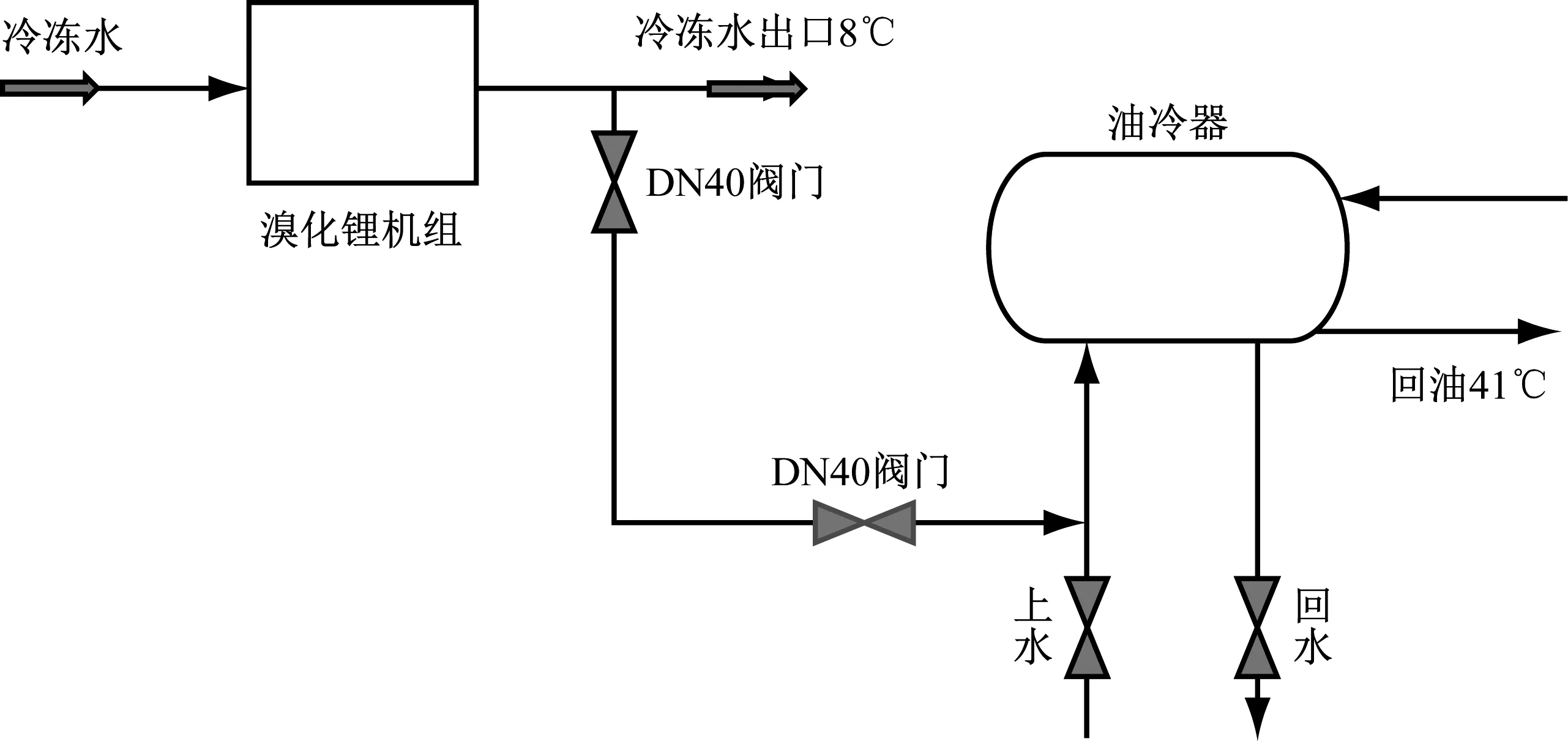

2.4 循環水溫度高導致機組油溫高

壓縮機組使用46#汽輪機油為潤滑供油,在高溫階段循環水上水溫度達到37 ℃,無法降低潤滑油供油溫度,油溫升高至48 ℃,遠高于汽輪油設計值(42 ℃±3 ℃)。過高的供油溫度無法及時將軸承產生的熱量帶走,導致支撐軸瓦、推力軸瓦溫度持續升高至報警值。油溫過高還會造成潤滑油漆膜指數升高、抗氧化性降低、瓦塊積碳加劇,嚴重影響裝置安全運行。

改造措施:空分溴化鋰機組出口1.2 MPa冷凍水溫度控制在8 ℃左右,并且制冷量富裕。為更好利用該股冷量,計劃在溴化鋰冷凍水出口管線引一根DN40管線,并入機組油冷器循環水上水管線,以降低油溫。經過前期的計算和臨時管線試驗,投用后可降低潤滑油溫度4~5 ℃[4]。改造后油冷器冷凍水管線見圖4。

圖4 改造后油冷器冷凍水管線

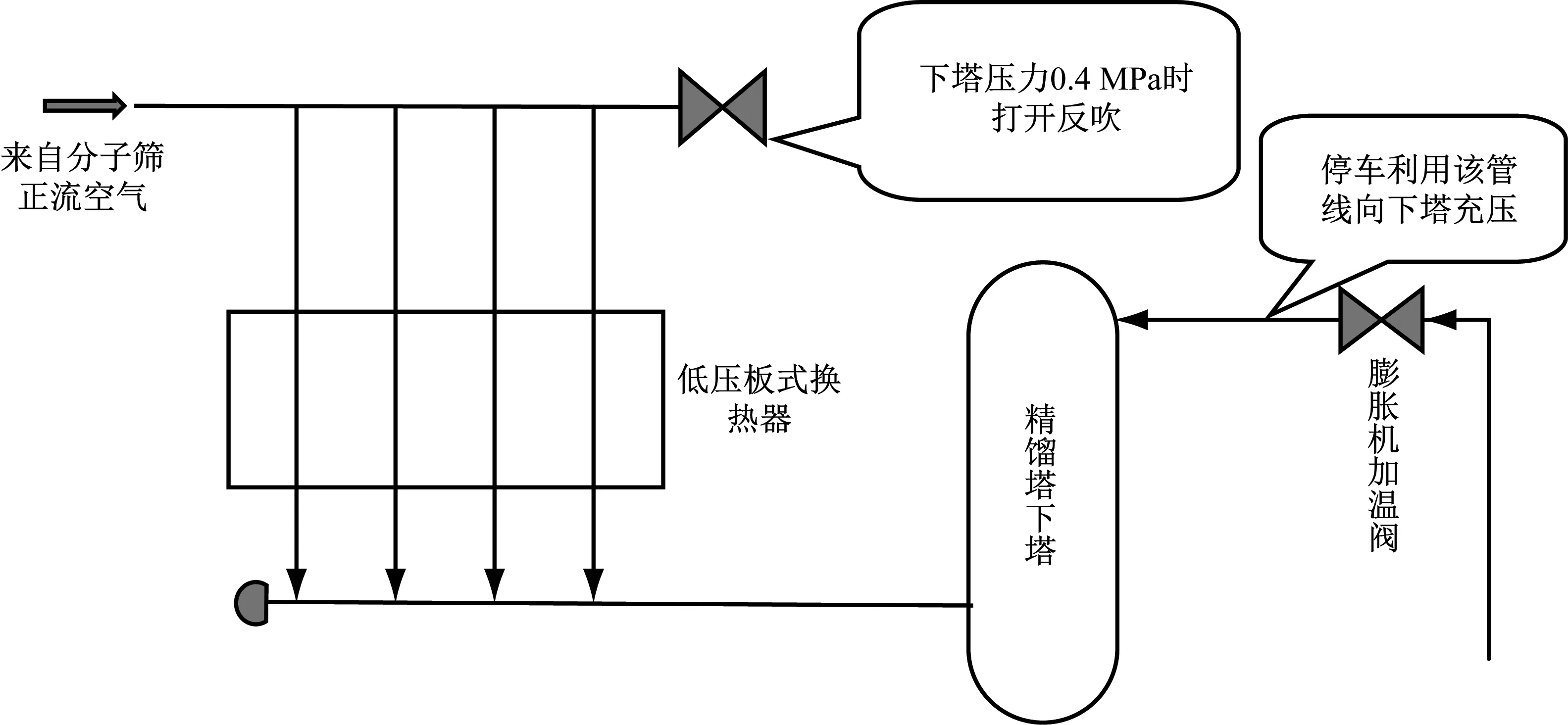

2.5 空分裝置低壓板式換熱器吹掃改造

空分裝置經過長時間運行后,固體CO2顆粒、分子篩粉塵、機械雜質會在低壓板式換熱器內聚集,引起板式換熱器阻力增加和進塔氣量降低。由于無法對堵塞情況進行在線處理,長期以往,裝置負荷降低、冷損增大。在開車階段需要大量空氣吹掃板式換熱器,延長空分裝置開車時間,增加裝置能耗。

改造措施:為加快空分裝置開車進度,縮短低壓板式吹掃時間,保證吹掃效果,在低壓空氣進冷箱管道封頭處增加DN250閥門。在停車檢修階段,利用儀表氣向下塔充壓至0.4 MPa,打開該閥門,對低壓板式換熱器進行反吹掃,可縮短開車吹掃時間。空分裝置低壓板式吹掃閥門見圖5。

圖5 改造后空分裝置低壓板式吹掃閥門

3 改造效果

3.1 增壓機平衡管改造效果

改造增壓機平衡盤和金屬軟密封后,機組從原來最長運行半年時間延長到1 a,整個空分裝置也首次滿負荷運行,有效降低了空分裝置的綜合能耗。空分裝置每次開停車和檢修費用在200萬元左右,改造后可節約500萬元左右。

3.2 高壓氮氣減低壓改造效果

自高壓氮氣減低壓改造項目投用以來,氮氣回收量為1 000 m3/h左右,綜合換算日增產液氮為32 t左右。按照目前液氮價格為400元/t計算,裝置全年(300 d)綜合收益在384萬元左右。

3.3 低壓板式換熱器增加反吹閥改造效果

低壓板式換熱器增加反吹閥后,縮短空分裝置開車時間(10 h左右)。空分裝置每小時耗蒸汽110 t,按200元/t價格計算,每小時消耗蒸汽費用為22 000元;空分裝置每小時耗電800 kW,按1元/(kW·h)價格計算,每小時耗電費用為800元;每小時耗循環水量為11 000 t,按0.2元/t價格計算,每小時消耗循環水費用為2 200元。空分裝置開車每小時費用為25 000元,10 h共計節約25萬元。

3.4 冷凍水新增溴化鋰機組改造效果

冷凍水新增溴化鋰機組項目的投用保證了空分裝置穩定運行,降低了空冷塔出口溫度,同時增強分子篩的吸附能力。該項目有效緩解了低溫甲醇洗高溫時液氨量不足的問題,大大提高了甲醇裝置的生產能力,保證30萬t煤制甲醇裝置日產粗醇量為1 250 t以上。

4 結語

各項改造措施有效提升了整體裝置的生產能力,在節能降耗方面貢獻尤為突出,為企業帶來的經濟效益尤為可觀,這也是現代化工企業實現綠色可持續發展的必經之路。