機車變壓器梁部件自動焊設備優化提升

張克新,李 凌,何清和

(中車株洲電力機車有限公司,湖南 株洲 412000)

1 概述

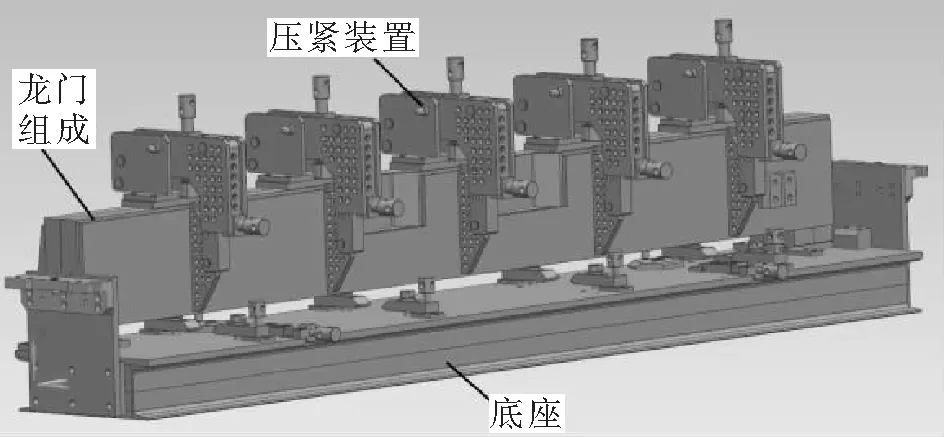

機車變壓器梁部件自動焊設備(以下簡稱T型梁機器人)為單工位焊接機器人(見圖1),主要用于變壓器梁的T型梁焊接。T型梁自動焊工裝(見圖2)由1個底座、1個龍門和5套壓緊裝置組成。其中單個壓緊裝置就有25 kg,員工操作不方便;T型梁經自動焊后焊接變形大,與手工焊相比調修時間增加1倍。目前機車T型梁仍為手工焊,因此擬采用現有T型梁機器人使T型梁實現自動焊批量生產。

圖1 T型梁機器人

圖2 T型梁自動焊工裝

T型梁自動焊作業時間為2 h/件,按照每天1節車體節拍計算,需要焊接2件T型梁,機器人作業時長僅4 h/d;用于T型梁裝夾、拆卸和焊后冷卻等待時間需要1 h/件。因此,機器人實際作業時間更短。如果T型梁機器人僅焊接T型梁,設備利用率只有50%。因此,須對T型梁機器人進行優化提升。

2 變壓器梁結構

機車變壓器梁結構(見圖3)主要由2個T型梁、2個箱型梁和1個中心縱梁組成。為了控制變壓器梁的焊接變形,提高組焊精度,T型梁和箱型梁需要提前單獨組焊。

圖3 變壓器梁結構

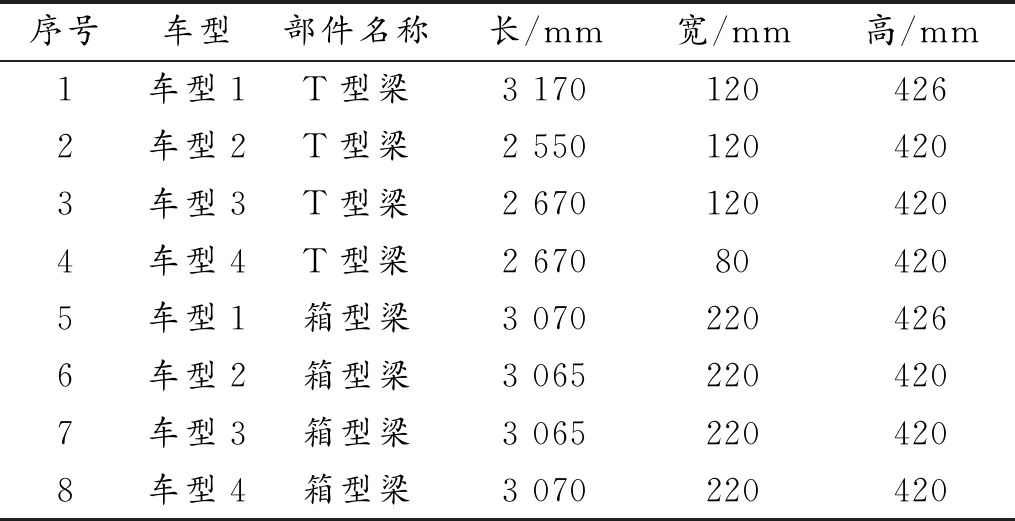

主要車型的變壓器梁部件尺寸見表1。T型梁最大長度為3 170 mm,箱型梁最大長度為3 070 mm,比最大尺寸的T型梁小100 mm。因此,如果使用T型梁機器人焊接箱型梁,長度滿足要求,頭尾架不需要移動。

表1 變壓器梁部件尺寸

3 自動焊設備優化

3.1 T型梁自動焊臺位改造

3.1.1 工裝改造

為了實現T型梁自動焊,從成本考慮,在原T型梁自動焊工裝的基礎上進行改造,改造后的效果如圖4所示。在充分考慮焊接變形和工裝夾緊力的情況下,對工裝進行以下優化。

圖4 T型梁自動焊工裝(改造后)

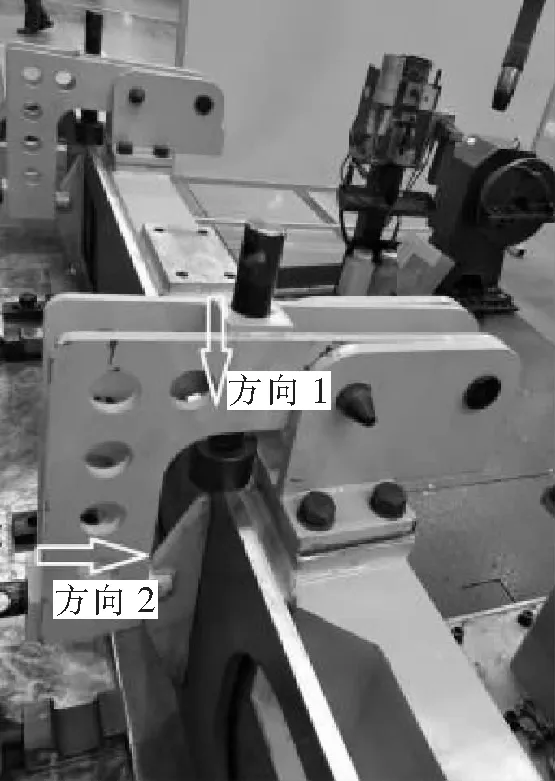

將5套壓緊裝置優化為3套,并且對壓緊裝置結構進行輕量化設計,保留從2個方向壓緊T型梁的功能(見圖5),改造后的每套壓緊裝置僅17 kg。

圖5 壓緊裝置結構(改造后)

在龍門組成上設置3組反變形條,對T型梁立板的旁彎進行反變形控制;在底座上設置2組反變形條,對T型梁立板的立彎進行反變形控制。

3.1.2 自動焊編程與焊接

對T型梁進行編程與焊接(見圖6),焊接后的工件(見圖7)旁彎5.5 mm,立彎1 mm;手工焊的T型梁旁彎7.5 mm,立彎2.5 mm。經過對T型梁的旁彎和立彎施加反變形,相比手工焊的工件,旁彎減小2 mm,立彎減小1.5 mm,焊接效果顯著,極大地減小了工件調修量。

圖6 T型梁自動化焊接

圖7 焊接后的T型梁

3.2 設備雙工位改造

為了提高設備利用率,在T型梁自動焊臺位的基礎上,對T型梁機器人進行雙工位改造,將2個工位設置在一個整體平臺上,效果如圖8所示。

圖8 T型梁機器人(改造后)

3.2.1 箱型梁自動焊工裝設計

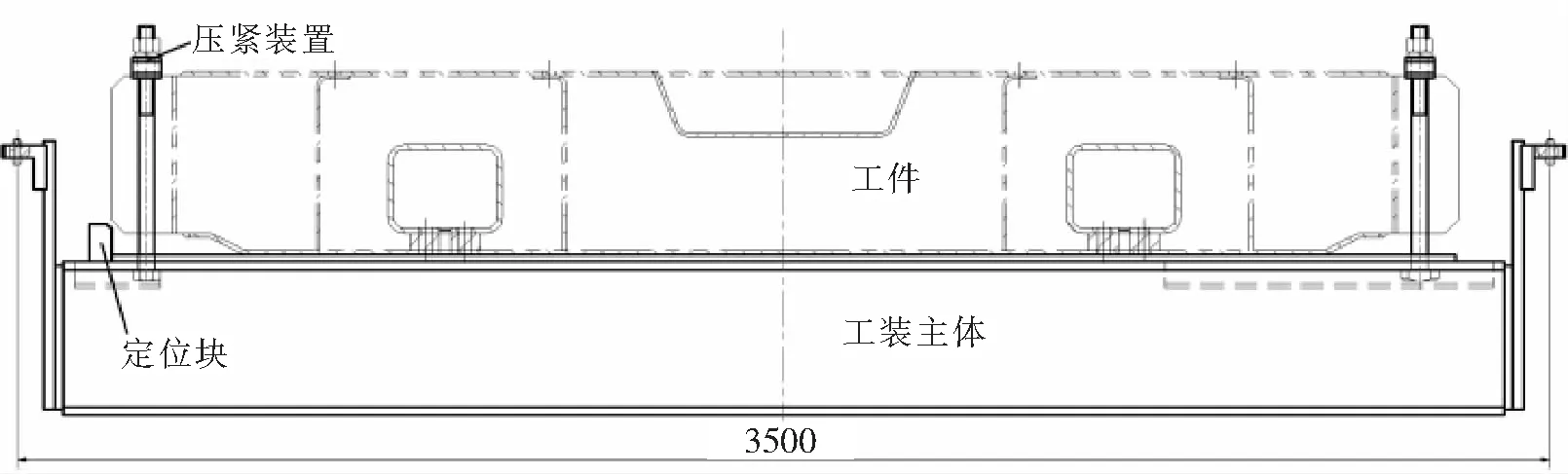

箱型梁自動焊工裝的設計和裝夾方案如圖9所示。該工裝采用壓緊裝置對箱型梁兩端壓緊,單側用定位塊實現準確定位;壓緊裝置位置可調節,使其可適應和諧型和復興動車等典型車型箱型梁的焊接。工裝實物如圖10所示。

圖9 箱型梁自動焊工裝設計方案

圖10 箱型梁自動焊工裝實物

3.2.2 自動焊編程與焊接

用工作試件進行相關工藝評定,其宏觀金相如圖11所示,焊縫根部熔合良好,焊接質量好。

圖11 箱型梁試件宏觀金相

對和諧型機車箱型梁進行自動焊編程與調試,焊接效果如圖12所示,除了焊接接頭以外,其余焊縫成型美觀,外觀一致性好。編程調試完成后,對工件進行編程與焊接,將焊接后的工件進行磁粉探傷,結果如圖13所示,焊縫無氣孔、裂紋等缺陷,焊接質量良好。

圖12 焊接后的箱型梁

圖13 探傷后的箱型梁

4 結語

相比手工焊,自動化焊接優勢明顯,機車車體實現自動焊的部件也越來越多[1-5]。T型梁機器人經雙工位改造后,實現了機車變壓器梁部件T型梁和箱型梁的自動焊,使該機器人能夠實現多產品焊接,設備使用率提高100%以上;在T型梁裝夾、卸載和焊接冷卻等待時,可對箱型梁進行焊接,減少了等待時間,提高了員工工作效率。