車輪踏面等效錐度軌邊檢測的應用研究

顧小山

(中國鐵路上海局集團有限公司南京動車段,江蘇 南京 210005)

0 引言

近年來,徐州東動車所發生過數十例構架橫向加速度報警故障。同時,報警動車組也發生了明顯的晃車現象。徐州東動車所技術組通過對報警動車組的車輛踏面測量及其輪軌匹配的分析,發現報警車輛的踏面等效錐度數值均超過了0.35(標準軌面匹配參考標準值),普遍大于其他運行良好動車組的等效錐度數值[1]。

等效錐度是評價輪軌接觸幾何狀態的重要指標,是反映輪軌橫向力對運動質量影響的等效平均參數,對車輛蛇行穩定性產生重要影響。踏面外形變化和輪徑差變化都會導致輪軌接觸幾何關系的非線性增強及等效錐度的增大。動車組在長期運用過程中,車輪出現磨耗且左右輪磨耗不均勻,產生輪徑差,會使等效錐度變大,產生較大的輪軌接觸應力和較大的橫向力,從而引起轉向架蛇行頻率發生變化。在一定速度范圍內,轉向架蛇行頻率可能與車體橫向固有頻率重合,從而使車體橫向振動惡化,最終表現為晃車等情況[2]。

目前國內外等效錐度測量方式均為靜態庫內測量,都是結合庫內檢修或者輪對鏇修作業人工進行,逐輪獲取踏面外形尺寸,存在檢測效率低等局限,嚴重制約了動車組的檢修效率。同時,也無法實現對運用動車組輪對的踏面等效錐度實施在線監測,以及對狀態異常的輪對進行報警,對運用動車組的輪對踏面狀態監測極為不利。

為加強動車組車輪踏面等效錐度的檢測,中國鐵路總公司于2018年8月下發了《中國鐵路總公司機輛部關于加強動車組車輪多邊形防治等相關工作的通知》(機輛動客函〔2018〕86號),其中明確要求:開展LY輪對踏面故障診斷系統檢測車輪踏面等效錐度的試驗研究。《國鐵集團機輛部關于公布動車組車輪鏇修關鍵影響因素運用標準的通知》(機輛動客函〔2021〕36號)指出:“各鐵路局集團公司要對照標準,結合本局實際情況,有計劃地安排對運用動車組車輪等效錐度、多邊形、徑跳進行檢測,積極推進動車組車輪視情鏇修。”

基于此背景,在徐州東動車所既有LY輪對踏面故障診斷系統上加裝輪對踏面等效錐度檢測單元,開展現場應用可行性研究,包括檢測原理分析、LY系統加裝等效錐度方案以及現場實車數據分析驗證。

1 車輪等效錐度檢測研究

1.1 LY加裝等效錐度檢測模塊可行性分析

LY系統等效錐度模塊的等效錐度檢測采用UIC519標準。根據UIC519標準的計算方法,錐形踏面輪對在線路上具有相對固定的正弦運動軌跡,如圖1所示。Klingel理論指出這一運動軌跡的波長取決于踏面的錐度角以及左右輪軌接觸斑之間的距離,即如Klingel公式所示[3]。

圖1 錐形踏面輪對在線路上具有相對固定的正弦運動軌跡

(1)

式中:λ為輪對運動軌跡的波長;e為左右輪軌接觸斑之間的距離,即為跨距;r0為輪對處在對中位置時的車輪滾動圓半徑;γ為車輪踏面的錐度角[3]。

實際運用中的車輪踏面具有變化的錐度角,可以采用對左右滾動圓半徑差(取決于輪對橫移量)進行積分的方法獲得輪對的運動波長,再將該波長與Klingel理論中的相應波長對照,得出輪對等效錐度:

(2)

式中:tanγe為等效錐度。

因此,等效錐度檢測模塊只需獲取LY系統尺寸檢測單元測量出的車輪外形輪廓曲線,再結合既有標準軌道外形及軌距等參數,即可計算出車輪踏面的等效錐度,從檢測原理方面分析完全可行。

1.2 LY加裝等效錐度檢測模塊方式

LY系統的尺寸檢測單元采用光截圖像測量技術測量輪對關鍵尺寸,檢測原理如圖2所示。單邊車輪采用激光-相機組合單元,將激光投射到車輪踏面,形成從輪緣到踏面的激光光截曲線,車輪輪輞形成的光截曲線中包含了車輪踏面的全部外形尺寸信息,系統用與光入射方向成固定角度的相機拍攝獲取車輪外形光截曲線的圖像。經過后臺圖像處理,可獲得車輪輪輞完整的外形尺寸曲線,如圖3所示[4]。

圖2 輪對關鍵尺寸測量原理

圖3 車輪完整外形曲線

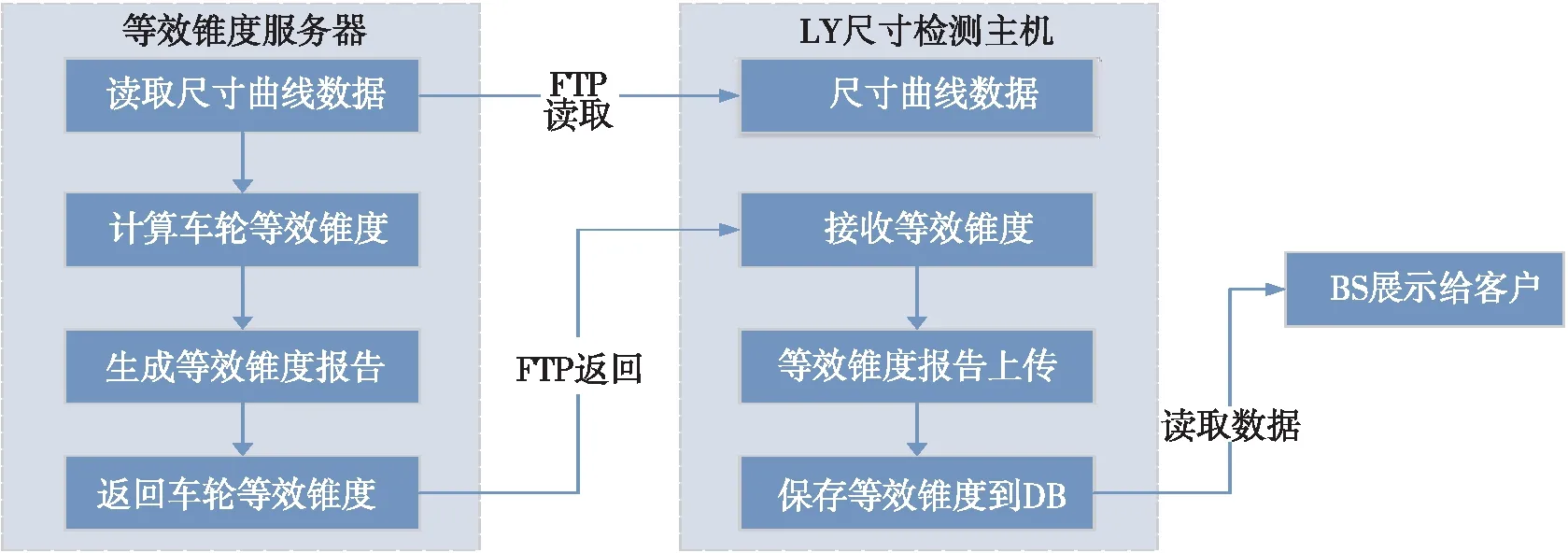

LY系統尺寸檢測單元現場布局如圖4所示,通過現場采集單元,采集車輪外形尺寸數據,并通過后臺算法服務器,計算車輪踏面等效錐度,如圖5所示。

圖4 LY系統尺寸檢測單元現場采集單元布局

圖5 LY系統等效錐度計算流程

綜上,只需在LY系統上額外部署等效錐度服務器,即可實現等效錐度檢測模塊加裝。

2 LY加裝等效錐度檢測模塊效果驗證

2.1 驗證情況

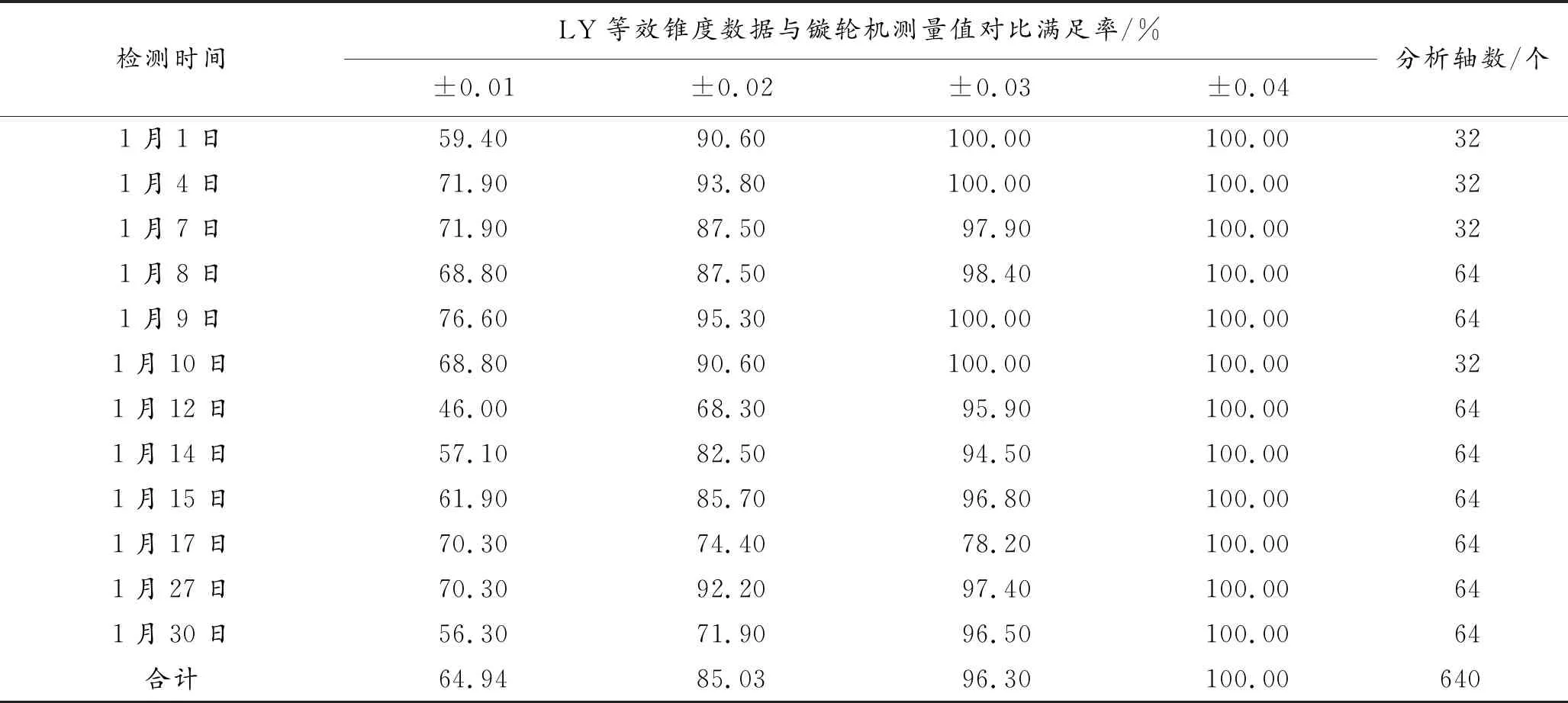

經過前述理論分析及論證,LY加裝等效錐度檢測模塊方案可行。接下來利用LY等效錐度檢測模塊及鏇輪機測量同一動車組車輪等效錐度,對比分析LY尺寸單元(等效錐度)檢測準確性,用于驗證所選編組覆蓋徐州動車所既有動車組車型,驗證編組選擇有鏇修計劃編組,可根據鏇修計劃開展驗證測試。詳細測試驗證情況如表1所示。

表1 數據準確性驗證情況

驗證情況分析如下。

1)經與鏇輪機對比分析,以LY系統車輪尺寸檢測單元提供的原始曲線,系統等效錐度的檢測精度可達到±0.03,滿足率可達96.3%。

2)1月17日,系統精度滿足率僅為78.20%。經查,系統曲線異常原因為尺寸檢測單元遭踩踏,導致系統激光、相機布局改變,且等效錐度的計算對車輪廓形精度要求很高,因此,系統檢測精度滿足率下降。1月21日重新對系統標定、校驗后,設備性能回升。

3)數據波動性分析:隨著車輪在線路運行,由于車輪踏面一圈的磨耗快慢不同,車輪一圈不同位置的外形輪廓有所不同。根據LY系統檢測原理,動車組每次經過LY系統時,只對車輪的一個位置進行測量;鏇輪機在測量等效錐度時,也只是對車輪的一個位置進行測量。由于不能保證LY系統和鏇輪機測量的位置完全相同,故LY等效錐度與鏇輪機數據存在一定的偏差。

2.2 系統優化

為了盡可能降低外部因素對設備檢測能力的影響,也就是對系統光學布局的影響,對LY系統尺寸檢測單元外罩進行了優化設計,詳細如圖6所示。該新型外罩設計,極大地降低了系統監測時由動車組過車造成的地面振動影響,也可防止外部踩踏,經現場測試達到改進預期。

圖6 LY系統新型外罩設計

3 結語

LY車輪踏面等效錐度檢測單元在既有LY系統上加裝實現,通過檢測原理分析、方案論證以及現場實車數據對比驗證,滿足動車組車輪等效錐度的日常運用監測要求,其檢測精度符合機輛動客函〔2021〕36號要求,具備推廣應用價值。